1.本发明涉及粘合片的制造方法、半导体装置的制造方法及粘合片。

背景技术:

2.粘合片不仅可用于半永久性地固定构件的用途,还有时作为在对建材、内部装饰材料、电子部件等进行加工或检查时用于对成为加工、检查的对象的构件(以下,也称为“被粘附物”)进行临时固定的临时固定用片而使用。例如,在半导体装置的制造过程中,在对半导体晶片进行加工时已使用了临时固定用片。

3.在半导体装置的制造过程中,半导体晶片经过通过磨削而使厚度变薄的磨削工序、进行切断分离而进行单片化的单片化工序等而被加工成半导体芯片。此时,半导体晶片在被临时固定于临时固定用片的状态下被实施给定的加工。对于实施了给定的加工而得到的半导体芯片,在从临时固定用片分离之后,根据需要而被适当地实施扩大半导体芯片彼此的间隔的扩片工序、使扩大了间隔后的多个半导体芯片排列的再排列工序、使半导体芯片的表背面翻转的翻转工序等,然后被安装于基板。在上述各工序中也可以使用适于各自的用途的临时固定用片。

4.专利文献1中公开了在基材的至少一面设置有含有热膨胀性微小球的热膨胀性粘合层的在电子部件切断时用于临时固定的加热剥离型粘合片。在该文献中记载了下述内容:该加热剥离型粘合片在电子部件切断时相对于被粘附物可确保给定大小的接触面积,因此能够发挥出可防止芯片飞溅等粘接不良情况的粘接性,另一方面,在使用后进行加热使热膨胀性微小球膨胀时能够减少与被粘附物的接触面积,从而实现容易的剥离。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第3594853号公报

技术实现要素:

8.发明要解决的问题

9.另一方面,将半导体芯片安装于基板时,已采用了将半导体芯片经由被称为芯片贴装膜(以下,也称为“daf”)的具有热固性的膜状粘接剂而粘贴于基板的工序。

10.daf被粘贴于半导体晶片或经过了单片化后的多个半导体芯片的一面,与半导体晶片的单片化同时或在粘贴于半导体芯片之后,被分割成与半导体芯片相同的形状。经单片化而得到的带daf的半导体芯片被从daf侧粘贴(芯片贴装)至基板,其后,通过使daf热固化而使半导体芯片与基板粘固。此时,daf需要在直到被粘贴至基板为止保持会通过感压或加热而粘接的性质。

11.专利文献1中公开的加热剥离型粘合片是通过使热膨胀性微小球膨胀而在粘合表面形成凹凸从而从被粘附物剥离的材料。该粘合片由于可以通过形成凹凸而使粘合剂层与半导体芯片的接触面积减少,因此,与通过照射能量射线使粘合剂层固化而使粘合力降低

的临时固定用片相比,具有以更小的力即可从被粘附物剥离的优点。

12.然而,在使带daf的半导体芯片为加热剥离型粘合片的被粘附物的情况下,有时会由于使热膨胀性微小球膨胀时的加热而导致在芯片贴装前daf的固化即进行,进而导致daf相对于基板的粘接力降低。daf的粘接力的降低会引起半导体芯片与基板的接合可靠性降低,因此需要加以抑制。

13.另一方面,为了抑制芯片贴装前的daf的固化的进行,在为了实现低温下的加热剥离而使用膨胀起始温度低的材料作为加热剥离型粘合片的热膨胀性微小球时,在粘合片的制造过程中,有时会引发热膨胀性微小球发生预想外的膨胀等问题。其结果,有时会发生粘合力的降低、粘贴时的空气挤入(空气进入被粘附物与粘合片之间)等作为临时固定用片的性能受损的情况。

14.为了抑制粘合片的制造过程中的预想外的膨胀,尽可能省略粘合片的制造过程中的加热工序是有效的。作为其方法之一,可考虑在使用能量射线聚合性成分形成涂膜之后,照射能量射线而使能量射线聚合性成分聚合从而形成粘合剂层的方法。

15.聚合前的能量射线聚合性成分由于分子量低、容易调整粘度,因此在进行涂布时无需使用稀释剂等,可以省略在形成粘合剂层时的加热干燥工序。然而,即便使用能量射线聚合性成分,也存在在粘合片的制造过程中发生热膨胀性粒子的膨胀而导致在临时固定时无法获得充分的粘合力、或在加热剥离时无法获得良好的加热剥离性的问题。

16.本发明是鉴于上述问题点而完成的,课题在于提供能够获得可抑制在制造过程中热膨胀性粒子的膨胀,从而显示出临时固定时的充分的粘合力、和加热剥离时的良好的加热剥离性的粘合片的粘合片的制造方法、使用通过该粘合片的制造方法得到的粘合片的半导体装置的制造方法、以及通过上述粘合片的制造方法得到的粘合片。

17.解决问题的方法

18.本发明人等为了解决上述课题而进行了深入研究,结果发现,通过使粘合片的构成为具有基材、和含有能量射线聚合性成分的聚合物及膨胀起始温度在特定范围的热膨胀性粒子的粘合剂层的构成,并对使用包含能量射线聚合性成分和上述热膨胀性粒子的聚合性组合物在基材上形成的聚合性组合物层在特定条件下照射能量射线而形成粘合剂层,可以解决上述课题,进而完成了本发明。

19.即,本发明提供以下的[1]~[16]。

[0020]

[1]一种粘合片的制造方法,所述粘合片具有基材(y)、和包含能量射线聚合性成分的聚合物及热膨胀性粒子的粘合剂层(x1),

[0021]

该方法包括下述工序i及ii。

[0022]

工序i:在基材(y)的一面侧形成聚合性组合物层的工序,所述聚合性组合物层由包含上述能量射线聚合性成分和上述热膨胀性粒子的聚合性组合物(x

‑

1)形成

[0023]

工序ii:通过边将上述聚合性组合物层冷却边对上述聚合性组合物层照射能量射线而生成上述能量射线聚合性成分的聚合物,从而形成粘合剂层(x1)的工序

[0024]

[2]上述[1]所述的粘合片的制造方法,其中,在上述工序ii中,边使用制冷剂将上述聚合性组合物层冷却边对上述聚合性组合物层照射能量射线。

[0025]

[3]上述[2]所述的粘合片的制造方法,其中,在上述工序ii中,边使用通过上述制冷剂进行了冷却的导热体将上述聚合性组合物层冷却、边对上述聚合性组合物层照射能量

射线。

[0026]

[4]上述[3]所述的粘合片的制造方法,其中,在上述工序ii中,边使用通过上述制冷剂进行了冷却的导热体并通过使上述导热体与基材(y)接触而将上述聚合性组合物层冷却、边对上述聚合性组合物层照射能量射线。

[0027]

[5]上述[1]~[4]中任一项所述的粘合片的制造方法,其中,在上述工序ii中,边将上述聚合性组合物层冷却至低于上述热膨胀性粒子的膨胀起始温度(t)的温度、边对上述聚合性组合物层照射能量射线。

[0028]

[6]上述[1]~[5]中任一项所述的粘合片的制造方法,其中,在上述工序ii中,利用屏蔽构件将形成有上述聚合性组合物层的基材(y)屏蔽,在被上述屏蔽构件屏蔽的空间内对上述聚合性组合物层照射能量射线。

[0029]

[7]上述[1]~[6]中任一项所述的粘合片的制造方法,其中,上述能量射线包含紫外线。

[0030]

[8]上述[1]~[7]中任一项所述的粘合片的制造方法,其中,上述聚合性组合物(x

‑

1)不含有溶剂。

[0031]

[9]上述[1]~[8]中任一项所述的粘合片的制造方法,其中,不包括对上述聚合性组合物(x

‑

1)进行加热的工序。

[0032]

[10]上述[1]~[9]中任一项所述的粘合片的制造方法,其中,在上述工序ii中得到的粘合片中,粘合剂层(x1)中存在的上述热膨胀性粒子中,发生了膨胀的粒子的个数的比例为全部热膨胀性粒子的个数的20%以下。

[0033]

[11]上述[1]~[10]中任一项所述的粘合片的制造方法,其还包括:在基材(y)的与粘合剂层(x1)相反侧的面形成粘合剂层(x2)的工序。

[0034]

[12]一种半导体装置的制造方法,其包括下述工序:

[0035]

将加工对象物粘贴于通过上述[1]~[11]中任一项所述的粘合片的制造方法得到的粘合片,

[0036]

在对上述加工对象物实施了选自加工及检查中的一种以上之后,将上述粘合片加热至上述热膨胀性粒子的膨胀起始温度(t)以上而使粘合剂层(x1)膨胀。

[0037]

[13]一种半导体装置的制造方法,其包括下述工序1a~5a。

[0038]

工序1a:将加工对象物粘贴于通过上述[11]所述的粘合片的制造方法得到的粘合片的粘合剂层(x2)、将支撑体粘贴于粘合剂层(x1)的工序

[0039]

工序2a:对上述加工对象物实施选自磨削处理及单片化处理中的一种以上处理的工序

[0040]

工序3a:在实施了上述处理后的加工对象物的与粘合剂层(x2)相反侧的面粘贴热固性膜的工序

[0041]

工序4a:将上述粘合片加热至上述热膨胀性粒子的膨胀起始温度(t)以上而将粘合剂层(x1)与上述支撑体分离的工序

[0042]

工序5a:将粘合剂层(x2)和上述加工对象物分离的工序

[0043]

[14]上述[13]所述的半导体装置的制造方法,其中,粘合剂层(x2)是通过照射能量射线而固化从而发生粘合力降低的粘合剂层,

[0044]

上述工序5a是通过对粘合剂层(x2)照射能量射线而使粘合剂层(x2)固化,从而将

粘合剂层(x2)和上述加工对象物分离的工序。

[0045]

[15]一种粘合片,其具有:

[0046]

基材(y)、和

[0047]

包含能量射线聚合性成分的聚合物及热膨胀性粒子的粘合剂层(x1),

[0048]

其中,粘合剂层(x1)中存在的上述热膨胀性粒子中,发生了膨胀的粒子的个数的比例为全部热膨胀性粒子的个数的20%以下。

[0049]

发明的效果

[0050]

根据本发明,可以提供能够获得可抑制在制造过程中热膨胀性粒子的膨胀,从而显示出临时固定时的充分的粘合力、和加热剥离时的良好的加热剥离性的粘合片的粘合片的制造方法、使用通过该粘合片的制造方法得到的粘合片的半导体装置的制造方法、以及通过上述粘合片的制造方法得到的粘合片。

附图说明

[0051]

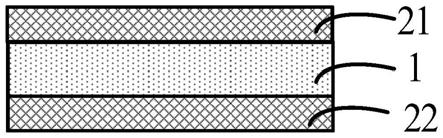

图1是示出本发明的粘合片的构成的一例的剖面图。

[0052]

图2是示出本发明的粘合片的构成的一例的剖面图。

[0053]

图3是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0054]

图4是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0055]

图5是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0056]

图6是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0057]

图7是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0058]

图8是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0059]

图9是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0060]

图10是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0061]

图11是对本发明的粘合片的制造方法的工序的一例进行说明的剖面图。

[0062]

图12是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0063]

图13是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0064]

图14是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0065]

图15是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0066]

图16是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0067]

图17是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0068]

图18是对本发明的半导体装置的制造方法的工序的一例进行说明的剖面图。

[0069]

符号说明

[0070]

1a、1b、2a、2b 粘合片

[0071]

10、10a、10b 剥离材料

[0072]

3 支撑体

[0073]

4 激光照射装置

[0074]

5 改性区域

[0075]

6 研磨机

[0076]

7 热固性膜

[0077]

8 支撑片

[0078]

31 冷却用器具

[0079]

31a 贯穿孔

[0080]

32 屏蔽构件

[0081]

w 半导体晶片

[0082]

w1 半导体晶片及半导体芯片的电路面

[0083]

w2 半导体晶片及半导体芯片的背面

[0084]

cp 半导体芯片

具体实施方式

[0085]

在本说明书中,“有效成分”是指,作为对象的组合物所含有的成分中除稀释溶剂以外的成分。

[0086]

另外,在本说明书中,重均分子量(mw)是通过凝胶渗透色谱(gpc)法测定的换算为标准聚苯乙烯的值,具体为基于实施例中记载的方法而测定的值。

[0087]

在本说明书中,例如,“(甲基)丙烯酸”表示“丙烯酸”和“甲基丙烯酸”这两者,其它类似用语也同样。

[0088]

另外,在本说明书中,关于优选的数值范围(例如含量等的范围),分层次地记载的下限值及上限值可以各自独立地组合。例如,根据“优选为10~90、更优选为30~60”这样的记载,也可以将“优选的下限值(10)”与“更优选的上限值(60)”加以组合而得到“10~60”。

[0089]

在本说明书中,“能量射线”表示电磁波或带电粒子束中具有能量子的射线,作为其例子,可列举紫外线、放射线、电子束等。例如,可以使用无极灯、高压水银灯、金属卤化物灯、uv

‑

led等作为紫外线光源来照射紫外线。就电子束而言,可以照射由电子束加速器等产生的电子束。

[0090]

在本说明书中,“能量射线聚合性”表示通过照射能量射线而发生聚合的性质。

[0091]

在本说明书中,如下所述地判断“层”是“非热膨胀性层”还是“热膨胀性层”。

[0092]

成为判断对象的层含有热膨胀性粒子的情况下,在热膨胀性粒子的膨胀起始温度(t)下对该层进行3分钟加热处理。由下式计算出的体积变化率小于5%的情况下,判断该层为“非热膨胀性层”,为5%以上的情况下,判断该层为“热膨胀性层”。

[0093]

·

体积变化率(%)={(加热处理后的上述层的体积

‑

加热处理前的上述层的体积)/加热处理前的上述层的体积}

×

100

[0094]

需要说明的是,不含有热膨胀性粒子的层视为“非热膨胀性层”。

[0095]

在本说明书中,半导体晶片及半导体芯片的“表面”是指形成有电路的面(以下,也称为“电路面”),半导体晶片及半导体芯片的“背面”是指未形成电路的面。

[0096]

[粘合片]

[0097]

本发明的一个方式的粘合片是具有基材(y)、和含有能量射线聚合性成分的聚合物及热膨胀性粒子的粘合剂层(x1)的粘合片,在粘合剂层(x1)中存在的全部热膨胀性粒子中,发生了膨胀的粒子的个数的比例为全部热膨胀性粒子的个数的20%以下。

[0098]

就本发明的一个方式的粘合片而言,通过将粘合剂层(x1)中含有的热膨胀性粒子加热至膨胀起始温度(t)以上以使其膨胀,会在粘合剂层(x1)的粘合表面形成凹凸而使其

从被粘附物剥离。本发明的一个方式的粘合片通过形成上述凹凸,可以使粘合剂层(x1)与被粘附物的接触面积减少,因此能够使粘合片与被粘附物的密合性显著降低。由此,对于本发明的一个方式的粘合片而言,无需在加热剥离时施加剥离力即可利用粘合片的自重或被粘附物的自重而将其从被粘附物剥离。具体而言,例如,在将本发明的一个方式的粘合片从被粘附物加热剥离时,可以通过使粘合片侧朝向下侧、并使粘合片在重力作用下从被粘附物落下从而进行剥离。

[0099]

需要说明的是,在本说明书中,将无需对粘合片施加剥离力即可使粘合片达到从被粘附物剥离了的状态、或发生了剥落的情况称为“自剥离”。另外,将这样的性质称为“自剥离性”。

[0100]

如上所述,本发明的一个方式的粘合片是在加热剥离时使粘合剂层(x1)与被粘附物的接触面积减少的材料,因此相比于通过照射能量射线使粘合剂层固化而使粘合力降低的临时固定用片相比,自剥离性更优异。

[0101]

另外,由于在粘合剂层(x1)中存在的全部热膨胀性粒子中,发生了膨胀的粒子的个数的比例为全部热膨胀性粒子的个数的20%以下,因此,本发明的一个方式的粘合片尽管是包含能量射线聚合性成分的聚合物及热膨胀性粒子的粘合剂层(x1),但粘合剂层(x1)中的热膨胀性粒子多半以未膨胀的形式存在,在临时固定时发挥出充分的粘合力,并且,在加热剥离时显示出良好的加热剥离性。

[0102]

需要说明的是,在本说明书中,粘合剂层(x1)中的发生了膨胀的粒子的个数相对于全部热膨胀性粒子的个数的比例是基于实施例中记载的方法而测定的值。

[0103]

另外,本发明的一个方式的粘合片所具有的粘合剂层(x1)是向含有能量射线聚合性成分及热膨胀性粒子的聚合性组合物照射能量射线而形成上述能量射线聚合性成分的聚合物所得到的层。聚合性组合物会通过其后的能量射线聚合而实现高分子量化,因此在形成层时,可以含有低分子量的能量射线聚合性成分。因此,对于聚合性组合物,无需使用稀释剂等溶剂即可调整为适于涂布的粘度。其结果,在使用该聚合性组合物形成粘合剂层(x1)时,可以省略用以除去溶剂的加热干燥,能够抑制加热干燥时热膨胀性粒子的预想外的膨胀。

[0104]

本发明的一个方式的粘合片的构成只要具有基材(y)和粘合剂层(x1)即可,但也可以根据用途而具有基材(y)及粘合剂层(x1)以外的层。

[0105]

例如,在将本发明的一个方式的粘合片用于被粘附物的加工的情况下,从提高被粘附物的加工性的观点出发,优选为具有基材(y)、设置于基材(y)的一面侧的粘合剂层(x1)、及设置于基材(y)的另一面侧的粘合剂层(x2)的构成(即,双面粘合片的构成)。通过具有该构成,可以将被粘附物粘贴于粘合剂层(x1)或粘合剂层(x2)中的任意一侧的粘合剂层、并将支撑体粘贴于任意另一侧的粘合剂层。通过使被粘附物经由粘合片而固定于支撑体,在对被粘附物进行加工处理时,可以抑制被粘附物的振动、错位、脆弱的加工对象物的破损等,使加工精度及加工速度提高。

[0106]

需要说明的是,在以下的说明中,只要没有特殊说明,则“双面粘合片”表示具有基材(y)、设置于基材(y)的一面侧的粘合剂层(x1)、及设置于基材(y)的另一面侧的粘合剂层(x2)的粘合片。

[0107]

本发明的一个方式的粘合片也可以在粘合剂层(x1)的粘合表面上具有剥离材料。

另外,本发明的一个方式的粘合片具有双面粘合片的构成的情况下,可以在粘合剂层(x1)和粘合剂层(x2)中的至少一者的粘合表面上具有剥离材料。

[0108]

以下,结合附图对本发明的一个方式的粘合片的构成进行更具体的说明。

[0109]

[粘合片的构成]

[0110]

作为本发明的一个方式的粘合片,可列举图1(a)所示那样的在基材(y)上具有粘合剂层(x1)的粘合片1a。

[0111]

需要说明的是,本发明的一个方式的粘合片也可以如图1(b)所示的粘合片1b那样,形成为在粘合剂层(x1)的粘合表面上进一步具有剥离材料10的构成。

[0112]

作为本发明的另一实施方式的粘合片,可列举具有上述双面粘合片的构成的粘合片。

[0113]

作为具有这样的构成的粘合片,可列举例如图2(a)所示那样的具有由粘合剂层(x1)及粘合剂层(x2)夹持着基材(y)的构成的双面粘合片2a。

[0114]

另外,也可以如图2(b)所示的双面粘合片2b那样,形成为在粘合剂层(x1)的粘合表面上进一步具有剥离材料10a、在粘合剂层(x2)的粘合表面上进一步具有剥离材料10b的构成。

[0115]

需要说明的是,在图2(b)所示的双面粘合片2b中,在将剥离材料10a从粘合剂层(x1)剥离时的剥离力、和将剥离材料10b从粘合剂层(x2)剥离时的剥离力为同等程度的情况下,在想要将两侧的剥离材料向外侧拉拽而剥离时,有时会发生粘合剂层伴随着两侧的剥离材料发生截断而脱落的现象。从抑制这样的现象的观点考虑,两侧的剥离材料10a、10b优选使用被设计成从相互粘贴的粘合剂层的剥离力不同的2种剥离材料。

[0116]

作为其它方式的粘合片,在图2(a)所示的双面粘合片2a中,也可以是具有下述构成的双面粘合片,所述构成是将在粘合剂层(x1)及粘合剂层(x2)中一者的粘合表面层叠两面被实施了剥离处理的剥离材料后卷成了卷状的构成。

[0117]

就本发明的一个方式的粘合片而言,在基材(y)和粘合剂层(x1)之间既可以具有其它层,也可以不具有其它层。另外,在本发明的一个方式的粘合片为上述双面粘合片的情况下,除了上述以外,在基材(y)和粘合剂层(x2)之间既可以具有其它层,也可以不具有其它层。

[0118]

其中,优选在粘合剂层(x1)的与粘合表面为相反侧的一面直接层叠有能够抑制该面中的膨胀的层,更优选直接层叠有基材(y)。

[0119]

<基材(y)>

[0120]

作为基材(y)的形成材料,可列举例如树脂、金属、纸材等,可以根据本发明的一个方式的粘合片的用途而适当选择。

[0121]

作为树脂,可列举例如:聚乙烯、聚丙烯等聚烯烃树脂;聚氯乙烯、聚偏氯乙烯、聚乙烯醇、乙烯

‑

乙酸乙烯酯共聚物、乙烯

‑

乙烯醇共聚物等乙烯基类树脂;聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯类树脂;聚苯乙烯;丙烯腈

‑

丁二烯

‑

苯乙烯共聚物;三乙酸纤维素;聚碳酸酯;聚氨酯、丙烯酸改性聚氨酯等氨基甲酸酯树脂;聚甲基戊烯;聚砜;聚醚醚酮;聚醚砜;聚苯硫醚;聚醚酰亚胺、聚酰亚胺等聚酰亚胺类树脂;聚酰胺类树脂;丙烯酸树脂;氟类树脂等。

[0122]

作为金属,可列举例如:铝、锡、铬、钛等。

[0123]

作为纸材,可列举例如:薄纸、中质纸、优质纸、浸渍纸、铜版纸、美术纸、硫酸纸、玻璃纸等。

[0124]

这些材料中,优选聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯类树脂。

[0125]

这些形成材料可以由一种构成,也可以组合使用两种以上。

[0126]

作为组合使用了两种以上形成材料的基材(y),可列举:将纸材利用聚乙烯等热塑性树脂进行层压而成的材料、在含有树脂的树脂膜或片的表面形成有金属层的材料等。

[0127]

作为金属层的形成方法,可列举例如:通过真空蒸镀、溅射、离子镀等pvd法蒸镀金属的方法、使用常规的粘合剂粘贴金属箔的方法等。

[0128]

从提高基材(y)与所层叠的其它层的层间密合性的观点考虑,可以对基材(y)的表面实施基于氧化法、凹凸化法等的表面处理、易粘接处理、底涂处理等。

[0129]

作为氧化法,可列举例如:电晕放电处理、等离子体放电处理、铬酸处理(湿式)、热风处理、臭氧照射处理、紫外线照射处理等。另外,作为凹凸化法,可列举例如:喷砂法、溶剂处理法等。

[0130]

基材(y)可以在含有上述树脂的同时含有作为基材用添加剂的例如紫外线吸收剂、光稳定剂、抗氧剂、抗静电剂、增滑剂、抗粘连剂、着色剂等。这些基材用添加剂分别既可以单独使用,也可以将两种以上组合使用。

[0131]

基材(y)在含有上述树脂的同时含有基材用添加剂的情况下,相对于上述树脂100重量份,各个基材用添加剂的含量优选为0.0001~20重量份、更优选为0.001~10重量份。

[0132]

基材(y)优选为非热膨胀性层。

[0133]

基材(y)为非热膨胀性层的情况下,由上式计算出的基材(y)的体积变化率(%)低于5%、优选低于2%、更优选低于1%、进一步优选低于0.1%、更进一步优选低于0.01%。

[0134]

在不背离本发明的目的范围内,基材(y)也可以含有热膨胀性粒子,但优选不含有热膨胀性粒子。

[0135]

基材(y)含有热膨胀性粒子的情况下,其含量越少越优选,相对于基材(y)的总质量(100质量%)优选低于3质量%、更优选低于1质量%、进一步优选低于0.1质量%、更进一步优选低于0.01质量%、更进一步优选低于0.001质量%。

[0136]

(基材(y)在23℃下的储能模量e’(23))

[0137]

基材(y)在23℃下的储能模量e’(23)优选为5.0

×

107~5.0

×

109pa、更优选为5.0

×

108~4.5

×

109pa、进一步优选为1.0

×

109~4.0

×

109pa。

[0138]

基材(y)的储能模量e’(23)为5.0

×

107pa以上时,能够有效地抑制粘合剂层(x1)的基材(y)侧的一面的膨胀,并且能够提高粘合片的耐变形性。另一方面,基材(y)的储能模量e’(23)为5.0

×

109pa以下时,能够使粘合片的操作性提高。

[0139]

需要说明的是,在本说明书中,基材(y)的储能模量e’(23)表示通过实施例中记载的方法而测定的值。

[0140]

(基材(y)在膨胀起始温度(t)下的储能模量e’(t))

[0141]

基材(y)的在热膨胀性粒子的膨胀起始温度(t)下的储能模量e’(t)优选为5.0

×

106~4.0

×

109pa、更优选为2.0

×

108~3.0

×

109pa、进一步优选为5.0

×

108~2.5

×

109pa。

[0142]

基材(y)的储能模量e’(t)为5.0

×

106pa以上时,能够有效地抑制粘合剂层(x1)的

基材(y)侧的一面的膨胀,并且能够提高粘合片的耐变形性。另一方面,基材(y)的储能模量e’(t)为4.0

×

109pa以下时,能够使粘合片的操作性提高。

[0143]

需要说明的是,在本说明书中,基材(y)的储能模量e’(t)表示通过实施例中记载的方法而测定的值。

[0144]

(基材(y)的厚度)

[0145]

基材(y)的厚度优选为5~500μm、更优选为15~300μm、进一步优选为20~200μm。基材(y)的厚度为5μm以上时,能够使粘合片的耐变形性提高。另一方面,基材(y)的厚度为500μm以下时,能够使粘合片的操作性提高。

[0146]

需要说明的是,在本说明书中,基材(y)的厚度表示通过实施例中记载的方法而测定的值。

[0147]

<粘合剂层(x1)>

[0148]

粘合剂层(x1)含有能量射线聚合性成分的聚合物及热膨胀性粒子。

[0149]

上述聚合物中,作为上述能量射线聚合性成分,是对包含具有能量射线聚合性官能团的单体(a1)(以下,也称为“(a1)成分”)及具有能量射线聚合性官能团的预聚物(a2)(以下,也称为“(a2)成分”)的聚合性组合物(以下,也称为“聚合性组合物(x

‑

1)”)照射能量射线而得到的聚合物。

[0150]

(聚合性组合物(x

‑

1))

[0151]

聚合性组合物(x

‑

1)中含有的能量射线聚合性成分是通过照射能量射线而发生聚合的成分,该成分具有能量射线聚合性官能团。

[0152]

作为能量射线聚合性官能团,可列举例如:(甲基)丙烯酰基、乙烯基、烯丙基等具有碳

‑

碳双键的官能团。需要说明的是,在本说明书中,有时将诸如(甲基)丙烯酰基、烯丙基等这样的部分地包含乙烯基或取代乙烯基的官能团、和乙烯基或取代乙烯基本身统称为“含乙烯基基团”。

[0153]

以下,针对聚合性组合物(x

‑

1)中含有的各成分进行说明。

[0154]

[具有能量射线聚合性官能团的单体(a1)]

[0155]

作为具有能量射线聚合性官能团的单体(a1),只要是具有能量射线聚合性官能团的单体即可,也可以在能量射线聚合性官能团以外还具有烃基、除能量射线聚合性官能团以外的官能团等。

[0156]

作为(a1)成分所具有的烃基,可列举例如:脂肪族烃基、芳香族烃基、由这些烃基组合而成的基团等。

[0157]

脂肪族烃基可以是直链状或支链状的脂肪族烃基,也可以是脂环式烃基。

[0158]

作为直链状或支链状的脂肪族烃基,可列举例如:甲基、乙基、正丙基、异丙基、正丁基、叔丁基、仲丁基、正戊基、正己基、2

‑

乙基己基、正辛基、异辛基、正癸基、正十二烷基、正肉豆蔻基、正棕榈基、正硬脂基等碳原子数1~20的脂肪族烃基。

[0159]

作为脂环式烃基,可列举例如:环戊基、环己基、异冰片基等碳原子数3~20的脂环式烃基。

[0160]

作为芳香族烃基,可列举例如苯基。

[0161]

作为将脂肪族烃基和芳香族烃基组合而成的基团,可列举例如:苯氧基乙基、苄基。

[0162]

这些烃基中,从进一步提高粘合剂层(x1)的粘合力的观点考虑,(a1)成分优选含有具有能量射线聚合性官能团和直链状或支链状的脂肪族烃基的单体(a1

‑

1)(以下,也称为“(a1

‑

1)成分”)、具有能量射线聚合性官能团和脂环式烃基的单体(a1

‑

2)(以下,也称为“(a1

‑

2)成分”)等。

[0163]

在(a1)成分含有(a1

‑

1)成分的情况下,其含量相对于(a1)成分的合计(100质量%),优选为20~80质量%、更优选为40~70质量%、进一步优选为50~60质量%。

[0164]

在(a1)成分含有(a1

‑

2)成分的情况下,其含量相对于(a1)成分的合计(100质量%),优选为5~60质量%、更优选为10~40质量%、进一步优选为20~30质量%。

[0165]

作为具有能量射线聚合性官能团、和除能量射线聚合性官能团以外的官能团的单体,可列举例如:具有羟基、羧基、硫羟基、伯氨基或仲氨基等作为除能量射线聚合性官能团以外的官能团的单体。这些官能团中,从进一步提高粘合剂层(x1)的形成性的观点考虑,优选(a1)成分包含具有能量射线聚合性官能团和羟基的单体(a1

‑

3)(以下,也称为“(a1

‑

3)成分”)。

[0166]

在(a1)成分含有(a1

‑

3)成分的情况下,其含量相对于(a1)成分的合计(100质量%)优选为1~60质量%、更优选为5~30质量%、进一步优选为10~20质量%。

[0167]

(a1)成分所具有的能量射线聚合性官能团的数量可以为1个,也可以为2个以上。另外,从进一步提高粘合剂层(x1)的自剥离性的观点考虑,优选(a1)成分包含具有3个以上能量射线聚合性官能团的单体(a1

‑

4)(以下,也称为“(a1

‑

4)成分”)。

[0168]

在(a1)成分含有(a1

‑

4)成分的情况下,其含量相对于(a1)成分的合计(100质量%)优选为1~20质量%、更优选为2~15质量%、进一步优选为3~10质量%。

[0169]

作为具有1个能量射线聚合性官能团的单体,优选为具有1个含乙烯基基团的单体(以下,也称为“聚合性乙烯基单体”)。

[0170]

作为具有2个以上能量射线聚合性官能团的单体,优选为具有2个以上(甲基)丙烯酰基的单体(以下,也称为“多官能(甲基)丙烯酸酯单体”)。通过使(a1)成分含有上述化合物,由它们聚合而得到的粘合剂的凝聚力提高,能够形成剥离后的被粘附物污染少的粘合剂层(x1)。

[0171]

《聚合性乙烯基单体》

[0172]

作为聚合性乙烯基单体,只要是具有含乙烯基基团的单体则没有特殊限定,可适当使用以往公知的那些。

[0173]

聚合性乙烯基单体可以单独使用一种,也可以将两种以上组合使用。

[0174]

作为聚合性乙烯基单体,可列举例如:(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸戊酯、(甲基)丙烯酸己酯、(甲基)丙烯酸2

‑

乙基己酯、(甲基)丙烯酸异辛酯、(甲基)丙烯酸癸酯、(甲基)丙烯酸十二烷基酯、(甲基)丙烯酸肉豆蔻酯、(甲基)丙烯酸棕榈酯、(甲基)丙烯酸硬脂酯等对应于上述(a1

‑

1)成分的化合物;(甲基)丙烯酸环己酯、(甲基)丙烯酸异冰片酯等对应于上述(a1

‑

2)成分的化合物;(甲基)丙烯酸苯氧基乙酯、(甲基)丙烯酸苄酯、聚氧化烯改性(甲基)丙烯酸酯等分子内不具有除含乙烯基基团以外的官能团的(甲基)丙烯酸酯等。其中,优选为丙烯酸2

‑

乙基己酯、丙烯酸异冰片酯。

[0175]

聚合性乙烯基单体也可以是分子内进一步具有除含乙烯基基团以外的官能团的

单体。作为该官能团,可列举例如:羟基、羧基、硫羟基、伯氨基或仲氨基等。这些官能团中,优选对应于上述(a1

‑

3)成分的具有羟基的聚合性乙烯基单体。

[0176]

作为具有羟基的聚合性乙烯基单体,可列举例如:(甲基)丙烯酸2

‑

羟基乙酯、(甲基)丙烯酸2

‑

羟基丙酯、(甲基)丙烯酸3

‑

羟基丙酯、(甲基)丙烯酸2

‑

羟基丁酯、(甲基)丙烯酸3

‑

羟基丁酯、(甲基)丙烯酸4

‑

羟基丁酯等(甲基)丙烯酸羟基烷基酯;n

‑

羟甲基丙烯酰胺、n

‑

羟甲基甲基丙烯酰胺等含羟基丙烯酰胺类等。另外,作为具有羧基的聚合性乙烯基单体,可列举:丙烯酸、甲基丙烯酸、巴豆酸、马来酸、衣康酸、柠康酸等烯属不饱和羧酸等。这些单体中,优选丙烯酸2

‑

羟基乙酯、丙烯酸4

‑

羟基丁酯。

[0177]

另外,作为其它的聚合性乙烯基单体,可列举例如:乙酸乙烯酯、丙酸乙烯酯等乙烯基酯类;乙烯、丙烯、异丁烯等烯烃类;氯乙烯、偏氯乙烯等卤代烯烃类;苯乙烯、α

‑

甲基苯乙烯等苯乙烯类单体;丁二烯、异戊二烯、氯丁二烯等二烯类单体;丙烯腈、甲基丙烯腈等腈类单体;丙烯酰胺、甲基丙烯酰胺、n

‑

甲基丙烯酰胺、n

‑

甲基甲基丙烯酰胺、n,n

‑

二甲基(甲基)丙烯酰胺、n,n

‑

二乙基(甲基)丙烯酰胺、n

‑

乙烯基吡咯烷酮等酰胺类单体;(甲基)丙烯酸n,n

‑

二乙基氨基乙酯、n

‑

(甲基)丙烯酰吗啉等含叔氨基单体等。

[0178]

《多官能(甲基)丙烯酸酯单体》

[0179]

作为多官能(甲基)丙烯酸酯单体,只要是一分子中具有2个以上(甲基)丙烯酰基的单体则没有特殊限定,可以适当使用以往公知的那些。

[0180]

多官能(甲基)丙烯酸酯单体可以单独使用一种,也可以将两种以上组合使用。

[0181]

作为多官能(甲基)丙烯酸酯单体,可列举例如:1,4

‑

丁二醇二(甲基)丙烯酸酯、1,6

‑

己二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、聚乙二醇二(甲基)丙烯酸酯、新戊二醇己二酸酯二(甲基)丙烯酸酯、羟基新戊酸新戊二醇二(甲基)丙烯酸酯、二(甲基)丙烯酸二环戊酯、己内酯改性二(甲基)丙烯酸二环戊酯、环氧乙烷改性磷酸二(甲基)丙烯酸酯、二(丙烯酰氧基乙基)异氰脲酸酯、烯丙基化环己基二(甲基)丙烯酸酯、异氰脲酸环氧乙烷改性二丙烯酸酯等双官能(甲基)丙烯酸酯单体;三羟甲基丙烷三(甲基)丙烯酸酯、二季戊四醇三(甲基)丙烯酸酯、丙酸改性二季戊四醇三(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、环氧丙烷改性三羟甲基丙烷三(甲基)丙烯酸酯、三(丙烯酰氧基乙基)异氰脲酸酯、双(丙烯酰氧基乙基)羟基乙基异氰脲酸酯、异氰脲酸环氧乙烷改性三丙烯酸酯、ε

‑

己内酯改性三(丙烯酰氧基乙基)异氰脲酸酯、二甘油四(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、丙酸改性二季戊四醇五(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、己内酯改性二季戊四醇六(甲基)丙烯酸酯等对应于上述(a1

‑

4)成分的多官能(甲基)丙烯酸酯单体等。

[0182]

《(a1)成分的含量》

[0183]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中聚合性乙烯基单体的合计含量优选为10~80质量%、更优选为30~75质量%、进一步优选为50~70质量%。

[0184]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中多官能(甲基)丙烯酸酯单体的合计含量优选为0.5~15质量%、更优选为1~10质量%、进一步优选为2~5质量%。

[0185]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中(a1)成分的合计含量优选为15~90质量%、更优选为35~80质量%、进一步优选为55~

75质量%。

[0186]

[具有能量射线聚合性官能团的预聚物(a2)]

[0187]

作为具有能量射线聚合性官能团的预聚物(a2),可列举:具有1个能量射线聚合性官能团的预聚物、具有2个以上能量射线聚合性官能团的预聚物等。这些预聚物中,从形成自剥离性优异、并且剥离后的被粘附物污染少的粘合剂层的观点考虑,(a2)成分优选含有具有2个以上能量射线聚合性官能团的预聚物,更优选含有具有2个能量射线聚合性官能团的预聚物,进一步优选含有具有2个能量射线聚合性官能团、且在两末端具有该能量射线聚合性官能团的预聚物。

[0188]

作为(a2)成分,优选含有具有2个以上(甲基)丙烯酰基作为能量射线聚合性官能团的预聚物(以下,也称为“多官能(甲基)丙烯酸酯预聚物”)。通过使(a2)成分含有上述化合物,由它们聚合而得到的粘合剂的凝聚力提高,可以形成自剥离性优异、并且剥离后的被粘附物污染少的粘合剂层(x1)。

[0189]

《多官能(甲基)丙烯酸酯预聚物》

[0190]

作为多官能(甲基)丙烯酸酯预聚物,只要是一分子中具有2个以上(甲基)丙烯酰基的预聚物则没有特殊限定,可以适当使用以往公知的那些。

[0191]

多官能(甲基)丙烯酸酯预聚物可以单独使用一种,也可以将两种以上组合使用。

[0192]

作为多官能(甲基)丙烯酸酯预聚物,可列举例如:氨基甲酸酯丙烯酸酯类预聚物、聚酯丙烯酸酯类预聚物、环氧丙烯酸酯类预聚物、聚醚丙烯酸酯类预聚物、聚丁二烯丙烯酸酯类预聚物、有机硅丙烯酸酯类预聚物、聚丙烯酰基丙烯酸酯类预聚物等。

[0193]

氨基甲酸酯丙烯酸酯类预聚物可以通过将下述聚氨酯预聚物利用(甲基)丙烯酸或(甲基)丙烯酸衍生物进行酯化而得到,所述聚氨酯预聚物例如可通过多异氰酸酯与聚亚烷基多元醇、聚醚多元醇、聚酯多元醇、具有羟基末端的氢化异戊二烯、具有羟基末端的氢化丁二烯等化合物的反应而得到。

[0194]

作为可用于氨基甲酸酯丙烯酸酯类预聚物的制造的聚亚烷基多元醇,可列举例如聚丙二醇、聚乙二醇、聚丁二醇、聚己二醇等,这些中,优选聚丙二醇。需要说明的是,在要使所得氨基甲酸酯丙烯酸酯类预聚物的官能团数为3个以上的情况下,将例如甘油、三羟甲基丙烷、三乙醇胺、季戊四醇、乙二胺、二亚乙基三胺、山梨糖醇、蔗糖等适当组合即可。

[0195]

作为可用于氨基甲酸酯丙烯酸酯类预聚物的制造的多异氰酸酯,可列举例如:六亚甲基二异氰酸酯、三亚甲基二异氰酸酯等脂肪族二异氰酸酯;甲苯二异氰酸酯、二甲苯二异氰酸酯、二苯基二异氰酸酯等芳香族二异氰酸酯;二环己基甲烷二异氰酸酯、异佛尔酮二异氰酸酯等脂环式二异氰酸酯等,这些多异氰酸酯中,优选脂肪族二异氰酸酯,更优选六亚甲基二异氰酸酯。需要说明的是,多异氰酸酯并不限于双官能,也可以使用三官能以上的多异氰酸酯。

[0196]

作为可用于氨基甲酸酯丙烯酸酯类预聚物的制造的(甲基)丙烯酸衍生物,可列举例如:丙烯酸2

‑

羟基乙酯、丙烯酸4

‑

羟基丁酯等(甲基)丙烯酸羟基烷基酯;丙烯酸2

‑

异氰基乙酯、甲基丙烯酸2

‑

异氰基乙酯、1,1

‑

双(丙烯酰氧基甲基)乙基异氰酸酯等,这些(甲基)丙烯酸衍生物中,优选丙烯酸2

‑

异氰基乙酯。

[0197]

作为氨基甲酸酯丙烯酸酯类预聚物的其它制造方法,可列举:使聚亚烷基多元醇、聚醚多元醇、聚酯多元醇、具有羟基末端的氢化异戊二烯、具有羟基末端的氢化丁二烯等化

合物所具有的羟基、与(甲基)丙烯酸异氰基烷基酯所具有的

‑

n=c=o部分反应的方法。在该情况下,作为该(甲基)丙烯酸异氰基烷基酯,可使用例如:上述丙烯酸2

‑

异氰基乙酯、甲基丙烯酸2

‑

异氰基乙酯、1,1

‑

双(丙烯酰氧基甲基)乙基异氰酸酯等。

[0198]

聚酯丙烯酸酯类预聚物例如可通过将由多元羧酸和多元醇经缩合而得到的两末端具有羟基的聚酯预聚物的羟基利用(甲基)丙烯酸进行酯化而得到。另外,也可以通过将在多元羧酸上加成氧化烯而得到的预聚物的末端的羟基利用(甲基)丙烯酸进行酯化而得到。

[0199]

环氧丙烯酸酯类预聚物例如可通过使较低分子量的双酚型环氧树脂、酚醛清漆型环氧树脂等的环氧环与(甲基)丙烯酸反应而进行酯化而得到。另外,也可以使用将环氧丙烯酸酯类预聚物部分地利用二元羧酸酐进行改性而成的羧基改性型的环氧丙烯酸酯类预聚物。

[0200]

聚醚丙烯酸酯类预聚物例如可通过将聚醚多元醇的羟基利用(甲基)丙烯酸进行酯化而得到。

[0201]

聚丙烯酰基丙烯酸酯类预聚物可以在侧链具有丙烯酰基,也可以在两末端或单末端具有丙烯酰基。侧链具有丙烯酰基的聚丙烯酰基丙烯酸酯类预聚物例如可通过使甲基丙烯酸缩水甘油酯与聚丙烯酸的羧基加成而得到。另外,两末端具有丙烯酰基的聚丙烯酰基丙烯酸酯类预聚物例如可通过利用经atrp(原子转移自由基聚合,atom transfer radical polymerization)法合成的聚丙烯酸酯预聚物的聚合成长末端结构向两末端导入丙烯酰基而得到。

[0202]

(a2)成分的重均分子量(mw)优选为10,000~350,000、更优选为15,000~200,000、进一步优选为20,000~50,000。

[0203]

《(a2)成分的含量》

[0204]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中多官能(甲基)丙烯酸酯预聚物的合计含量优选为10~60质量%、更优选为15~55质量%、进一步优选为20~30质量%。

[0205]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中(a2)成分的合计含量优选为10~60质量%、更优选为15~55质量%、进一步优选为20~30质量%。

[0206]

以质量标准计,聚合性组合物(x

‑

1)中的(a2)成分及(a1)成分的含量比[(a2)/(a1)]优选为10/90~70/30、更优选为20/80~50/50、进一步优选为25/75~40/60。

[0207]

上述能量射线聚合性成分中,优选聚合性组合物(x

‑

1)含有聚合性乙烯基单体、多官能(甲基)丙烯酸酯单体及多官能(甲基)丙烯酸酯预聚物。

[0208]

相对于能量射线聚合性成分的总量(100质量%),聚合性组合物(x

‑

1)中含有的能量射线聚合性成分中聚合性乙烯基单体、多官能(甲基)丙烯酸酯单体及多官能(甲基)丙烯酸酯预聚物的合计含量优选为80质量%以上、更优选为90质量%以上、进一步优选为95质量%以上、更进一步优选为99质量%以上,也可以为100质量%。

[0209]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),聚合性组合物(x

‑

1)中的能量射线聚合性成分的合计含量优选为70~98质量%、更优选为75~97质量%、进一步优选为80~96质量%、更进一步优选为82~95质量%。

[0210]

[热膨胀性粒子]

[0211]

热膨胀性粒子只要是通过加热而发生膨胀的粒子即可。

[0212]

热膨胀性粒子的膨胀起始温度(t)根据粘合片的用途而在上述范围内适当调整即可,例如,从抑制对被粘附物进行磨削等情况下的温度上升引起的热膨胀性粒子的膨胀的观点考虑,优选为50℃以上、更优选为55℃以上、进一步优选为60℃以上、更进一步优选为70℃以上,从在进行加热剥离时抑制被粘附物的热变化的观点考虑,优选为120℃以下、更优选为110℃以下、进一步优选为105℃以下、更进一步优选为100℃以下、特别优选为95℃以下。

[0213]

需要说明的是,在本说明书中,热膨胀性粒子的膨胀起始温度(t)表示基于以下方法而测定的值。

[0214]

[热膨胀性粒子的膨胀起始温度(t)的测定法]

[0215]

制作在直径6.0mm(内径5.65mm)、深度4.8mm的铝杯中加入作为测定对象的热膨胀性粒子0.5mg、并从其上方盖上铝盖(直径5.6mm、厚度0.1mm)而成的试样。

[0216]

使用动态粘弹性测定装置,在利用压头从铝盖上部对其试样施加0.01n的力的状态下,测定试样的高度。然后,在利用压头施加0.01n的力的状态下,以10℃/min的升温速度从20℃加热至300℃,测定压头在垂直方向上的位移量,将向着正方向的位移起始温度作为膨胀起始温度(t)。

[0217]

作为热膨胀性粒子,优选为包含由热塑性树脂形成的外壳、和被该外壳包封且在被加热至给定温度时会发生气化的内包成分的微胶囊化发泡剂。

[0218]

构成微胶囊化发泡剂的外壳的热塑性树脂没有特殊限定,适当选择在作为热膨胀性粒子的膨胀起始温度(t)的50~110℃下能够发生熔融、溶解、破裂等状态变化的材料及组成即可。

[0219]

作为上述热塑性树脂,可列举例如:偏氯乙烯

‑

丙烯腈共聚物、聚乙烯醇、聚乙烯醇缩丁醛、聚甲基丙烯酸甲酯、聚丙烯腈、聚偏氯乙烯、聚砜等。这些热塑性树脂可以单独使用一种,也可以将两种以上组合使用。

[0220]

作为被微胶囊化发泡剂的外壳所包封的成分、即内包成分,只要是作为热膨胀性粒子的膨胀起始温度(t)的50~110℃下发生膨胀的成分即可,可列举例如:丙烷、丙烯、丁烯、正丁烷、异丁烷、异戊烷、新戊烷、正戊烷、正己烷、异己烷、正庚烷、正辛烷、环丙烷、环丁烷、石油醚等低沸点液体。

[0221]

这些内包成分可以单独使用一种,也可以将两种以上组合使用。

[0222]

热膨胀性粒子的膨胀起始温度(t)可以通过适当选择内包成分的种类而进行调整。

[0223]

热膨胀性粒子在热膨胀前在23℃下的平均粒径优选为1~30μm、更优选为4~25μm、进一步优选为6~20μm、更进一步优选为10~15μm。

[0224]

需要说明的是,热膨胀性粒子的平均粒径(d

50

)是指体积中值粒径(d

50

),在使用激光衍射式粒度分布测定装置(例如,malvern公司制、制品名“mastersizer 3000”)测得的膨胀前的热膨胀性粒子的粒子分布中,从粒径小的粒子开始计算的累积体积频度相当于50%的粒径。

[0225]

热膨胀性粒子在热膨胀前在23℃下的90%粒径(d

90

)优选为2~60μm、更优选为8~

50μm、进一步优选为12~40μm、更进一步优选为20~30μm。

[0226]

需要说明的是,热膨胀性粒子的90%粒径(d

90

)是指在使用上述激光衍射式粒度分布测定装置测得的膨胀前的热膨胀性粒子的粒子分布中,从粒径小的粒子开始计算的累积体积频度相当于90%的粒径。

[0227]

将热膨胀性粒子加热至膨胀起始温度(t)以上的温度时的体积最大膨胀率优选为1.5~200倍、更优选为2~150倍、进一步优选为2.5~120倍、更进一步优选为3~100倍。

[0228]

相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%)或粘合剂层(x1)的总质量(100质量%),热膨胀性粒子的含量优选为1~30质量%、更优选为2~25质量%、进一步优选为3~20质量%。

[0229]

热膨胀性粒子的含量为1质量%以上时,容易使加热剥离时的剥离性提高。另外,热膨胀性粒子的含量为30质量%以下时,粘合剂层(x1)的粘合力会变得良好,并且容易抑制在加热剥离时粘合片发生翘曲,从而提高操作性。

[0230]

在粘合剂层(x1)中存在的全部热膨胀性粒子中发生了膨胀的粒子的个数的比例可以通过实施例中记载的方法进行计算。具体而言,利用数码显微镜(keyence公司制、制品名“digital microscope vhx

‑

5000”)对粘合剂层(x1)的表面进行观察,将由所得放大图像(500μm

×

500μm)测定的粒径在膨胀前的热膨胀性粒子的90%粒径(d

90

)以下的热膨胀性粒子的个数设为m1、将粒径大于90%粒径(d

90

)的热膨胀性粒子的个数设为m2,计数各自的个数。

[0231]

发生了膨胀的热膨胀性粒子的个数相对于全部热膨胀性粒子的个数的比例p使用上述的个数m1和个数m2、由p=100

×

[m2/(m1 m2)](%)的式子进行计算。在本实施方式的粘合片中,该个数比例p为20%以下、优选低于15%、更优选低于12%。由于是以90%粒径(d

90

)为基准而进行的计算,因此,在全部粒子完全未膨胀的情况下,理论上p为10%。

[0232]

通过使粘合剂层(x1)中的发生了膨胀的粒子的个数的比例p在上述数值范围内,粘合片会在临时固定时发挥出充分的粘合力,并且,在加热剥离时显示出良好的加热剥离性。

[0233]

为了使粘合剂层(x1)中存在的全部热膨胀性粒子中发生了膨胀的粒子的个数达到上述比例,如后所述地,可以通过采用下述方法来实现:通过在对聚合性组合物层照射能量射线而使能量射线聚合性成分聚合时对聚合性组合物层进行冷却,从而抑制在能量射线聚合性成分的聚合中热膨胀性粒子发生膨胀。

[0234]

[其它成分]

[0235]

聚合性组合物(x

‑

1)中也可以含有除能量射线聚合性成分及热膨胀性粒子以外的其它成分。

[0236]

作为上述其它成分,可列举除光聚合引发剂、增粘剂、上述各成分以外的通常被用于粘合剂的粘合剂用添加剂等。这些成分中,优选在聚合性组合物(x

‑

1)中含有光聚合引发剂。

[0237]

《光聚合引发剂》

[0238]

通过在聚合性组合物(x

‑

1)中含有光聚合引发剂,可以使能量射线聚合性成分的聚合更有效地进行。

[0239]

作为光聚合引发剂,可列举例如:苯偶姻、苯偶姻甲基醚、苯偶姻乙基醚、苯偶姻异

丙基醚、苯偶姻正丁基醚、苯偶姻异丁基醚、苯乙酮、二甲基氨基苯乙酮、2,2

‑

二甲氧基

‑2‑

苯基苯乙酮、2,2

‑

二乙氧基

‑2‑

苯基苯乙酮、2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙烷

‑1‑

酮、1

‑

羟基环己基苯基酮、2

‑

甲基

‑1‑

[4

‑

(甲硫基)苯基]

‑2‑

吗啉基

‑

丙烷

‑1‑

酮、4

‑

(2

‑

羟基乙氧基)苯基

‑2‑

(羟基

‑2‑

丙基)酮、二苯甲酮、对苯基二苯甲酮、4,4

’‑

二乙基氨基二苯甲酮、二氯二苯甲酮、2

‑

甲基蒽醌、2

‑

乙基蒽醌、2

‑

叔丁基蒽醌、2

‑

氨基蒽醌、2

‑

甲基噻吨酮、2

‑

乙基噻吨酮、2

‑

氯噻吨酮、2,4

‑

二甲基噻吨酮、2,4

‑

二乙基噻吨酮、安息香双甲醚、苯乙酮二甲基缩酮、对二甲基氨基苯甲酸酯、低聚[2

‑

羟基

‑2‑

甲基

‑

1[4

‑

(1

‑

甲基乙烯基)苯基]丙酮]、2,4,6

‑

三甲基苯甲酰基

‑

二苯基

‑

氧化膦等。光聚合引发剂可以单独使用一种,也可以将两种以上组合使用。

[0240]

在聚合性组合物(x

‑

1)含有光聚合引发剂的情况下,其含量相对于能量射线聚合性成分100重量份优选为0.1~10重量份、更优选为0.2~5重量份、进一步优选为0.3~1重量份。

[0241]

光聚合引发剂的含量为0.1重量份以上时,能够使能量射线聚合性成分的聚合更有效地进行。另一方面,该含量为10重量份以下时,能够消除、或减少未反应而残留的光聚合引发剂,容易将所得粘合剂层(x1)调整为期望的物性。

[0242]

《增粘剂》

[0243]

增粘剂是出于进一步提高粘合力的目的、根据需要而使用的成分。

[0244]

在本说明书中,所述“增粘剂”是指重均分子量(mw)低于1万的成分,是区别于后述的粘合性树脂的成分。

[0245]

增粘剂的重均分子量(mw)低于1万、优选为400~9,000、更优选为500~8,000、进一步优选为800~5,000。

[0246]

作为增粘剂,可列举例如:松香类树脂、萜烯类树脂、苯乙烯类树脂、由石脑油经热分解而生成的戊烯、异戊二烯、胡椒碱、1,3

‑

戊二烯等c5馏分共聚而得到的c5系石油树脂、由石脑油经热分解而生成的茚、乙烯基甲苯等c9馏分共聚而得到的c9系石油树脂、以及这些树脂经氢化而成的氢化树脂等。

[0247]

增粘剂的软化点优选为60~170℃、更优选为65~160℃、进一步优选为70~150℃。

[0248]

需要说明的是,在本说明书中,增粘剂的“软化点”表示基于jis k 2531而测定的值。

[0249]

增粘剂可以单独使用一种,也可以将软化点、结构等不同的两种以上组合使用。在使用两种以上增粘剂的情况下,优选这些多种增粘剂的软化点的加权平均落在上述范围。

[0250]

聚合性组合物(x

‑

1)含有增粘剂的情况下,其含量相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%)优选为0.01~65质量%、更优选为0.1~50质量%、进一步优选为1~40质量%、更进一步优选为2~30质量%。

[0251]

《粘合剂用添加剂》

[0252]

作为粘合剂用添加剂,可列举例如:硅烷偶联剂、抗氧剂、软化剂(增塑剂)、防锈剂、颜料、染料、阻滞剂、反应促进剂(催化剂)、紫外线吸收剂等。这些粘合剂用添加剂可以分别单独使用,也可以将两种以上组合使用。

[0253]

聚合性组合物(x

‑

1)含有粘合剂用添加剂的情况下,相对于能量射线聚合性成分100重量份,各粘合剂用添加剂的含量分别优选为0.0001~20重量份、更优选为0.001~10

重量份。

[0254]

需要说明的是,在不背离本发明目的的范围内,聚合性组合物(x

‑

1)中也可以含有稀释剂等溶剂,但优选不含有溶剂。即,聚合性组合物(x

‑

1)优选为无溶剂型聚合性组合物。

[0255]

通过使聚合性组合物(x

‑

1)为无溶剂型聚合性组合物,在形成粘合剂层(x1)时,可以省略溶剂的加热干燥,因此能够抑制加热干燥时的热膨胀性粒子的膨胀。另外,在使用溶剂的情况下,有时热膨胀性粒子会伴随着干燥时的体积减少而不均地存在于一面侧,导致与基材(y)的密合性或粘合表面的粘合力降低。另一方面,就无溶剂型聚合性组合物而言,可在保持着热膨胀性粒子均匀地分散在能量射线聚合性成分中的状态下进行聚合而形成粘合剂层(x1),因此不易引发如上所述的问题。

[0256]

在聚合性组合物(x

‑

1)含有溶剂的情况下,其含量越少越优选,相对于聚合性组合物(x

‑

1)的有效成分的总量(100质量%),优选为10质量%以下、更优选为1质量%以下、进一步优选为0.1质量%以下、更进一步优选为0.01质量%以下。

[0257]

聚合性组合物(x

‑

1)可以通过将能量射线聚合性成分、热膨胀性粒子、及根据需要而含有的其它成分混合而制造。所得聚合性组合物(x

‑

1)通过其后的能量射线聚合而发生高分子量化,因此在形成层时,可以利用低分子量的能量射线聚合性成分而调整至适度的粘度。因此,聚合性组合物无需添加稀释剂等溶剂即可直接以涂布溶液的形式用于粘合剂层(x1)的形成。

[0258]

需要说明的是,在对聚合性组合物(x

‑

1)照射能量射线而形成的粘合剂层(x1)中,包含由能量射线聚合性成分聚合而成的多种多样的聚合物、和分散于该聚合物中的热膨胀性粒子,但某些情况下,要通过结构及物性直接对它们加以限定是不可能的、或者几乎是不切实际的。

[0259]

(粘合剂层(x1)在热膨胀前在23℃下的粘合力)

[0260]

粘合剂层(x1)在热膨胀前在23℃下的粘合力优选为0.1~12.0n/25mm、更优选为0.5~9.0n/25mm、进一步优选为1.0~8.0n/25mm、更进一步优选为1.2~7.5n/25mm。

[0261]

粘合剂层(x1)在热膨胀前在23℃下的粘合力为0.1n/25mm以上时,能够更有效地抑制在临时固定时相对于被粘附物发生预想外的剥离、被粘附物的错位等。另一方面,该粘合力为12.0n/25mm以下时,能够使加热剥离时的剥离性进一步提高。

[0262]

需要说明的是,在本说明书中,粘合剂层的粘合力表示相对于硅镜面晶片的镜面的粘合力。

[0263]

另外,在本说明书中,粘合剂层(x1)在热膨胀前在23℃下的粘合力具体是指通过实施例中记载的方法而测定的值。

[0264]

(粘合剂层(x1)在热膨胀后在23℃下的粘合力)

[0265]

粘合剂层(x1)在热膨胀后在23℃下的粘合力优选为1.5n/25mm以下、更优选为0.05n/25mm以下、进一步优选为0.01n/25mm以下、更进一步优选为0n/25mm。需要说明的是,粘合力为0n/25mm是指,在后述的对热膨胀后在23℃下的粘合力的测定方法中为测定极限以下的粘合力,也包括在为了测定而固定粘合片时粘合力过小而意外地发生剥离的情况。

[0266]

在本说明书中,粘合剂层(x1)在热膨胀后在23℃下的粘合力具体是指通过实施例中记载的方法而测定的值。

[0267]

(粘合剂层(x1)在23℃下的剪切储能模量g’(23))

[0268]

粘合剂层(x1)在23℃下的剪切储能模量g’(23)优选为1.0

×

104~5.0

×

107pa、更优选为5.0

×

104~1.0

×

107pa、进一步优选为1.0

×

105~5.0

×

106pa。

[0269]

粘合剂层(x1)的剪切储能模量g’(23)为1.0

×

104pa以上时,可以抑制在临时固定时被粘附物的错位、被粘附物向粘合剂层(x1)的过度沉入等,同时,容易抑制剥离后的粘合片发生翘曲。另一方面,该剪切储能模量g’(23)为5.0

×

107pa以下时,容易通过热膨胀性粒子的膨胀而在粘合剂层(x1)的表面形成凹凸,容易使加热剥离时的剥离性提高。

[0270]

需要说明的是,在本说明书中,给定温度下粘合剂层的剪切储能模量g’表示通过实施例中记载的方法而测定的值。

[0271]

粘合剂层(x1)是含有热膨胀性粒子的层,粘合剂层(x1)的剪切储能模量g’可能受到热膨胀性粒子的影响。从测定排除了热膨胀性粒子的影响后的剪切储能模量g’的观点考虑,可以制备除了不含有热膨胀性粒子以外与粘合剂层(x1)具有相同构成的粘合剂层(以下,也称为“非膨胀性粘合剂层(x1’)”)、并对该粘合剂层的剪切储能模量g’进行测定。

[0272]

(非膨胀性粘合剂层(x1’)在23℃下的剪切储能模量g’(23))

[0273]

非膨胀性粘合剂层(x1’)在23℃下的剪切储能模量g’(23)优选为1.0

×

104~5.0

×

107pa、更优选为5.0

×

104~1.0

×

107pa、进一步优选为1.0

×

105~5.0

×

106pa。

[0274]

非膨胀性粘合剂层(x1’)的剪切储能模量g’(23)为1.0

×

104pa以上时,可抑制临时固定时的被粘附物的错位、被粘附物向粘合剂层(x1)的过度沉入等。另一方面,该剪切储能模量g’(23)为5.0

×

107pa以下时,容易通过热膨胀性粒子的膨胀而在粘合剂层(x1)的表面形成凹凸,容易使加热剥离时的剥离性提高。

[0275]

(非膨胀性粘合剂层(x1’)在膨胀起始温度(t)下的剪切储能模量g’(t))

[0276]

非膨胀性粘合剂层(x1’)在上述热膨胀性粒子的膨胀起始温度(t)下的剪切储能模量g’(t)优选为5.0

×

103~1.0

×

107pa、更优选为1.0

×

104~5.0

×

106pa、进一步优选为5.0

×

104~1.0

×

106pa。

[0277]

非膨胀性粘合剂层(x1’)的剪切储能模量g’(t)为5.0

×

103pa以上时,能够抑制临时固定时被粘附物的错位、被粘附物向粘合剂层(x1)的过度沉入等,同时容易抑制加热剥离时粘合片发生翘曲、使操作性提高。另一方面,该剪切储能模量g’(t)为1.0

×

107pa以下时,容易通过热膨胀性粒子的膨胀而在粘合剂层(x1)的表面形成凹凸,容易使加热剥离时的剥离性提高。

[0278]

需要说明的是,在本说明书中,非膨胀性粘合剂层(x1’)在给定温度下的剪切储能模量g’表示通过实施例中记载的方法而测定的值。

[0279]

(粘合剂层(x1)在23℃下的厚度)

[0280]

粘合剂层(x1)在23℃下的厚度优选为5~150μm、更优选为10~100μm、进一步优选为20~70μm、更进一步优选为30~50μm。

[0281]

粘合剂层(x1)在23℃下的厚度为5μm以上时,容易获得充分的粘合力,容易抑制在临时固定时相对于被粘附物发生预想外的剥离、被粘附物的错位等。另一方面,粘合剂层(x1)在23℃下的厚度为150μm以下时,加热剥离时的剥离性提高,同时容易抑制剥离了的粘合片发生翘曲。

[0282]

需要说明的是,在本说明书中,粘合剂层的厚度表示通过实施例中记载的方法而测定的值。另外,粘合剂层(x1)的厚度是热膨胀性粒子膨胀前的值。

[0283]

(粘合剂层(x1)中的加热后的膨胀粒子的个数比例)

[0284]

优选在粘合剂层(x1)被加热至热膨胀性粒子的膨胀起始温度以上的情况下,粘合剂层(x1)所含的热膨胀性粒子中有90%以上个数的热膨胀性粒子发生膨胀、更优选有92%以上个数的热膨胀性粒子发生膨胀、进一步优选有95%以上个数的热膨胀性粒子发生膨胀。通过使90%以上个数的热膨胀性粒子发生膨胀,容易在粘合剂层(x1)的表面形成充分的凹凸、从而充分确保加热剥离时的剥离性。

[0285]

<粘合剂层(x2)>

[0286]

粘合剂层(x2)是在基材(y)的与设有粘合剂层(x1)的一面相反面侧任选设置的层。

[0287]

粘合剂层(x2)可以是热膨胀性层,也可以是非热膨胀性层,但优选为非热膨胀性层。通过使粘合剂层(x1)和粘合剂层(x2)的使粘合剂层的粘合力降低的作用机理不同,可以在进行使任一个粘合剂层的粘合力降低的处理时,抑制无意地导致连带另一个粘合剂层的粘合力也降低的情况。

[0288]

在粘合剂层(x2)为非热膨胀性层的情况下,由上式计算出的粘合剂层(x2)的体积变化率(%)低于5%、优选低于2%、更优选低于1%、进一步优选低于0.1%、更进一步优选低于0.01%。

[0289]

粘合剂层(x2)优选不含有热膨胀性粒子,但也可以在不违背本发明目的的范围内含有热膨胀性粒子。

[0290]

在粘合剂层(x2)含有热膨胀性粒子的情况下,其含量越少越优选,相对于粘合剂层(x2)的总质量(100质量%),优选低于3质量%、更优选低于1质量%、进一步优选低于0.1质量%、更进一步优选低于0.01质量%、再进一步优选低于0.001质量%。

[0291]

粘合剂层(x2)优选由含有粘合性树脂的粘合剂组合物(x

‑

2)形成。以下,针对粘合剂组合物(x

‑

2)中含有的各成分进行说明。

[0292]

(粘合剂组合物(x

‑

2))

[0293]

粘合剂组合物(x

‑

2)是含有粘合性树脂的组合物,也可以根据需要而含有交联剂、增粘剂、聚合性化合物、聚合引发剂、上述各成分以外的一般被用于粘合剂的粘合剂用添加剂等。

[0294]

[粘合性树脂]

[0295]

作为粘合性树脂,只要是以单独的该树脂具有粘合性、且重均分子量(mw)为1万以上的聚合物即可。

[0296]

从进一步提高粘合剂层(x2)的粘合力的观点出发,粘合性树脂的重均分子量(mw)优选为1万~200万、更优选为2万~150万、进一步优选为3万~100万。

[0297]

作为粘合性树脂,可列举例如:丙烯酸类树脂、氨基甲酸酯类树脂、聚异丁烯类树脂等橡胶类树脂、聚酯类树脂、烯烃类树脂、有机硅类树脂、聚乙烯基醚类树脂等。

[0298]

这些粘合性树脂可以单独使用一种,也可以将两种以上组合使用。

[0299]

另外,这些粘合性树脂为具有两种以上结构单元的共聚物的情况下,该共聚物的形态可以是嵌段共聚物、无规共聚物、及接枝共聚物中的任意形态。

[0300]

就含有粘合性树脂的粘合剂组合物(x

‑

2)而言,从使得与粘合剂层(x1)的粘合力降低的作用机理不同的观点考虑,优选为会通过照射能量射线而发生固化的粘合剂组合

物,粘合性树脂更优选为在上述粘合性树脂的侧链具有能量射线聚合性官能团的树脂。通过由该粘合剂组合物形成,可以使粘合剂层(x2)成为会通过照射能量射线而发生固化从而使粘合力降低的粘合剂层。

[0301]

作为能量射线聚合性官能团,可列举例如:(甲基)丙烯酰基、乙烯基、烯丙基等具有碳

‑

碳双键的官能团。

[0302]

作为能量射线,在上述的能量射线中,优选为操作容易的紫外线。

[0303]

另外,粘合剂组合物(x

‑

2)可以在含有具有能量射线聚合性官能团的粘合性树脂的同时、或是代替具有能量射线聚合性官能团的粘合性树脂而含有具有能量射线聚合性官能团的单体或预聚物。

[0304]

作为具有能量射线聚合性官能团的单体或预聚物,可列举与在上述的聚合性组合物(x

‑

1)中含有的能量射线聚合性成分相同的那些。

[0305]

在使粘合剂组合物(x

‑

2)为通过照射能量射线而发生固化的粘合剂组合物的情况下,该粘合剂组合物优选进一步含有光聚合引发剂。

[0306]

通过含有光聚合引发剂,可使能量射线聚合性成分的聚合更有效地进行。

[0307]

作为光聚合引发剂,可列举与在聚合性组合物(x

‑

1)中任选含有的光聚合引发剂相同的那些。

[0308]

相对于具有能量射线聚合性官能团的粘合性树脂、单体及预聚物的总量100重量份,光聚合引发剂的含量优选为0.01~10重量份、更优选为0.03~5重量份、进一步优选为0.05~2重量份。

[0309]

从显示出优异的粘合力的观点出发,粘合性树脂优选含有丙烯酸类树脂。

[0310]

相对于粘合剂组合物(x

‑

2)中含有的粘合性树脂的总量(100质量%),粘合剂组合物(x

‑

2)中的丙烯酸类树脂的含量优选为30~100质量%、更优选为50~100质量%、进一步优选为70~100质量%、更进一步优选为85~100质量%。

[0311]

相对于粘合剂组合物(x

‑

2)的有效成分的总量(100质量%),粘合剂组合物(x

‑

2)中的粘合性树脂的含量优选为35~100质量%、更优选为50~100质量%、进一步优选为60~98质量%、更进一步优选为70~95质量%。

[0312]

[交联剂]

[0313]

在本发明的一个方式中,粘合剂组合物(x

‑

2)含有具有官能团的粘合性树脂的情况下,优选粘合剂组合物(x

‑

2)进一步含有交联剂。

[0314]

该交联剂是与具有官能团的粘合性树脂反应,从而以该官能团为交联起点将粘合性树脂彼此交联的成分。

[0315]

作为交联剂,可列举例如:异氰酸酯类交联剂、环氧类交联剂、氮丙啶类交联剂、金属螯合物类交联剂等。

[0316]

交联剂可以单独使用一种,也可以将两种以上组合使用。

[0317]

在这些交联剂中,从提高凝聚力从而使粘合力提高的观点、以及获取容易性等观点出发,优选异氰酸酯类交联剂。

[0318]

交联剂的含量可根据粘合性树脂所具有的官能团的数量而适当调整,但相对于具有官能团的粘合性树脂100质量份,优选为0.01~10质量份、更优选为0.03~7质量份、进一步优选为0.05~5质量份。

[0319]

[增粘剂]

[0320]

在本发明的一个实施方式中,从进一步提高粘合力的观点出发,粘合剂组合物(x

‑

2)也可以进一步含有增粘剂。

[0321]

作为粘合剂组合物(x

‑

2)中任选含有的增粘剂,可使用与在聚合性组合物(x

‑

1)中任选含有的增粘剂等同的那些。

[0322]

[粘合剂用添加剂]

[0323]

作为粘合剂用添加剂,可列举与在聚合性组合物(x

‑

1)中任选含有的粘合剂用添加剂相同的那些。

[0324]

需要说明的是,在粘合剂组合物(x

‑

2)中不含有热膨胀性粒子的情况下,由于不需要回避会达到热膨胀性粒子的膨胀起始温度(t)以上的加热干燥,因此也可以根据需要而使粘合剂组合物(x

‑

2)中含有溶剂。

[0325]

粘合剂组合物(x

‑

2)可以通过将粘合性树脂、根据需要而使用的交联剂、增粘剂、粘合剂用添加剂等混合而制造。

[0326]

[粘合剂层(x2)的粘合力]

[0327]

粘合剂层(x2)的粘合表面的粘合力优选为0.1~10.0n/25mm、更优选为0.2~8.0n/25mm、进一步优选为0.4~6.0n/25mm、更进一步优选为0.5~4.0n/25mm。

[0328]

粘合剂层(x2)的粘合表面的粘合力为0.1n/25mm以上时,能够更有效地抑制临时固定时相对于被粘附物的预想外的剥离、被粘附物的错位等。另一方面,该粘合力为10.0n/25mm以下时,容易在不对被粘附物造成损伤等的情况下进行剥离。

[0329]

[粘合剂层(x2)在23℃下的剪切储能模量g’(23)]

[0330]

粘合剂层(x2)在23℃下的剪切储能模量g’(23)优选为5.0

×

103~1.0

×

107pa、更优选为1.0

×

104~5.0

×

106pa、进一步优选为5.0

×

104~1.0

×

106pa。

[0331]

粘合剂层(x2)的剪切储能模量g’(23)为5.0

×

103pa以上时,容易抑制临时固定时被粘附物的错位、被粘附物向粘合剂层(x2)的过度沉入等。另一方面,该剪切储能模量g’(23)为1.0

×

107pa以下时,容易提高与被粘附物的密合性。

[0332]

需要说明的是,在本说明书中,粘合剂层(x2)在23℃下的剪切储能模量g’(23)可以利用与粘合剂层(x1)在23℃下的剪切储能模量g’相同的方法进行测定。

[0333]

[粘合剂层(x2)在23℃下的厚度]

[0334]

粘合剂层(x2)在23℃下的厚度优选为5~150μm、更优选为8~100μm、进一步优选为12~70μm、更进一步优选为15~50μm。

[0335]

粘合剂层(x2)在23℃下的厚度为5μm以上时,容易获得充分的粘合力,容易抑制在临时固定时相对于被粘附物发生预想外的剥离、被粘附物的错位等。另一方面,粘合剂层(x2)在23℃下的厚度为150μm以下时,容易使粘合片的操作变得容易。

[0336]

<剥离材料>

[0337]

作为剥离材料,可使用经过了双面剥离处理的剥离片、经过了单面剥离处理的剥离片等,可列举在剥离材料用的基材上涂布有剥离剂的材料等。

[0338]

作为剥离材料用的基材,可列举例如纸类、塑料膜等。作为纸类,可列举例如:优质纸、玻璃纸、牛皮纸等,作为塑料膜,可列举例如:聚对苯二甲酸乙二醇酯树脂、聚对苯二甲酸丁二醇酯树脂、聚萘二甲酸乙二醇酯树脂等聚酯树脂膜;聚丙烯树脂、聚乙烯树脂等烯烃

树脂膜等。

[0339]

作为剥离剂,可列举例如:有机硅类树脂、烯烃类树脂、异戊二烯类树脂、丁二烯类树脂等橡胶类弹性体;长链烷基类树脂、醇酸类树脂、氟类树脂等。剥离剂可以单独使用一种,也可以将两种以上组合使用。

[0340]

剥离材料的厚度优选为10~200μm、更优选为25~170μm、进一步优选为35~80μm。

[0341]

[粘合片的制造方法]

[0342]

本发明的一个方式的粘合片的制造方法是具有基材(y)、和包含能量射线聚合性成分的聚合物及热膨胀性粒子的粘合剂层(x1)的粘合片的制造方法,其中,该方法包括下述工序i及ii。

[0343]

工序i:在基材(y)的一面侧形成由聚合性组合物(x

‑

1)形成的聚合性组合物层的工序

[0344]

工序ii:通过对上述聚合性组合物层照射能量射线而形成上述能量射线聚合性成分的聚合物,从而形成含有该聚合物和上述热膨胀性粒子的粘合剂层(x1)的工序

[0345]

<工序i>

[0346]

工序i只要是在基材(y)的一面侧形成聚合性组合物层的工序则没有特殊限定,但优选包括下述工序i

‑

1~i

‑

3。

[0347]

工序i

‑

1:在剥离材料的剥离处理面上涂布聚合性组合物(x

‑

1)而形成聚合性组合物层的工序;

[0348]

工序i

‑

2:对上述聚合性组合物层进行第一能量射线照射而使聚合性组合物层中的能量射线聚合性成分发生预聚的工序;

[0349]

工序i

‑

3:在第一能量射线照射后的聚合性组合物层上粘贴基材(y)的工序。

[0350]

(工序i

‑

1)

[0351]

工序i

‑

1是在剥离材料的剥离处理面上涂布聚合性组合物(x

‑

1)而形成聚合性组合物层的工序。

[0352]

图3示出了对在内部循环制冷剂的管状的具有多个贯穿孔31a的冷却用器具31上载置剥离材料10、并在该剥离材料10的剥离处理面上涂布聚合性组合物(x1)的工序进行说明的剖面图。

[0353]

在工序i

‑

1中,作为将聚合性组合物(x

‑

1)涂布于剥离材料的方法,可列举例如:旋涂法、喷涂法、线棒涂布法、刮刀涂布法、辊涂法、刮板涂布法、模涂法、凹版涂布法等。

[0354]

聚合性组合物(x

‑

1)如上所述,优选为无溶剂型聚合性组合物。在聚合性组合物(x

‑

1)为无溶剂型聚合性组合物的情况下,在本工序中也可以不实施溶剂的加热干燥工序。另一方面,在聚合性组合物(x

‑

1)在不违背本发明的目的的范围内含有溶剂的情况下,也可以在涂布聚合性组合物(x

‑

1)之后进行加热干燥,但此时的加热温度要设为低于热膨胀性粒子的膨胀起始温度(t)。

[0355]

(工序i

‑

2)

[0356]

工序i

‑

2是对在工序i

‑

1中形成的聚合性组合物层进行第一能量射线照射而使聚合性组合物层中的能量射线聚合性成分发生预聚的工序。

[0357]

图4示出了对冷却用器具31上的涂布有剥离材料10的聚合性组合物(x

‑

1)的层进行以符号pr表示的第一能量射线照射的工序进行说明的剖面图。另外,图5示出了对形成了

由聚合性组合物(x

‑

1)预聚而成的层(x

‑

11)的状态进行说明的剖面图。

[0358]

实施第一能量射线照射的目的在于:通过使能量射线聚合性成分发生预聚而使聚合性组合物达到高粘度,从而使聚合性组合物层的形状保持性提高。

[0359]

在第一能量射线照射中,不使能量射线聚合性成分完全聚合、而是仅停留于预聚。由此,能够使工序i

‑

3中的聚合性组合物层与基材(y)的密合性提高。

[0360]

作为在工序i

‑

2的第一能量射线照射中使用的能量射线,在上述的能量射线中,优选容易操作的紫外线。

[0361]

第一能量射线照射中的紫外线的照度优选为70~250mw/cm2、更优选为100~200mw/cm2、进一步优选为130~170mw/cm2。另外,第一能量射线照射中的紫外线的光量优选为40~200mj/cm2、更优选为60~150mj/cm2、进一步优选为80~120mj/cm2。

[0362]

第一能量射线照射可以进行一次,也可以分多次进行。另外,为了抑制由聚合热等引起的聚合性组合物层的温度上升,也可以边对聚合性组合物层进行冷却边照射。工序i

‑

2中的能量射线的照射可以如图4所示地,利用屏蔽构件32屏蔽聚合性组合物层、在由屏蔽构件32所屏蔽的空间内进行。

[0363]

聚合性组合物层的冷却方法例如可以如图4所示地,使用作为具有贯穿孔31a的导热体的冷却用器具31而进行。在该情况下,通过使通过在贯穿孔31a的内部填充制冷剂、或使制冷剂在贯穿孔31a的内部流通而进行了冷却后的冷却用器具31隔着剥离材料10与聚合性组合物层邻接、或直接与聚合性组合物接触,从而可以将聚合性组合物层冷却。

[0364]

(工序i

‑

3)

[0365]

工序i

‑

3是将基材(y)粘贴于第一能量射线照射后的聚合性组合物层的工序。

[0366]

将基材(y)粘贴于聚合性组合物层的方法没有特殊限定,可列举例如:将基材(y)层压至露出了聚合性组合物层的一面的方法。

[0367]

图6示出了对在冷却用器具31上的剥离材料10上形成有由聚合性组合物(x

‑

1)预聚而成的层(x

‑

11)、并进一步在预聚而成的层(x

‑

11)上层叠有基材(y)的状态进行说明的剖面图。

[0368]

层压可以边加热边进行、也可以在不加热下进行,但从抑制热膨胀性粒子的膨胀的观点出发,优选在不加热下进行。此时,通过第一能量射线照射而发生了预聚的聚合性组合物层即使在不加热下相对于基材(y)也具有良好的密合性。

[0369]

<工序ii>

[0370]

工序ii是通过对在工序i中形成的聚合性组合物层照射能量射线而形成能量射线聚合性成分的聚合物、形成含有该聚合物和热膨胀性粒子的粘合剂层(x1)的工序。

[0371]

图7示出了对层叠有基材(y)的由聚合性组合物(x

‑

1)预聚而成的层(x

‑

11)进行以符号tr表示的第二能量射线照射工序进行说明的剖面图。另外,图8示出了对形成了含有聚合物和热膨胀性粒子的粘合剂层(x1)的状态进行说明的剖面图。在图8所示的例子中,由粘合剂层(x1)和基材(y)构成粘合片1a,由粘合剂层(x1)、基材(y)及剥离材料10构成粘合片1b。需要说明的是,如后所述,通过在粘合片1a上设置粘合剂层(x2),从而构成粘合片2a。

[0372]

这里,在工序i中进行第一能量射线照射的情况下,工序ii中的能量射线照射是对预聚后的聚合性组合物层进行的第二能量射线照射。

[0373]

工序ii的能量射线照射与第一能量射线照射不同,优选进行至即使进一步照射能

量射线也基本上不会再有能量射线聚合性成分的聚合进行的程度。

[0374]

通过工序ii的能量射线照射,能量射线聚合性成分的聚合进行,从而形成构成粘合剂层(x1)的能量射线聚合性成分的聚合物。

[0375]

对聚合性组合物层照射能量射线时,存在由于由能量射线的照射源辐射的热、由能量射线聚合性成分的聚合反应而产生的放热等而导致聚合性组合物层中所含的热膨胀性粒子发生预想外的膨胀的隐患。因此,在本发明的一个实施方式的粘合片的制造方法中,边对聚合性组合物层进行冷却边照射能量射线。

[0376]

作为聚合性组合物层的冷却方法,可以采用例如图7所示那样地,通过使制冷剂在具有贯穿孔31a的冷却用器具31的贯穿孔31a中填充或循环、并使该冷却用器具31与聚合性组合物层接触、或隔着剥离片10等与聚合性组合物层邻接从而进行冷却的方法。利用该方法时,制冷剂会不断地夺取热,因此冷却效果高、容易抑制热膨胀性粒子的膨胀。除此以外,还可以采用进行风冷、或与导热性高的金属辊等接触的冷却方法。

[0377]

作为在聚合性组合物层的冷却中使用的制冷剂,可以使用被保持于优选“低于膨胀起始温度(t)的温度”、更优选为“膨胀起始温度(t)-5℃”以下、进一步优选为“膨胀起始温度(t)-10℃”以下、更进一步优选为“膨胀起始温度(t)-15℃”以下的水、有机溶剂等制冷剂。

[0378]

需要说明的是,在上述的预聚中对聚合性组合物层进行冷却的情况下,也可以采用与上述同样的方法。

[0379]

在工序ii中,可以如图7所示地,利用屏蔽构件32屏蔽聚合性组合物层、在由屏蔽构件32所屏蔽的空间内对聚合性组合物层照射能量射线。通过使用屏蔽构件32,可以阻断对眼睛有害的紫外线等。另一方面,容易将由能量射线源辐射的热封闭在屏蔽空间内,在能量射线照射中形成容易使热膨胀性粒子发生膨胀的环境,而通过如上所述地进行冷却,可以抑制热膨胀性粒子的膨胀。

[0380]

作为在工序ii的能量射线照射中使用的能量射线,在上述的能量射线中,优选容易操作的紫外线。

[0381]

工序ii的能量射线照射中的紫外线的照度优选为100~350mw/cm2、更优选为150~300mw/cm2、进一步优选为180~250mw/cm2。

[0382]

工序ii的能量射线照射中的紫外线的光量优选为500~4,000mj/cm2、更优选为1,000~3,000mj/cm2、进一步优选为1,500~2,500mj/cm2。

[0383]

工序ii的能量射线照射可以进行一次,也可以分多次进行。另外,为了抑制由聚合热等引起的聚合性组合物层的温度上升,也可以边对聚合性组合物层进行冷却边照射。

[0384]

需要说明的是,在工序i包括上述工序i

‑

1~i

‑

3的情况下,聚合性组合物层是以剥离材料、聚合性组合物层及基材(y)依次层叠而成的层叠体的中间层的形式得到的。此时,第二能量射线照射也可以对具有该构成的层叠体进行。在该情况下,从能够对以层叠体的中间层形式存在的聚合性组合物层充分地照射能量射线的观点考虑,优选剥离材料及基材(y)中的至少一者具有能量射线透射性。

[0385]

从抑制热膨胀性粒子的膨胀的观点考虑,优选在上述的工序i及ii所含的所有工序中均不包括对聚合性组合物进行加热的工序。

[0386]

需要说明的是,这里的“加热”表示例如在干燥、层压时等时有意地进行加热,不包

括由通过能量射线照射而赋予至聚合性组合物的热、因能量射线聚合性组合物的聚合产生的聚合热等引起的温度上升。

[0387]

根据需要而包括对聚合性组合物进行加热的工序的情况下,其加热温度优选为“低于膨胀起始温度(t)的温度”、更优选为“膨胀起始温度(t)-5℃”以下、进一步优选为“膨胀起始温度(t)-10℃”以下、更进一步优选为“膨胀起始温度(t)-15℃”以下。另外,在聚合性组合物的温度发生了预想外的上升的情况下,优选进行冷却、以使聚合性组合物的温度达到上述温度范围。

[0388]

本发明的一个方式的粘合片具有上述双面粘合片的构成的情况下,在本发明的一个方式的粘合片的制造方法中优选进一步包括下述工序iii。

[0389]

<工序iii>

[0390]

工序iii:在基材(y)的另一面侧形成粘合剂层(x2)的工序

[0391]

形成粘合剂层(x2)的方法根据构成粘合剂层(x2)的组合物的种类而适当确定即可。例如,在使用粘合剂组合物(x

‑

2)来形成粘合剂层(x2)的情况下,工序iii优选包括下述工序iii

‑

1及iii

‑

2。

[0392]

工序iii

‑

1:在剥离材料的一面涂布粘合剂组合物(x

‑

2)而形成粘合剂层(x2)的工序

[0393]

工序iii

‑

2:在基材(y)的与粘合剂层(x1)相反侧的面状态在工序iii

‑

1中形成的粘合剂层(x2)的工序

[0394]

图9示出了对在冷却用器具31上的剥离材料10上层叠有粘合剂层(x1)和基材(y)、并进一步在其上层叠有粘合剂层(x2)的状态进行说明的剖面图。在图9所示的例子中,由粘合剂层(x1)、基材(y)及粘合层(x2)构成粘合片2a。

[0395]

作为在工序iii

‑

1中涂布粘合剂组合物(x

‑

2)的方法,可列举与在工序i

‑

1中作为涂布聚合性组合物(x

‑

1)的方法而列举的方法相同的方法。另外,在粘合剂层(x2)含有溶剂的情况下,也可以具有在涂布粘合剂组合物(x

‑

2)之后使涂膜干燥的工序。

[0396]

需要说明的是,如上所述,从抑制粘合剂层伴随着两侧的剥离材料发生截断而脱落的现象的观点考虑,优选使在工序iii

‑

1中使用的剥离材料、和在工序i

‑

1中使用的剥离材料为以使剥离力不同的方式设计的材料。

[0397]

作为在工序iii

‑

2中在基材(y)上粘贴粘合剂组合物层的方法,可列举与在工序i

‑

3中将基材(y)粘贴于聚合性组合物层的方法相同的方法,优选的方式也相同。

[0398]

其后,为了以如后所述的方法使用粘合片,如图10所示地,在适当的时机将剥离材料10分离而使粘合剂层(x1)的一侧的面露出,再如图11所示地将粘合片2a的粘合剂层(x1)粘贴于适当的支撑体3。

[0399]

[粘合片的用途及使用方法]

[0400]

本发明的一个方式的粘合片在临时固定时具有充分的粘合力、而在低温下能够加热剥离,因此可适用于各种用途。具体而言,适用于例如:对半导体晶片等被粘附物进行切割时使用的切割片、在对被粘附物进行磨削的工序中使用的背磨片、用于使通过切割而单片化而成的半导体芯片等被粘附物彼此的距离扩大的扩片带、用于使半导体芯片等被粘附物的表背面翻转的转印带、在为了对检查对象物进行检查而进行临时固定时使用的临时固定用片等。

[0401]

作为本发明的一个方式的粘合片的被粘附物,没有特别限定,可列举例如:半导体芯片、半导体晶片、化合物半导体、半导体封装件、电子部件、蓝宝石基板、显示器、面板用基板等。本发明的一个方式的粘合片由于能够实现低温下的加热剥离,因此适于对带daf的半导体芯片等容易发生热变化的被粘附物进行临时固定。

[0402]

将本发明的一个方式的粘合片从被粘附物进行加热剥离时的加热温度为热膨胀性粒子的膨胀起始温度(t)以上、优选为“膨胀起始温度(t) 2℃”以上、更优选为“膨胀起始温度(t) 4℃”以上、进一步优选为“膨胀起始温度(t) 5℃”以上。另外,从节能性以及抑制加热剥离时被粘附物的热变化的观点出发,优选为“膨胀起始温度(t) 50℃”以下、更优选为“膨胀起始温度(t) 40℃”以下、进一步优选为“膨胀起始温度(t) 20℃”以下。

[0403]

另外,从抑制被粘附物的热变化的观点出发,进行加热剥离时的加热温度在膨胀起始温度(t)以上的范围内,优选为120℃以下、更优选为115℃以下、进一步优选为110℃以下、更进一步优选为105℃以下。

[0404]

作为加热的方式,只要是能够加热至热膨胀性粒子发生膨胀的温度以上的方式则没有特殊限定,可适当采用例如:电热加热器;感应加热;磁加热;近红外线、中红外线、及远红外线等红外线等利用电磁波进行的加热等。需要说明的是,加热方式可以是直接加热方式及间接加热方式中的任意加热方式。

[0405]

[半导体装置的制造方法]

[0406]

本发明还提供使用本发明的一个方式的粘合片的半导体装置的制造方法。

[0407]

作为本发明的半导体装置的制造方法的一个方式,可列举:将本发明的一个方式的粘合片用作用于对被粘附物进行加工的临时固定用片的方式(以下,也称为“第一方式的半导体装置的制造方法”)。

[0408]

<第一方式的半导体装置的制造方法>

[0409]

作为第一方式的半导体装置的制造方法的更具体的方式,可列举包括下述工序的半导体装置的制造方法:将加工对象物粘贴于本发明的一个方式的粘合片,对该加工对象物实施选自磨削处理及单片化处理中的一种以上处理(以下,也称为“加工处理”),在实施该处理之后,将上述粘合片加热至上述膨胀起始温度(t)以上而使粘合剂层(x1)膨胀。

[0410]

需要说明的是,在本说明书中,“半导体装置”是指能够通过利用半导体特性而发挥功能的全部装置。可列举例如:具备集成电路的晶片、具备集成电路的经过了薄化的晶片、具备集成电路的芯片、具备集成电路的经过了薄化的芯片、包含这些芯片的电子部件、及具备该电子部件的电子设备类等。

[0411]

在第一方式的半导体装置的制造方法中,待粘贴加工对象物的粘合片的粘合剂层可以是粘合剂层(x1),在粘合片为双面粘合片的情况下,也可以是粘合剂层(x2)。

[0412]

在粘合片为双面粘合片的情况下,优选将加工对象物粘贴于一侧的粘合剂层、将支撑体粘贴于另一侧的粘合剂层。通过将加工对象物经由粘合片固定于支撑体,可以在进行加工处理时抑制加工对象物的振动、错位、脆弱的加工对象物的破损等,从而使加工精度及加工速度提高。此时,可以是支撑体粘贴于粘合剂层(x1)、加工对象物粘贴于粘合剂层(x2)的形式,也可以是加工对象物粘贴于粘合剂层(x1)、支撑体粘贴于粘合剂层(x2)的形式。

[0413]

为支撑体粘贴于粘合剂层(x1)、加工对象物粘贴于粘合剂层(x2)的形式的情况

下,通过使支撑体粘贴于加热处理后的剥离性优异的粘合剂层(x1),即使支撑体由硬质的材质构成,也能够在不导致粘合片及支撑体发生弯曲的情况下进行加热剥离。另外,对于粘合剂层(x2),根据加工对象物的种类等而适当选择组成即可,例如,在使粘合剂层(x2)为通过照射能量射线而发生粘合力的降低的粘合剂层时,可以在不会因源自热膨胀性粒子的残渣等对加工对象物造成污染的情况下进行剥离。

[0414]

另一方面,为加工对象物粘贴于粘合剂层(x1)、支撑体粘贴于粘合剂层(x2)的形式的情况下,通过使加工对象物粘贴于加热处理后的剥离性优异的粘合剂层(x1),在加工后进行加热剥离时,可以通过自剥离将加工对象物从粘合片剥离,因此能够减轻对加工对象物造成的损伤。

[0415]

在使用双面粘合片作为本发明的一个方式的粘合片的情况下,第一方式的半导体装置的制造方法优选为包括下述工序1a~5a的制造方法(以下,也称为“制造方法a”)。

[0416]

工序1a:将加工对象物粘贴于粘合片所具有的粘合剂层(x2)、将支撑体粘贴于粘合剂层(x1)的工序

[0417]

工序2a:对上述加工对象物实施选自磨削处理及单片化处理中的一种以上处理的工序

[0418]

工序3a:在实施了上述处理后的加工对象物的与粘合剂层(x2)相反侧的面粘贴热固性膜的工序

[0419]

工序4a:将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)与上述支撑体分离的工序

[0420]

工序5a:将粘合剂层(x2)和上述加工对象物分离的工序

[0421]

以下,结合附图对包括工序1a~5a的半导体装置的制造方法进行说明。需要说明的是,在以下的说明中,以使用半导体晶片作为加工对象物的情况的例子为主进行说明,但对于其它加工对象物的情况也是同样的。

[0422]

(工序1a)

[0423]

工序1a是将加工对象物粘贴于粘合片所具有的粘合剂层(x2)、将支撑体粘贴于粘合剂层(x1)的工序。

[0424]

图12中示出了对将半导体晶片w粘贴于粘合片2a所具有的粘合剂层(x2)、将支撑体3粘贴于粘合剂层(x1)的工序进行说明的剖面图。

[0425]

半导体晶片w的粘贴使得作为电路面的表面w1成为粘合剂层(x2)侧。对于将半导体晶片w粘贴于粘合剂层(x2)、和将支撑体3粘贴于粘合剂层(x1)的顺序没有特殊限制,无论是前者在先、后者在先、还是两者同时均可以。在图12所示的例子中,如图11中说明过的那样,在设置于支撑体3上的粘合片2a的粘合剂层(x2)上粘贴半导体晶片w。

[0426]

半导体晶片w可以是硅晶片,也可以是砷化镓、碳化硅、钽酸锂、铌酸锂、氮化镓、磷化铟等晶片、玻璃晶片。

[0427]

半导体晶片w的磨削前的厚度通常为500~1000μm。

[0428]

半导体晶片w的表面w1所具有的电路可通过例如蚀刻法、揭开

‑

剥离(lift

‑

off)法等以往通用的方法而形成。

[0429]

支撑体3的材质可根据加工对象物的种类、加工内容等,在考虑到机械强度、耐热性等所要求的特性的情况下适当选择即可。

[0430]

作为支撑体3的材质,可列举例如:sus等金属材料;玻璃、硅晶片等非金属无机材料;环氧树脂、abs树脂、丙烯酸树脂、工程塑料、特种工程塑料、聚酰亚胺树脂、聚酰胺酰亚胺树脂等树脂材料;玻璃环氧树脂等复合材料等,这些材质中,优选sus、玻璃、硅晶片。

[0431]

作为上述工程塑料,可列举例如:尼龙、聚碳酸酯(pc)、聚对苯二甲酸乙二醇酯(pet)等。

[0432]

作为上述特种工程塑料,可列举例如:聚苯硫醚(pps)、聚醚砜(pes)、聚醚醚酮(peek)等。

[0433]

支撑体3优选被粘贴于粘合剂层(x1)的粘合表面的整个面。因此,粘贴于粘合剂层(x1)的粘合表面一侧的支撑体3的表面的面积优选在粘合剂层(x1)的粘合表面的面积以上。另外,粘贴于粘合剂层(x1)的粘合表面一侧的支撑体3的面优选为平面状。

[0434]

支撑体3的形状没有特别限定,优选为板状。

[0435]

对于支撑体3的厚度,考虑到所要求的特性而适当选择即可,优选为20μm以上且50mm以下、更优选为60μm以上且20mm以下。

[0436]

(工序2a)

[0437]

工序2a是对上述加工对象物实施选自磨削处理及单片化处理中的一种以上处理的工序。

[0438]

作为选自磨削处理及单片化处理中的一种以上处理,可列举例如:使用研磨机等的磨削处理;基于刀片切割法、激光切割法、stealth dicing(注册商标)法、刀片尖端切割法、隐形尖端切割法等的单片化处理。

[0439]

这些当中,优选基于stealth dicing法的单片化处理、基于刀片尖端切割法的磨削处理及单片化处理、基于隐形尖端切割法的磨削处理及单片化处理,更优选基于刀片尖端切割法的磨削处理及单片化处理、基于隐形尖端切割法的磨削处理及单片化处理。

[0440]

stealth dicing法是通过照射激光而在半导体晶片的内部形成改性区域、并以该改性区域为分割起点将半导体晶片单片化的方法。半导体晶片中形成的改性区域是因多光子吸收而发生了脆质化的部分,经过扩片,半导体晶片在与晶片面平行且晶片发生扩张的方向上被施加应力,由此以该改性区域为起点向着半导体晶片的表面及背面裂纹进行伸展,从而单片化为半导体芯片。即,改性区域是沿着进行单片化时的分割线而形成的。

[0441]

改性区域是通过照射使焦点汇聚于半导体晶片的内部的激光而在半导体晶片的内部形成的。激光的入射面可以是半导体晶片的表面、也可以是背面。另外,激光入射面可以是粘贴有粘合片的面,在该情况下,激光经由粘合片而被照射至半导体晶片。

[0442]

刀片尖端切割法也被称为dbg法(dicing before grinding,先切割再磨削)。刀片尖端切割法是在沿着分割预定的线预先在半导体晶片上以浅于其厚度的深度形成了槽之后,对该半导体晶片进行使磨削面至少达到槽为止的背面磨削而进行薄化、同时进行单片化的方法。磨削面到达了的槽成为贯穿半导体晶片的切口,半导体晶片由该切口被分割而单片化为半导体芯片。预先形成的槽通常被设置于半导体晶片的表面(电路面),可通过例如以往公知的晶片切割装置等的切割而形成。

[0443]

隐形尖端切割法也被称为sdbg法(stealth dicing before grinding,先隐形切割再磨削)。隐形尖端切割法与stealth dicing法同样地,是通过照射激光而在半导体晶片的内部形成改性区域、并以该改性区域为分割起点将半导体晶片单片化的方法的一种,但

在边进行磨削处理使半导体晶片薄化边将半导体晶片单片化成半导体芯片的方面与stealth dicing法不同。具体而言,对具有改性区域的半导体晶片进行背面磨削而使其薄化、一边利用在此时施加于半导体晶片的压力以该改性区域为起点使裂纹向着与半导体晶片的粘合剂层的粘贴面伸展,从而将半导体晶片单片化成半导体芯片。

[0444]

需要说明的是,形成了改性区域后的磨削厚度可以是到达改性区域的厚度,但即便不严密地到达改性区域,也可以进行磨削至达到改性区域附近的位置后利用磨削砥石等的加工压力使其割断。

[0445]

在利用刀片尖端切割法将半导体晶片w单片化的情况下,优选在要在工序1a中粘贴于粘合剂层(x2)的半导体晶片w的表面w1预先形成槽。

[0446]

另一方面,在利用隐形尖端切割法将半导体晶片w单片化的情况下,可以对要在工序1a中粘贴于粘合剂层(x2)的半导体晶片w照射激光而预先形成改性区域,也可以对已粘贴在粘合剂层(x2)上的半导体晶片w照射激光而形成改性区域。

[0447]

图13示出了相对于粘贴于粘合剂层(x2)的半导体晶片w使用激光照射装置4而形成多个改性区域5的工序进行说明的剖面图。

[0448]

从半导体晶片w的背面w2侧照射激光,从而在半导体晶片w的内部基本等间隔地形成了多个改性区域5。

[0449]

图14示出了对利用研磨机6对形成有改性区域5的半导体晶片w的背面w2进行磨削、通过以改性区域5为起点的割断边使半导体晶片w薄化边单片化为多个半导体芯片cp的工序进行说明的剖面图。

[0450]

对于形成有改性区域5的半导体晶片w,例如以将支撑着该半导体晶片w的支撑体3固定于卡盘台等固定台上的状态对其背面w2进行磨削。

[0451]

磨削后的半导体芯片cp的厚度优选为5~100μm、更优选为10~45μm。另外,在通过隐形尖端切割法进行磨削处理及单片化处理的情况下,使经磨削而得到的半导体芯片cp的厚度为50μm以下、更优选为10~45μm变得容易。

[0452]

磨削后的半导体芯片cp的俯视下的大小优选为低于600mm2、更优选低于400mm2、进一步优选低于300mm2。需要说明的是,所述俯视是指沿厚度方向观察。

[0453]

单片化后的半导体芯片cp的俯视下的形状可以是方形、也可以是矩形等细长形状。

[0454]

(工序3a)

[0455]

工序3a是在实施了上述处理后的加工对象物的与粘合剂层(x2)相反侧的面粘贴热固性膜的工序。

[0456]

图15示出了对在实施上述处理而得到的多个半导体芯片cp的与粘合剂层(x2)相反侧的面粘贴具备支撑片8的热固性膜7的工序进行说明的剖面图。

[0457]

热固性膜7是对至少含有热固性树脂的树脂组合物进行制膜而得到的具有热固性的膜,其被用作在将半导体芯片cp安装于基板时的粘接剂。热固性膜7也可以根据需要而含有上述热固性树脂的固化剂、热塑性树脂、无机填充材料、固化促进剂等。

[0458]

作为热固性膜7,可使用通常被用作例如芯片接合膜、芯片贴装膜等的热固性膜。

[0459]

热固性膜7的厚度没有特别限定,但通常为1~200μm、优选为3~100μm、更优选为5~50μm。

[0460]

支撑片8只要是支撑热固性膜7的材料即可,可列举例如:作为本发明的一个方式的粘合片所具有的基材(y)而列举的纸材、树脂、金属等。

[0461]

作为将热固性膜7粘贴至多个半导体芯片cp的方法,可列举例如基于层压的方法。

[0462]

层压可以边加热边进行,也可以在不加热下进行。在边加热边进行层压的情况下,从抑制热膨胀性粒子的膨胀的观点以及抑制被粘附物的热变化的观点出发,其加热温度优选为“低于膨胀起始温度(t)的温度”、更优选为“膨胀起始温度(t)

‑

5℃”以下、进一步优选为“膨胀起始温度(t)

‑

10℃”以下、更进一步优选为“膨胀起始温度(t)

‑

15℃”以下。

[0463]

(工序4a)

[0464]

工序4a是将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)与支撑体3分离的工序。

[0465]

图16示出了对粘合片2a进行加热而将粘合剂层(x1)与支撑体3分离的工序进行说明的剖面图。

[0466]

工序4a中的加热温度为热膨胀性粒子的膨胀起始温度(t)以上、优选为“高于膨胀起始温度(t)的温度”、更优选为“膨胀起始温度(t) 2℃”以上、进一步优选为“膨胀起始温度(t) 4℃”以上、更进一步优选为“膨胀起始温度(t) 5℃”以上。另外,从节能性以及抑制加热剥离时的被粘附物的热变化的观点出发,工序4a中的加热温度优选为120℃以下的范围、更优选为“膨胀起始温度(t) 50℃”以下、进一步优选为“膨胀起始温度(t) 40℃”以下、特别优选为“膨胀起始温度(t) 20℃”以下。

[0467]

从抑制被粘附物的热变化的观点出发,工序4a中的加热温度在膨胀起始温度(t)以上的范围内,优选为115℃以下、更优选为110℃以下、进一步优选为105℃以下。

[0468]

(工序5a)

[0469]

工序5a是将粘合剂层(x2)和上述加工对象物分离的工序。

[0470]

图17示出了对将粘合剂层(x2)和多个半导体芯片cp分离的工序进行说明的剖面图。

[0471]

将粘合剂层(x2)和多个半导体芯片cp分离的方法根据粘合剂层(x2)的种类而适当选择即可。例如,在粘合剂层(x2)为粘合力会通过照射能量射线而降低的粘合剂层的情况下,在对粘合剂层(x2)照射能量射线而使粘合力降低后进行分离即可。

[0472]

经过上述工序1a~5a,可得到粘贴在热固性膜7上的多个半导体芯片cp。

[0473]

接着,优选将粘贴有多个半导体芯片cp的热固性膜7分割成与半导体芯片cp相同的形状而得到带热固性膜7的半导体芯片cp。作为热固性膜7的分割方法,可采用例如:利用激光的激光切割、扩片、熔断等方法。

[0474]

图18示出了被分割为与半导体芯片cp相同形状的带热固性膜7的半导体芯片cp。

[0475]

对于带热固性膜7的半导体芯片cp,在进一步根据需要而适当实施扩大多个半导体芯片cp彼此的间隔的扩片工序、使扩大了间隔后的多个半导体芯片cp排列的再排列工序、使半导体芯片cp的表背面翻转的翻转工序等之后,从热固性膜7侧粘贴(芯片贴装)至基板。然后,通过使热固性膜发生热固化,从而可以使半导体芯片和基板粘固。

[0476]

就本发明的一个方式的制造方法而言,在制造方法a中也可以不包括工序3a。不包括工序3a的情况下,也可以代替工序4a而包括下述工序4a’。

[0477]

工序4a’:将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)和上

述支撑体分离的工序

[0478]

在使用双面粘合片作为本发明的一个方式的粘合片的情况下,第一方式的半导体装置的制造方法可以是包括下述工序1b~4b的制造方法(以下,也称为“制造方法b”)。

[0479]

工序1b:将加工对象物粘贴于粘合片所具有的粘合剂层(x1)、将支撑体粘贴于上述粘合片所具有的粘合剂层(x2)的工序

[0480]

工序2b:对上述加工对象物实施选自磨削处理及单片化处理中的一种以上处理的工序

[0481]

工序3b:在实施了上述处理后的加工对象物的与上述粘合剂层(x1)相反侧的面粘贴具有热固性的热固性膜的工序

[0482]

工序4b:将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)和上述加工对象物分离的工序

[0483]

对于工序1b~3b,可将在对工序1a~3a的说明中的粘合剂层(x1)替换为粘合剂层(x2)、将粘合剂层(x2)替换为粘合剂层(x1)而进行说明。

[0484]

工序4b是将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)和上述加工对象物分离的工序。

[0485]

工序4b中的粘合片的加热温度等加热条件与在工序4a中的说明相同。

[0486]

通过工序4b,可得到粘贴在热固性膜上的多个半导体芯片。其后,与上述制造方法a的情况同样地,可将热固性膜分割而得到带热固性膜的半导体芯片。

[0487]

制造方法b也可以在工序4b之后具有将粘合剂层(x2)和上述支撑体分离的工序5b。

[0488]

将粘合剂层(x2)和支撑体分离的方法根据粘合剂层(x2)的种类而适当选择即可。例如,在粘合剂层(x2)为粘合力会通过照射能量射线而降低的粘合剂层的情况下,在对粘合剂层(x2)照射能量射线而使粘合力降低后进行分离即可。

[0489]

就本发明的一个方式的制造方法而言,在制造方法b中也可以不包括工序3b。不包括工序3b的情况下,也可以代替工序4b而包括下述工序4b’。

[0490]

工序4b’:将上述粘合片加热至上述膨胀起始温度(t)以上而将粘合剂层(x1)和上述加工对象物分离的工序

[0491]

<另一方式的半导体装置的制造方法>

[0492]

本发明的半导体装置的制造方法并不限定于上述第一方式的半导体装置的制造方法,也可以是与第一方式不同的其它方式的半导体装置的制造方法。

[0493]

作为另一方式的半导体装置的制造方法的一例,可列举将本发明的一个方式的粘合片用作临时固定用片的方法,所述临时固定用片用于作为制造工序的一环的对检查对象物进行检查。作为对检查对象物进行的检查,可列举例如:光学显微镜、利用了激光的缺陷检查(例如,尘埃检查、表面划伤检查、布线图案检查等)、基于目测的表面检查等。

[0494]

作为检查对象物,可列举例如:半导体芯片、半导体晶片、化合物半导体、半导体封装件、电子部件、led元件、蓝宝石基板、显示器、面板用基板等。

[0495]

将本发明的一个方式的粘合片用作用于对检查对象物进行检查的临时固定用片的情况下,可以在粘合片的粘合剂层(x1)粘贴有多个检查对象物的状态下实施检查。也可以在进行了检查之后,例如对上述粘贴有多个检查对象物的粘合剂层(x1)的一部分局部性

3000”)测定了23℃下的膨胀前的热膨胀性粒子的粒子分布。

[0514]

进而,将粒子分布中粒径小的粒子开始计算的累积体积频度相当于50%及90%的粒径分别作为“热膨胀性粒子的平均粒径(d

50

)”及“热膨胀性粒子的90%粒径(d

90

)”。

[0515]

[基材(y)的储能模量e’]

[0516]

将裁切成纵5mm

×

横30mm的基材(y)作为试验样品,使用动态粘弹性测定装置(ta instruments公司制、制品名“dmaq800”)在试验起始温度0℃、试验结束温度200℃、升温速度3℃/分、频率1hz、振幅20μm的条件下测定了在给定温度下的储能模量e’。

[0517]

[粘合剂层(x1)在23℃下的剪切储能模量g’(23)]

[0518]

将粘合剂层(x1)制成直径8mm

×

厚度3mm并将其作为试验样品,使用粘弹性测定装置(anton paar公司制、装置名“mcr300”)在试验起始温度0℃、试验终止温度300℃、升温速度3℃/分、频率1hz的条件下,利用扭转剪切法测定了在23℃下的剪切储能模量g’(23)。

[0519]

[非膨胀性粘合剂层(x1’)的剪切储能模量g’]

[0520]

为了测定排除了热膨胀性粒子的影响的剪切储能模量g’,制作了除了使各实施例中不含有热膨胀性粒子以外与粘合剂层(x1)具有相同构成的非膨胀性粘合剂层(x1’)作为与各实施例的粘合剂层(x1)相对应的剪切储能模量测定用试样,测定了其剪切储能模量g’。将非膨胀性粘合剂层(x1’)制成直径8mm

×

厚度3mm并将其作为试验样品,使用粘弹性测定装置(anton paar公司制、装置名“mcr300”)在试验起始温度0℃、试验终止温度300℃、升温速度3℃/分、频率1hz的条件下,利用扭转剪切法测定了在23℃下的剪切储能模量g’(23)、和在热膨胀性粒子的膨胀起始温度(t)下的剪切储能模量g’(t)。

[0521]

需要说明的是,作为剪切储能模量测定用试样的非膨胀性粘合剂层(x1’)的热膨胀性粒子的膨胀起始温度(t),是指与剪切储能模量测定用试样对应的实施例的粘合剂层(x1)中含有的热膨胀性粒子的膨胀起始温度(t),在本实施例中,如后所述,是指88℃。

[0522]

合成例1

[0523]

(氨基甲酸酯丙烯酸酯类预聚物的合成)

[0524]

将重均分子量(mw)3,000的聚丙二醇100质量份(固体成分换算值;下同)、六亚甲基二异氰酸酯4质量份、及二月桂酸二辛基锡0.02质量份混合,在80℃下搅拌6小时,由此得到了反应物。针对所得反应物,利用红外光谱法测定ir光谱的结果,确认到异氰酸酯基已基本消失。

[0525]

然后,相对于所得反应物的总量混合丙烯酸2

‑

异氰基乙酯1质量份,在80℃下搅拌3小时,由此得到了氨基甲酸酯丙烯酸酯类预聚物。针对所得氨基甲酸酯丙烯酸酯类预聚物,利用红外光谱法测定ir光谱的结果,确认到异氰酸酯基已基本消失。所得氨基甲酸酯丙烯酸酯类预聚物的重均分子量(mw)为25,000。

[0526]

制造例1~3

[0527]

(聚合性组合物的制造)

[0528]

以表1中记载的配合组成将表1中记载的各成分混合,得到了无溶剂型聚合性组合物。需要说明的是,表1中记载的各成分的详情如下所述。

[0529]

[聚合性乙烯基单体]

[0530]

2eha:丙烯酸2

‑

乙基己酯((a1

‑

1)成分)

[0531]

ibxa:丙烯酸异冰片酯((a1

‑

2)成分)

[0532]

hea:丙烯酸2

‑

羟基乙酯((a1

‑

3)成分)

[0533]

4hba:丙烯酸4

‑

羟基丁酯((a1

‑

3)成分)

[0534]

[多官能(甲基)丙烯酸酯单体]

[0535]

三官能单体:异氰脲酸环氧乙烷改性三丙烯酸酯((a1

‑

4)成分)

[0536]

[多官能(甲基)丙烯酸酯预聚物]

[0537]

氨基甲酸酯丙烯酸酯类预聚物:合成例1中制备的成分((a2)成分)

[0538]

聚丙烯酰基丙烯酸酯类预聚物:“kaneka xmap(注册商标)rc100c”(株式会社钟化制、两末端具有丙烯酰基的聚丙烯酸类预聚物、重均分子量(mw):21,500)((a2)成分)

[0539]

[光聚合引发剂]

[0540]1‑

羟基环己基苯基酮

[0541]

[热膨胀性粒子]

[0542]

akzonobel公司制、制品名“expancel(注册商标)031

‑

40”(du型)、膨胀起始温度(t)=88℃、平均粒径(d

50

)=12.6μm、90%粒径(d

90

)=26.2μm

[0543]

需要说明的是,表1的“粘合剂层(x1)或非膨胀性粘合剂层(x1’)的组成”中的

“‑”

表示未配合该成分。

[0544]

(粘合片的制造)

[0545]

使用上述制造的无溶剂型聚合性组合物、按照下述顺序制造了粘合片。

[0546]

将无溶剂型聚合性组合物涂布于聚对苯二甲酸乙二醇酯(pet)类剥离膜(琳得科株式会社制、制品名“sp

‑

pet381031”、厚度:38μm)的剥离处理面上,形成了聚合性组合物层。对该聚合性组合物层,以照度150mw/cm2、光量100mj/cm2的条件照射紫外线而进行了预聚。此时,在实施例中,通过在具有与图4所示同样构成的内置有制冷剂循环用配管的不锈钢制的冷却用器具上载置剥离膜及聚合性组合物层、并使配管内循环20℃的制冷剂,可以经由剥离膜而将聚合性组合物层冷却。其中,以使得所得粘合剂层(x1)的厚度达到表1中记载的厚度的方式对聚合性组合物层的厚度进行了调整。

[0547]

接着,在上述聚合性组合物层露出的一面粘贴作为基材(y)的聚对苯二甲酸乙二醇酯膜(东洋纺株式会社制、cosmo shine(注册商标)、商品编号“pet50a4300”、厚度:50μm),得到了依次层叠有剥离膜、聚合性组合物层、基材(y)的层叠体。需要说明的是,基材(y)在23℃下的储能模量e’(23)为3.0

×

109pa、基材(y)在热膨胀性粒子的膨胀起始温度(t)下的储能模量e’(t)为2.4

×

109pa。

[0548]

对上述得到的层叠体,从剥离膜侧以照度200mw/cm2、光量2,000mj/cm2(以500mj/cm2照射4次)的条件照射紫外线而形成粘合剂层(x1),得到了依次层叠有剥离膜、粘合剂层(x1)及基材(y)的粘合片。

[0549]

需要说明的是,进行紫外线照射时的上述的照度及光量是使用照度/光量计(eit公司制、制品名“uv power puck ii”)而测定的值。

[0550]

接着,对各例中制作的粘合片进行了下述的评价。将评价结果示于表2。

[0551]

[粘合剂层(x1)在热膨胀前在23℃下的粘合力的测定]

[0552]

从裁切成25mm

×

250mm的粘合片的粘合剂层(x1)去除剥离膜,将所露出的粘合剂层(x1)的表面相对于硅镜面晶片的镜面基于jis z0237:2000、利用2kg的橡胶辊进行贴合,随后立即在23℃、50%rh(相对湿度)的环境中静置了20分钟。

[0553]

在上述条件下静置后,在23℃、50%rh(相对湿度)的环境中使用拉伸试验机(株式会社a&d制、制品名“tensilon(注册商标)”)、基于jis z0237:2000、利用180

°

剥离法、以拉伸速度300mm/分测定了粘合剂层(x1)的粘合力。

[0554]

[粘合剂层(x1)在热膨胀后在23℃下的粘合力的测定]

[0555]

另外,将上述试验样品载置于热板上,使得硅镜面晶片成为与热板接触的一侧、粘合片侧成为不与热板接触的一侧,在热膨胀性粒子的膨胀起始温度以上的100℃下加热1分钟,在标准环境(23℃、50%rh(相对湿度))中静置60分钟之后,基于jis z0237:2000、利用180

°

剥离法、以拉伸速度300mm/分测定了粘合剂层(x1)的粘合力。

[0556]

需要说明的是,在为了测定而将粘合片固定时粘合力过小而发生预想外的剥离、难以进行粘合力的测定的情况下,其粘合力视为0n/25mm。

[0557]

[自剥离性的评价]

[0558]

从裁切成50mm

×

50mm的粘合片的粘合剂层(x1)去除剥离膜,基于jis z0237:2000、利用2kg的橡胶辊将所露出的粘合剂层(x1)的表面与硅镜面晶片的镜面贴合,随后立即在23℃、50%rh(相对湿度)的环境中静置20分钟后,将其作为试验样品。接着,将该试验样品载置于热板上,使得硅镜面晶片成为与热板接触的一侧、粘合片侧成为不与热板接触的一侧,在热膨胀性粒子的膨胀起始温度以上的100℃下进行了最大60秒钟的加热。求出在进行了60秒钟加热的时刻的粘合片的剥离面积的比例(%)(剥离面积

×

100/粘合片整体的面积),并按照以下基准进行了评价。

[0559]

a:在60秒钟以内粘合片发生整面剥离的情况。

[0560]

b:加热60秒钟而发生了剥离的面积为30%以上且小于100%的情况。

[0561]

c:加热60秒钟而发生了剥离的面积小于30%的情况。

[0562]

另外,针对评价为“a”的样品,测定了直到整面剥离为止所需要的时间(秒钟)。

[0563]

[粘合剂层(x1)中的发生了膨胀的热膨胀性粒子的个数比例]

[0564]

将实施例中得到的粘合片裁切成5mm

×

5mm的大小,从粘合剂层(x1)去除剥离膜,对所露出的粘合剂层(x1)的表面利用数码显微镜(keyence公司制、制品名“digital microscope vhx

‑

5000”)进行观察,将由得到的放大图像(500μm

×

500μm)测定的粒径在膨胀前的热膨胀性粒子的90%粒径(d

90

)以下的热膨胀性粒子的个数设为m1、将粒径大于90%粒径(d

90

)的热膨胀性粒子的数设为m2,对各自的个数进行了计数。

[0565]

作为发生了膨胀的热膨胀性粒子的个数相对于全部热膨胀性粒子的个数的比例,计算出p=100

×

[m2/(m1 m2)](%),并按照以下的基准进行了评价。

[0566]

a:p为12%以下。

[0567]

b:p超过12%且为15%以下。

[0568]

c:p超过15%且为20%以下。

[0569]

f:p超过20%。

[0570]

[表1]

[0571][0572]

[表2]

[0573][0574]

由表2可知,实施例的粘合片均在加热剥离前,在粘合剂层(x1)中包含有足够量的未膨胀的热膨胀性粒子,尽管具有充分的粘合力,但能够在低温(100℃)进行加热剥离。另外可知,对于这些粘合片,可以通过调整聚合性组合物的组成及粘合剂层(x1)的厚度等而将粘合力、自剥离性、剪切储能模量调整至适当的范围,进而,还能够对翘曲的程度实现适当的调整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。