1.本发明属于聚酯薄膜领域,尤其涉及一种用于防水卷材的聚酯薄膜及其制备方法。

背景技术:

2.防水材料在建筑施工中占有很重要的地位。例如,道路桥梁、屋顶或需要防水的建筑物的施工中,需要铺制大量的防水材料,以防止渗漏,因而防水材料的质量和使用寿命直接影响到整个建筑工程的质量。聚酯薄膜机械强度高,耐高温和低温,耐化学药品性、耐油性、气密性和保香性良好,具有广泛的应用,是常用的阻透性复合薄膜基材之一,但用于防水卷材时,由于其延伸率不高,往往不能满足抗形变的要求,容易导致成品沥青卷材开裂,防水效果下降。

3.cn201710393112.1公开了一种改性沥青防水卷材,包括胎基层b、粘结在胎基层b上的上表层a和粘结在胎基层b下的下表层c,其中上表层a与胎基层b,及胎基层b和下表层c均采用弹性体改性沥青相互粘结,胎基层b采用玻璃纤维薄膜制得,上表层a采用聚乙烯膜、耐高温聚酯薄膜或细砂制得,下表层c采用聚乙烯膜制得,该发明改性沥青工艺复杂,且所用基膜仍以聚乙烯膜为主,其耐温性差,以改性沥青作为粘结剂时,整体卷材的平整性较差。

4.cn201910174731.0公开了一种防水卷材用高延伸率聚酯改性合金膜及其制备方法,该薄膜由上表层、芯层和下表层组成;上表层由pet和含sio2抗粘结剂的pet母料组成,芯层由pet、sebs热塑性弹性体、pe

‑

g

‑

mah组成,下表层由petg组成,该薄膜具有良好的韧性和较高的延伸率,及优异的印刷性能和涂覆性能,表面无须经过任何特别的电晕处理,就可进行各种印刷或喷涂,其耐温性虽然较pe交叉合金膜提高很多,但其收缩率仍然较大,遇到高温沥青时存在收缩变形的问题。

5.因此,如何获得制备一种用于防水卷材的延伸率高且具有耐温性的聚酯薄膜成为本领域亟待解决的技术问题。

技术实现要素:

6.针对上述现有技术中存在的缺陷,本发明的目的在于提供一种用于防水卷材的聚酯薄膜及其制备方法,在保持聚酯薄膜原有耐温性的同时提高薄膜的延伸率,以满足聚酯薄膜在建筑防水卷材上的应用需求。

7.为此,本发明采用如下的技术方案:

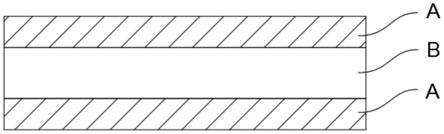

8.一种用于防水卷材的聚酯薄膜,为aba型三层共挤聚酯薄膜,a层为表层,b层为芯层;

9.a层包括重量百分比为65%~85%的高黏度pet和15%~35%的高浓度开口母粒;高黏度pet的特性黏度为0.7~0.82dl/g,高浓度开口母粒为二氧化硅母粒,所述母粒中二氧化硅的含量为30~40%;

10.b层包括重量百分比为10%~60%的petg、2%~20%的聚氨酯改性聚酯和40%~88%的pet。

11.相较于特征黏度为0.63~0.68dl/g的普通pet,高黏度pet的分子链较长,充分结晶后耐温性好,可以改善芯层中引入petg组分导致薄膜耐温性变差的问题。

12.无定型petg的存在可以增加聚酯薄膜的塑性,分子链取向更容易,聚氨酯改性聚酯的存在可以提升聚酯的弹性,从而提高聚酯薄膜在拉伸时的延伸率。

13.聚酯薄膜的断裂伸长率大于160%。

14.进一步,聚酯薄膜的厚度为19~75μm。

15.进一步,所述聚氨酯改性聚酯由端羟基聚酯预聚物与端基为nco的聚氨酯反应制得。

16.聚氨酯链段以

‑

nco与不饱和聚酯链段上

‑

oh反应,接枝到聚酯分子链上,增加了体系的交联度,同时聚氨酯赋予薄膜韧性,有利于体系延伸率的提高。

17.用于防水卷材的聚酯薄膜制备方法,包括以下步骤:

18.s1:将petg、聚氨酯改性聚酯和pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将所述芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去所述主原料熔体中的水分、低聚物和杂质,生成主挤熔体;

19.s2:将高黏度pet和高浓度开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将所述表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去所述辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体;

20.s3:将所述主挤熔体和所述辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

21.s4:所述挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

22.s5:所述铸片经牵引进入纵拉区进行纵向拉伸,所述纵向拉伸采用低温拉伸和低倍率拉伸;纵向拉伸后经牵引进入横拉区进行横向拉伸,所述横向拉伸采用低温拉伸和低倍率拉伸,形成薄膜;

23.s6:所述薄膜经测厚反馈、展平、除静电和收卷,制得用于防水卷材的聚酯薄膜。

24.进一步,所述步骤s1中主挤出机加料段温度为255~265℃,熔融段和均化段温度为260~270℃,熔体输送段温度为265~275℃。

25.进一步,所述s2中辅挤出机加料段温度为270~280℃,熔融段和均化段温度为280~290℃,熔体输送段温度为285~295℃。

26.芯层及表层的原料不同,为得到合适的主挤出体和辅挤出体,需要对芯层及表层在不同阶段的温度进行控制。控制芯层制备过程中的加料段、熔融段、均化段及输送段的温度在较低范围内能减少芯层中petg和聚氨酯改性聚酯的热降解;控制表层制备过程中加料段、熔融段、均化段及输送段的温度在较高范围内是由于高黏度pet需要提高温度来增加熔体流动性,以便于拉伸加工。

27.进一步,所述聚氨酯改性聚酯的制备方法包括以下步骤:

28.s1:采用过量的乙二醇与pta反应,得到端羟基聚酯预聚物;

29.s2:将过量的tdi和/或mdi滴加到聚醚和/或聚酯二元醇中,得到端基为nco的聚氨酯;

30.s3:所述端羟基聚酯预聚物与所述端基为nco的聚氨酯进行反应,得到所述聚氨酯

改性聚酯。

31.进一步,纵向拉伸温度为85~95℃,横向拉伸温度为90~105℃。

32.进一步,纵向拉伸倍率为1.3~2.6倍,横向拉伸倍率为2.0~3.3倍。

33.聚酯薄膜为结晶型聚合物,拉伸时的应力应变,存在屈服、颈缩、断裂等阶段,而延伸率的高低主要体现在颈缩阶段。从微观角度分析,颈缩阶段的长短主要与分子链的取向程度和取向难易有关,拉伸前分子链的取向程度越低,且分子链本身容易取向,则有越高的延伸率。

34.分子链取向程度取决于分子链运动的容易程度,因此低温拉伸可以降低分子链取向度;对于拉伸倍率,分子链是沿着拉伸方向进行取向的,倍率越大拉伸越充分,分子链取向度越高,因此控制拉伸倍率也可以降低分子链取向度。采用本方法制备的聚酯薄膜,可以控制聚酯分子链的取向程度保持在较低水平。

35.本发明通过对aba三层共挤聚酯薄膜芯层的petg和聚氨酯改性聚酯进行共混改性,结合聚酯薄膜制备中的低温拉伸和低倍率拉伸的工艺,控制聚酯分子链的取向程度和取向难易,实现提高聚酯薄膜延伸率的目的;同时在表层采用高黏度pet以保证整体聚酯薄膜的热收缩与普通pet保持一致,保障提高聚酯薄膜延伸率的同时不对热收缩性产生显著的影响,从而作为防水卷材实现在建筑工程中的应用。

附图说明

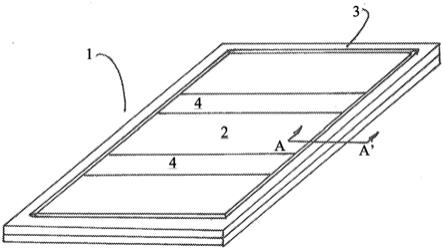

36.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中,

37.图1是采用本发明制备方法制备的用于防水卷材的聚酯薄膜结构示意图;

38.其中:a为表层,b为芯层。

具体实施方式

39.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

40.实施例1

41.如图1中,用于防水卷材的聚酯薄膜为aba型三层共挤结构,a层为高黏度pet和高浓度开口母粒,b层为petg、聚氨酯改性聚酯和pet。

42.其中,a层各组分按照质量百分比计,粘度为0.76dl/g的pet为75%,二氧化硅含量为30%的开口母粒为25%,b层中各组分按照质量百分比计,petg为20%,聚氨酯改性聚酯为10%,pet为70%。

43.聚氨酯改性聚酯通过端羟基聚酯预聚物与端基为nco的聚氨酯进行反应制备;其中,

44.s1:采用过量的乙二醇与精对苯二甲酸(pta)反应,乙二醇与pta的摩尔比为(1.2~1.5):1,反应温度220~230℃,反应时间为1~1.5h,得到端羟基聚酯预聚物;

45.s2:将过量的甲苯二异氰酸酯(tdi)和/或二苯基甲烷二异氰酸酯(mdi)滴加到聚醚和/或聚酯二元醇中,过量的甲苯二异氰酸酯(tdi)和/或二苯基甲烷二异氰酸酯(mdi)与

聚醚和/或聚酯二元醇的摩尔比为(1.8~2.0):1,加入催化剂二月桂酸二丁基锡(dbt

‑

dl),在75~85℃条件下反应2~3h,得到端基为nco的聚氨酯;

46.s3:所述端羟基聚酯预聚物与所述端基为nco的聚氨酯进行反应,端羟基聚酯预聚物与端基为nco的聚氨酯摩尔比(1~1.5):(1~1.5),反应温度70~75℃,反应时间1~2h,得到所述聚氨酯改性聚酯。

47.聚酯薄膜按如下工艺进行制备:

48.s1:将petg、聚氨酯改性聚酯和pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去主原料熔体中的水分、低聚物和杂质,生成主挤熔体,主挤出机加料段温度控制在255℃,熔融段和均化段温度控制在260℃,熔体输送段温度控制在265℃;

49.s2:将高黏度pet和高浓度开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体,辅挤出机加料段稳定设定为270℃,熔融段和均化段温度设定为280℃,熔体输送段温度设定为285℃;

50.s3:将主挤熔体和辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

51.s4:挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

52.s5:铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在88℃,纵向拉伸倍率为2.4倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在92℃,横向拉伸倍率为3.1倍,形成薄膜;

53.s6:薄膜经测厚反馈、展平、除静电和收卷,制得厚度为50μm用于防水卷材的聚酯薄膜。

54.实施例2

55.如图1中,用于防水卷材的聚酯薄膜为aba型三层共挤结构,a层为高黏度pet和高浓度开口母粒,b层为petg、聚氨酯改性聚酯和pet。

56.其中,a层各组分按照质量百分比计,粘度为0.70dl/g的pet为65%,二氧化硅含量为40%的开口母粒为35%,b层中各组分按照质量百分比计,petg为30%,聚氨酯改性聚酯为15%,pet为55%。

57.聚氨酯改性聚酯通过端羟基聚酯预聚物与端基为nco的聚氨酯进行反应制备;其中,采用过量的乙二醇与pta反应,得到端羟基聚酯预聚物;过量的mdi滴加到聚酯二元醇中,得到端基为nco的聚氨酯。

58.本实施例中,聚酯薄膜按如下工艺进行制备:

59.s1:将petg、聚氨酯改性聚酯和pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去主原料熔体中的水分、低聚物和杂质,生成主挤熔体,主挤出机加料段温度设定为260℃,熔融段和均化段温度设定为265℃,熔体输送段温度设定为270℃;

60.s2:将高黏度pet和高浓度开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体,辅挤出机

加料段温度设定为275℃,熔融段和均化段温度设定为285℃,熔体输送段温度设定为290℃;

61.s3:将主挤熔体和辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

62.s4:挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

63.s5:铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在90℃,纵向拉伸倍率为2.3倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在100℃,横向拉伸倍率为2.9倍,形成薄膜;

64.s6:薄膜经测厚反馈、展平、除静电和收卷,制得厚度为20μm用于防水卷材的聚酯薄膜。

65.实施例3

66.如图1中,用于防水卷材的聚酯薄膜为aba型三层共挤结构,a层为高黏度pet和高浓度开口母粒,b层为petg、聚氨酯改性聚酯和pet。

67.其中,a层各组分按照质量百分比计,粘度为0.82dl/g的pet为85%,二氧化硅含量为30%的开口母粒为15%,b层中各组分按照质量百分比计,petg为10%,聚氨酯改性聚酯为5%,pet为85%。

68.聚氨酯改性聚酯通过端羟基聚酯预聚物与端基为nco的聚氨酯进行反应制备;其中,采用过量的乙二醇与pta反应,得到端羟基聚酯预聚物;过量的tdi和mdi的混合物滴加到聚醚和聚酯二元醇的混合物中,得到端基为nco的聚氨酯。

69.本实施例中,聚酯薄膜按如下工艺进行制备:

70.s1:将petg、聚氨酯改性聚酯和pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去主原料熔体中的水分、低聚物和杂质,生成主挤熔体,主挤出机加料段温度设定为265℃,熔融段和均化段温度设定为270℃,熔体输送段温度设定为275℃;

71.s2:将高黏度pet和高浓度开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体,辅挤出机加料段温度设定为280℃,熔融段和均化段温度设定为290℃,熔体输送段温度设定为295℃;

72.s3:将主挤熔体和辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

73.s4:挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

74.s5:铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在95℃,纵向拉伸倍率为2.3倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在105℃,横向拉伸倍率为3.2倍,形成薄膜;

75.s6:薄膜经测厚反馈、展平、除静电和收卷,制得厚度为50μm用于防水卷材的聚酯薄膜。

76.实施例4

77.如图1中,用于防水卷材的聚酯薄膜为aba型三层共挤结构,a层为高黏度pet和高浓度开口母粒,b层为petg、聚氨酯改性聚酯和pet。

78.其中,a层各组分按照质量百分比计,粘度为0.76dl/g的pet为70%,二氧化硅含量

为30%的开口母粒为30%,b层中各组分按照质量百分比计,petg为50%,聚氨酯改性聚酯为15%,pet为35%。

79.聚氨酯改性聚酯通过端羟基聚酯预聚物与端基为nco的聚氨酯进行反应制备;其中,采用过量的乙二醇与pta反应,得到端羟基聚酯预聚物;过量的tdi和mdi的混合物滴加到聚醚中,得到端基为nco的聚氨酯。

80.本实施例中,聚酯薄膜按如下工艺进行制备:

81.s1:将petg、聚氨酯改性聚酯和pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去主原料熔体中的水分、低聚物和杂质,生成主挤熔体,主挤出机加料段温度设定为265℃,熔融段和均化段温度设定为270℃,熔体输送段温度设定为275℃;

82.s2:将高黏度pet和高浓度开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体,辅挤出机加料段温度设定在280℃,熔融段和均化段温度设定在290℃,熔体输送段温度设定在295℃;

83.s3:将主挤熔体和辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

84.s4:挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

85.s5:铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在85℃,纵向拉伸倍率为2.0倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在90℃,横向拉伸倍率为3.2倍,形成薄膜;

86.s6:薄膜经测厚反馈、展平、除静电和收卷,制得厚度为75μm用于防水卷材的聚酯薄膜。

87.对比例1

88.对比例1与实施例1相比,用于防水卷材的aba型聚酯薄膜每层的组分及组分的重量百分比完全相同,聚氨酯改性聚酯的制备方法亦完全相同,其区别在于:将所得铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在100℃,纵向拉伸倍率为3.6倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在110℃,横向拉伸倍率位4.0倍,形成薄膜。

89.对比例2

90.用于防水卷材的aba型聚酯薄膜每层的组分及组分的重量百分比完全相同,聚氨酯改性聚酯的制备方法亦完全相同,其区别在于:步骤s1中主挤出机加料段温度为270℃,熔融段和均化段温度为275℃,熔体输送段温度为280℃。

91.所述s2中辅挤出机加料段温度为260℃,熔融段和均化段温度为270℃,熔体输送段温度为275℃。

92.对照例

93.在aba型三层共挤聚酯薄膜的a层为普通pet和开口母粒,b层为普通pet,其中,a层各组分按照质量百分比计,粘度为0.68dl/g的pet 80%,二氧化硅含量为0.3%的开口母粒为20%,b层中各组分按照质量百分比计,pet为100%。

94.聚酯薄膜按如下工艺进行制备:

95.s1:将pet通过吸料系统送至主挤出机相应的料仓内,通过失重秤控制配比,获得芯层原料,将芯层原料加至主挤出机中,经熔融、抽真空、过滤处理,得到主原料熔体,除去主原料熔体中的水分、低聚物和杂质,生成主挤熔体,主挤出机加料段温度为255~265℃,熔融段和均化段温度为260~270℃,熔体输送段温度为265~275℃;

96.s2:将普通pet和开口母粒通过吸料系统送至辅挤出机相应的料仓内,通过失重秤控制配比,获得表层原料,将表层原料加至辅挤出机中,经熔融、抽真空、过滤处理,得到辅原料熔体,除去辅原料熔体中的水分、低聚物和杂质后,生成辅挤熔体,辅挤出机加料段温度为270~280℃,熔融段和均化段温度为280~290℃,熔体输送段温度为285~295℃;

97.s3:将主挤熔体和辅挤熔体在三层模头中汇合挤出,得到挤出熔体;

98.s4:挤出熔体贴附到冷鼓表面进行冷却,得到铸片;

99.s5:铸片经牵引进入纵拉区进行纵向拉伸,纵向拉伸温度控制在88~92℃,纵向拉伸倍率为2.4倍;纵向拉伸后经牵引进入横拉区进行横向拉伸,横向拉伸温度控制在92~100℃,横向拉伸倍率为3.1倍,形成薄膜;

100.s6:薄膜经测厚反馈、展平、除静电和收卷,制得厚度为50μm用于防水卷材的聚酯薄膜。

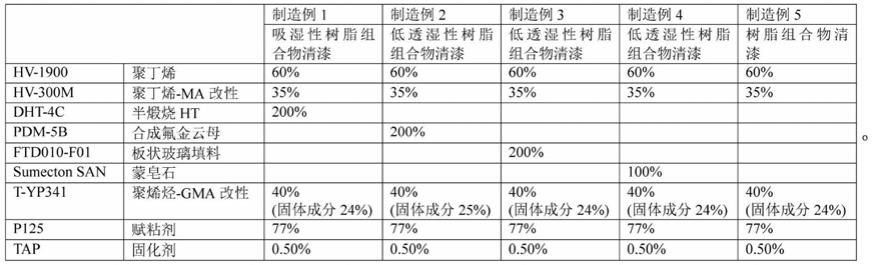

101.将上述实施例1~4所制备的薄膜分别检测拉伸强度、断裂伸长率和热收缩,并与对比例1

‑

3及对照例进行对比,具体结果如表1所示:

102.表1不同实施例的薄膜及对照薄膜的性能比较

[0103][0104]

从上述数据可以看出,本发明实施例所制备得到的聚酯薄膜的断裂伸长率获得了显著的提高,同时热收率可以保持与普通pet差别不大的水平,强度方面与普通pet相比略有下降,这是由于控制了取向度引起的,总体而言,通过配方的调配与工艺的控制,实现了提高聚酯薄膜延伸率的同时不对热收缩性产生显著影响的效果。

[0105]

应当指出,以上具体实施例仅用于说明本发明而不用于限制本发明的范围,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本技术所附权利要求所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。