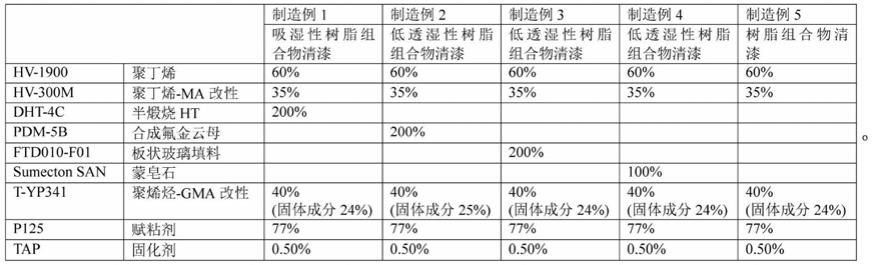

1.本发明涉及可穿戴设备领域,具体涉及碳纤维预浸料的铺层方法、碳纤维预制品和可穿戴设备。

背景技术:

2.可穿戴设备对我们的生活、感知带来了很大的转变,应用越来越广泛。例如vr(virtual reality,虚拟现实)设备的虚拟现实技术受到越来越多人的认可,用户在虚拟现实世界里体验到最真实的感受,其模拟环境的真实性与现实世界难辨真假,让人身临其境的感觉。同时,虚拟现实具有一切人类所拥有的感知功能,比如听觉、视觉、触觉、味觉、嗅觉等感知系统;最后,它具有超强的仿真系统,真正实现了人机交互,使人在操作过程中,可以随意操作并且得到环境最真实的反馈。正是虚拟现实技术的存在性、多感知性、交互性等特征使它受到了许多人的喜爱。还有ar(augmented reality,增强现实)设备的增强现实技术是一种虚拟信息与真实世界巧妙融合的技术,广泛运用了多媒体、三维建模、实时跟踪及注册、智能交互、传感等多种技术手段,将计算机生成的文字、图像、三维模型、音乐、视频等虚拟信息模拟仿真后,应用到真实世界中,两种信息互为补充,从而实现对真实世界的“增强”。

3.轻量化是可穿戴设备的重要发展趋势和要求,例如vr或ar设备普遍存在重量偏高的问题,用户在使用过程中存在头部压迫感和疲劳感,严重影响了使用的舒适性。

技术实现要素:

4.本发明的主要目的是提供一种碳纤维预浸料的铺层方法、碳纤维预制品和可穿戴设备,旨在改善目前可穿戴设备的外壳重量偏重的问题。

5.为实现上述目的,本发明提供了一种碳纤维预浸料的铺层方法,包括以下步骤:

6.将原始碳纤维预浸料裁剪为多层碳纤维预浸片;

7.将其中部分所述碳纤维预浸片切孔,以形成开设有多个通孔的碳纤维预浸片;

8.将未切孔的一层所述碳纤维预浸片作为底层;

9.在所述底层上依次堆叠多层切孔的所述碳纤维预浸片;

10.在切孔的所述碳纤维预浸片上铺叠未切孔的另一层所述碳纤维预浸片作为顶层,得到碳纤维预制品。

11.可选地,任意相邻的两层切孔的所述碳纤维预浸片上的所述通孔呈交错设置。

12.可选地,所述原始碳纤维预浸料为单向碳纤维预浸带。

13.可选地,任意相邻的两层所述碳纤维预浸带的碳纤维束呈交错设置。

14.可选地,所述原始碳纤维预浸料为编织碳纤维预浸布。

15.可选地,所述原始碳纤维预浸料的基材为热塑性树脂或热固性树脂。

16.可选地,采用冲压模具对其中部分所述碳纤维预浸片切孔。

17.此外,本发明还提供了一种碳纤维预制品,采用如上所述的碳纤维预浸料的铺层

方法制备得到。

18.再者,本发明还提供了一种可穿戴设备,包括外壳,所述外壳采用如上所述的碳纤维预制品热压成型。

19.可选地,所述热压成型的温度为150~170℃,时间为1~1.5min。

20.在本发明的技术方案中,通过将原始碳纤维预浸料裁剪为多层碳纤维预浸片,然后将部分碳纤维预浸片切孔,得到开设有多个通孔的碳纤维预浸片,将两层没有切孔的碳纤维预浸片分别作为底层和顶层,中间依次堆叠多层切孔的碳纤维预浸片,由于位于底层和顶层的碳纤维预浸片没有切孔,能够保持平整的外观,热压成型后,不会破坏可穿戴设备外壳的外观,而位于中间的碳纤维预浸片均开设有多个通孔,能够减轻可穿戴设备的重量,提高用户的使用舒适度。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

22.图1为本发明碳纤维预浸料的铺层方法的一实施例的流程示意图;

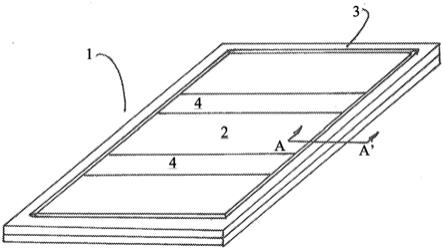

23.图2为本发明碳纤维预制品一实施例的的分解示意图;

24.图3为本发明碳纤维预制品一实施例的的结构示意图;

25.图4为本发明一实施例选用单向碳纤维预浸带作为原始碳纤维预浸料的示意图;

26.图5为本发明一实施例选用编织碳纤维预浸布作为原始碳纤维预浸料的示意图。

27.附图标号说明:

28.10碳纤维预制品11碳纤维预浸片12通孔111碳纤维束112树脂基体

ꢀꢀ

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

31.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范

围之内。

32.本发明提供了一种碳纤维预浸料的铺层方法,图1为本发明铺层方法一实施例的流程示意图,结合图2和图3,该方法包括以下步骤:

33.s10、将原始碳纤维预浸料裁剪为多层碳纤维预浸片11;

34.碳纤维是一种轻质高强的材料,十分适合用于减重场合,目前在汽车、航空航天、体育器材等都有广泛的应用,碳纤维可以与不同的树脂基体112预浸成碳纤维预浸料。所述原始碳纤维预浸料的基材为热塑性树脂或热固性树脂,例如pa(聚酰胺)、pp(聚丙烯)、pps(聚亚苯基硫醚)、pc(聚碳酸酯)或环氧树脂等。由于原始碳纤维预浸料的厚度较厚,制备可穿戴设备的外壳厚度较薄,因此先将原始碳纤维预浸料裁切为更薄的多层片状结构,最后再经切孔处理、铺叠后热压成型。具体可采用冲压模具模切或者用剪刀、小刀直接裁剪得到层状的碳纤维预浸片11。

35.s20、将其中部分所述碳纤维预浸片11切孔,以形成开设有多个通孔12的碳纤维预浸片11;

36.其中两层碳纤维预浸片11无需切孔,其它部分可以直接开设通孔12,且每层碳纤维预浸片11均开设有多个通孔12。可采用冲压模具对其中部分所述碳纤维预浸片11切孔,如冲孔膜,提高了切孔精度及效率。

37.s30、将未切孔的一层所述碳纤维预浸片11作为底层;

38.也即是说,第一层碳纤维预浸片11没有切孔,可直接在上面堆叠切孔的碳纤维预浸片11。

39.s40、在所述底层上依次堆叠多层切孔的所述碳纤维预浸片11;

40.作为可穿戴设备的外壳,对内部结构进行保护作用,需有一定的刚度和强度,外壳的刚性和强度与碳纤维预浸片11的厚度呈正比,为了提高刚性和强度,需要增加碳纤维预浸片11的厚度或层数,以保证产品重量的增加。位于中间层的碳纤维预浸片11均经过切孔处理,因此可以在保证可穿戴设备外壳的刚性和强度的前提下,减轻外壳的重量。可根据不同结构厚度、强度和刚性的需求,调整每层碳纤维预浸片11的通孔12的孔径和间距,以得到不同的减重效果。

41.s50、在切孔的所述碳纤维预浸片11上铺叠未切孔的另一层所述碳纤维预浸片11作为顶层,得到碳纤维预制品10。

42.位于底层和顶层的碳纤维预浸片11未经过切孔处理,将碳纤维预制品10热压成型得到可穿戴设备的外壳后,可以保持外壳的平整外观,而中间的碳纤维预浸片11均开设有多个通孔12,减轻了产品的重量。

43.本发明的碳纤维预制品10含有多层依次堆叠的碳纤维预浸片11,其中,位于外侧的两层碳纤维预浸片11没有经过切孔处理,能够保证外观的平整性,而位于中间的碳纤维预浸片11每层都有经过切孔处理,既能保证经碳纤维预制品10热压成型的可穿戴设备的外壳外观平整,又能在外壳的刚性和强度不变的前提下,减轻外壳的重量,提高了用户使用的舒适度。

44.作为一种优选地实施方式,任意相邻的两层切孔的所述碳纤维预浸片11上的所述通孔12呈交错设置,即相邻两层的碳纤维预浸片11之间的通孔12不重合,层与层之间能够相互遮盖,以保持整体的强度和刚性,同时防止了透光。铺叠碳纤维预浸片11的时候,可以

手工操作,注意相邻两层碳纤维预浸片11之间的通孔12不会有重合即可。将裁剪的每层碳纤维预浸片11的尺寸相同,将碳纤维预浸片11铺叠时,碳纤维预浸片11的周缘对应;对所述碳纤维预浸片11进行切孔时,可以改变不同层碳纤维预浸片11上通孔12的排布方式,例如一层碳纤维预浸片11上开设四行两列通孔12,另一层碳纤维预浸片11上开设三行三列通孔12,而且将这两层碳纤维预浸片11堆叠重合时,上下两层的通孔12都不对应,呈交叉排列。或者通过改变不同层碳纤维预浸片11上通孔12之间的间距也可实现交叉排列。

45.在一实施例中,原始碳纤维预浸料为单向碳纤维预浸带,如图4所示,单向碳纤维预浸带是将单向碳纤维束111分散后与树脂基体112预浸,存在各向异型的特点,碳纤维束111呈单向间隔排布,质量轻且强度高。

46.若原始碳纤维预浸料为单向碳纤维预浸带,堆叠碳纤维预浸片11时,任意相邻的两层所述碳纤维预浸带的碳纤维束111呈交错设置。由于单向碳纤维预浸带具有各向异型的特点,不同方向的碳纤维的性能不相同,若将相邻两层的碳纤维预浸带的碳纤维束111按照不同方向排布,可以使得碳纤维预制品10在各个方向上的性能保持均匀。例如,以四层碳纤维预浸片11的堆叠结构举例,按照90

°

/0

°

/90

°

/0

°

的铺层方式铺叠,能够保证最后得到的碳纤维预制品10性能更均匀,更完整。

47.在另一实施例中,所述原始碳纤维预浸料为编织碳纤维预浸布,如图5所示,编织碳纤维预浸布是将碳纤维按照一定的方式编织成布,例如非织造布,然后再与树脂基体112预浸,具有各向同性的特点,因此将编织碳纤维预浸布裁剪成碳纤维预浸片11后,重新铺叠碳纤维预浸片11时可无需按照一定角度铺设,只需将每层碳纤维预浸片11的边缘对整齐即可。

48.此外,本发明还提供了一种碳纤维预制品10,采用如上所述的碳纤维预制品10的铺层方法制备得到。本发明的碳纤维预制品10由多层碳纤维预浸片11堆叠形成,由于位于外层的碳纤维预浸片11没有切孔,因此碳纤维预制品10的外观平整,不会影响外观,而位于中间的碳纤维预浸片11均开设有多个通孔12,能够实现轻量化的需求。而且位于中间的碳纤维预浸片11中,相邻两层上的通孔12可以呈交错设置,上一层的碳纤维预浸片11可以覆盖下一层碳纤维预浸片11上的通孔12,能够保持碳纤维预制品10的整体强度和刚性,同时防止了透光。

49.再者,本发明还提供了一种可穿戴设备,包括外壳,所述外壳采用如上所述的碳纤维预制品10热压成型。可直接将上述碳纤维预制品10放置在热压设备中,通过热压成型得到可穿戴设备的外壳。其中,所述热压成型的温度为150~170℃,时间为1~1.5min,成型快速度快,生产效率高。热压成型是塑料加工业中简单、普遍之加工方法,主要是利用加热加工模具后,注入试料,以压力将模型固定于加热板,控制试料之熔融温度及时间,以达融化后硬化、冷却,再予以取出模型成品即可。具体可采用热压成型中的压缩成型,压缩成型是将塑料置于模具加热软化后,再施加压力以成型。热压成型具有模具便宜、成品厚度均匀等优点。其中,可根据外壳的厚度需求设置碳纤维预制品10中的碳纤维预浸片11的铺叠层数,根据外壳的强度、刚性需求设置碳纤维预浸片11上的通孔12数量、孔径以及通孔12之间的间距。而且可根据需求得到不同形状的外壳,只要选择不同的模具即可。该碳纤维预制品10的具体结构参照上述实施例,由于本可穿戴设备采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

50.下面以两个具体的实施例详细描述本发明的碳纤维预制品,值得理解的是,下面描述仅是示例性的,而不是对本技术的具体限制。

51.实施例1

52.选择树脂基材为pc的单向碳纤维预浸带,密度为1.5g/cm3,然后采用小刀将单向碳纤维预浸带裁切4层碳纤维预浸片,采用冲压模具对其中两层碳纤维预浸片切孔,孔径5mm,孔圆心间距15mm,然后将没有切孔的一层碳纤维预浸片作为第一层,然后在第一层碳纤维预浸片上依次铺叠两层切孔的碳纤维预浸片,最后第四层铺叠没有另一层没有切孔的碳纤维预浸片,铺层角度为0

°

/90

°

/0

°

/90

°

,得到本实施例的碳纤维预制品,将其放入热压设备中经热压成型制备得到可穿戴设备的外壳,热压温度为160℃,热压时间为1min,经称重测试,相比其它条件相同但没有切孔的碳纤维预浸料,减重4.8%;

53.实施例2

54.选择树脂基材为环氧树脂的编织碳纤维预浸布,密度为1.2g/cm3,然后采用小刀将单向碳纤维预浸带裁切6层碳纤维预浸片,采用冲压模具对其中四层碳纤维预浸片切孔,孔径15mm,孔圆心间距30mm,然后将没有切孔的一层碳纤维预浸片作为第一层,然后在第一层碳纤维预浸片上依次铺叠四层切孔的碳纤维预浸片,最后第六层铺叠没有另一层没有切孔的碳纤维预浸片,得到本实施例的碳纤维预制品,将其放入热压设备中经热压成型制备得到可穿戴设备的外壳,热压温度为160℃,热压时间为1min,经称重测试,相比其它条件相同但没有切孔的碳纤维预浸料,减重10.6%。

55.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书所作的等效变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。