1.本技术涉及复合材料技术领域,具体涉及一种层状复合材料及其制备方法、结构件和终端。

背景技术:

2.目前手机、平板电脑等终端产品正朝着轻量化的方向发展。为实现终端产品整机减重,终端产品中支撑件、转轴等结构件的轻量化设计也成为业界关注点。然而,现有的材料难以兼顾低重量和高强度要求,因此有必要开发一种新材料,在满足轻量化要求的同时,兼具高强度性能。

技术实现要素:

3.鉴于此,本技术实施例提供了一种层状复合材料,其兼具低重量和高强度性能,可用于制备终端产品结构件,实现终端产品轻量化的同时兼顾可靠性。

4.具体地,本技术实施例第一方面提供了一种层状复合材料,所述层状复合材料包括至少一层铝基层和至少一层低密度钢层,所述铝基层和所述低密度钢层交替层叠设置;其中,所述铝基层的材质包括铝单质和/或铝合金,所述低密度钢层的密度小于7g/cm3。

5.本技术实施方式中,所述铝基层与所述低密度钢层通过轧制复合。

6.本技术实施方式中,所述层状复合材料包括至少一层铝基层和至少两层低密度钢层。

7.本技术实施方式中,所述层状复合材料的至少一侧的最外层为所述低密度钢层。

8.本技术一实施方式中,所述层状复合材料包括一层所述铝基层和两层所述低密度钢层,所述两层低密度钢层设置在所述铝基层的相对两侧表面。

9.本技术另一实施方式中,所述层状复合材料包括一层铝基层和一层低密度钢层。

10.本技术实施方式中,所述层状复合材料还包括至少一层防腐层,所述防腐层设置在所述低密度钢层背离所述铝基层的表面,所述防腐层位于所述层状复合材料的最外层。

11.本技术一些实施方式中,所述防腐层为不锈钢层;所述不锈钢层的厚度小于或等于0.1mm。

12.本技术另一些实施方式中,所述防腐层的材质选自镍、铜、铬、钛及其合金中的至少一种。

13.本技术一实施方式中,所述防腐层为电镀防腐层,所述电镀防腐层的厚度小于或等于30μm。

14.本技术另一实施方式中,所述防腐层为pvd镀防腐层,所述pvd镀防腐层的厚度小于或等于5μm。

15.本技术实施方式中,所述低密度钢层包括如下重量百分比的化学成分:c:0.25%-1%、mn:18%-27%、al:3.5%-13%、si≤0.35%、mo≤0.8%、cr≤0.5%、ti≤0.2%、ce≤0.1%、v≤0.19%,以及fe和不可避免杂质。

16.本技术实施方式中,所述低密度钢层的密度小于或等于6.45g/cm3。

17.本技术实施方式中,所述层状复合材料的密度小于或等于5g/cm3。

18.本技术实施方式中,所述层状复合材料的屈服强度为500-1300mpa。

19.本技术实施方式中,所述层状复合材料的弹性模量为100-170gpa。

20.本技术实施例第一方面提供的层状复合材料,通过将密度小于7g/cm3的低密度钢层与铝基层交替层叠复合,使得层状复合材料具有较低密度的同时兼具高强度,即使在厚度较薄时仍具有较高的屈服强度、较高的平面度良率等,将其用于制备终端产品结构件,可实现终端产品轻量化并兼顾可靠性,提升产品竞争力。

21.本技术实施例第二方面还提供了一种层状复合材料的制备方法,包括:

22.根据预制备的层状复合材料的层叠结构层叠放置各层材料,得到叠层材料;

23.将所述叠层材料进行轧制复合,得到层状复合材料;其中,所述层状复合材料包括至少一层铝基层和至少一层低密度钢层,所述铝基层和所述低密度钢层交替层叠设置;其中,所述铝基层包括铝单质层和/或铝合金层,所述低密度钢层的密度小于7g/cm3。

24.本技术实施方式中,所述制备方法还包括:在所述低密度钢层上还形成防腐层,所述防腐层位于所述层状复合材料的最外层。

25.本技术实施例第二方面提供的层状复合材料的制备方法,工艺简单、成本低廉、生产效率高,适合工业化批量制备。所得层状复合材料的密度低,强度高。

26.本技术实施例第三方面还提供了一种结构件,所述结构件包括由本技术实施例第一方面所述的层状复合材料制备而成的构件。所述结构件例如可以是转轴、盖板或支撑件等有较高强度要求的终端产品结构件。

27.本技术实施例的结构件采用上述层状复合材料制备,由于层状复合材料本身密度低,可以有效减轻结构件重量,同时层状复合材料还具有较高强度,因此结构件可以将厚度减薄,实现进一步减重,同时还能有效保证结构件具有较强强度,满足承重等需求。

28.本技术实施例第四方面还提供了一种终端,所述终端包括本技术实施例第三方面所述的结构件。

附图说明

29.图1为本技术一实施方式中提供的层状复合材料的结构示意图;

30.图2为本技术另一实施方式中提供的层状复合材料的结构示意图;

31.图3为本技术又一实施方式中提供的层状复合材料的结构示意图;

32.图4为本技术又一实施方式中提供的层状复合材料的结构示意图;

33.图5为本技术又一实施方式中提供的层状复合材料的结构示意图;

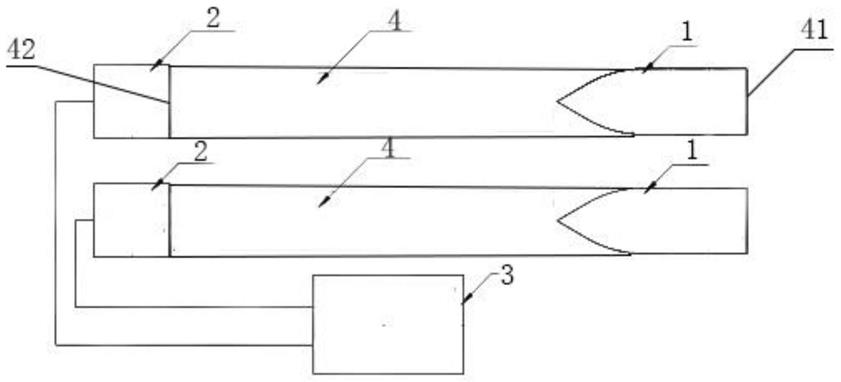

34.图6为本技术一实施方式中提供的转轴支撑件的结构示意图;

35.图7为本技术一实施方式中提供的终端的结构示意图。

具体实施方式

36.下面将结合本技术实施例中的附图,对本技术技术方案进行说明。

37.本技术实施例提供了一种层状复合材料,包括至少一层铝基层和至少一层低密度钢层,铝基层和低密度钢层交替层叠设置;其中,铝基层的材质包括铝单质和/或铝合金,低

密度钢层的密度小于7g/cm3。

38.本技术实施方式中,层状复合材料中,铝基层可以为铝单质层、铝合金层、或者为铝单质和铝合金的复合层。该铝基层可以为一层或多层结构。其中,当铝基层为铝合金层时,该铝合金层可以是单一牌号的铝合金组成的单层结构,或者为两种或两种以上牌号的铝合金组成的双层结构或多层结构。类似地,上述低密度钢层也可以是一层或多层结构,例如,低密度钢层可以是由两种或两种以上不同组分构成的低密度钢复合而成的双层结构或多层结构。

39.本技术实施方式中,铝基层与低密度钢层通过轧制复合,铝基层与低密度钢层之间结合力较强。

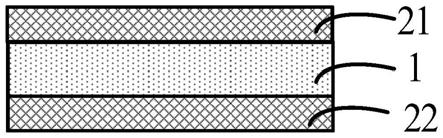

40.本技术实施方式中,将铝基层记作a、将低密度钢层记作b,层状复合材料的层叠结构可以是a-b,b-a-b

…

,a-b-a

…

,a-b-a-b

…

,b-a-b-a

…

,a-b-a-b-a

…

,b-a-b-a-b

…

等。

41.本技术一些实施方式中,层状复合材料包括至少一层铝基层和至少两层低密度钢层。具体地,层状复合材料的层叠结构例如可以是b-a-b,b-a-b-a,a-b-a-b,a-b-a-b-a,b-a-b-a-b-a-b等。

42.本技术实施方式中,层状复合材料的至少一侧的最外层为低密度钢层。低密度钢层相较于铝基层具有更高强度、以及更高弹性模量和硬度,将低密度钢层设置在外侧可使层状复合材料的承重能力、抵御变形的能力、耐磨性能提升,使其能更好地应用于高强度、高弹性模量和高硬度需求的场景。

43.参见图1,本技术一些实施方式中,层状复合材料包括铝基层1和设置在铝基层1一侧表面的低密度钢层2。此时,层状复合材料的层叠结构为a-b。可以理解地,为延长结构件的使用寿命,在使用图1所示的层状复合材料制备结构件时,若有暴露需求,应尽量选择将低密度钢层2一侧暴露在外。

44.参见图2,本技术另一些实施方式中,层状复合材料包括铝基层1,以及设置在铝基层1相对两侧表面的低密度钢层,两侧的低密度钢层分别为第一低密度钢层21和第二低密度钢层22。此时,层状复合材料的层叠结构为b-a-b。本技术实施方式中,第一低密度钢层21和第二低密度钢层22可以是完全相同,即相同组成、相同厚度,形成完全对称的结构;也可以是不完全相同,如组成不同、厚度不同。本技术一些实施方式中,第一低密度钢层21、铝基层1、第二低密度钢层22三者的厚度比可以是(1-2):(3-6):(1-2)。该层厚比可更好地使层状复合材料在密度较低时,兼具较高的屈服强度和较高的弹性模量。

45.本技术实施方式中,铝基层1的厚度可以是0.1-5mm,例如可以为0.15-1mm或0.2-0.8mm。每层低密度钢层的厚度可以是0.05-1.5mm,例如可以为0.06-1.2mm或0.06-0.2mm。

46.本技术实施方式中,低密度钢层的密度可以为6g/cm

3-6.9g/cm3。本技术一些实施方式中,低密度钢层的密度小于或等于6.45g/cm3。此时,对层状复合材料的密度降低较明显。

47.本技术一些实施方式中,低密度钢层包括如下重量百分比的化学成分:c:0.25%-1%、mn:18%-27%、al:3.5%-13%、si≤0.35%、mo≤0.8%、cr≤0.5%、ti≤0.2%、ce≤0.1%、v≤0.19%,以及fe和不可避免杂质。上述化学成分的低密度钢层中,通过综合调控c、mn、al、mo等成分含量使得该低密度钢层的稳定性较高、力学性能较好,其密度比现有不锈钢材料的密度(约为7.8g/cm3)明显降低,包含该低密度钢层的层状复合材料的密度降低

幅度较大,更便于实现轻量化,且在降低层状复合材料的密度的同时,所得层状复合材料的屈服强度和韧性还较高。

48.本技术一些实施方式中,将低密度钢层中mo的含量控制在小于0.3%,可以更好地降低密度,同时保证低密度钢层的较高强度。

49.本技术一些实施方式中,将低密度钢层中v的含量控制在0.1%-0.19%;控制v的含量在0.1%-0.19%可使低密度钢层的韧性、耐磨性均较好。

50.本技术一些实施方式中,将低密度钢层中ce的含量控制在≤0.05%。

51.本技术实施方式中,低密度钢层中还可以包括s、p、n、cu、co、ni、zr、b中的一种或多种元素,各元素的重量百分比均小于0.05%。可选地,低密度钢层还包括以下化学成分的重量百分比为:s≤0.01%;p≤0.01%;n≤0.01%。

52.本技术一些实施方式中,层状复合材料还可以包括至少一层防腐层,该防腐层设置在低密度钢层背离铝基层的一侧表面,且防腐层位于整个层状复合材料的最外层,用于保护低密度钢层免受外界腐蚀,使层状复合材料制备成的结构件可在腐蚀环境中长期服役。

53.参见图3,本技术一具体实施方式中,层状复合材料包括铝基层1和设置在铝基层1一侧表面的低密度钢层2,低密度钢层2背离铝基层1的表面还设置有一层防腐层3。

54.参见图4,本技术另一具体实施方式中,层状复合材料包括铝基层1,铝基层1的相对两侧表面均设置有低密度钢层,两侧的低密度钢层分别为第一低密度钢层21和第二低密度钢层22,其中,第一低密度钢层21的背离铝基层1的表面设置有防腐层3。

55.参见图5,本技术又一具体实施方式中,层状复合材料包括铝基层1,设置在铝基层1的相对两侧表面的第一低密度钢层21和第二低密度钢层22,以及设置在第一低密度钢层21背离铝基层1的表面的第一防腐层31和设置在第二低密度钢层22背离铝基层1的表面的第二防腐层32。即层状复合材料包括依次层叠设置的第一防腐层31、第一低密度钢层21、铝基层1、第二低密度钢层22和第二防腐层32。

56.本技术一些实施方式中,防腐层可以为不锈钢层。当防腐层为不锈钢层时,其与低密度钢层可以通过轧制复合,以保证二者之间具有较高的结合强度。可选地,不锈钢层的厚度小于或等于0.1mm,具体例如为0.03mm-0.09mm,0.05mm-0.08mm、或者小于或等于5μm。选择不锈钢形成防腐层,可以在不显著增加层状复合材料厚度的情况下,使其具有一定的耐腐蚀性。本技术其他实施方式中,不锈钢层也可以通过pvd镀的方式设置在低密度钢层上。可选地,材质为不锈钢的防腐层的厚度小于或等于5μm。

57.本技术另一些实施方式中,防腐层的材质还可以选自镍、铜、铬、钛及其合金中的至少一种。具体例如可以为镍单质层、铜单质层、铬单质层、钛单质层,或者为镍合金层、铜合金层、铬合金层、钛合金层,或者为镍铜合金层、镍钛合金层等形成的单层结构,或者为上述单质层和合金层层叠形成的多层结构,或多种上述单质层层叠形成的多层结构,或多种上述合金层层叠形成的多层结构。

58.本技术实施方式中,当防腐层的材质选自镍、铜、铬、钛及其合金中的至少一种时,防腐层可以为通过电镀法形成的电镀防腐层,或者为通过物理气相沉积法(physical vapor deposition,pvd)形成的pvd镀防腐层。

59.其中,当防腐层为电镀防腐层时,厚度可以是在30μm以下。进一步可以是在25μm以

下。电镀防腐层的成本低。而当防腐层为pvd镀防腐层时,防腐层的厚度一般在5μm以下。防腐层可以为单层的镍层、铜层、铬层、钛层、或者它们的层状复合膜层。pvd镀防腐层的厚度更薄,其对层状复合材料的重量增加最不明显,且其与低密度钢层的结合力较大;pvd防腐镀层的硬度较高,且耐腐蚀性及耐磨性更好、化学稳定性较强。

60.本技术实施方式中,当层状复合材料具有多层防腐层时,每层防腐层的材质、形成方式可以相同,也可以不同。举例来说,图5所示的层状复合材料中,第一防腐层31和第二防腐层32可以均为不锈钢层,或者均为ni电镀层,或者均为cr的pvd镀层;也可以其中一个为ni电镀层,另一个为cu电镀层;还可以其中一个为cr电镀层,另一个为cr的pvd镀层;还可以其中一个为不锈钢层,另一个为ti的pvd镀层等。

61.本技术实施方式中,层状复合材料的密度小于或等于5g/cm3。本技术一些实施方式中,层状复合材料的密度小于或等于4.7g/cm3。本技术另一些实施方式中,层状复合材料的密度为3.9g/cm

3-4.5g/cm3。

62.本技术实施方式中,层状复合材料的屈服强度为500-1300mpa。在一些实施方式中,层状复合材料的屈服强度为600-1000mpa。

63.本技术实施方式中,层状复合材料的弹性模量在100-170gpa。

64.本技术实施例上述提供的层状复合材料,通过将密度小于7g/cm3的低密度钢层与铝基层进行复合,使得层状复合材料在具有较低密度的同时兼具高强度,即使在厚度较薄时仍具有较高的屈服强度、较优的弹性模量、较高的平面度良率等,将其用于制备终端产品结构件,可实现终端产品的轻量化并兼顾可靠性,提升产品竞争力。

65.相应地,本技术实施例还提供了上述层状复合材料的一种制备方法,包括:

66.s01、根据预制备的层状复合材料的层叠结构层叠放置各层材料,得到叠层材料;

67.s02、将所述叠层材料进行轧制复合,得到层状复合材料;其中,所述层状复合材料包括至少一层铝基层和至少一层低密度钢层,铝基层和低密度钢层交替层叠设置;其中,铝基层包括铝单质层和/或铝合金层,低密度钢层的密度小于7g/cm3。

68.本技术实施方式中,步骤s01中,叠层材料中的各层材料可以为相应材料的板材、卷材等形式。在将各层材料进行层叠放置之前,最好将各层材料进行表面清洗、打磨,以去除油渍、脏污、氧化层等。

69.本技术实施方式中,当层状复合材料包括两层以上材料时,可以是将两层以上材料分多次进行轧辊后再一步叠放;也可以是将两层以上材料一步叠放后再一步轧辊。轧辊操作可提高各层材料的平面度。

70.本技术实施方式中,步骤s02中,所述轧制复合可以分一步或多步进行。

71.本技术实施方式中,在轧制复合之前,还包括:将上述叠层材料进行预热。本技术一具体实施方式中,预热的温度为400-600℃,预热的时间为10-120min。预热可以软化上述叠层材料的层叠界面,提高界面结合强度。可选地,所述预热的温度为450-550℃。所述预热的时间为20-90min。进一步优选为20-60min。

72.本技术实施方式中,轧制复合的轧制速度大于0.3m/s,总下压量为20-60%。采用该轧制速度可以避免轧制时温变对界面结合质量的影响;控制总下压量为20-60%,可以促进界面的原子扩散,提高界面结合强度。

73.本技术实施方式中,对于厚度小于0.5mm的叠层材料,所述轧制复合具体为冷轧。

若叠层材料的厚度大于或等于0.5mm,且所需要的终产品层状复合材料的厚度大于或等于0.5mm,则所述轧制复合具体为热轧。若叠层材料厚度的大于或等于0.5mm,且所需要的层状复合材料最终产品的厚度小于0.5mm,则轧制复合具体可以是先热轧、再冷轧。这样的轧制复合工艺可以提高各种厚度的层状复合材料的层间界面结合强度。

74.本技术实施方式中,在所述轧制复合之后,还包括:将上述层状复合材料进行热处理。

75.本技术一具体实施方式中,该热处理是在温度为420-550℃下退火1-4h。该热处理可以提高低密度钢层的强度,进而提高上述层状复合材料的屈服强度;此外,该热处理还可进一步促进上述层状复合材料界面的原子扩散,提高界面结合强度。

76.本技术实施方式中,上述制备方法还包括:在低密度钢层上形成防腐层,防腐层位于层状复合材料的最外层。其中,防腐层可以在轧制复合之前形成,或者在轧制复合之后形成。

77.本技术一具体实施方式中,当防腐层为镍、铜、铬、钛及其合金中的至少一种时,该防腐层既可以在轧制复合之前镀制,也可以在轧制复合之后镀制。其中,在轧制复合后的热处理之后镀制,可以更好地保持防腐层的完整性及耐腐蚀性。

78.本技术另一具体实施方式中,当防腐层为不锈钢层时,该防腐层在轧制复合之前形成,以使不锈钢层与低密度钢层之间具有较高的结合强度。此时,所述叠层材料中包括有不锈钢层材料。在本技术又一具体实施方式中,材质为不锈钢的防腐层也可以在上述轧制复合之后通过pvd镀的方式形成在低密度钢层上。

79.本技术实施例提供的上述层状复合材料的制备方法,工艺简单、成本低廉、生产效率高,适合工业化批量制备。所得层状复合材料的密度低,硬度、弹性模量均较好。

80.本技术实施例还提供了一种结构件,该结构件包括由本技术实施例上述的层状复合材料制备而成的构件,即结构件可以部分或全部采用上述层状复合材料制备。

81.本技术实施方式中,该结构件可以是但不限于终端产品中的转轴、盖板、支撑件等部件。其中,转轴可以是折叠式或翻盖式终端产品中的转轴,转轴可包括转轴支撑件(参见图6)、内折转轴门板、外折转轴门板等。盖板可包括转轴装饰盖板,如折叠手机转轴装饰盖板。支撑件可包括摄像头支架、终端显示屏的支撑件。终端显示屏的支撑件可以包括各类手机屏的支撑件(折叠手机屏支撑件、直板手机屏支撑件),笔记本显示屏的支撑件及平板电脑显示屏的支撑件等。上述摄像头支架、终端显示屏的支撑件、内折转轴门板、外折转轴门板、转轴支撑件等部件采用本技术实施例上述的层状复合材料制备而成。

82.当然,本技术实施例的结构件还可以是其他有减重需求,同时又要求高强度的结构件。

83.上述结构件可以是全部为平面件,或者一部分为平面件。例如,手机屏支撑件可以全部由本技术一实施例提供的“不锈钢层-低密度钢层-铝合金层-低密度钢层-不锈钢层”五层结构的层状复合材料制备而成,且该手机屏支撑件全部为平面件。

84.本技术实施例结构件采用上述层状复合材料制备,结构件的厚度可以较薄,结构件的重量较轻且屈服强度较高,承重能力较强。

85.本技术实施例还提供一种终端,该终端包括本技术实施例上述的结构件,可获得一定减重收益。

86.当结构件的层状复合材料不含有防腐层时,则使低密度钢层朝向终端的外部,即,用户在使用终端时,用户可以直接接触到低密度钢层;若层状复合材料含有至少一层防腐层,则使防腐层朝向终端的外部。

87.具体地,所述终端可以包括各种具有无线通信功能的手持设备(如各类手机、ipad)、车载设备(如行车记录仪)、可穿戴设备(如智能手表)、计算设备(如笔记本电脑)或连接到无线调制解调器的其他处理设备,以及各种形式的用户设备(user equipment,ue),移动台(mobile station,ms),终端设备(terminal device)等等。

88.参见图7,图7为本技术一实施方式提供的折叠式终端100在某一使用状态下的结构示意图。该折叠式终端100包括第一主体101和第二主体102,其中,第一主体101与第二主体102通过转轴103活动连接。转轴103包括上述转轴支撑件、转轴门板;第一主体101的一面具有第一显示屏,第二主体102的一面具有第二显示屏。当将该折叠式终端100按图7所示的方式向外进行折叠/翻转,从图7中可以观察到转轴103的转轴门板的外露外观面。

89.下面分多个具体实施例对本技术实施例进行进一步的说明。其中,本技术实施例不限定于以下的具体实施例。

90.实施例1

91.一种层状复合材料,其结构示意图如图5所示,该层状复合材料的制备方法包括以下步骤:

92.(1)原材料选择:选取两个厚度为2mm、密度为6.97g/cm3的低密度钢板材,其化学成分及其重量百分比如下:c 0.3%、mn 20.5%、al 5.2%、si 0.31%、mo 0.28%、cr 0.35%、ti 0.15%、ce 0.03%、v 0.17%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取两个厚度为0.1mm的304不锈钢板材;选取厚度为6mm、铝合金牌号为5052的铝合金板材;

93.(2)原材料清洁及叠放:对上述各板材依次进行表面清洗脱脂、打磨,以去除油渍、脏污、氧化层等,之后将清洁后的各板材按304不锈钢、低密度钢、5052铝合金、低密度钢、304不锈钢的顺序依次进行叠放,得到叠层材料;

94.(3)预热:将上述叠层材料置于加热炉中里进行预热,加热炉同时通入有氩气,预热温度为480℃,预热时间为40分钟;

95.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,空冷至室温,得到五层的轧制复合材料;其中,轧制复合的轧制速度为0.5m/s,总下压量为40%;

96.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为450℃下退火处理90分钟,得到“不锈钢层-低密度钢层-铝合金层-低密度钢层-不锈钢层”五层结构的层状复合材料。其中,各层的厚度依次为0.07mm、1.25mm、3.48mm、1.25mm和0.07mm。

97.实施例2

98.一种层状复合材料,其结构示意图如图2所示,该层状复合材料的制备方法包括以下步骤:

99.(1)原材料选择:选取厚度为0.15mm、密度为6.95g/cm3的低密度钢卷材,其化学成分及其重量百分比如下:c 0.83%、mn 21%、al 4.7%、si 0.26%、mo 0.25%、cr 0.41%、ti 0.17%、ce 0.02%、v 0.11%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取厚度为0.5mm、铝合金牌号为6063的铝合金卷材;

100.(2)原材料清洁及叠放:对上述各原料依次进行表面清洗脱脂、打磨,以去除油渍、脏污、氧化层等,之后将清洁后的各原料分别进行轧辊后,再按低密度钢、5052铝合金、低密度钢的顺序依次进行叠放,得到叠层材料;

101.(3)预热:将上述叠层材料进行预热,预热温度为520℃,预热时间为20分钟;

102.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,空冷至室温,得到三层的轧制复合材料;其中,轧制复合的轧制速度为0.8m/s,总下压量为55%;

103.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为470℃下退火处理80分钟,得到“低密度钢层-铝合金层-低密度钢层”三层结构的层状复合材料,各层的厚度依次为0.085mm、0.19mm和0.085mm。

104.实施例3

105.一种层状复合材料,其结构示意图如图5所示,图5中的第一防腐层31、第二防腐层32在本实施例中均为通过电镀形成的ni层。

106.该层状复合材料的制备方法包括以下步骤:

107.(1)原材料选择:选取厚度为0.1mm、密度为6.84g/cm3的低密度钢卷材,其化学成分及其重量百分比如下:c 1.07%、mn 16%、al 5.6%、si 0.27%、mo 0.29%、cr 0.43%、ti 0.14%、ce 0.04%、v 0.17%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取厚度为0.5mm、铝合金牌号为5052的铝合金板卷材;

108.(2)原材料清洁及叠放:对上述各原料依次进行表面清洗脱脂、打磨,以去除油渍、脏污、氧化层等,之后将清洁后的各原料分别进行轧辊后,再按304不锈钢、低密度钢、5052铝合金、低密度钢、304不锈钢的顺序依次进行叠放,得到叠层材料;

109.(3)预热:将上述叠层材料置于加热炉中里进行预热,加热炉同时通入有氩气,预热温度为510℃,预热时间为25分钟;

110.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,空冷至室温,得到五层的轧制复合材料;其中,轧制复合的轧制速度为0.6m/s,总下压量为30%;

111.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为480℃下退火处理85分钟,得到“低密度钢层-铝合金层-低密度钢层”三层结构的层状复合材料;

112.(6)在上述三层层状复合材料的表面通过电镀镀上一层起防腐蚀的ni层(厚度为10μm),从而形成“ni层-低密度钢层-铝合金层-低密度钢层-ni层”的五层结构的层状复合材料,各层的厚度依次为10μm、0.079mm、0.33mm、0.079mm和10μm。

113.实施例4

114.一种层状复合材料,其结构示意图如图5所示,图5中的第一防腐层31、第二防腐层32在本实施例中均为通过pvd法形成的ti层。

115.该层状复合材料的制备方法包括以下步骤:

116.(1)原材料选择:选取厚度为0.1mm、密度为6.54g/cm3的低密度钢卷材,其化学成分及其重量百分比如下:c 0.52%、mn 17.9%、al 9.0%、si 0.26%、mo 0.25%、cr 0.41%、ti 0.12%、ce 0.04%、v 0.13%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取厚度为0.5mm、铝合金牌号为5050的铝合金板卷材;

117.(2)原材料清洁及叠放:对上述各原料依次进行表面清洗脱脂、打磨,以去除油渍、

脏污、氧化层等,之后将清洁后的各原料分别进行轧辊后,再按低密度钢、5052铝合金、低密度钢的顺序依次进行叠放,得到叠层材料;

118.(3)预热:将上述叠层材料置于加热炉中里进行预热,加热炉同时通入有氩气,预热温度为510℃,预热时间为30分钟;

119.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,空冷至室温,得到三层的轧制复合材料;其中,轧制复合的轧制速度为0.4m/s,总下压量为50%;

120.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为480℃下退火处理85分钟,得到“低密度钢层-铝合金层-低密度钢层”三层结构的层状复合材料;

121.(6)在上述三层层状复合材料的表面通过pvd法镀上一层起防腐蚀的ti层(厚度为2.5μm),从而形成“ti层-低密度钢层-铝合金层-低密度钢层-ti层”五层结构的层状复合材料,其中,各层的厚度依次为2.5μm、0.061mm、0.228mm、0.061mm和2.5μm。

122.实施例5

123.一种层状复合材料,其结构示意图如图5所示,图5中的第一防腐层31、第二防腐层32在本实施例中均为通过轧制复合形成的不锈钢层。

124.该层状复合材料的制备方法包括以下步骤:

125.(1)原材料选择:选取两个厚度为0.15mm、密度为6.42g/cm3的低密度钢卷材,其化学成分及其重量百分比如下:c 0.95%、mn 25%、al 9.6%、si 0.28%、mo 0.26%、cr 0.45%、ti 0.14%、ce 0.04%、v 0.16%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取两个厚度为0.02mm的301不锈钢板材;选取厚度为0.5mm、铝合金牌号为6063的铝合金卷材;

126.(2)原材料清洁及叠放:对上述各原料依次进行表面清洗脱脂、打磨,以去除油渍、脏污、氧化层等,之后将清洁后的各原料分别进行轧辊后,再按304不锈钢、低密度钢、5052铝合金、低密度钢、304不锈钢的顺序依次进行叠放,得到叠层材料;

127.(3)预热:将上述叠层材料置于加热炉中里进行预热,加热炉同时通入有氩气,预热温度为500℃,预热时间为90分钟;

128.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,空冷至室温,得到五层的轧制复合材料;其中,轧制复合的轧制速度为0.7m/s,总下压量为40%;

129.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为500℃下退火处理120分钟,得到“不锈钢层-低密度钢层-铝合金层-低密度钢层-不锈钢层”五层结构的层状复合材料,其中,各层的厚度依次为0.014mm、0.096mm、0.284mm、0.096mm和0.014mm。

130.实施例6

131.一种层状复合材料,其结构示意图如图1所示,该层状复合材料的制备方法包括以下步骤:

132.(1)原材料选择:选取厚度为0.15mm、密度为6.178g/cm3的低密度钢卷材,其化学成分及其重量百分比如下:c 0.95%、mn 20.6%、al 12%、si 0.28%、mo 0.26%、cr 0.45%、ti0.14%、ce 0.04%、v 0.16%、s≤0.01%、p≤0.01%、n≤0.01%,余量为fe及不可避免的杂质(含量均小于0.1%);选取厚度为0.5mm、铝合金牌号为5050的铝合金卷材;

133.(2)原材料清洁及叠放:对上述各原料依次进行表面清洗脱脂、打磨,以去除油渍、

脏污、氧化层等,之后将清洁后的各原料分别进行轧辊后,再按低密度钢、5052铝合金、低密度钢的顺序依次进行叠放,得到叠层材料;

134.(3)预热:将上述叠层材料进行预热,预热温度为500℃,预热时间为90分钟;

135.(4)轧制复合:将上述预热后的叠层材料及时置于轧机中进行轧制复合,得到两层的轧制复合材料;其中,轧制复合的轧制速度为0.4m/s,总下压量为60%;

136.(5)热处理:将上述轧制好的轧制复合材料置于退火炉中,在退火温度为500℃下退火处理120分钟,得到“低密度钢层-铝合金层”两层结构的层状复合材料,其中,低密度钢层的厚度为0.11mm、铝合金层的厚度为0.15mm。

137.为对本技术实施例技术方案带来的有益效果进行有力支持,特提供以下性能测试结果:

138.表1为本技术实施例1-6的层状复合材料的性能数据。

139.表1本技术的层状复合材料性能数据

[0140][0141]

注:表1中的耐腐蚀性是采用gb/t 1771-2007测试得到。

[0142]

从表1可以看出,本发明实施例提供的层状复合材料的密度较低(小于或等于4.7g/cm3),且在其厚度较薄的情况下,还具有较高的屈服强度、抗拉强度、弹性模量和良好的耐腐蚀性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。