1.本发明涉及一种聚酯薄膜,尤其是一种聚酯薄膜及其制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯材料,通过不同方式进行加工,可用于不同领域,如纺丝、工程塑料、薄膜等。聚酯薄膜,是聚对苯二甲酸乙二醇酯材料通过熔融共挤双向拉伸制得,由于其有着良好的机械性能、热性能、电绝缘性和光学性能,被广泛用于包装、工业、电气、电子、显示、保护、防爆等领域。

3.随着聚酯薄膜的应用范围越来越广泛,尤其是近几年,数码、电子、汽车等行业的飞速发展,其中,以手机为代表,手机逐渐成为了人们日常生活的必需品,人们对于手机的性能要求也越来越高。手机的性能越高,那么就需要更强的硬件支持,硬件的支撑同样离不开一个核心的东西—片式多层陶瓷电容器(mlcc),举个例子,一部某高端品牌手机需要1500~2000颗mlcc。手机的性能越高,介电容量需求越大,需要的mlcc数量也就越多,但是一部手机的内部空间有限,那么就要求mlcc的单片厚度做小。mlcc制程大致分两步:一、陶瓷浆料流延成型(将陶瓷浆料通过流延机的浇注口,使其涂布在绕行的pet离型膜上,经常规热风区干燥);二、在成型的陶瓷片上印刷电极,然后撕除离型膜,再进行高温烧结即可。此处的pet离型膜称为mlcc离型膜,mlcc离型膜即是在薄膜基材上进行涂离型加工处理,通常离型剂的涂层厚度一定,那么mlcc厚度越薄,就需要mlcc离型基材加工面的粗糙度越低且均匀、表面张力高(易粘着)、光泽度高、表面无划伤、蹭伤(因为表面粗糙度高或者不均匀、光泽度低将会直接影响mlcc的不均匀及光泽,表面张力低会影响离型层的牢度,进而导致剥离力不均,导致陶瓷片剥离不匀,划伤、蹭伤直接导致陶瓷片断裂),这样才能做出高质量的超薄mlcc。同理,高端ltcc离型膜、imr、板材上光、高端离保膜,尽管与mlcc离型膜的加工方式及用途不同,但是对于pet基膜加工面有着相同的高性能、高平滑要求。针对不同领域诸多高性能的要求,目前聚酯薄膜领域现有的解决问题的技术方案有:1、在聚酯薄膜生产时,表层加入小尺寸无机粒子,如二氧化硅、碳酸钙、高岭土等,以获得小的表面粗糙度,较高的光泽度。2、在聚酯薄膜产线牵引段,对薄膜下游加工面进行电晕处理,使得薄膜表面变得粗糙,增加表面张力,提升下游加工层牢度。3、在聚酯薄膜表面进行单面或者双面聚酯/丙烯酸酯/聚氨酯预涂底层处理,以改善表面粗糙度、增加聚酯薄膜表面张力。

4.虽然技术人员对聚酯薄膜进行了大量研究,但是目前现有的解决聚酯薄膜问题的技术方案还存在很多不足:1、聚酯薄膜生产时,使用小尺寸无机粒子,可以获得小的表面粗糙度,高光泽度。但是,添加粒径很小的无机粒子时,聚酯薄膜无法生产,因为聚酯薄膜表面比较涩,面对面收卷时,极易产生划伤;而添加稍大粒径粒子,可以避免划伤,却难以获得很小的表面粗糙度。2、在聚酯薄膜产线牵引段使用电晕处理,可以使得薄膜表面表面张力增加,但是容易产生电晕粉尘,导致异物的产生,污染膜面及产线洁净度,高端用膜难以接受。3、在线预涂底层虽然能够能加表面张力、改善表面粗糙度,但是预涂底层配方中,一般含有诸多小分子成分,此类小分子在后续深加工过程中存在析出的风险,而且预涂底层也存在

许多自身问题(如泡点、纵纹、横纹等),影响产品良率、成本较高、工艺繁琐。

技术实现要素:

5.本发明的目的旨在克服现有技术中的不足,提供一种聚酯薄膜及其制备方法。该光学聚酯薄膜拥有低表面粗糙度的同时,兼具有易粘着、高光泽、表观无划伤/蹭伤等性能优点。

6.为克服现有技术中的不足,本发明采用的技术方案如下:

7.一种聚酯薄膜,所述聚酯薄膜经采用a/b/c三层结构共挤,双向拉伸而成,所述a层由3wt%~20wt%的功能母料x和80wt%~97wt%的纯净聚酯切片组成,所述c层由5wt%~30wt%的功能母料y和70wt%~95wt%的纯净聚酯切片组成,所述c层表面粗糙度sa<15nm,a层与c层厚度相同或者不同;

8.所述功能母料x由90wt%~99.5wt%的改性聚酯x1和0.5wt%~10wt%的软质粒子x2组成,所述软质粒子x2的粒径为0.7μm~5μm;

9.所述功能母料y由85wt%~99.7wt%的改性聚酯y1和0.3wt%~15wt%的硬质粒子y2组成,所述硬质粒子y2的粒径为0.02μm~0.1μm;

10.所述改性聚酯x1所采用的酸为2,3

‑

二羧基马来酸酐、四羧基邻苯二甲酸酐、对苯二甲酸的组合物,其中,2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为1~3:1~5:5~9,所述改性聚酯y1与改性聚酯x1所采用的酸的组合物相同;采用适合比例的2,3

‑

二羧基马来酸酐、四羧基邻苯二甲酸酐、对苯二甲酸化学改性方式制得聚酯x1/y1,赋予了聚酯x1/y1不同的特性,从微观分子结构上进行设计,羰氧基及羧基的引入,羰氧基及羧基具有很强的极性,使得聚酯薄膜a层、c层添加改性聚酯后,具有较大的表面张力,增加了下游客户加工的粘着性。本发明的聚酯改性是将酸酐含氧五元环通过合成方式加入到聚酯分子链中,与烯烃类破坏五元环的改性方式截然不同,含氧酸酐五元环的加入,大大增加了改性聚酯分子的稳定性,同时,含氧五元环的分子间强作用力使得聚酯分子排列更加致密,由于氧元素的存在,含氧五元环的刚性,较一般苯环等更强,所以改性聚酯加到a层、c层中,对于表面硬度、抗划伤能力的提高起着关键作用。

11.作为本技术改进的技术方案,所述软质粒子x2选自聚偏丙烯酸乙酯、聚丙烯酸甲酯、聚甲基丙烯酸甲酯、尼龙一种或任意组合。

12.作为本技术改进的技术方案,所述硬质粒子y2选自二氧化硅、碳酸钙、硫酸钡、二氧化钛、三氧化二铝、高岭土、氧化锆一种或任意组合。

13.作为本技术改进的技术方案,所述聚酯薄膜的厚度为12μm~250μm。

14.作为本技术改进的技术方案,所述聚酯薄膜,a层与b层的厚度比为1:25~2:15,c层与b层的厚度比为1:25~2:15。

15.作为本技术改进的技术方案,所述纯净聚酯切片为聚对苯二甲酸乙二醇酯切片。

16.本发明还提供一种制备所述聚酯薄膜的方法,所述方法为:

17.步骤1:将若干的功能母料x、功能母料y和纯净聚酯切片提前进行混合处理,送入相应的熔融挤出系统挤出,进入三层模头共挤;

18.步骤2:经铸片、纵拉、横拉、定型、冷却、牵引和收卷制得聚酯薄膜。

19.作为本技术改进的技术方案,所述熔融挤出的温度为260℃~280℃。

20.作为本技术改进的技术方案,所述纵拉过程的纵向拉伸比为2.5~4.0,所述横拉过程的横向拉伸比为3.3~5.0。

21.作为本技术改进的技术方案,所述定型过程的热定型温度为200℃~235℃。

22.本发明所述的功能母料x、功能母料y为区分各个步骤所用物料的类型不同而命名,改性聚酯x1、软质粒子x2、改性聚酯y1、硬质粒子y2,为区分各个步骤所用物料的使用量不同而命名,字母本身没有意义。

23.本发明取得的有益效果体现在:

24.1、本发明通过a层使用含有大粒径软质粒子的功能母料x,c层使用含有小粒径硬质粒子的功能母料y,及a层与c层的巧妙组合设计,使得聚酯薄膜获得低表面粗糙度的同时,避免了因粗糙度低,收卷时而导致的表观划伤、蹭伤问题。

25.2、本发明通过改性聚酯、软硬微粒的设计方式,赋予了聚酯薄膜各项优异性能于一体,简化了工艺流程、降低了生产成本。

具体实施方式

26.为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

28.本发明一种聚酯薄膜,所述聚酯薄膜采用a/b/c三层结构共挤,双向拉伸而成所述的聚酯薄膜,所述a层由3wt%~20wt%的功能母料x和80wt%~97wt%的纯净聚酯切片组成,所述c层由5wt%~30wt%的功能母料y和70wt%~95wt%的纯净聚酯切片组成,所述c层表面粗糙度sa<15nm,a层与c层厚度可以相同或者不同;当a层功能母料x添加量小于3wt%时,由于功能母料中的有效成分添加太少,难以发挥其爽滑、避免收卷时划伤的作用,同时也会降低改性聚酯的作用效果;当a层功能母料x添加量大于20wt%时,会使膜面显得太粗糙,当收取厚度较小薄型膜时,会影响另一面表观,所以功能母料x的添加量3wt%~20wt%最优。c层作为下游客户的加工使用层,对于母料的添加量及粒子材质、粒径选择更加严格,当c层功能母料y添加量小于5wt%时,由于功能母料中的有效成分添加太少,难以发挥其滑爽作用,影响过机性,同时也会降低改性聚酯的作用效果;当c层功能母料x添加量大于30wt%时,因为c层为低表面粗糙度面,小粒子添加太多,容易打滑,产生蹭伤,所以功能母料y的添加量5wt%~30wt%最优。以mlcc行业为例,通常把表面粗糙度等于15nm作为高端用pet基膜的分界线,小于15nm为高端用基膜,也是目前行业内的技术瓶颈,同时,本发明的sa表征粗糙度法,较传统的ra,对于粗糙度的均匀度表征更加具有先进性。另,可以根据实际生产及下游客户需求,对a层和c层厚度进行设计。纯净聚酯切片优选特性粘度为0.67dl/g~0.76dl/g、性能优异的聚对苯二甲酸乙二醇酯(pet)切片。

29.本发明所述的功能母料x由90wt%~99.5wt%的改性聚酯x1和0.5wt%~10wt%的软质粒子x2组成,所述软质粒子x2的粒径为0.7μm~5μm。当软质粒子x2的粒径小于0.5μm,难以发挥粒子滑爽及抗粘连作用,导致聚酯薄膜生产过程中存在划伤、粘连问题;当粒径

大于5μm,会使聚酯薄膜的表观变得粗糙、平滑度不够,在收卷压力、张力的作用下,会影响光滑面的光泽度。90wt%~99.5wt%的改性聚酯x1和0.5wt%~10wt%的软质粒子x2组成设计,也是考虑到保证表层用功能母料的改性聚酯及粒子的分散均匀性,保证聚酯薄膜各项性能的均一性。

30.本发明所述的功能母料y由85wt%~99.7wt%的改性聚酯y1和0.3wt%~15wt%的硬质粒子y2组成,所述硬质粒子y2的粒径为0.02μm~0.1μm。当硬质粒子y2的粒径小于0.02μm,难以发挥粒子滑爽作用,导致聚酯薄膜生产过程中纵拉及牵引过机问题,影响膜面表观;当粒径大于0.1μm时,影响膜表面粗糙度,很难获得较低粗糙度,难以满足要求。85wt%~99.7wt%的改性聚酯y1和0.3wt%~15wt%的硬质粒子y2组成设计,同样是为了保证表层用功能母料的改性聚酯及粒子的分散均匀性,保证聚酯薄膜各项性能的均一性。

31.a层软质粒子与c层硬质粒子的组合设计,一方面避免了同为软质粒子时,低表面粗糙度时的不稳定性,另一方面避免了同为硬质粒子时对低粗糙度面的划伤、蹭伤问题。由于本发明c面粗糙度特别小,软硬粒子搭配解决了收卷时的膜面与膜面的划伤、蹭伤问题,但是聚酯薄膜生产时,从模头流延出来,至少需经过20~30根各种材质辊筒,才能到达收卷,为了避免低粗糙度面与各种辊面产生的划伤、蹭伤问题,特意设计了改性聚酯,以提高聚酯薄膜表面硬度,提升了低低粗糙度面抵抗划伤、蹭伤的能力,完全避免了此类问题,另外,也可作为解决收卷时的膜面与膜面的划伤、蹭伤问题的进一步补充。本发明所述的聚酯薄膜是通过高温熔融共挤、双向拉伸而成,因此所用的软质粒子与硬质粒子,与通常涂布液所用的软硬质粒子,在结构上及表面处理上有着本质的不同,本发明所用的软硬质粒子,比如一点就需要有耐高温(至少280℃)的要求,而涂布液中的粒子并无此方面要求。

32.本发明所述的改性聚酯x1所采用的酸为2,3

‑

二羧基马来酸酐、四羧基邻苯二甲酸酐、对苯二甲酸,其中,2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为1~3:1~5:5~9,所述改性聚酯y1与改性聚酯x1相同。采用适合比例的2,3

‑

二羧基马来酸酐、四羧基邻苯二甲酸酐、对苯二甲酸化学改性方式制得聚酯x1/y1,赋予了聚酯x1/y1不同的特性,同样赋予了功能母料x/y特殊性能,从微观分子结构上进行设计,羰氧基及羧基的引入,羰氧基及羧基具有很强的极性,使得聚酯薄膜a层、c层添加改性聚酯后,具有较大的表面张力,增加了下游客户加工的粘着性。本发明的聚酯改性是将酸酐含氧五元环通过合成方式加入到聚酯分子链中,与烯烃类破坏五元环的改性方式截然不同,含氧酸酐五元环的加入,大大增加了改性聚酯分子的稳定性,使得聚酯薄膜表面的低粗糙度稳定性、均匀性提升,含氧五元环的分子间强作用力使得聚酯分子排列更加致密,由于氧元素的存在,含氧五元环的刚性,较一般苯环等更强,所以改性聚酯加到a层、c层中,对于表面硬度、抗划伤能力的提高起着关键作用。

33.本发明所述的改性聚酯x1、改性聚酯y1、功能母料x、功能母料y可采用如下方法制备:

34.改性聚酯x1/改性聚酯y1的制备方法为:

35.1、在聚酯反应釜中依次加入所需二元酸、二元醇、催化剂、稳定剂,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化2h~4h。其中,二元酸选自2,3

‑

二羧基马来酸酐、四羧基邻苯二甲酸酐、对苯二甲酸,其中,2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为1~3:1~5:5~9;二元醇选自乙二醇、丙二醇、丁二

醇、1,4

‑

环己烷二甲醇等一种或任意组合,优选乙二醇、1,4

‑

环己烷二甲醇,最优选乙二醇;催化剂选自锑系、铝系、锗系、钛系等一种或任意组合,优选锑系、钛系,最优选乙二醇锑;稳定剂选自磷酸三甲酯、磷酸三苯酯、钛酸四丁酯、钛酸四乙酯等一种或任意组合,优选磷酸三甲酯、磷酸三苯酯,最优选磷酸三甲酯。

36.2、根据出水量判定酯化终点,待酯化完全后,开启抽真空,在265℃~280℃、20pa~60pa条件下,缩聚反应2.5h~4h,经造丝、冷却、切粒、干燥,制得本发明中所述改性聚酯x1/改性聚酯y1,改性聚酯x1/改性聚酯y1特性粘度为0.67dl/g~0.76dl/g。

37.功能母料x的制备方法为:

38.选取上述制备好的特性粘度为0.67dl/g~0.76dl/g的改性聚酯x1作为基料,然后将90wt%~99.5wt%的改性聚酯x1和0.5wt%~10wt%的粒径为0.7μm~5μm软质粒子x2,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得本发明中所述功能母料x,功能母料x特性粘度为0.63dl/g~0.68dl/g。本发明功能母料x选用双螺杆进出造粒方式制备而不用合成方式制备,主要原因是,合成方式制备时,酯化、缩聚过程可能会破坏酸酐的环状结构及羰氧基团,影响其作用效果。可采用功能母料x相同方法制备特性粘度为0.60dl/g~0.65dl/g功能母料y。

39.本发明所述的光学聚酯薄膜的厚度为12μm~250μm。

40.本发明所述的光学聚酯薄膜为a/b/c三层结构。

41.本发明所述的光学聚酯薄膜a层与b层的厚度比为1:25~2:15,c层与b层的厚度比为1:25~2:15。

42.本发明光学聚酯薄膜的具体制备方法如下:

43.1、将若干的功能母料x、功能母料y和纯净聚酯切片提前进行混合等处理,送入相应的熔融挤出系统,在260℃~280℃温度下,进入三层模头共挤,然后铸片。一般为了提升聚酯薄膜的力学性能及热性能,通常在b层加入5wt%~20wt%的常规聚酯母料,此常规聚酯母料中二氧化硅浓度为0.3%,二氧化硅粒子平均粒径为1μm,特性粘度为0.60dl/g~0.70dl/g。

44.2、将铸片进行纵向拉伸,纵向拉伸比为2.5~4.0。

45.3、将纵拉片进行横向拉伸,横向拉伸比为3.3~5.0。

46.4、将拉伸后薄膜进行热定型,热定型温度为200℃~235℃。

47.5、然后进行冷却、牵引、收卷即可。

48.下面结合实施例对本发明做进一步说明,但本发明的实施及保护范围并不局限于这些实施例。

49.实施例1

50.改性聚酯x1/改性聚酯y1的制备:

51.按照二元酸与乙二醇摩尔比1:1.3,乙二醇锑添加量为150ppm、磷酸三甲酯添加量为20ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为1:1:5。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化2h;酯化结束后,开启抽真空,在265℃~280℃、20pa条件下,缩聚反应2.5h,经造丝、冷却、切粒、干燥,制得特性粘度为0.67dl/g的改性聚酯。

52.功能母料x的制备:

53.将90wt%上述制好的特性粘度为0.67dl/g的改性聚酯和10wt%粒径为5μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.63dl/g的功能母料x。

54.功能母料y的制备:

55.将85wt%上述制好的特性粘度为0.67dl/g的改性聚酯和15wt%粒径为0.02μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.60dl/g的功能母料y。

56.将3wt%特性粘度为0.63dl/g功能母料x和97wt%特性粘度为0.66dl/g纯净聚酯切片(a层)、20wt%特性粘度为0.60dl/g常规聚酯母料和80wt%特性粘度为0.66dl/g纯净聚酯切片(b层)、5wt%特性粘度为0.60dl/g功能母料y和95wt%特性粘度为0.66dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在260℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为4.0;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为5.0;将拉伸后的薄膜进行定型,定型温度为200℃;然后将薄膜进行冷却、牵引、收卷制得厚度为12μm聚酯薄膜,其中a层与b层的厚度比为1:25,c层与b层的厚度比为1:25。

57.实施例2

58.改性聚酯x1/改性聚酯y1的制备:

59.按照二元酸与乙二醇摩尔比1:1.35,乙二醇锑添加量为150ppm、磷酸三甲酯添加量为25ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为1:2:5。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化2.5h;酯化结束后,开启抽真空,在265℃~280℃、30pa条件下,缩聚反应2.5h,经造丝、冷却、切粒、干燥,制得特性粘度为0.68dl/g的改性聚酯。

60.功能母料x的制备:

61.将92wt%上述制好的特性粘度为0.68dl/g的改性聚酯和8wt%粒径为4μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.65dl/g的功能母料x。

62.功能母料y的制备:

63.将87wt%上述制好的特性粘度为0.68dl/g的改性聚酯和13wt%粒径为0.05μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.62dl/g的功能母料y。

64.将8wt%特性粘度为0.65dl/g功能母料x和92wt%特性粘度为0.68dl/g纯净聚酯切片(a层)、15wt%特性粘度为0.62dl/g常规聚酯母料和85wt%特性粘度为0.68dl/g纯净聚酯切片(b层)、10wt%特性粘度为0.62dl/g功能母料y和90wt%特性粘度为0.68dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在265℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.8;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为4.8;将拉伸后的薄膜进行定型,定型温度为218℃;然后将薄膜进行冷却、牵引、收卷制得厚度为31

μm聚酯薄膜,其中a层与b层的厚度比为2:25,c层与b层的厚度比为1:25。

65.实施例3

66.改性聚酯x1/改性聚酯y1的制备:

67.按照二元酸与乙二醇摩尔比1:1.4,乙二醇锑添加量为200ppm、磷酸三甲酯添加量为35ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为2:3:6。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化3h;酯化结束后,开启抽真空,在265℃~280℃、40pa条件下,缩聚反应3h,经造丝、冷却、切粒、干燥,制得特性粘度为0.71dl/g的改性聚酯。

68.功能母料x的制备:

69.将95wt%上述制好的特性粘度为0.71dl/g的改性聚酯和5wt%粒径为3.5μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.67dl/g的功能母料x。

70.功能母料y的制备:

71.将91wt%上述制好的特性粘度为0.71dl/g的改性聚酯和9wt%粒径为0.07μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.65dl/g的功能母料y。

72.将12wt%特性粘度为0.67dl/g功能母料x和88wt%特性粘度为0.68dl/g纯净聚酯切片(a层)、15wt%特性粘度为0.65dl/g常规聚酯母料和85wt%特性粘度为0.68dl/g纯净聚酯切片(b层)、15wt%特性粘度为0.65dl/g功能母料y和85wt%特性粘度为0.68dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在265℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.5;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为4.5;将拉伸后的薄膜进行定型,定型温度为225℃;然后将薄膜进行冷却、牵引、收卷制得厚度为50μm聚酯薄膜,其中a层与b层的厚度比为2:25,c层与b层的厚度比为1:20。

73.实施例4

74.改性聚酯x1/改性聚酯y1的制备:

75.按照二元酸与乙二醇摩尔比1:1.43,乙二醇锑添加量为250ppm、磷酸三甲酯添加量为40ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为3:4:5。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化3h;酯化结束后,开启抽真空,在265℃~280℃、40pa条件下,缩聚反应3.5h,经造丝、冷却、切粒、干燥,制得特性粘度为0.72dl/g的改性聚酯。

76.功能母料x的制备:

77.将95wt%上述制好的特性粘度为0.72dl/g的改性聚酯和5wt%粒径为2.5μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.67dl/g的功能母料x。

78.功能母料y的制备:

79.将95wt%上述制好的特性粘度为0.72dl/g的改性聚酯和5wt%粒径为0.07μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切

粒、干燥,制得特性粘度为0.65dl/g的功能母料y。

80.将15wt%特性粘度为0.67dl/g功能母料x和85wt%特性粘度为0.70dl/g纯净聚酯切片(a层)、10wt%特性粘度为0.66dl/g常规聚酯母料和90wt%特性粘度为0.70dl/g纯净聚酯切片(b层)、20wt%特性粘度为0.65dl/g功能母料y和80wt%特性粘度为0.70dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在265℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.3;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为4.1;将拉伸后的薄膜进行定型,定型温度为230℃;然后将薄膜进行冷却、牵引、收卷制得厚度为100μm聚酯薄膜,其中a层与b层的厚度比为1:10,c层与b层的厚度比为2:25。

81.实施例5

82.改性聚酯x1/改性聚酯y1的制备:

83.按照二元酸与乙二醇摩尔比1:1.43,乙二醇锑添加量为250ppm、磷酸三甲酯添加量为50ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为2:5:8。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化3.5h;酯化结束后,开启抽真空,在265℃~280℃、50pa条件下,缩聚反应3.5h,经造丝、冷却、切粒、干燥,制得特性粘度为0.75dl/g的改性聚酯。

84.功能母料x的制备:

85.将97wt%上述制好的特性粘度为0.75dl/g的改性聚酯和3wt%粒径为1.5μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.68dl/g的功能母料x。

86.功能母料y的制备:

87.将97.5wt%上述制好的特性粘度为0.75dl/g的改性聚酯和2.5wt%粒径为0.05μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.65dl/g的功能母料y。

88.将18wt%特性粘度为0.68dl/g功能母料x和82wt%特性粘度为0.72dl/g纯净聚酯切片(a层)、10wt%特性粘度为0.68dl/g常规聚酯母料和90wt%特性粘度为0.72dl/g纯净聚酯切片(b层)、25wt%特性粘度为0.65dl/g功能母料y和75wt%特性粘度为0.72dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在270℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.0;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为3.6;将拉伸后的薄膜进行定型,定型温度为230℃;然后将薄膜进行冷却、牵引、收卷制得厚度为125μm聚酯薄膜,其中a层与b层的厚度比为2:25,c层与b层的厚度比为1:10。

89.实施例6

90.改性聚酯x1/改性聚酯y1的制备:

91.按照二元酸与乙二醇摩尔比1:1.5,乙二醇锑添加量为300ppm、磷酸三甲酯添加量为50ppm,其中二元酸中2,3

‑

二羧基马来酸酐与四羧基邻苯二甲酸酐与对苯二甲酸摩尔比为3:5:9。以上混合均匀后,加入到聚酯合成反应釜中,进行打浆15分钟,并通入氮气保护,在235℃~260℃、260kpa条件下进行酯化4h;酯化结束后,开启抽真空,在265℃~280℃、

60pa条件下,缩聚反应4h,经造丝、冷却、切粒、干燥,制得特性粘度为0.76dl/g的改性聚酯。

92.功能母料x的制备:

93.将99.5wt%上述制好的特性粘度为0.76dl/g的改性聚酯和0.5wt%粒径为0.7μm的软质粒子聚偏丙烯酸乙酯微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.68dl/g的功能母料x。

94.功能母料y的制备:

95.将99.7wt%上述制好的特性粘度为0.76dl/g的改性聚酯和0.3wt%粒径为0.1μm硬质粒子三氧化二铝微球,混合均匀,一并送入到双螺杆挤出机,开启抽真空,经造丝、冷却、切粒、干燥,制得特性粘度为0.65dl/g的功能母料y。

96.将20wt%特性粘度为0.68dl/g功能母料x和80wt%特性粘度为0.76dl/g纯净聚酯切片(a层)、5wt%特性粘度为0.70dl/g常规聚酯母料和95wt%特性粘度为0.76dl/g纯净聚酯切片(b层)、30wt%特性粘度为0.65dl/g功能母料y和70wt%特性粘度为0.76dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在280℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为2.5;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为3.3;将拉伸后的薄膜进行定型,定型温度为235℃;然后将薄膜进行冷却、牵引、收卷制得厚度为250μm聚酯薄膜,其中a层与b层的厚度比为1:10,c层与b层的厚度比为2:15。

97.对比例1

98.将8wt%特性粘度为0.65dl/g、二氧化硅粒径为4μm、浓度为8%的常规聚酯母料和92wt%特性粘度为0.68dl/g纯净聚酯切片(a层)、15wt%特性粘度为0.62dl/g常规聚酯母料和85wt%特性粘度为0.68dl/g纯净聚酯切片(b层)、10wt%特性粘度为0.62dl/g、二氧化硅粒径为0.05μm、浓度为13%的常规聚酯母料和90wt%特性粘度为0.68dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在265℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.8;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为4.8;将拉伸后的薄膜进行定型,定型温度为218℃;然后将薄膜进行冷却、牵引、收卷制得厚度为31μm聚酯薄膜,其中a层与b层的厚度比为2:25,c层与b层的厚度比为1:25。

99.对比例2

100.将18wt%特性粘度为0.68dl/g、二氧化硅粒径为1.5μm、浓度为3%的常规聚酯母料和82wt%特性粘度为0.72dl/g纯净聚酯切片(a层)、10wt%特性粘度为0.68dl/g常规聚酯母料和90wt%特性粘度为0.72dl/g纯净聚酯切片(b层)、将18wt%特性粘度为0.68dl/g、二氧化硅粒径为1.5μm、浓度为3%的常规聚酯母料和82wt%特性粘度为0.72dl/g纯净聚酯切片(c层),提前混合等处理,送入相应的熔融挤出系统,在270℃温度下,进入三层模头共挤,流延到铸片辊上,形成a/b/c结构挤出铸片;将铸片进行纵向拉伸,纵拉温度为55℃~85℃,纵拉比为3.0;将纵拉片进行横向拉伸,横拉温度为98℃~121℃,横拉比为3.6;将拉伸后的薄膜进行定型,定型温度为230℃;然后将薄膜进行冷却、牵引、收卷制得厚度为125μm聚酯薄膜,其中a层与b层的厚度比为2:25,c层与b层的厚度比为1:10。

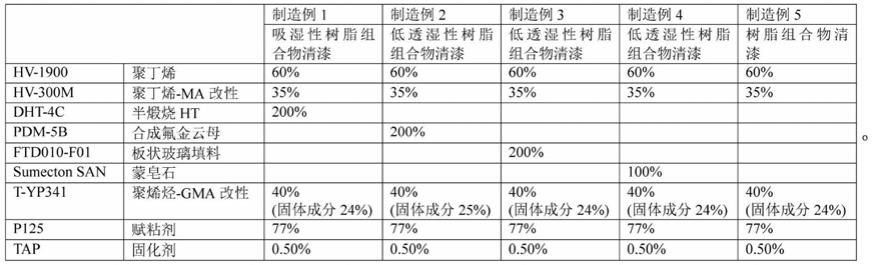

101.具体实施效果

102.测试结果如表1所示:

103.表1性能数据表

[0104][0105]

注:表面粗糙度(sa)、表面张力、光泽度(45

°

)、表面硬度均为聚酯薄膜c层面性能(下游客户加工面)。

[0106]

厚度测试方法:gb/t 33399

‑

2016。

[0107]

表面粗粗度(sa):iso 25178。

[0108]

表面张力:gb/t 14216

‑

2008。

[0109]

光泽度(45

°

):astm

‑

c346。

[0110]

表面硬度:gb/t 6739

‑

1996。

[0111]

表观:裁取聚酯薄膜成品,幅宽1米、长度1米,使用强光手电(型号:rjw7102a/lt,海洋王照明科技股份有限公司)仔细观察表观。表观无划伤/蹭伤,记

“◎”

;表观隐约看到1条极轻划伤/蹭伤,但不确定,记

“○”

;表观看到明显划伤/蹭伤,n(数量)≤5,记

“△”

;表观看到全幅面明显划伤/蹭伤,记

“×”

。

[0112]

通过分别比较实施例2与对比例1、实施例5与对比例2可知:在相同的聚酯薄膜厚度、制膜工艺等条件下,本发明的一种聚酯薄膜的表面粗糙度(sa)、表面张力、光泽度(45

°

)、表面硬度、表观,较普通聚酯薄膜具有明显优势。

[0113]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。