1.本发明涉及分离膜领域,具体地说,是涉及一种纳滤膜及其制备方法和该纳滤膜在水处理领域中的应用。

背景技术:

2.膜分离技术是在20世纪初出现,并在20世纪60年代后迅速崛起的一种分离新技术。由于膜分离技术既具有分离、浓缩、纯化和精制的功能,又具有高效、节能、环保、分子级过滤、过滤过程简单、易于控制等特性,被广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,并产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一。

3.膜分离技术的核心就是分离膜。根据膜孔径的大小可以分为微滤膜、超滤膜、纳滤膜以及反渗透膜。其中,纳滤膜由于其独特的分离性能,以及较低的操作压力,成为水处理领域的关键膜技术之一。纳滤膜的孔径一般在1nm左右,是允许溶剂分子或某些低分子量溶质或低价离子透过的一种功能性半透膜。由于其特有的分离性能,纳滤膜被广泛应用于地下水软化、果汁浓缩、天然药物分离以及海水淡化等领域。

4.目前商品化的纳滤膜大多是聚酰胺复合膜结构,由多元胺与多元酰氯在多孔支撑层上通过界面聚合形成。该类复合膜的具有良好的透水性,但对二价离子的截留率只有98%左右。因此,开发出对二价离子具有优异截留性能的大通量纳滤膜,具有十分重要的意义。

技术实现要素:

5.本发明的目的在于提供一种具有优异截盐率及透水性的纳滤膜及其制备方法和该纳滤膜在水处理领域中的应用。

6.本发明的发明人经过深入研究发现,通过多元胺基聚合物与多元酰氯界面聚合得到的聚酰胺复合纳滤膜,其表面含有大量未反应的氨基,通过植酸与氨基之间的螯合交联,可以提高聚酰胺分离层对二价离子的截留率。由此完成了本发明。

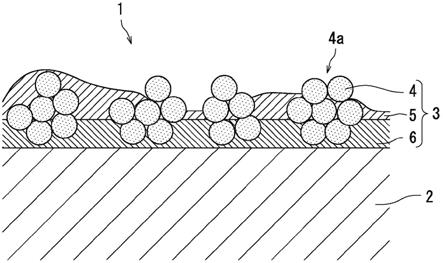

7.本发明目的之一为提供一种纳滤膜,所述纳滤膜包括相互贴合的支撑层和聚酰胺分离层,所述聚酰胺分离层的表面螯合有植酸。

8.本发明中通过将多元胺与多元酰氯进行界面聚合来得到聚酰胺分离层,然后将聚酰胺分离层与植酸进行螯合交联。

9.在本发明中,通过将植酸与聚酰胺表面残留的氨基发生螯合交联反应来提高聚酰胺分离层表面的交联密度,从而提高膜的截盐率。

10.根据本发明,对于所述支撑层没有特别的限定,可以由现有的各种具有一定的强度、并能够用于纳滤膜的材料制成多孔支撑层,所述支撑层材料为聚醚砜、聚砜、聚芳香醚、聚苯并咪唑、聚醚酮、聚醚醚酮、聚丙烯腈、聚偏氟乙烯以及聚芳醚酮中的一种或几种混合,对此本领域技术人员均能知悉,在此将不再赘述。

11.根据本发明,所述纳滤膜还可包括底层,所述支撑层附着在底层上,对所述底层没有特别的限定,可以为本领域常规的选择,例如,所述底层无纺布的材质为聚酯、聚乙烯、聚丙烯中的一种或者多种。所述底层的来源没有特别的限定,可以为本领域常规的选择,例如,可以通过市售获得。

12.根据本发明,所述聚酰胺分离层通过将多元胺与多元酰氯进行界面聚合得到,对于所述多元胺和多元酰氯的种类没有特别的限定。

13.所述多元胺为线性聚乙烯亚胺、支化型聚乙烯亚胺、聚醚胺、多乙烯多胺、间苯二胺、对苯二胺、邻苯二胺、1,3,5-三氨基苯、三聚氰胺、哌嗪、乙二胺、1,2-丙二胺、1,4-丁二胺、二乙烯三胺、四乙烯五胺中的一种或几种混合,更优选为多元胺聚合物与哌嗪的混合物,其中多元胺聚合物为线性聚乙烯亚胺、支化型聚乙烯亚胺、聚醚胺、多乙烯多胺中的至少一种;

14.所述多元酰氯为双官能度以上酰氯,优选为1,3,5-苯三甲酰氯、1,4-苯二甲酰氯、1,3-苯二甲酰氯中的一种或几种混合,更优选为1,3,5-苯三甲酰氯与1,4-苯二甲酰氯或1,3-苯二甲酰氯的混合物。

15.本发明中通过将聚酰胺层表面与植酸溶液接触以使植酸螯合到聚酰胺层表面。

16.根据本发明,本发明对所述底层、支撑层和聚酰胺分离层的厚度没有特别地限定,可以为本领域的常规选择,但为了使得这三层能够起到更好的协同配合作用,使得到的复合纳滤膜能够更好地兼具优异的水通量和脱盐率,优选情况下,所述底层的厚度为30~150μm,优选为50~120μm;所述支撑层的厚度为10~100μm,优选为30~60μm;所述聚酰胺分离层的厚度为10~500nm,优选为50~300nm。

17.本发明目的之二为提供所述纳滤膜的制备方法,该方法包括以下步骤:

18.(1)在所述支撑层的一个表面上形成聚酰胺分离层;

19.(2)将步骤(1)得到的聚酰胺分离层表面与植酸溶液进行接触,使植酸与表面未反应的氨基发生螯合交联反应。

20.根据本发明,步骤(1)中,所述支撑层形成的方法为本领域的常规选择,优选地采用相转化法,例如可在底层的一个表面涂覆支撑层材料的聚合物溶液,经过相转化得到多孔支撑层。

21.所述相转化法优选可以为:将支撑层聚合物材料溶于溶剂中,得到浓度为10~20重量%的聚合物溶液,在20~40℃下脱泡10~180min;接着将聚合物溶液涂覆在底层上得到初始膜,随即将其在温度为10~30℃的水中浸泡10~60min,经相转化层所述支撑层聚合物多孔膜。

22.其中,所述溶剂可以为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜等。

23.根据本发明的方法,步骤(1)中通过在支撑层的一个表面上形成聚酰胺分离层,来得到复合纳滤膜。作为在支撑层的一个表面上形成聚酰胺分离层的方法,优选地,通过将多元胺与多元酰氯进行界面聚合来得到。作为将所述多元胺与所述多元酰氯进行界面聚合来得到所述聚酰胺分离层的方式没有特别的限定,可以为本领域使多元胺与多元酰氯进行界面聚合而使用的各种常规的接触方式。在本发明的方法中,优选地,将支撑层的另一个表面依次与含有多元胺的溶液和含有多元酰氯的溶液接触,然后进行热处理。

24.根据本发明一个优选的实施方式,将支撑层与含有多元胺的溶液以及含有多元酰氯的溶液混合接触的过程包括:先将所述支撑层与含有多元胺的水相接触,排液后,再与含有多元酰氯的有机相接触。

25.根据本发明,所述多元胺为线性聚乙烯亚胺、支化型聚乙烯亚胺、聚醚胺、多乙烯多胺、间苯二胺、对苯二胺、邻苯二胺、1,3,5-三氨基苯、三聚氰胺、哌嗪、乙二胺、1,2-丙二胺、1,4-丁二胺、二乙烯三胺、四乙烯五胺中的一种或几种混合,更优选为多元胺聚合物与哌嗪的混合物,其中多元胺聚合物为线性聚乙烯亚胺、支化型聚乙烯亚胺、聚醚胺、多乙烯多胺中的至少一种;

26.所述多元酰氯为1,3,5-苯三甲酰氯、1,4-苯二甲酰氯、1,3-苯二甲酰氯中的一种或几种混合,更优选为1,3,5-苯三甲酰氯与1,4-苯二甲酰氯或1,3-苯二甲酰氯的混合物。

27.另外,在进行界面聚合时,优选所述多元胺以溶液形式使用,作为溶解所述多元胺的溶剂,可以为与后述溶解多元酰氯的溶剂不相容、且对所述多元胺惰性的溶剂。作为这样的溶剂例如可以为水、甲醇或乙腈中的一种或多种;优选为水。

28.另外,在进行界面聚合时,优选所述多元酰氯以溶液形式使用,作为溶解所述多元酰氯的溶剂,可以为与上述溶解多元胺的溶剂不相容、且对所述多元酰氯惰性的溶剂。作为这样的溶剂例如可以为有机溶剂,作为所述有机溶剂优选为正己烷、十二烷、正庚烷、烷烃溶剂油(isopar e、isopar g、isopar h、isopar l和isopar m)中的一种或多种。

29.根据本发明,本发明对界面聚合过程中,多元胺和多元酰氯的浓度没有特别地限定,只要能够使得到的纳滤膜能够兼具优异的透水性能和较高的脱盐率即可。

30.优选地,所述含有多元胺的溶液中,所述多元胺的浓度为0.2~10重量%,优选为0.5~2重量%;其中当多元胺包括多元胺聚合物与哌嗪的混合物时,多元胺聚合物与哌嗪的质量比为(0.05~100):1,优选为(0.1~50):1,更优选为(0.1~10):1;

31.优选地,在含有多元酰氯的溶液中,所述多元酰氯的浓度为0.025~1重量%,优选为0.05~0.5重量%;其中当所述多元酰氯包括1,3,5-苯三甲酰氯以及1,4-苯二甲酰氯或1,3-苯二甲酰氯时,1,3,5-苯三甲酰氯与1,4-苯二甲酰氯或1,3-苯二甲酰氯的质量比为(0.1~10):1,优选为(0.2~5):1。

32.根据本发明,本发明对界面聚合过程中,多元胺与多元酰氯的质量浓度比没有特别地限定,只要能够使得到的纳滤膜能够兼具优异的透水性能和较高的脱盐率即可,优选地所述多元胺与多元酰氯的质量浓度比为(0.5~100):1,更优选为(1~50):1。

33.根据本发明,本发明对界面聚合过程中,多孔支撑层分别与水相和有机相的接触时间没有特殊限定,只要能够使得到的纳滤膜能够兼具优异的透水性能和较高的脱盐率即可,优选地,所述多孔支撑层与含有多元胺的溶液接触的时间为5~100s,优选为10~60s;所述多孔支撑层与含有多元酰氯的溶液接触的时间为10~200s,优选为20~120s。

34.根据本发明,本发明对界面聚合的热处理条件没有特殊地限定,只要能使单体聚合完全,纳滤膜能够兼具优异的透水性能和较高的脱盐率即可,优选地,热处理温度为40~150℃,更优选为50~120℃;热处理时间为0.5~20分钟,更优选为1~10分钟。

35.根据本发明的方法,步骤(2)是将步骤(1)得到的复合膜的聚酰胺分离层与植酸溶液接触,使所述植酸与聚酰胺发生螯合交联反应,从而对所述复合膜的聚酰胺分离层的表面进行改性。

36.优选地,所述植酸溶液为植酸水溶液。

37.为了使得到的纳滤膜能够具有更高的水通量和截盐率,优选所述植酸溶液的质量浓度为0.1~20%,更优选为1~10%;

38.所述聚酰胺分离层的表面接触植酸溶液的时间为10~300s,更优选为30~60s;

39.植酸溶液的温度为25~100℃,更优选为30~60℃。

40.作为将步骤(1)得到的聚酰胺分离层与植酸溶液进行接触的方式没有特别的限定,可以为本领域常规使用的各种接触方式,例如可以为涂覆、浸渍等方式。

41.根据本发明一个优选的实施方式,将复合膜的聚酰胺表面接触植酸水溶液,排液,用去离子水中反复冲洗膜至表面为中性为止。

42.本发明目的之三为提供所述制备方法得到的纳滤膜。

43.本发明目的之四为提供所述纳滤膜或由本发明所述的制备方法得到的纳滤膜在水处理领域中的应用。

44.根据本发明的纳滤膜,由于通过植酸与聚酰胺分离层中残留氨基发生了螯合交联反应,能够提高聚酰胺表面的交联密度,提高了聚酰胺分离层的交联密度,增大了对盐离子透过的阻碍作用;另一方面,植酸在聚酰胺表面修饰后,提高了膜的亲水性,有利于水分子的透过,从而显著提高膜的截盐率。

45.本发明提供的纳滤膜具有优异截盐率及透水性,并且制备方法简单,极具工业应用前景。

46.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

47.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

48.以下将通过实施例对本发明进行详细描述,但本发明并不仅限于下述实施例。

49.下述实施例、对比例和制备例中,采用以下方法对纳滤膜的水通量和截盐率进行测试。

50.(1)纳滤膜的初始水通量通过以下方法测试得到:将纳滤膜装入膜池中,在压力为0.5mpa下、温度为25℃条件下测得1h内所述纳滤膜的水透过量,并通过以下公式计算得到:

51.q1=j/(a

·

t),其中,q1为水通量(l/m2h),j为水透过量(l),a为膜的有效膜面积(m2),t为时间(h)。

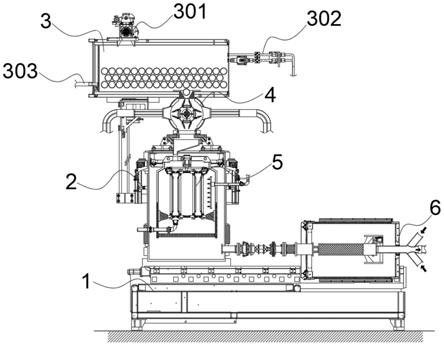

52.(2)纳滤膜的截盐率通过以下方法测试得到:将膜装入膜池中,在压力为0.5mpa下、温度为25℃条件下测得1h内初始浓度为2000ppm的硫酸镁原水溶液与透过液中硫酸镁的浓度变化,并通过以下公式计算得到:

53.r=(c

p-c

f

)/c

p

×

100%,其中,r为截盐率,c

p

为原液中硫酸镁的浓度,c

f

为透过液中硫酸镁的浓度。

54.(3)厚度测定:采用扫描电镜(型号为s4800)测试膜片的断面形貌,进而得到膜层的厚度。

55.另外,在以下实施例、对比例和制备例中,植酸、哌嗪、1,4-苯二甲酰氯、1,3,5-苯三甲酰氯、支化型聚乙烯亚胺(数均分质量为10000)以及多乙烯多胺均购自百灵威科技有限公司;isopar e购自西陇化工有限公司;其它化学试剂均购自国药集团化学试剂有限公司。

56.支撑层采用相转化法制得,具体步骤如下:将聚砜(数均分子量为8000)溶于n,n-二甲基甲酰胺中,制得浓度为18重量%的聚砜溶液,在25℃下静置脱泡120min,然后,利用刮刀将聚砜溶液涂覆在厚度为75μm的聚酯无纺布上得到初始膜,随即将其在25℃的水中浸泡60min,使得聚酯无纺布表面的聚砜层经相转化形成多孔膜,最后经3次水洗得到总厚度为115μm的膜。

57.对比例1

58.将上述聚砜支撑层上表面接触含有0.4重量%的支化型聚乙烯亚胺和0.1重量%哌嗪的水溶液,25℃下接触60s后排液;然后,将支撑层上表面再接触含有0.4重量%的1,3,5-苯三甲酰氯和0.1重量%的1,4-苯二甲酰氯isopar e溶液,25℃下接触60s后排液;然后,将膜放进烘箱中,在120℃下加热1min,得到纳滤复合膜m1。聚酰胺分离层的厚度为180nm。

59.实施例1

60.将上述聚砜支撑层上表面接触含有0.4重量%的支化型聚乙烯亚胺和0.1重量%哌嗪的水溶液,25℃下接触60s后排液;然后,将支撑层上表面再接触含有0.4重量%的1,3,5-苯三甲酰氯和0.1重量%的1,4-苯二甲酰氯isopar e溶液,25℃下接触60s后排液;然后,将膜放进烘箱中,在120℃下加热1min,得到复合膜。再使得到的复合膜的聚酰胺表面接触含有5重量%的植酸水溶液,溶液温度为60℃,接触60s后排液,将膜用去离子水中反复冲洗至表面为中性为止,得到植酸改性的聚酰胺复合纳滤膜。植酸改性的聚酰胺分离层的厚度为185nm。

61.实施例2

62.将上述聚砜支撑层上表面接触含有1.8重量%的支化型聚乙烯亚胺和0.2重量%哌嗪的水溶液,25℃下接触60s后排液;然后,将支撑层上表面再接触含有0.25重量%的1,3,5-苯三甲酰氯和0.25重量%的1,4-苯二甲酰氯isopar e溶液,25℃下接触60s后排液;然后,将膜放进烘箱中,在50℃下加热10min,得到复合膜。再使得到的复合膜的聚酰胺表面接触含有5重量%的植酸水溶液,溶液温度为30℃,接触60s后排液,将膜用去离子水中反复冲洗至表面为中性为止,得到植酸改性的聚酰胺复合纳滤膜。植酸改性的聚酰胺分离层的厚度为200nm。

63.实施例3

64.将上述聚砜支撑层上表面接触含有0.5重量%的支化型聚乙烯亚胺和0.5重量%哌嗪的水溶液,25℃下接触60s后排液;然后,将支撑层上表面再接触含有0.1重量%的1,3,5-苯三甲酰氯和0.1重量%的1,4-苯二甲酰氯isopar e溶液,25℃下接触60s后排液;然后,将膜放进烘箱中,在70℃下加热3min,得到复合膜。再使得到的复合膜的聚酰胺表面接触含有5重量%的植酸水溶液,溶液温度为50℃,接触60s后排液,将膜用去离子水中反复冲洗至表面为中性为止,得到植酸改性的聚酰胺复合纳滤膜。植酸改性的聚酰胺分离层的厚度为193nm。

65.实施例4

66.按照与实施例1相同的制备方法,所不同之处是用多乙烯多胺代替聚乙烯亚胺,得到植酸改性的聚酰胺复合纳滤膜。植酸改性的聚酰胺分离层的厚度为173nm。

67.实施例5

68.按照与实施例1相同的制备方法,所不同之处是用聚醚胺代替聚乙烯亚胺,得到植酸改性的聚酰胺复合纳滤膜。植酸改性的聚酰胺分离层的厚度为165nm。

69.实施例6

70.按照与实施例1相同的制备方法,所不同之处是植酸水溶液的溶度为1重量%。

71.实施例7

72.按照与实施例1相同的制备方法,所不同之处是植酸水溶液的溶度为10重量%。

73.实施例8

74.按照与实施例1相同的制备方法,所不同之处是聚砜支撑层上表面先后接触0.5重量%的支化型聚乙烯亚胺和0.5重量%的1,4-苯二甲酰氯。

75.实施例9

76.按照与实施例1相同的制备方法,所不同之处是聚砜支撑层上表面先后接触0.5重量%的哌嗪和0.1重量%的1,3,5-苯三甲酰氯。

77.测试例

78.将上述制备例、实施例和对比例中得到的纳滤膜在水中浸泡24h后,在压力为0.5mpa、温度为25℃条件下测定水通量和对硫酸镁(2000ppm)的截盐率,结果如表1所示。

79.表1

80.纳滤膜截盐率(%)水通量(l/m2h)n198.8563.8n298.0860.3n398.5162.9n499.1259.0n598.1660.9n697.6859.3n798.3661.7n899.1736.6n996.5355.2m197.0558.9

81.通过表1的结果可以看出,与对比例1相比,本发明实施例1制备的纳滤膜的截盐率和水通量显著提高。这是由于植酸与聚酰胺功能层表面的氨基发生了螯合交联反应,提高了聚酰胺功能层的交联密度,增大了对盐离子透过的阻碍作用;另一方面,植酸在聚酰胺表面修饰后,提高了膜的亲水性,有利于水分子的透过。

82.此外,本发明提供的纳滤膜具有优异截盐率及透水性,并且制备方法简单,极具工业应用前景。

83.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。