1.本发明涉及大气净化领域,具体涉及一种碱性催化剂及其制备方法和应用。

背景技术:

2.我国属于能源生产大国,同时基于人口基数的原因,也导致我国成为能源消费大国,我国的能源结构目前依然是以煤炭为主,由于我国经济正在快速发展,特别是电力和钢铁工业的迅速发展,煤炭年消费总量也急剧上升。煤炭的燃烧产生大量的so2和no

x

等有害气体是我国大气污染的主要来源,同时也是造成我国酸雨的主要原因,严重的危害了人体健康和生态环境。

3.目前我国常规脱硫工艺可分为湿法、干法以及半干法脱硫。但是,脱硫工艺路线单一,脱硫副产物脱硫石膏、脱硫灰渣等的处置和消纳尚未引起足够重视。部分电厂已出现脱硫副产物石膏无处消纳的情况,只能采取堆放和抛弃的处置方式。大量的副产物仍然以露天堆放为主,不仅占用土地资源,还会对环境造成二次污染。此外,脱硫副产物未有效利用,会造成资源浪费。常规的脱硝技术以nh3为还原剂,具有反应效率高、选择性好的特点,但nh3成本高,nh3逃逸后污染环境。在常规脱硝scr技术中,燃料中的碱金属能够在燃烧过程中挥发,形成亚微米气溶胶颗粒并与催化剂反应,进而引起催化剂中毒失活,降低了催化剂寿命,增加scr系统成本。

技术实现要素:

4.本发明是针对上述存在的技术问题提供一种碱性催化剂及其制备方法和应用。

5.一种碱性催化剂,该催化剂以氧化镁为载体,铈铕复合氧化物为催化活性组分,钾钙复合氧化物为助催化剂组分,蔗糖为催化剂载体造孔剂;以载体质量为基准,催化活性组分的质量百分含量为1%~15%,助催化剂组分的质量百分含量为0.1%~5%,其中,活性组分中氧化铈、氧化铕的质量比为1:(0.1~3),助催化剂中氧化钾、氧化钙的质量比为1:(1~5)。

6.在一些具体的技术方案中:催化活性组分的质量百分含量为5%~10%,活性组分中氧化铈、氧化铕的质量比为1:(0.1~0.5)。

7.在一些具体的技术方案中:助催化剂组分的质量百分含量为0.5%~2%,助催化剂组分中氧化钾、氧化钙的质量比为1:(2~3)。

8.一种上述催化剂的制备方法,所述的制备方法如下:

9.a、将六水合氯化镁和蔗糖分别溶解在水中,之后将得到的蔗糖水溶液缓慢滴加至的氯化镁水溶液中并混匀,得到混合液1;

10.b、将铈盐、铕盐、钾盐、钙盐溶于水后缓慢加入到混合溶液1中,在温度为70~80℃条件下搅拌4~6h后得到混合溶液2;

11.c、将混合溶液2中加入氨水,在温度为70~80℃条件下搅拌1~3h,,后置于鼓风干燥箱中100~120℃保温干燥,再置入马弗炉空气气氛中500~600℃焙烧4~5h后制得催化

剂。

12.上述制备方法中:步骤(a)中六水合氯化镁:蔗糖的质量比为1:(0.2~0.25)。

13.上述制备方法中:步骤(b)中所述的铈盐为六水合硝酸铈或六水合氯化铈,铕盐为六水合硝酸铕或六水合氯化铕,钾盐为硝酸钾或氯化钾,钙盐为四水合硝酸钙或六水合氯化钙。

14.本发明技术方案中:上述的催化剂在同时脱除co、no和so2方面的应用。

15.本发明的催化剂评价方法:取1ml催化剂置于10mm石英管中,将石英管放置管式电炉中;其中反应气氛为烟气,烟气含量为2%~10%co,0.1%~0.2%no,0.5%~4%so2,85.8%~97.4%n2,体积空速为12000~15000h

‑1;升温速率5~15℃/min,反应温度为300~500℃;硫蒸气从管式炉出气口经加热带保温进入冷阱凝华为硫磺。

16.反应结束后,将冷阱中加入100~120ml cs2,上下摇动,将硫磺全部溶解于cs2溶液中,将混合溶液置于蒸馏烧瓶,蒸馏烧瓶放置水浴锅50~60℃进行加热,cs2受热气化,蒸气经支管进入冷凝管,冷凝至锥形瓶中。将蒸馏烧瓶中的硫磺进行收集。

17.本发明的有益效果:

18.(1)利用烟气中co同时脱除no、so2,将co、no和so2同时转变为co2、n2和单质s。不但可以克服目前常规烟气脱硫技术中产生的二次污染、废弃物无法处理、设备腐蚀和投资及运行成本过高的问题,同时还可以得到硫磺这一宝贵的资源;

19.(2)以氧化镁作为载体,添加钾钙复合氧化物作为助催化剂组分,增加了催化剂的碱性,有利于催化剂吸附更多的no、so2,提高了co作为还原剂对no、so2的脱除率;

20.(3)以蔗糖作为造孔剂,有利于增大催化剂载体的比表面积,提高活性组分的负载量,同时催化剂中的氧化镁载体与铈铕活性组分具有协同催化作用,提高铈铕活性组分的催化效果;

21.(4)解决了目前我国常规脱硝技术scr碱中毒问题,scr系统中的碱性物质中和催化剂的酸位中心,进而降低了催化剂的氧化还原性。

附图说明

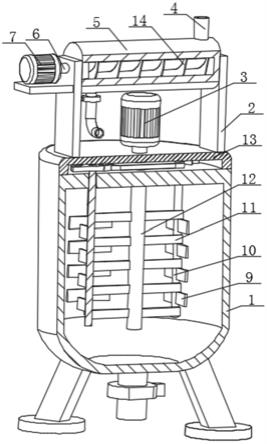

22.图1为本发明所用装置图。

23.其中:1.n

2 99.999%,2.so299.999%,3.co 99.999%,4.no 99.999%,5.减压阀,6.质量流量计,7.混合室,8.高温管式炉,9.管式炉,10.催化剂固定床层,11.冷阱,12.烟气分析仪,13.三通阀,14.气相色谱仪。

具体实施方式

24.下面结合实施例对本发明做进一步说明,但本发明的保护范围不限于此:

25.实施例1

26.a、将20.18g mgcl2·

6h2o和4.04g c

12

h

12

o

11

分别溶解在150ml和25mlh2o中,将蔗糖溶液缓慢滴加至mgcl2·

6h2o溶液中混匀,得到混合液1。

27.b、将0.40gce(no3)3·

6h2o、0.10geu(no3)3·

6h2o、0.01g kno3、0.06g ca(no3)4·

4h2o溶于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2;

28.c、将混合溶液2中加入25ml氨水,置于磁力搅拌器80℃匀速搅拌2h,,后置于鼓风干燥箱中100℃保温干燥,再置入马弗炉空气气氛中600℃焙烧4h后制得催化剂,其中以载体质量为基准,活性组分的质量分数为5%,助催化剂的质量分数为0.5%,活性组分中氧化铈、氧化铕的组分质量比为1:0.25,助催化剂中氧化钾、氧化钙的质量比为1:3。

29.e、将预先煅烧制备好的催化剂破碎、过筛、选取20~40目的颗粒1.00ml置于10mm石英管中,将石英管放置管式电炉中。

30.实施例2

31.a、将20.18g mgcl2·

6h2o和5.05g c

12

h

12

o

11

分别溶解在150ml和25mlh2o中,将蔗糖溶液缓慢滴加至mgcl2·

6h2o溶液中混匀,得到混合液1。

32.b、将0.66g ce(no3)3·

6h2o、0.33geu(no3)3·

6h2o、0.02g kno3、0.13g ca(no3)4·

4h2o溶于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器75℃匀速搅拌6h后得到混合溶液2;

33.c、将混合溶液2中加入25ml氨水,置于磁力搅拌器80℃匀速搅拌4h,后置于鼓风干燥箱中120℃保温干燥,再置入马弗炉空气气氛中550℃焙烧4h后制得催化剂,其中以载体质量为基准,活性组分的质量分数为10%,助催化剂的质量分数为1%,活性组分中氧化铈、氧化铕的组分质量比为1:0.5,助催化剂中氧化钾、氧化钙的质量比为1:3。

34.e、将预先煅烧制备好的催化剂破碎、过筛、选取20~40目的颗粒1.00ml置于10mm石英管中,将石英管放置管式电炉中。

35.实施例3

36.a、将20.18g mgcl2·

6h2o和4.04g c

12

h

12

o

11

分别溶解在150ml和25mlh2o中,将蔗糖溶液缓慢滴加至mgcl2·

6h2o溶液中混匀,得到混合液1。

37.b、将0.33g cecl3·

6h2o、0.08g eucl3·

6h2o、0.01g kcl、0.03g cacl2溶于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2;

38.c、将混合溶液2中加入25ml氨水,置于磁力搅拌器80℃匀速搅拌2h,,后置于鼓风干燥箱中100℃保温干燥,再置入马弗炉空气气氛中600℃焙烧4h后制得催化剂,其中以载体质量为基准,活性组分的质量分数为5%,助催化剂的质量分数为0.5%,活性组分中氧化铈、氧化铕的组分质量比为1:0.25,助催化剂中氧化钾、氧化钙的质量比为1:3。

39.e、将预先煅烧制备好的催化剂破碎、过筛、选取20~40目的颗粒1.00ml置于10mm石英管中,将石英管放置管式电炉中。

40.实施例4

41.a、将20.18g mgcl2·

6h2o和5.05g c

12

h

12

o

11

分别溶解在150ml和25mlh2o中,将蔗糖溶液缓慢滴加至mgcl2·

6h2o溶液中混匀,得到混合液1。

42.b、将0.53g cecl3·

6h2o、0.27g eucl3·

6h2o、0.02g kcl、0.06g cacl2溶于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2;

43.c、将混合溶液2中加入25ml氨水,置于磁力搅拌器80℃匀速搅拌2h,后置于鼓风干燥箱中100℃保温干燥,再置入马弗炉空气气氛中600℃焙烧4h后制得催化剂,其中以载体质量为基准,活性组分的质量分数为10%,助催化剂的质量分数为1%,活性组分中氧化铈、氧化铕的组分质量比为1:0.5,助催化剂中氧化钾、氧化钙的质量比为1:3。

44.e、将预先煅烧制备好的催化剂破碎、过筛、选取20~40目的颗粒1.00ml置于10mm

石英管中,将石英管放置管式电炉中。

45.对比例1

46.其他条件同实施例1,其中步骤b如下:

47.b、将0.40gce(no3)3·

6h2o、0.01g kno3、0.06g ca(no3)4·

4h2o于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2。

48.对比例2

49.其他条件同实施例1,其中步骤b如下:

50.b、将0.10geu(no3)3·

6h2o、0.01g kno3、0.06g ca(no3)4·

4h2o于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2。

51.对比例3

52.其他条件同实施例1,其中步骤b如下:

53.b、将0.40gce(no3)3·

6h2o、0.10geu(no3)3·

6h2o溶于25ml水后缓慢加入到混合溶液1中,置于磁力搅拌器80℃匀速搅拌4h后得到混合溶液2;

54.性能测试

55.采用图1的装置对催化剂的性能进行测试,取1ml催化剂置于10mm石英管9,并固定于催化剂固定床层10,将石英管9放置高温管式电炉8中。反应气氛为烟气,烟气中含有0.2%no,1%so2,2.2%co,96.4%n2,体积空速为12000h

‑1。升温速率10℃/min,反应温度依次为300℃、350℃、400℃、450℃、500℃。高温管式炉8程序升温至目标温度并保温,待稳定后对尾气进行检测;采用烟气分析仪12测试co2、no、so2浓度;采用气相色谱仪(赛默飞世尔科技有限公司)14测试cos浓度。硫蒸气从高温管式炉8出气口经加热带保温进入冷阱11凝华为硫磺。反应结束后,将冷阱11中加入100ml~120ml cs2,上下摇动,将硫磺全部溶解于cs2溶液中。将混合溶液置于蒸馏烧瓶,蒸馏烧瓶放置水浴锅50℃进行加热,cs2受热气化,蒸气经支管进入冷凝管,冷凝至锥形瓶中。蒸馏结束后,收集蒸馏烧瓶中的硫磺。

[0056][0057][0058][0059][0060]

测试结果:

[0061]

表1实施例1~4的产品性能检测

[0062][0063]

表2对比例1~3的产品性能检测

[0064][0065][0066]

其中,对比例1与实施例1相比,不添加活性组分氧化铕,单活性组分氧化铈的催化剂活性低于双活性组分催化剂,降低了催化剂的氧化还原性;对比例2与实施例1相比,不添加活性组分氧化铈,单活性组分氧化铕的催化剂活性低于双活性组分催化剂,降低了催化剂的氧化还原性;对比例3与实施例1相比,不添加催化剂助剂氧化钙和氧化钾,降低了催化剂的碱性,减少催化剂表面对于so2、no的吸附。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。