1.本发明涉及煤化工杂盐处理技术领域,具体涉及一种煤化工杂盐处置及资源化利用的系统及方法。

背景技术:

2.随着我国新兴煤化工产业迅速发展及环保要求的提高,煤化工项目要求实现高盐废水零排放,现有零排放工艺条件下会产生大量含盐废水。根据《现代煤化工建设项目环境准入条件》中煤化工“废水处理产生的无法资源化利用的盐泥暂按危险废物进行管理”。按照《危险废物填埋污染控制标准》规定,水溶性盐总量大于10%的废物,必须进行耗费高的刚性填埋。因此寻找经济、低成本的杂盐处理方式,具有极大的挖潜空间。

3.煤化工杂盐的主要成分是氯化钠和硫酸钠,作为危险废物进行处理时,每吨的处理费用在2000~3000元左右,高昂处理费用增加了企业生产成本,现有技术对杂盐中的盐分也并未充分实现资源化,综合价值不高。因此,将杂盐转化为一般固废甚至转化为满足标准的产品,降低企业生产压力,是解决煤化工处理杂盐的有效途径。

技术实现要素:

4.本发明的目的是提供一种煤化工杂盐处置及资源化利用的系统及方法,利用以硫酸钠和氯化钠为主的煤化工杂盐生产碳酸氢钠和混合铵盐,变废为宝,不仅解决了现阶段杂盐处置困难的问题,而且实现了杂盐的资源化利用。

5.为实现上述目的,本发明采用如下技术方案:一种煤化工杂盐处置及资源化利用的系统,其特征在于:包括杂盐预处理单元,复分解反应单元、碳酸氢钠分离单元、nh3及co2回收单元和铵盐分离单元;杂盐预处理单元:包括洗涤反应器、离心分离机和饱和浓盐水制备单元,所述洗涤反应器将杂盐与水混合后的杂盐溶液在一定温度下进行洗涤预处理,洗涤后的杂盐废水通过离心分离机进行固液分离,滤液返回至洗涤反应器进行回收利用,过滤出的以氯化钠与硫酸钠为主的杂盐固体输送至饱和浓盐水制备单元进行饱和浓盐水配制,配制后的饱和浓盐水输送至复分解反应单元;复分解反应单元:包括复分解反应釜,所述饱和浓盐水输送至复分解反应釜,与nh3和co2在复分解反应釜反应得到析出碳酸氢钠晶体的母液,反应温度为35

‑

40℃,反应时长为2

‑

5h,所述母液进入碳酸氢钠分离单元;碳酸氢钠分离单元:包括过滤装置和闪蒸干燥设备,所述母液经由过滤装置分离,分离的固体通过闪蒸干燥设备得到碳酸氢钠产品,分离的液体进入nh3及co2回收单元;nh3及co2回收单元:包括预热蒸发装置,所述分离的液体中的碳酸氢铵经预热蒸发装置分解成nh3和co2,nh3和co2返回复分解反应单元进行回收利用;铵盐分离单元:包括蒸发浓缩设备、冷却结晶设备和固液分离设备;所述分离的液体分解成nh3和co2后,经蒸发浓缩设备进一步蒸发浓缩并通过浓硫酸调节ph值及硫氯比,输

送至冷却结晶设备和固液分离设备结晶析出混合铵盐产品,滤液返回饱和浓盐水制备单元进行再利用。

6.进一步地,所述杂盐溶液的na离子与进入复分解反应釜中的nh3和co2摩尔比均为1 : (1

‑

1.6)。

7.进一步地,所述一定温度为25~50℃,洗涤预处理时间为1.5~2.5h。

8.进一步地,所述饱和浓盐水制备单元包括固液混合器和过滤装置,固液混合器内温度为35~40℃,进入固液混合器的所述杂盐固体与水的质量:体积比=4/10~8/10,杂盐固体与水于固液混合器混合后进入过滤装置过滤得到的滤液为饱和浓盐水。

9.进一步地,其特征在于:所述过滤装置为带式过滤机。

10.进一步地,所述预热蒸发装置内温度为60~90℃,预热蒸发装置至复分解反应釜间的进气管道上设有nh3测量装置,通过预热蒸发装置内蒸发时间结合回收nh3浓度控制预热蒸发装置的运行周期。

11.进一步地,所述预热蒸发装置采用蒸汽换热及负压蒸发,负压范围为

‑

0.07~

‑

0.09mpa,温度控制范围60~80℃。

12.进一步地,所述蒸发浓缩设备通过浓硫酸调节ph值及硫氯比,调节后ph范围为2

‑

6,调节后硫氯比大于2:1。

13.进一步地,所述冷却结晶设备内置搅拌器,设备温度控制范围为15~50℃,稳定时间控制为30min。

14.一种煤化工杂盐处置及资源化利用的系统的工作方法,其特征在于:步骤一、杂盐预处理及饱和浓盐水制备:设置杂盐处理量,将一定量的杂盐输送至洗涤反应器,加入同比例质量的水,将洗涤反应器内温度设置于25~50℃内任一温度,并维持不变,设置一个周期运行时间为1.5~2.5h;洗涤反应器一个周期运行结束后,输送溶液至离心分离机,滤液返回至洗涤反应器回收利用,以氯化钠与硫酸钠为主的杂盐固体输送至饱和浓盐水制备单元进行配制,饱和浓盐水制备单元经混合和过滤后取过滤后的滤液为饱和浓盐水。

15.步骤二、饱和浓盐水进行复分解反应:所述饱和浓盐水输送至复分解反应釜,同时向复分解反应釜通入nh3和co2;步骤三、制备碳酸氢钠产品:将复分解反应釜中的溶液输送至过滤装置,过滤装置采用带式过滤机,分离的固体通过闪蒸干燥设备得到碳酸氢钠产品,分离的液体输送至预热蒸发装置;步骤四、nh3及co2回收利用:预热蒸发装置通入蒸汽,温度控制在60~90℃,分离的液体中的碳酸氢铵分解生成nh3和co2返回复分解反应釜,测量返回复分解反应釜气体中nh3浓度,当运行时间超过90min且nh3浓度低于10ppm时,或者蒸汽换热时间超过150min时,预热蒸发装置工作结束;步骤五、铵盐分离:经预热蒸发装置预热蒸发后所述的分离的液体输送至蒸发浓缩设备,用浓硫酸调节溶液的ph至2

‑

6,调节硫氯比大于2:1,采用蒸汽换热及负压蒸发,负压范围控制在

‑

0.07~

‑

0.09mpa,温度范围控制在60~80℃,运行周期为60min;将蒸发浓缩后的溶液输送至冷却结晶设备,设备温度控制在15~50℃,稳定时间控制为30min,冷却结晶后通过固液分离设备过滤的固体即为混合铵盐;

步骤六、再循环:将经固液分离设备(分离后的母液返回至饱和浓盐水制备单元回收利用,进行新一轮的循环。

16.与现有技术相比本发明具有以下特点和有益效果:本技术专利以硫酸钠/氯化钠废盐、nh3及co2为原料,经反应后得到最终的产品为氯化铵、硫酸铵和碳酸氢钠,氯化铵、硫酸铵、碳酸氢钠为大宗化工产品,市场需求大,实现了废盐的资源化利用,经济效益和环境效益显著。

附图说明

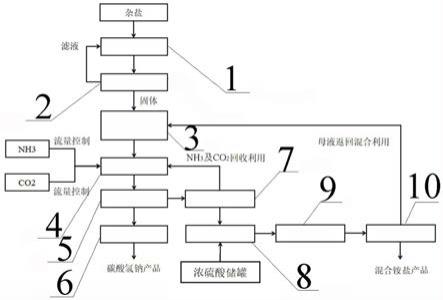

17.图1为本发明一种煤化工杂盐处置及资源化利用的系统的工作流程图。

18.附图标记:1

‑

洗涤反应器;2

‑

离心分离机;3

‑

饱和浓盐水制备单元;4

‑

复分解反应釜;5

‑

过滤装置;6

‑

闪蒸干燥设备;7

‑

预热蒸发装置;8

‑

蒸发浓缩设备;9

‑

冷却结晶设备;10

‑

固液分离设备。

具体实施方式

19.为使本发明实现的技术手段、创新特征、达成目的与功效易于明白了解,下面对本发明进一步说明。

20.在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

21.一种煤化工杂盐处置及资源化利用的系统,包括杂盐预处理单元,复分解反应单元、碳酸氢钠分离单元、nh3及co2回收单元和铵盐分离单元;杂盐预处理单元:主要洗掉固体杂质及进行杂盐溶解,包括洗涤反应器1、离心分离机2和饱和浓盐水制备单元3,洗涤反应器1将杂盐与水混合后的杂盐溶液进行洗涤预处理,洗涤预处理温度为25~50℃,洗涤预处理时间为1.5~2.5h,洗涤后的杂盐废水通过离心分离机2进行固液分离,滤液返回至洗涤反应器1参与下一次洗涤工作,循环利用更加环保,实现资源再利用,并且,循环洗液作为杂盐的饱和溶液,循环使用可以减少杂盐在洗涤过程中的损失;过滤出的以氯化钠与硫酸钠为主的杂盐固体输送至饱和浓盐水制备单元3进行饱和浓盐水配制,配制后的饱和浓盐水输送至复分解反应单元,杂盐溶液的na离子与进入复分解反应釜4中的nh3和co2摩尔比均为1 : (1

‑

1.6),饱和浓盐水制备单元3包括固液混合器和过滤装置,固液混合器内温度为35℃,进入固液混合器的杂盐固体与水的质量:体积比=6/10,杂盐固体与水于固液混合器混合后进入过滤装置过滤得到的滤液为饱和浓盐水。

22.复分解反应单元:主要为了析出碳酸氢钠晶体,包括复分解反应釜4,饱和浓盐水输送至复分解反应釜4,与nh3和co2在复分解反应釜4反应得到可析出碳酸氢钠晶体的母液,反应温度为35

‑

40℃,反应时长为2

‑

5h,母液进入碳酸氢钠分离单元;碳酸氢钠分离单元:主要为了得到碳酸氢钠产品,包括过滤装置5和闪蒸干燥设备6,母液经由过滤装置5分离,分离的固体通过闪蒸干燥设备6得到碳酸氢钠产品,分离的液体进入nh3及co2回收单元,过滤装置5为带式过滤机。

23.nh3及co2回收单元:主要为了回收nh3和co2进行再利用,包括预热蒸发装置7,预热蒸发装置7采用蒸汽换热及负压蒸发,设置负压

‑

0.07mpa,温度80℃。碳酸氢钠分离单元分离的液体中的碳酸氢铵经预热蒸发装置7分解成nh3和co2,nh3和co2返回复分解反应单元进行回收利用;预热蒸发装置7内温度为60~90℃,预热蒸发装置7至复分解反应釜4间的进气管道上设有nh3测量装置,通过预热蒸发装置7内蒸发时间结合回收nh3浓度控制预热蒸发装置7的运行周期。

24.铵盐分离单元:主要为了析出混合铵盐产品,包括蒸发浓缩设备8、冷却结晶设备9和固液分离设备10;蒸发浓缩设备8通过浓硫酸调节ph值及硫氯比,调节后ph范围为3,调节后硫氯比大于2:1,冷却结晶设备9内置搅拌器,设备温度控制范围为15~50℃,稳定时间控制为30min。具体地,分离的液体分解完nh3和co2后,经蒸发浓缩设备8进一步蒸发浓缩并通过浓硫酸调节ph值及硫氯比,输送至冷却结晶设备9和固液分离设备10结晶析出混合铵盐产品,滤液返回饱和浓盐水制备单元3进行再利用。

25.一种煤化工杂盐处置及资源化利用的系统的工作方法,如图1所示,包括步骤一、杂盐预处理及饱和浓盐水制备:设置杂盐处理量,将一定量的杂盐输送至洗涤反应器1,加入同比例质量的水,将洗涤反应器1内温度设置于25~50℃内任一温度,并维持不变,设置一个周期运行时间为1.5~2.5h;洗涤反应器1一个周期运行结束后,输送溶液至离心分离机2,滤液返回至洗涤反应器1回收利用,以氯化钠与硫酸钠为主的杂盐固体输送至饱和浓盐水制备单元3进行配制,饱和浓盐水制备单元3经混合和过滤后取过滤后的滤液为饱和浓盐水。

26.步骤二、饱和浓盐水进行复分解反应:所述饱和浓盐水输送至复分解反应釜4,同时向复分解反应釜4通入nh3和co2;步骤三、制备碳酸氢钠产品:将复分解反应釜4中的溶液输送至过滤装置5,过滤装置5采用带式过滤机,分离的固体通过闪蒸干燥设备6得到碳酸氢钠产品,分离的液体输送至预热蒸发装置7;步骤四、nh3及co2回收利用:预热蒸发装置7通入蒸汽,温度控制在60~90℃,分离的液体中的碳酸氢铵分解生成nh3和co2返回复分解反应釜4,测量返回复分解反应釜4气体中nh3浓度,当运行时间超过90min且nh3浓度低于10ppm时,或者蒸汽换热时间超过150min时,预热蒸发装置7工作结束;;步骤五、铵盐分离:经预热蒸发装置7预热蒸发后所述的分离的液体输送至蒸发浓缩设备8,用浓硫酸调节溶液的ph至2

‑

6,调节硫氯比大于2:1,采用蒸汽换热及负压蒸发,负压范围控制在

‑

0.07~

‑

0.09mpa,温度范围控制在60~80℃,运行周期为60min;将蒸发浓缩后的溶液输送至冷却结晶设备9,设备温度控制在15~50℃,稳定时间控制为30min,冷却结晶后通过固液分离设备10过滤的固体即为混合铵盐;步骤六、再循环:将经固液分离设备10分离后的母液返回至饱和浓盐水制备单元3回收利用,进行新一轮的循环以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。