1.本实用新型属于热回收焦炉烟气污染物超净排放领域,具体涉及一种热回收焦炉烟气多污染物超净排放装置。

背景技术:

2.随着国家环保标准日益严格,有效治理热回收焦炉尾气污染物已经成为众人共识。目前国内热回收焦炉都是采用煤作为燃烧介质,其烟气中的主要污染物为二氧化硫和氮氧化物。

3.国家在2012年重新修订了《炼焦化学工业污染物排放标准》,规定自2015年1月1日起实施,要求机焦炉烟囱废气排放颗粒物排放不高于30mg/m3,二氧化硫不高于50mg/m3,氮氧化物为500mg/m3。对于特别地域范围、时间执行特别排放限值要求,规定机焦炉烟囱废气排放颗粒物排放不高于15mg/m3,二氧化硫不高于30mg/m3,氮氧化物不高于150mg/m3。而河南省《炼焦化学工业大气污染物排放标准》于2020年6月1日起正式实施,要求焦化企业所有废气中颗粒物排放浓度均不高于10mg/m3;推焦废气、焦炉烟囱废气、管式炉等燃用焦炉煤气的设施废气二氧化硫排放浓度均不高于30mg/m3,nox排放浓度分别不高于100mg/m3,其他工序颗粒物排放浓度不高于10mg/m3。因此,对焦炉烟气高效控制至关重要。

4.清洁型热回收焦炉是一种拱形结构的焦炉,其热回收是指不回收炼焦副产的化学产品和焦炉煤气,只是回收炼焦副产全部挥发物质在焦炉内充分燃烧后的烟气余热,用于生产蒸汽用于发电或其他工业用途。焦炉生产过程中会产生so2、nox、hcl、hf、co2、co和二噁英等多种污染物和粉尘的废气。由于工艺及原料成分和配比的不稳定性,焦炉烟气的成分比较复杂,烟气流量、温度和污染物浓度变化幅度较大。例如在炼焦生产过程中,入炉煤中硫(包括无机硫和有机硫)约30%~40%燃烧转化生成二氧化硫进入烟气中,其在烟气中的质量浓度为1000mg/m3~2000mg/m3。当高硫烟气排放至大气中时,就会造成大气污染,形成局域性酸雨,所以必须对烟气进行脱硫。

5.而现在热回收焦炉脱硫脱硝主流工艺及装置是湿法脱硫 scr脱硝,虽然它们的脱硫脱硝效果可达90%以上,但是工艺系统复杂、投资较大、占地面积大、耗水较多、运行成本较高、脱硫副产品为湿态难以处理、脱硝需使用大量催化剂。

技术实现要素:

6.本实用新型为了解决传统热回收焦炉烟气治理方法的不足,公开了一种热回收焦炉烟气多污染物超净排放装置,是一种热回收焦炉烟气多污染物超净排放装置。其不仅可以对热回收焦炉烟气中的no

x

、so2、细颗粒粉尘等进行超净治理,而且还具有运维方便、浓度变化适应性强等优点。

7.为了实现以上目的,本实用新型的技术方案为:一种热回收焦炉烟气多污染物超净排放装置,包括先sncr系统,所述的先sncr系统包括还原剂稀释系统、还原剂贮槽、还原剂喷入装置、控制仪器,所述的还原剂稀释系统包括依次布置的稀释水箱和稀释水泵,所述

26.nox排放量降至200mg/nm3。

27.进一步的,步骤(2)中scr反应器(10)温降为5℃,脱硝还原剂为氨水,脱硝反应按照下面的基本反应转化成分子态的氮气和水蒸气:

28.scr主要反应方程式如下:

29.4nh3 4no o2→

4n2 6h2o

30.4nh3 2no2 o2→

3n2 6h2o。

31.进一步的,步骤(3)中,经除尘器捕集下来的固体颗粒,通过除尘器下的脱硫灰再循环系统,返回cfb脱硫塔继续参加反应,如此循环;多余的少量脱硫灰渣通过刮板机气力输送至脱硫灰库内,再通过罐车或二级输送设备外排。

32.本实用新型的技术效果在于:本实用新型采用上述方案不仅可以对(热回收)焦炉烟气中的no

x

、so2、细颗粒粉尘等进行超净治理,而且还具有总投资低、运营和维护方便、浓度变化适应性强等优点。同时,该装置采用先sncr初步脱氮再高温scr去除氮氧化物工艺,可以实现高温scr催化剂安全高效运行,有效避免对催化剂的磨损,防止烟气中高温scr催化剂造成中毒,进而影响高温scr脱硝效率。同时,该装置在脱硝之后的烟气管路中喷入吸收剂,有效去除烟气中硼氧化物、氟化物及氯化物等杂质,防止其对布袋造成结露腐蚀等影响。综上,该工艺运行可靠,可以使烟气中污染物达到环保标准所要求的排放限值。

附图说明

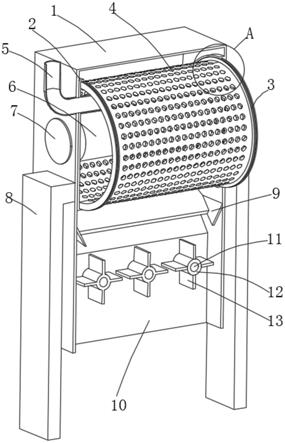

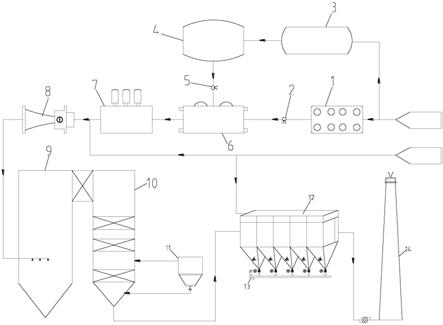

33.图1为本实用新型装置图;

34.图中:箭头表示烟气流动方向,1

‑

稀释水箱,2

‑

稀释水泵,3

‑

还原剂(尿素)溶解罐,4

‑

还原剂(尿素)溶液储罐,5

‑

还原剂(尿素)输送泵,6

‑

计量稀释器,7

‑

分配器,8

‑

喷射器,9

‑

焦炉,10

‑

(高温)scr(脱硝)反应器,11

‑

cfb脱硫塔(即循环流化床吸收塔,塔内设置循环流化床),12

‑

除尘器,13

‑

刮板机,14

‑

烟囱。

具体实施方式

35.净化工艺采用sncr脱硝/高温scr脱硝及cfb半干法脱硫除尘技术建焦炉烟气脱硫脱硝除尘装置,不仅净化后烟气中nox浓度降到50mg/nm3以下,so2浓度降到30mg/nm3以下,颗粒物浓度降到5mg/nm3以下,而且具有系统简单,运行与维护方便;可以实现voc、二噁英等协同去除;良好的入口烟气污染物浓度变化适应性等优点。

36.本实用新型的一种热回收焦炉烟气多污染物超净排放装置,是一种热回收焦炉脱硫脱硝除尘装置,主要包括还原剂溶解罐3、还原剂储罐4、喷射器8、scr反应器10、cfb脱硫塔11、除尘器12。本实用新型sncr/scr工艺省去了scr设置在烟道里的复杂氨喷射系统,(单)喷射器8置于焦炉9上位,它具有反应塔(焦炉9、scr反应器10)体积小,系统压降将大大减小,降低了运行费用空间适应性强;在节省催化剂的情况下,脱硝效率高,能达到scr法的脱硝效率;降低腐蚀危害等优点。在焦炉9内部300

‑

400℃预留催化剂位置,烟气进入(高温)scr(脱硝)反应器10,在scr脱硝催化剂作用下烟气与氨气接触进一步脱除烟气中氮氧化物。在烟囱13前设置循环流化床吸收塔11,增湿的烟气与喷入的消石灰吸收剂强烈混合,发生物理、化学反应,烟气中的so2被吸收净化。经吸收so2并干燥的含粉料烟气出(循环流化床)吸收塔11进入布袋除尘器12进行净化除尘。该装置可实现氮氧化物、二噁英、二氧化硫

等多污染物超净排放,将nox浓度降到50mg/nm3以下,so2含量降至30mg/nm3以下,颗粒物含量降至5mg/nm3以下。

37.本实用新型采用上述方案不仅可以对(热回收)焦炉9烟气中的no

x

、so2、细颗粒粉尘等进行超净治理,而且还具有总投资低、运营和维护方便、浓度变化适应性强等优点。同时,该装置采用先sncr初步脱氮再高温scr去除氮氧化物工艺,可以实现高温scr催化剂安全高效运行,有效避免对催化剂的磨损,防止烟气中高温scr催化剂造成中毒,进而影响高温scr脱硝效率。同时,该装置在脱硝之后的烟气管路中喷入吸收剂,有效去除烟气中硼氧化物、氟化物及氯化物等杂质,防止其对布袋造成结露腐蚀等影响。综上,该工艺运行可靠,可以使烟气中污染物达到环保标准所要求的排放限值。

38.参照附图,箭头朝左侧走向表示烟气进口,箭头朝右侧走向表示烟气出口。

39.参照附图,本实用新型公开的一种热回收焦炉烟气sncr/scr脱硝后cfb半干法脱硫除尘处理工艺及其装置,该装置可实现氮氧化物、二噁英、二氧化硫等多污染物超净排放,具体实施步骤如下:

40.(1)先sncr:

41.选择性非催化还原(sncr)是指无催化剂的作用下,在适合脱硝反应的“温度窗口”内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。该技术一般采用炉内喷氨、尿素或氢氨酸作为还原剂还原nox。先sncr(整个)系统由还原剂稀释系统、还原剂贮槽、还原剂喷入装置和控制仪器所构成。还原剂稀释系统主要为稀释水箱1和稀释水泵2,还原剂贮槽主要为尿素溶解罐3和尿素溶液储罐4,还原剂喷入装置主要为喷射器8,控制仪器为尿素输送泵5、计量稀释器6和分配器7。由于该工艺不用催化剂,因此必须在高温区加入还原剂。还原剂喷入焦炉(9)炉膛温度为850

‑

1050℃的区域,迅速热分解成nh3,与烟气中的nox反应生成n2和水。

42.而采用尿素作为还原剂还原nox的主要化学反应为:

43.(nh2)2co

→

2nh2 co

44.nh2 no

→

n2 h2o

45.co no

→

n2 co246.sncr用于焦炉9炉膛,将nox排放量降至大约200mg/nm3。用炉内sncr系统的还原剂制备、稀释、喷射、控制系统的基础上,加装烟气尾部脱硝装置(scr)(scr反应器10、cfb脱硫塔11),组成sncr/scr联合脱硝工艺。

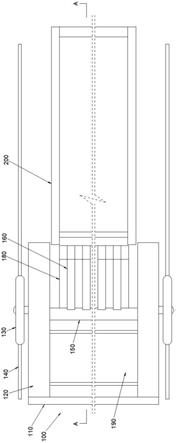

47.(2)焦炉烟气高温scr脱硝技术

48.高温scr脱硝用以脱除焦炉烟道烟气中的nox,进而使烟气达标排放。催化剂具有抗磨损好、抗碱中毒好、so2转化率、nh3逃逸率低、抗硫性好、脱除效率高、比表面积大、结构强度高、寿命长等特点。焦炉烟气进入(高温)scr(脱硝)反应器10,在scr反应器10的scr脱硝催化剂作用下烟气与氨气接触脱除烟气中氮氧化物。(高温)scr(脱硝)反应器10温降约为5℃左右。其中脱硝还原剂为氨水,使烟气中的氨气浓度达到scr脱硝要求。脱硝反应按照下面的基本反应转化成分子态的氮气和水蒸气。

49.scr主要反应方程式如下:

50.4nh3 4no o2→

4n2 6h2o

51.4nh3 2no2 o2→

3n2 6h2o

52.上面第一个反应是主要的,因为烟气中几乎95%的no

x

以no的形式存在。

53.(3)cfb半干法脱硫除尘处理。

54.首先需处理的烟气从底部进入cfb脱硫塔11,在此处高温烟气与加入的吸收剂、循环脱硫灰充分预混合,进行初步的脱硫反应,在这一区域主要完成吸收剂与hcl、hf的反应。

55.然后烟气通过cfb脱硫塔11下部的文丘里管的加速,进入循环流化床床体;物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;cfb脱硫塔11顶部进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的ca/s比高达50以上,so2充分反应。这种循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现高脱硫率提供了根本的保证。

56.在文丘里管的出口扩管段设有喷水装置,喷入的雾化水用以降低脱硫反应器即cfb脱硝塔11内的烟温,使烟温降至高于烟气露点20℃左右,从而使得so2与ca(oh)2的反应转化为可以瞬间完成的离子型反应。吸收剂、循环脱硫灰在文丘里管段以上的塔内进行第二步的充分反应,生成副产物caso3·

1/2h2o,此外还有与so3、hf和hcl反应生成相应的副产物caso4·

1/2h2o、caf2、cacl2·

ca(oh)2·

2h2o等。

57.烟气在上升过程中,颗粒一部分随烟气被带出cfb脱硫塔11、一部分因自重重新回流到循环流化床内,进一步增加了(循环)流化床的床层颗粒浓度和延长吸收剂的反应时间。喷入的用于降低烟气温度的水,以激烈湍动的、拥有巨大的表面积的颗粒作为载体,在塔内得到充分的蒸发,保证了进入后续除尘器12中的灰具有良好的流动状态。由于(循环)流化床中气固间良好的传热、传质效果,so3全部去除,加上排烟始终控制在高于露点温度20℃左右,因此烟气不需再加热,同时整个系统也无须任何的防腐处理。

58.同时,通过物料循环,循环流化床吸收塔即cfb脱硫塔11烟气携带的吸附剂(活性碳)颗粒将与烟气中的重金属、二噁英等有效、长时间接触,保证重金属、二噁英的有效脱除。净化后的含尘烟气从cfb脱硫塔11顶部侧向排出,然后转向进入脱硫后除尘器12进行气固分离,再通过引风机排至烟囱14。经除尘器12捕集下来的固体颗粒,通过除尘器12下的脱硫灰再循环系统,返回cfb脱硫塔11继续参加反应,如此循环(图中未示意)。多余的少量脱硫灰渣通过(刮板机13)气力输送至脱硫灰库内,再通过罐车或二级输送设备外排。

59.在循环流化床脱硫塔即cfb脱硫塔11中,ca(oh)2与烟气中的so2和几乎全部的so3,hcl,hf等,完成化学反应,主要化学反应方程式如下:

60.ca(oh)2 so2=caso3·

1/2h2o 1/2h2o

61.ca(oh)2 so3=caso4·

1/2h2o 1/2h2o

62.caso3·

1/2h2o 1/2o2=caso4·

1/2h2o

63.2ca(oh)2 2hcl=cacl2·

ca(oh)2·

2h2o(>120℃)

64.ca(oh)2 2hf=caf2 2h2o

65.(4)最后,(布袋)除尘器12入口烟道处留有添加活性炭接口,预留活性炭注入装置以进一步脱除二噁英、hg等有害物。烟气通过该工艺处理后,达到排放标准,从烟囱14排入大气。

66.(5)由于气流均布对除尘和脱硝有着至关重要的作用,同时scr反应器10中喷氨均

匀性及氨气/烟气混合进行性决定了脱硝效果。本装置采用计算流体力学(cfd)方法对其进行数值模拟优化设计。数值模拟优化方法可采用专利—袋式除尘器气流组织多参数优化方法(公开号cn105912745a)中的数值模拟优化设计方法。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。