1.本公开一般涉及液压工作泵站技术领域,具体涉及一种微正压液压站油箱。

背景技术:

2.液压站油箱是液压站的重要组成部分,液压站油箱的主要作用是储存油液,此外对油液的散热、沉淀杂质及油液中空气的逸出起着重要作用。通常液压油箱由空气滤清器、液位计、温度计、放油口、加热器及吸油口、回油口管路等组成。

3.但是,传统的液压站油箱结构中存在以下几个问题:

4.1、柱塞泵对油液油质要求较高,目前的吸油口需设置吸油滤芯,但是增加吸油滤芯后,油箱与液压泵存在较大高度差,吸油管路较长会导致液压泵吸油不畅;

5.2、油泵中低于油箱油液液位的液压元件,在检修拆解时液压元件与油箱相连的回油管路会一直漏油,出现虹吸现象;

6.3、油箱底板水平布局,放油口无法将油箱内部油液全部排出。

7.因此,现有的液压站油箱结构亟待改进。

技术实现要素:

8.鉴于现有技术中的上述缺陷或不足,期望提供一种提升油泵自吸性能,便于箱体排污,有效避免回油管路虹吸,结构简单且易于实现的微正压液压站油箱。

9.第一方面,本技术提供一种微正压液压站油箱,包括:油箱本体、设置在所述油箱本体顶部的调压组件和设置在所述油箱本体底部的排污组件;

10.所述调压组件包括:设置在所述油箱本体顶部的预压式空气滤清器、与大气连通的进气球阀和与所述进气球阀的出气端连通的直动减压阀;所述预压式空气滤清器用于监测所述油箱本体内部的压力;所述直动减压阀的出气端通过导气管与所述油箱本体顶部连通;

11.所述排污组件包括:设置在所述油箱本体底部的油箱底板和开设在所述油箱底板一侧的排污口;所述油箱底板倾斜设置,且所述排污口位于所述油箱底板相对远离所述油箱本体顶部的一侧。

12.根据本技术实施例提供的技术方案,还包括:开设在所述油箱本体内回油管上的出油孔。

13.根据本技术实施例提供的技术方案,所述油箱底板的底部还设置有辅助承载件。

14.根据本技术实施例提供的技术方案,所述辅助承载件包括:多根纵横交错设置的加强筋。

15.根据本技术实施例提供的技术方案,所述辅助承载件包括:水平设置的承载板和与所述承载板一侧铰接的支撑板;所述承载板表面设置有调节槽,且其位于远离所述承载板与所述支撑板铰接点的一侧;所述支撑板的底部活动连接有调节杆,且其能够伸入所述调节槽内;所述调节杆与所述调节槽上分别开设有对应设置的通孔,且其能够容纳限位杆

贯穿。

16.根据本技术实施例提供的技术方案,所述支撑板可拆卸地与所述油箱底板连接。

17.根据本技术实施例提供的技术方案,所述油箱本体侧壁设置有支撑件。

18.综上所述,本技术方案具体地公开了一种微正压液压站油箱的具体结构。本技术具体地利用进气球阀的进气端与外界大气连通,直动减压阀的进气端与进气球阀的出气端连通,且其出气端则利用导气管作为连接介质,与油箱本体顶部连通,并在油箱本体顶部安装预压式空气滤清器,利用预压式空气滤清器预设油箱内部压力值,通过进气球阀与直动减压阀配合将空气压缩,经导气管输送至油箱本体内进行补气,或者利用预压式空气滤清器向外排气,直至油箱内部压力等于预定值,从而保持油箱内压力稳定;进一步地,通过在油箱本底部设置倾斜的油箱底板,使得油液中的杂质汇集在油箱底板的相对较低的位置,并在油箱底板一侧设置排污口,且其位于油箱底板相对远离油箱本体顶部的一侧,有利于将油箱底板汇集的杂质能够更好地排出油箱。

19.本技术方案进一步地通过在油箱本体内回油管上设置出油孔,当液压泵站停机检修、维护过程中,如需拆卸油泵进行检修、更换时,泵端泄油管会一直将油箱内部油液导出,出现虹吸现象;在回油管上开设出油孔,使得回油管能够与大气接触,保证在液压泵站停机检修、维护过程中,拆卸油泵,回油管路中无法充满油液,从而避免了回油管的虹吸问题。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

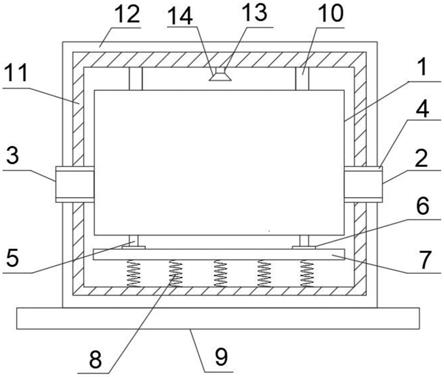

21.图1为一种微正压液压站油箱的正视结构示意图。

22.图2为一种微正压液压站油箱的俯视结构示意图。

23.图3为一种微正压液压站油箱的侧视结构示意图。

24.图4为出油孔的结构示意图。

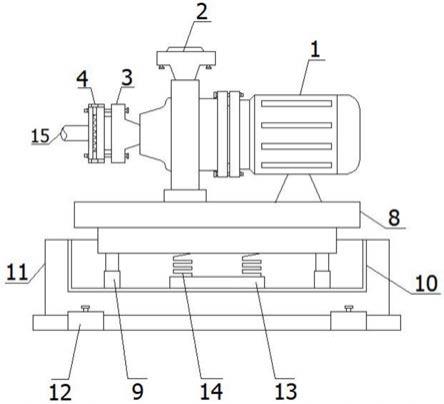

25.图5为辅助承载件的结构示意图。

26.图中标号:1、油箱本体;2、进气球阀;3、直动减压阀;4、导气管;5、油箱底板;6、排污口;7、出油孔;8、加强筋;9、承载板;10、支撑板;11、调节槽;12、调节杆;13、通孔;14、限位杆;15、支撑件;16、预压式空气滤清器;17、手动球阀。

具体实施方式

27.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

29.实施例一

30.请参考图1、图2和图3所示的本技术提供的一种微正压液压站油箱,其特征在于,包括:油箱本体1、设置在所述油箱本体1顶部的调压组件和设置在所述油箱本体1底部的排污组件;

31.所述调压组件包括:设置在所述油箱本体1顶部的预压式空气滤清器16、与大气连通的进气球阀2和与所述进气球阀2的出气端连通的直动减压阀3;所述预压式空气滤清器16用于监测所述油箱本体1内部的压力;所述直动减压阀3的出气端通过导气管4与所述油箱本体1顶部连通;

32.所述排污组件包括:设置在所述油箱本体1底部的油箱底板5和开设在所述油箱底板5一侧的排污口6;所述油箱底板5倾斜设置,且所述排污口6位于所述油箱底板5相对远离所述油箱本体1顶部的一侧。

33.在本实施例中,如图1所示,进气球阀2,其进气端与外界大气连通,用于控制外界大气进入油箱本体1;

34.直动减压阀3,其进气端与进气球阀2的出气端连通,且其出气端则利用导气管4作为连接介质,与油箱本体1顶部连通,用于将进气球阀传输来的气体进行压缩;

35.如图3所示,预压式空气滤清器16,设置在所述油箱本体1顶部,用于监测所述油箱本体1内部的压力;

36.利用预压式空气滤清器16设置油箱内的压力预定值,如油箱内的空气压力在0.015~0.02mpa;

37.当空气压力小于0.015mpa时,进气球阀2打开将气体传输给直动减压阀进行压缩,再通过导气管4输送至油箱本体1内进行补气,直至油箱内压力值等于预定值,保持油箱内预定压力稳定;

38.当空气压力大于0.02mpa时,预压式空气滤清器16打开排气,利用预压式空气滤清器16向外排气,直至油箱内压力值等于预定值,保持油箱内预定压力稳定;

39.当液压系统停机维护、检修时,需通过手动球阀17排出油箱内的空气,排放后进行维护、检修操作。

40.油箱底板5,设置在所述油箱本体1底部,且其倾斜设置,使得油液中的杂质汇集在油箱底板5的相对较低的位置,更便于排出油箱外;

41.排污口6,设置在所述油箱底板5一侧,且其位于所述油箱底板5相对远离所述油箱本体1顶部的一侧,有利于将油箱底板5汇集的杂质能够更好地排出油箱。

42.在任一优选的实施例中,还包括:开设在所述油箱本体1内回油管上的出油孔7。

43.在本实施例中,如图4所示,出油孔7,设置在所述油箱本体1内回油管上,用于避免回油管出现虹吸问题;

44.具体地,当液压泵站停机检修、维护过程中,如需拆卸油泵进行检修、更换时,泵端泄油管会一直将油箱内部油液导出,出现虹吸现象;

45.在回油管上开设出油孔7,使得回油管能够与大气接触,保证在液压泵站停机检修、维护过程中,拆卸油泵,回油管路中无法充满油液,从而避免了回油管的虹吸问题。

46.在任一优选的实施例中,所述油箱底板5的底部还设置有辅助承载件。

47.在本实施例中,辅助承载件,设置在所述油箱底板5的底部,用于加强油箱本体1的承载能力,使其获得稳定的承载性能。

48.在任一优选的实施例中,所述辅助承载件包括:多根纵横交错设置的加强筋8。

49.在本实施例中,如图1所示,加强筋8,设置在油箱底板5的底部,其数量至少为八根,且纵横交错设置,以形成具有承载能力的支撑框架,辅助油箱本体1实现更好的承载效

果。

50.在任一优选的实施例中,所述辅助承载件包括:水平设置的承载板9和与所述承载板9一侧铰接的支撑板10;所述承载板9表面设置有调节槽11,且其位于远离所述承载板9与所述支撑板10铰接点的一侧;所述支撑板10的底部活动连接有调节杆12,且其能够伸入所述调节槽11内;所述调节杆12与所述调节槽11上分别开设有对应设置的通孔13,且其能够容纳限位杆14贯穿。

51.在本实施例中,如图5所示,承载板9,水平设置,作为此辅助承载件的基础安装部件;

52.支撑板10,其一侧与所述承载板9一侧铰接,与承载板9配合使用,作为与油箱底板5连接的部件;

53.调节槽11,设置在所述承载板9表面,且其位于远离所述承载板9与所述支撑板10铰接点的一侧,用于容纳调节杆12;

54.调节杆12,设置在所述支撑板10的底部,与支撑板10活动连接,且其能够伸入所述调节槽11内,用于与调节槽11配合,调节支撑板10与承载板9之间的距离,一方面让此辅助承载件能够适用不同底板倾斜角度的油箱,另一方面可以辅助改变油箱底部与水平方向形成的角度,使得油箱底板5上的杂质能够被有效排净;

55.通孔13,设置在所述调节杆12与所述调节槽11上,且二者上开设的通孔13对应设置,用于限位杆14贯穿,限定调节杆12与调节槽11的位置;

56.将调节杆12与调节槽11之间的距离调整至所需位置,利用限位杆14贯穿处于同心的通孔13,将此时的调节杆12与调节槽11的位置固定住,实现调节杆12与调节槽11的位置的限定。

57.在任一优选的实施例中,所述支撑板10可拆卸地与所述油箱底板5连接。

58.在本实施例中,支撑板10与油箱底板5的连接方式,此处不加以限定,可选地,例如为螺栓连接,具体连接方式:利用螺栓将支撑板10与油箱底板5连接。

59.在任一优选的实施例中,所述油箱本体1侧壁设置有支撑件15。

60.在本实施例中,支撑件15,设置在所述油箱本体1侧壁,用于支撑所述调压组件。

61.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。