1.本实用新型涉及一种汽轮机汽压随动开闭式轴向减压汽封结构。

背景技术:

2.现代汽轮机随制造技术发展,做功蒸汽温度高,压力大,动静密封一直是难以解决的难题。目前火电主流机型多为高中压合缸机组,转子轴系长,合缸过桥间汽封由于转子高速旋转挠度大,在高温作用下,轴系膨胀较大,与冷态安装时相比,高中压转子轴向膨胀就达2~3个毫米,所以安装时轴向密封无法紧靠在转子凸台密封点,如正向安装容易干涉,反向安装由于转子膨胀后远离密封环,亦无法实现密封,机组冷态启动过临界时振动导致径向密封磨损尤为剧烈,机组经过多次启停后动静间隙增大效率急剧衰减。以传统径向密封技术是无法解决的,只能等大修周期后揭缸检修更换密封件。

技术实现要素:

3.本实用新型的目的在于提供一种汽轮机汽压随动开闭式轴向减压汽封结构,通过可上下斜向随蒸汽压力移动的密封齿结构,随着转子轴向膨胀自动调整密封间隙,从而极大地改善了启停后动静间隙增大效率急剧衰减的问题。

4.为了实现上述目的,本实用新型的方案是:

5.一种汽轮机汽压随动开闭式轴向减压汽封结构,包括环绕汽轮机转轴设置的汽封环体,汽封环体沿转轴轴向依次设置减压齿,环绕转轴表面沿轴向前后间隔设置有凸起的凸台,凸台与汽封环体相对,两个凸台之间形成了压力汽体沿转轴表面和汽封环体之间泄出的汽体膨胀腔,其中,在汽封环体上至少有一个沿径向圆弧设置的凹槽,凹槽口面对转轴汽体膨胀腔,一个密封环作为汽封环体的一部分设置凹槽中,密封环面向汽体膨胀腔侧伸出设置有斜齿,斜齿前端指向汽体膨胀腔一侧凸台,凹槽经通道与压力汽体连通,凹槽至少一侧侧壁与密封环一侧侧壁之间为倾斜滑动接触,倾斜滑动的方向与斜齿的倾斜方向一致,压力汽体进入凹槽推动密封环沿倾斜滑动方向向下滑动促使密封环斜齿前端接近或触碰到所指向的凸台侧壁形成密封,在凹槽中设有弹性部件,当压力汽体退出时弹性部件促使密封环回弹至安装初始位置,所述密封环沿汽封环体圆周分段设置有间隙,间隙用于密封环沿倾斜滑动方向从安装初始位置向下滑动。

6.方案进一步是:所述凹槽一侧侧壁具有斜平面,所述密封环一侧侧壁具有斜平面,所述倾斜滑动接触是凹槽一侧侧壁斜平面与密封环一侧侧壁斜平面的平面倾斜滑动接触。

7.方案进一步是:所述倾斜滑动的倾斜角度与密封环斜齿的倾斜角度一致。

8.方案进一步是:所述密封环斜齿的倾斜水平方向与转轴受热轴向膨胀方向相反。

9.方案进一步是:所述弹性部件是弹片,弹片设置在密封环一侧侧壁相对的另一侧侧壁与凹槽另一侧侧壁之间。

10.方案进一步是:所述弹片呈两片开口三角状,两片开口的一个边弹靠顶在密封环另一侧侧壁形成凹槽压力汽体进入通道与凹槽口之间的密封。

11.方案进一步是:所述弹性部件是拉簧,拉簧设置在密封环顶部与凹槽底部之间拉住密封环。

12.方案进一步是:所述减压齿垂直于转轴,减压齿包括长齿和短齿,所述短齿对应汽体膨胀腔两侧凸台顶端设置形成凸台顶端减压汽封间隙,所述长齿对应汽体膨胀腔底面中央设置形成汽体膨胀腔底面减压汽封间隙;其中,所述长齿在汽封环体上处于所述倾斜滑动接触下端设置。

13.方案进一步是:所述减压齿垂直于转轴,减压齿包括长齿和短齿,所述短齿对应汽体膨胀腔两侧凸台顶端设置形成凸台顶端减压汽封间隙,所述长齿对应汽体膨胀腔底面中央设置形成汽体膨胀腔底面减压汽封间隙;其中,长齿设置在所述密封环上,所述长齿随密封环上下移动改变汽体膨胀腔底面减压汽封间隙的大小。

14.方案进一步是:所述凹槽与压力汽体连通的通道进口迎向压力汽体泄漏方向,通道出口在凹槽底端面,从通道进入的压力汽体直接压向密封环顶端平面。

15.本实用新型与现有技术的对比其优点是:通过可上下斜向随蒸汽压力移动的密封齿结构,随着转子轴向膨胀自动调整密封气隙,密封间隙不因机组多次启停导致动静间隙增大,从而极大地改善了启停后动静间隙增大效率急剧衰减的问题。

16.下面结合附图和实施例对本实用新型作一详细描述。

附图说明

17.图1为汽轮机转轴各段进汽分布示意图;

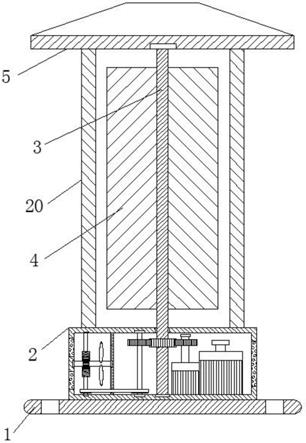

18.图2为汽轮机汽封环形结构示意图;

19.图3为a类汽封结构冷机装配状态位置示意图;

20.图4为a类汽封结构冷机启动初带负荷状态位置示意图;

21.图5为a类汽封结构正常工作状态位置示意图;

22.图6为a类汽封结构临时停机状态位置示意图;

23.图7为b类汽封结构冷机装配状态位置示意图;

24.图8为b类汽封结构正常工作状态位置示意图;

25.图9为b类汽封结构临时停机状态位置示意图;

26.图10为密封环与弹片配合密封结构示意图;

27.图11为长齿置于密封环上的结构示意图。

具体实施方式

28.在下文中,将参照附图更详细地介绍本实用新型。应当注意,将描述各个方面,其中每个方面可以单独使用或组合使用。也就是说,任何给定的方面都可以用于不同实施例,除非明确表示为纯粹的替代。

29.此外,在下文中为了简单起见,通常总是提及一个项目。然而,除非明确提及,本实施例还可以包括许多特定项目。因此,词语“一”和“一个”的使用应被视为意味着在单个实施例中使用了至少一个项目。

30.在下文描述的方法中,方法的各个步骤可以以任何期望的顺序排列和/或组合,除非上下文另有明确说明。此外,除非另有明确说明,否则这些方法可以相互结合。

31.数值指示通常不应理解为精确值,但也应包含 /

‑

1%至 /

‑

10%的公差。

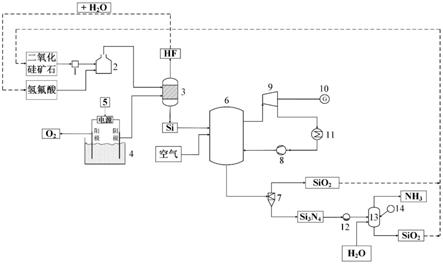

32.一种汽轮机汽压随动开闭式减压汽封结构,用于汽轮机转轴在高中压段压力汽体的密封,图1示意了一个60万千瓦汽轮机组转轴所处汽压的低、中高段分布示意图,转轴1两端分别是电端2和调整端3,挨着左边电端2右侧是两个低压蒸汽段4和5;在转轴右端侧调整端3左侧分别是中压蒸汽段6和高压蒸汽段7,高压蒸汽如图中箭头所示从中压蒸汽段6和高压蒸汽段7之间输入,在中压蒸汽段6中蒸汽推动叶片带动转轴转动,减压汽封结构在中压蒸汽段6和高压蒸汽段7封堵蒸汽沿转轴泄漏。

33.如图2所示,汽轮机汽压随动开闭式轴向减压汽封结构包括环绕汽轮机转轴1设置的汽封环体8,汽封环体8由多段汽封弧形环801拼接组成,如图3所示,汽封环体沿转轴轴向依次设置减压齿,减压齿垂直于转轴1,转轴1上环绕转轴表面沿轴向前后间隔设置有几排凸起的凸台101,几排凸台与汽封环体8相对,两个凸台之间形成了压力汽体沿转轴表面和汽封环体之间泄出的汽体膨胀腔102,减压齿包括长齿803和短齿802,所述短齿802对应汽体膨胀腔两侧凸台顶端设置形成凸台顶端减压汽封间隙,所述长齿803对应汽体膨胀腔底面中央设置形成汽体膨胀腔底面减压汽封间隙。

34.其中,在汽封环体上至少有一个沿径向圆弧设置的凹槽804,凹槽口面对转轴汽体膨胀腔,当然凹槽可以根据密封的要求设置有多个,一个凹槽对应一个转轴汽体膨胀腔;一个密封环9作为汽封环体8的一部分设置凹槽中,密封环9面向汽体膨胀腔侧伸出设置有斜齿901,斜齿前端指向汽体膨胀腔一侧凸台101,凹槽804经通道805与压力汽体连通,凹槽与压力汽体连通的通道进口805

‑

1迎向压力汽体泄漏方向,也就是迎向压力汽体c压力方向,通道出口在凹槽底端面,从通道进入的压力汽体直接压向密封环顶端平面,凹槽至少一侧侧壁与密封环一侧侧壁之间为倾斜滑动接触10,倾斜滑动的方向与斜齿的倾斜方向一致,如图5所示,压力汽体进入凹槽推动密封环沿倾斜滑动方向向下滑动促使密封环斜齿前端接近或触碰到所指向的凸台侧壁形成密封,在凹槽中设有弹性部件11,当压力汽体退出时弹性部件促使密封环回弹至安装初始位置,由于密封环向下滑动相当于圆环向内收缩直径变小,为了能够实现这一功能,因此,所述密封环沿汽封环体圆周分段设置有间隙,间隙用于密封环沿倾斜滑动方向从安装初始位置向下滑动,设计会使向下滑动到位后间隙被密封。

35.实施例中:凹槽一侧侧壁与密封环一侧侧壁之间的倾斜滑动接触可以有多种结构设计,包括两侧设置导槽的导槽滑动接触,目的是滑动顺畅,作为优选方案,所述凹槽一侧侧壁具有斜平面,所述密封环一侧侧壁具有斜平面,所述倾斜滑动接触是凹槽一侧侧壁斜平面与密封环一侧侧壁斜平面的平面倾斜滑动接触。其中:所述倾斜滑动的倾斜角度与密封环斜齿的倾斜角度一致,倾斜角度是40度至60度,最佳角度根据实际工况压力配平决定。

36.并且:所述密封环斜齿的倾斜水平方向与转轴受热轴向膨胀方向d相反,配合压力汽体进入凹槽推动密封环沿倾斜方向向下滑动促使密封环斜齿前端接近或触碰到所指向的凸台侧壁形成密封,解决了高中压转子轴向膨胀就达2~3个毫米,而安装时轴向密封无法紧靠在转子凸台密封点的问题。实现了汽压随动开闭式轴向减压汽封。

37.其中的弹性部件设置可以有多种结构,它可以是柱状螺旋弹簧,柱状螺旋弹簧设置在密封环一侧侧壁与凹槽另一侧侧壁内弹簧孔内,本实施例的一个优选方案是:所述弹性部件是弹片,弹片设置在密封环一侧侧壁相对的另一侧侧壁与凹槽侧壁之间。当然还可

以在凹槽另一侧侧壁槽口向内收进上平台面804

‑

2上也设置弹片(图中未画出),这样两侧弹片增强了密封环回弹力。为了从通道进入凹槽的压力汽体完全作用在密封环的顶部平面,弹片结构需要对密封环侧面密封,为此,如图10所示,所述弹片呈两片开口三角状,两片开口的一个边11

‑

1弹靠顶在密封环另一侧侧壁形成凹槽压力汽体进入通道与凹槽口之间的密封。此结构另一个优点是改弹片与密封环另一侧侧壁的面接触为线接触,减小了摩擦力使密封环更容易上下滑动。

38.实施例附图示意了两种减压汽封结构,其中:图3至图6是a类汽封结构,图7至图9是b类汽封结构的工作状态,其中的压力汽体c压力方向和转轴受热轴向膨胀方向d是基于图1所举例的60万千瓦汽轮机组转轴所处汽压的低、中高段分布决定,如果推力瓦在中压侧,则a类汽封结构处于中压蒸汽段6,b类汽封结构处于高压蒸汽段7,在实际的应用中会有不同,最终结构是由压力汽体c压力方向和转轴受热轴向膨胀方向d决定。

39.实施例中:所述减压齿垂直于转轴,减压齿包括长齿和短齿,所述短齿对应汽体膨胀腔两侧凸台顶端设置形成凸台顶端减压汽封间隙,所述长齿对应汽体膨胀腔底面中央设置形成汽体膨胀腔底面减压汽封间隙;其中,所述长齿在汽封环体上处于所述倾斜滑动接触下端,独立于密封环设置;另一种方案是:如图11所示,长齿设置在所述密封环上,所述长齿随密封环上下移动改变汽体膨胀腔底面减压汽封间隙的大小。当然,当有多个汽体膨胀腔102时,在面对凹槽的密封舱中可以不设置长齿,这取决于减压设计。

40.实施例中,密封环与凹槽的滑动配合,还可以是另一种结构,所述弹性部件是拉簧,拉簧设置在密封环顶部与凹槽底部之间拉住密封环。当然,这种结构凹槽的两侧侧壁与密封环两侧侧壁之间为倾斜滑动接触以实现密封,两侧侧壁的倾斜角度可以一致,也可以不一致,不一致时,从垂直方向起,与斜齿倾斜一致侧壁的倾斜角度大于另一侧的倾斜角度。这种结构的优点是:当两侧侧壁的倾斜角度一致时,密封环两侧形成了密封,有利于进入凹槽的汽体推动密封环下滑。

41.上述实施例设计原理分析是:高速旋转的转轴在做功蒸汽压力推动下靠紧在推力瓦上,由于旋转陀螺效应,转轴只产生径向振动,机组平稳之后,转子轴向位置不会有大的变化,即使有也就是1~2丝的微小变化,甚至更小达微米级,因此,可以认为转轴旋转的径向振动是稳定的。转轴与密封环是逐渐接触上的。并且,在下滑过程中,逐渐接触中少量的干涉可以摩擦掉,第一,摩擦是逐步的,不会有突然剧烈情况发生,所以允许相互配合逐渐适应过程,安全可靠。第二,可以通过设计调整控制动环前后压差,闭合后利用相隔的两个汽体膨胀腔压力接近的特点,由弹片自动调整密封环背弧压力,即可减小与转子碰磨压力。因此使用此结构是安全可靠的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。