1.本实用新型属于二极管焊接生产技术领域,具体涉及一种玻钝二极管高温焊接装置。

背景技术:

2.玻钝二极管是功率器件,通过电流较大,玻钝二极管的芯片面积大都大于1平方毫米。玻钝二极管的引线采用钼铜引线,即外引线为无氧铜,内引线为钼。考虑到玻钝二极管自身耗散功率的因素,需要玻钝二极管具有小的热阻及串联电阻,对玻钝二极管各组成部分的焊接精度要求较高,且玻钝二极管引线需要与芯片及玻璃粉成为良好的热匹配焊接。

3.玻钝二极管的焊接是在焊接炉内进行的,焊接炉是影响焊接精度的关键设备,直接影响到玻钝二极管在应用中的功耗,现有焊接炉对玻钝二极管的焊接精度不高,造成玻钝二极管在使用中功耗过大。

4.此为现有技术的不足,因此,针对现有技术中的上述缺陷,提供一种玻钝二极管高温焊接装置,是非常有必要的。

技术实现要素:

5.针对现有技术的上述现有焊接炉对玻钝二极管的焊接精度不高,造成玻钝二极管在使用中功耗过大的缺陷,本实用新型提供一种玻钝二极管高温焊接装置,以解决现有技术的问题。

6.为解决现有技术的上述问题,本实用新型提供如下技术方案:

7.一种玻钝二极管高温焊接装置,包括高温焊接炉炉体和控制模块;

8.高温焊接炉炉体一端设置有炉口,高温焊接炉炉体的炉口外侧设置有前端工作台,前端工作台上设置有石墨船;石墨船内设置有玻钝二极管填料;

9.高温焊接炉炉体内腔设有预热区、加热区和降温区;加热区的数量为若干个;

10.高温焊接炉炉体内设置有链式传送台,链式传送台贯穿高温焊接炉炉体内腔;链式传送台连接有传送驱动机构;

11.石墨船自炉口进入高温焊接炉炉体的内腔,沿着链式传送台依次穿过预热区、各加热区以及降温区;

12.各加热区内均设置有加热模块、温度传感器以及保护气体喷口,各保护气体喷口均连接有气体管路,气体管路上均设置有气体流量控制阀,气体管路内均设置有气体流量传感器;

13.控制模块与传送驱动机构、各气体流量控制阀、各气体流量传感器、各加热模块以及各温度传感器均连接。

14.进一步地,降温区内设置有冷却水喷口,冷却水喷口连接有水管,水管上设置有冷却水流量控制阀,水管内设置有冷却水流量传感器;

15.控制模块还与冷却水流量控制阀以及冷却水流量传感器连接。实现精确控制冷却

水流量及压力。

16.进一步地,加热区的数量为五个,包括第一加热区、第二加热区、第三加热区、第四加热区以及第五加热区;

17.第一加热区、第二加热区、第三加热区、第四加热区以及第五加热区沿着预热区至降温区依次分布。多个加热区用于保证焊接效果,防止某个加热区温度控制不准确,导致的玻钝二极管焊接不充分。

18.进一步地,第一加热区的温度为850℃,第二加热区的温度为820℃,第三加热区的温度为780℃,第四加热区的温度为720℃,第五加热区的温度为680℃;

19.第一加热区内设置有第一氮气喷口,第一氮气喷口连接有第一氮气管路,第一氮气管路内氮气流量为160cfh;

20.第二加热区内设置有第二氮气喷口,第二氮气喷口连接有第二氮气管路,第二氮气管路内氮气流量为100cfh;

21.第三加热区内设置有第三氮气喷口,第三氮气喷口连接有第三氮气管路,第三氮气管路内氮气流量为200cfh;

22.第四加热区内设置有第四氮气喷口,第四氮气喷口连接有第四氮气管路,第四氮气管路内氮气流量为160cfh;

23.第五加热区内设置有第五气体喷口,第五气体喷口连接有第五氮气管路和氢气管路,第五氮气管路内氮气流量为110cfh,氢气管路内氢气流量为100cfh。第五加热区采用氢气和氮气混合气体作为保护气体。

24.进一步地,第一加热区的温度为700℃,第二加热区的温度为760℃,第三加热区的温度为880℃,第四加热区的温度为720℃,第五加热区的温度为680℃;

25.第一加热区内设置有第一氮气喷口,第一氮气喷口连接有第一氮气管路,第一氮气管路内氮气流量为160cfh;

26.第二加热区内设置有第二氮气喷口,第二氮气喷口连接有第二氮气管路,第二氮气管路内氮气流量为100cfh;

27.第三加热区内设置有第三氮气喷口,第三氮气喷口连接有第三氮气管路,第三氮气管路内氮气流量为200cfh;

28.第四加热区内设置有第四氮气喷口,第四氮气喷口连接有第四氮气管路,第四氮气管路内氮气流量为160cfh;

29.第五加热区内设置有第五氮气喷口,第五氮气喷口连接有第五氮气管路,第五氮气管路内氮气流量为110cfh。第五个加热区只采用氮气作为保护气体,相比于带有氢气作为保护气体的焊接工艺,去掉氢气,增加安全性,避免氢气带来的爆炸风险,更环保,且成本低,且不带有氢气作为保护气体,焊接气孔仍小于1%,符合玻钝二极管焊接要求。

30.进一步地,高温焊接炉炉体外侧设置有控制柜体,控制模块设置于控制柜体内,控制柜体外侧设置有触摸屏。高温焊接炉炉体外侧的控制柜体便于操作人员通过触摸屏设置焊接工艺参数,保证焊接过程的准确性。

31.进一步地,石墨船包括支架和石墨船本体;

32.石墨船本体设置在支架上部;

33.石墨船本体上均匀设置有若干填料孔;

34.每个填料孔内自下而上依次设置有第一引线、第一焊片、第一钼粒层、晶粒层、第二钼粒层、第二焊片、第二引线。

35.进一步地,填料孔呈阶梯状,包括底部小孔和上部大孔,第一引线设置于底部小孔内,第一焊片、第一钼粒层、晶粒层、第二钼粒层、第二焊片、第二引线自下而上依次设置在上部大孔内。

36.进一步地,水管内冷却水流量为500l/h,水管内冷却水压力大于等于1.5kg/cm2,且小于等于2.5kg/cm2。

37.进一步地,链式传送台链速为12mm/min。

38.本实用新型的有益效果在于,

39.本实用新型提供的玻钝二极管高温焊接装置,通过控制模块控制链式传送台的链速,控制各加热区温度以及各加热区保护气体种类及流量,控制降温区冷却水流量及压力,实现玻钝二极管高精度焊接,避免玻钝二极管产品在使用中功耗过大。

40.此外,本实用新型设计原理可靠,结构简单,具有非常广泛的应用前景。

41.由此可见,本实用新型与现有技术相比,具有实质性特点和进步,其实施的有益效果也是显而易见的。

附图说明

42.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

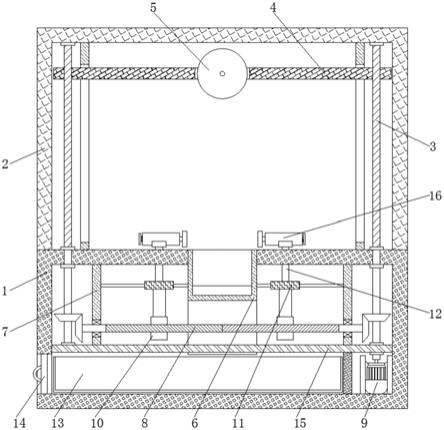

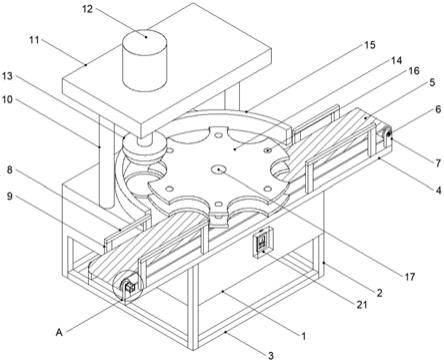

43.图1是本实用新型的玻钝二极管高温焊接装置结构示意图一;

44.图2是本实用新型的玻钝二极管高温焊接装置结构示意图二;

45.图3是本实用新型的玻钝二极管高温焊接装置控制示意图;

46.图4是本实用新型的玻钝二极管高温焊接装置石墨船结构示意图;

47.图5是本实用新型的玻钝二极管高温焊接装置石墨船上填料孔内填料结构示意图;

48.图中,1

‑

高温焊接炉炉体;2

‑

控制模块;3

‑

炉口;4

‑

前端工作台;5

‑

石墨船;5.1

‑

支架;5.2

‑

石墨船本体;5.3

‑

填料孔;6

‑

预热区;7

‑

加热区;8

‑

降温区;9

‑

传送驱动机构;10

‑

气体流量控制阀;11

‑

气体流量传感器;12

‑

加热模块;13

‑

温度传感器;14

‑

冷却水流量控制阀;15

‑

冷却水流量传感器;16

‑

控制柜体;17

‑

触摸屏;18.1

‑

第一引线;18.2

‑

第一焊片;18.3

‑

第一钼粒层;18.4

‑

晶粒层;18.5

‑

第二钼粒层;18.6

‑

第二焊片;18.7

‑

第二引线。

具体实施方式

49.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

50.cfh是cubic feet per hour,立方英尺每小时,1cfh=499.01079522l/h=

0.499010795m3/hour。

51.实施例1:

52.如图1、图2及图3所示,本实用新型提供一种玻钝二极管高温焊接装置,包括高温焊接炉炉体1和控制模块2;

53.高温焊接炉炉体1一端设置有炉口3,高温焊接炉炉体1的炉口3外侧设置有前端工作台4,前端工作台4上设置有石墨船5;石墨船5内设置有玻钝二极管填料;

54.高温焊接炉炉体1内腔设有预热区6、加热区7和降温区8;加热区7的数量为若干个;

55.高温焊接炉炉体1内设置有链式传送台,链式传送台贯穿高温焊接炉炉体1内腔;链式传送台连接有传送驱动机构9;

56.石墨船5自炉口3进入高温焊接炉炉体1的内腔,沿着链式传送台依次穿过预热区6、各加热区7以及降温区8;

57.各加热区7内均设置有加热模块12、温度传感器13以及保护气体喷口,各保护气体喷口均连接有气体管路,气体管路上均设置有气体流量控制阀10,气体管路内均设置有气体流量传感器11;

58.控制模块2与传送驱动机构9、各气体流量控制阀10、各气体流量传感器11、各加热模块12以及各温度传感器13均连接。

59.实施例2:

60.如图1、图2及图3所示,本实用新型提供一种玻钝二极管高温焊接装置,包括高温焊接炉炉体1和控制模块2;

61.高温焊接炉炉体1一端设置有炉口3,高温焊接炉炉体1的炉口3外侧设置有前端工作台4,前端工作台4上设置有石墨船5;石墨船5内设置有玻钝二极管填料;

62.高温焊接炉炉体1内腔设有预热区6、加热区7和降温区8;加热区7的数量为五个,包括第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5;

63.第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5沿着预热区6至降温区8依次分布;

64.高温焊接炉炉体1内设置有链式传送台,链式传送台贯穿高温焊接炉炉体1内腔;链式传送台连接有传送驱动机构9;链式传送台链速为12mm/mi n;

65.石墨船5自炉口3进入高温焊接炉炉体1的内腔,沿着链式传送台依次穿过预热区6、各加热区7以及降温区8;

66.各加热区7内均设置有加热模块12、温度传感器13以及保护气体喷口,各保护气体喷口均连接有气体管路,气体管路上均设置有气体流量控制阀10,气体管路内均设置有气体流量传感器11;

67.降温区8内设置有冷却水喷口,冷却水喷口连接有水管,水管上设置有冷却水流量控制阀14,水管内设置有冷却水流量传感器15;

68.水管内冷却水流量为500l/h,水管内冷却水压力大于等于1.5kg/cm2,且小于等于2.5kg/cm2;

69.控制模块2与传送驱动机构9、各气体流量控制阀10、各气体流量传感器11、各加热模块12、各温度传感器13、冷却水流量控制阀14以及冷却水流量传感器15均连接;

70.第一加热区7.1的温度为850℃,第二加热区7.2的温度为820℃,第三加热区7.3的温度为780℃,第四加热区7.4的温度为720℃,第五加热区7.5的温度为680℃;

71.第一加热区7.1内设置有第一氮气喷口,第一氮气喷口连接有第一氮气管路,第一氮气管路内氮气流量为160cfh;

72.第二加热区7.2内设置有第二氮气喷口,第二氮气喷口连接有第二氮气管路,第二氮气管路内氮气流量为100cfh;

73.第三加热区7.3内设置有第三氮气喷口,第三氮气喷口连接有第三氮气管路,第三氮气管路内氮气流量为200cfh;

74.第四加热区7.4内设置有第四氮气喷口,第四氮气喷口连接有第四氮气管路,第四氮气管路内氮气流量为160cfh;

75.第五加热区7.5内设置有第五气体喷口,第五气体喷口连接有第五氮气管路和氢气管路,第五氮气管路内氮气流量为110cfh,氢气管路内氢气流量为100cfh。本实施例2为加氢气为保护气体的工艺。

76.实施例3:

77.如图1、图2及图3所示,本实用新型提供一种玻钝二极管高温焊接装置,包括高温焊接炉炉体1和控制模块2;

78.高温焊接炉炉体1一端设置有炉口3,高温焊接炉炉体1的炉口3外侧设置有前端工作台4,前端工作台4上设置有石墨船5;石墨船5内设置有玻钝二极管填料;

79.高温焊接炉炉体1内腔设有预热区6、加热区7和降温区8;加热区7的数量为五个,包括第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5;

80.第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5沿着预热区6至降温区8依次分布;

81.高温焊接炉炉体1内设置有链式传送台,链式传送台贯穿高温焊接炉炉体1内腔;链式传送台连接有传送驱动机构9;链式传送台链速为12mm/mi n;

82.石墨船5自炉口3进入高温焊接炉炉体1的内腔,沿着链式传送台依次穿过预热区6、各加热区7以及降温区8;

83.各加热区7内均设置有加热模块12、温度传感器13以及保护气体喷口,各保护气体喷口均连接有气体管路,气体管路上均设置有气体流量控制阀10,气体管路内均设置有气体流量传感器11;

84.降温区8内设置有冷却水喷口,冷却水喷口连接有水管,水管上设置有冷却水流量控制阀14,水管内设置有冷却水流量传感器15;

85.控制模块2与传送驱动机构9、各气体流量控制阀10、各气体流量传感器11、各加热模块12、各温度传感器13、冷却水流量控制阀14以及冷却水流量传感器15均连接;

86.第一加热区7.1的温度为700℃,第二加热区7.2的温度为760℃,第三加热区7.3的温度为880℃,第四加热区7.4的温度为720℃,第五加热区7.5的温度为680℃;

87.第一加热区7.1内设置有第一氮气喷口,第一氮气喷口连接有第一氮气管路,第一氮气管路内氮气流量为160cfh;

88.第二加热区7.2内设置有第二氮气喷口,第二氮气喷口连接有第二氮气管路,第二氮气管路内氮气流量为100cfh;

89.第三加热区7.3内设置有第三氮气喷口,第三氮气喷口连接有第三氮气管路,第三氮气管路内氮气流量为200cfh;

90.第四加热区7.4内设置有第四氮气喷口,第四氮气喷口连接有第四氮气管路,第四氮气管路内氮气流量为160cfh;

91.第五加热区7.5内设置有第五氮气喷口,第五氮气喷口连接有第五氮气管路,第五氮气管路内氮气流量为110cfh。本实施例3相比于实施例2为不加氢气为保护气体的工艺,相比于实施例2,本实施例3避免了氢气爆炸的风险,增加了安全性;本实施例3相比于实施例2更加环保;本实施例3相比于实施例2降低了成本。实施例2与实施例3的焊接工艺中焊接气孔都小于1%,符合玻钝二极管的焊接要求。

92.实施例4:

93.如图1、图2及图3所示,本实用新型提供一种玻钝二极管高温焊接装置,包括高温焊接炉炉体1和控制模块2;

94.高温焊接炉炉体1一端设置有炉口3,高温焊接炉炉体1的炉口3外侧设置有前端工作台4,前端工作台4上设置有石墨船5;石墨船5内设置有玻钝二极管填料;

95.高温焊接炉炉体1内腔设有预热区6、加热区7和降温区8;加热区7的数量为五个,包括第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5;

96.第一加热区7.1、第二加热区7.2、第三加热区7.3、第四加热区7.4以及第五加热区7.5沿着预热区6至降温区8依次分布;

97.高温焊接炉炉体1内设置有链式传送台,链式传送台贯穿高温焊接炉炉体1内腔;链式传送台连接有传送驱动机构9;

98.石墨船5自炉口3进入高温焊接炉炉体1的内腔,沿着链式传送台依次穿过预热区6、各加热区7以及降温区8;

99.各加热区7内均设置有加热模块12、温度传感器13以及保护气体喷口,各保护气体喷口均连接有气体管路,气体管路上均设置有气体流量控制阀10,气体管路内均设置有气体流量传感器11;

100.降温区8内设置有冷却水喷口,冷却水喷口连接有水管,水管上设置有冷却水流量控制阀14,水管内设置有冷却水流量传感器15;水管内冷却水流量为500l/h,水管内冷却水压力大于等于1.5kg/cm2,且小于等于2.5kg/cm2;

101.控制模块2与传送驱动机构9、各气体流量控制阀10、各气体流量传感器11、各加热模块12、各温度传感器13、冷却水流量控制阀14以及冷却水流量传感器15均连接;

102.高温焊接炉炉体1外侧设置有控制柜体16,控制模块2设置于控制柜体16内,控制柜体16外侧设置有触摸屏17;

103.如图4及图5所示,石墨船5包括支架5.1和石墨船本体5.2;

104.石墨船本体5.2设置在支架5.1上部;

105.石墨船本体5.2上均匀设置有若干填料孔5.3;

106.每个填料孔5.3内自下而上依次设置有第一引线18.1、第一焊片18.2、第一钼粒层18.3、晶粒层18.4、第二钼粒层18.5、第二焊片18.6、第二引线18.7;

107.填料孔5.3呈阶梯状,包括底部小孔和上部大孔,第一引线18.1设置于底部小孔内,第一焊片18.2、第一钼粒层18.3、晶粒层18.4、第二钼粒层18.5、第二焊片18.6、第二引

线18.7自下而上依次设置在上部大孔内。

108.尽管通过参考附图并结合优选实施例的方式对本实用新型进行了详细描述,但本实用新型并不限于此。在不脱离本实用新型的精神和实质的前提下,本领域普通技术人员可以对本实用新型的实施例进行各种等效的修改或替换,而这些修改或替换都应在本实用新型的涵盖范围内/任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。