1.本实用新型属于铁矿石烧结领域,具体为一种用于评价铁矿石烧结特性的高温气氛炉。

背景技术:

2.烧结法是我国钢厂进行铁矿粉造块的主要技术手段之一,高碱度烧结矿在我国高炉炉料结构中一直占据着主导地位,入炉比例高达70%以上。近年来,由于优质铁矿资源的日益枯竭、烧结用铁矿石不断劣质化,国内烧结厂普遍面临着铁矿石品种繁多、物化性质和烧结行为明显波动、原料结构多变等问题,给烧结生产操作、烧结矿产质量的稳定和高炉顺行带来了诸多不利影响。

3.传统的单/配矿烧结杯试验是目前评价铁矿石烧结性能的主要方法,该方法虽能较客观地反映铁矿粉的烧结行为,但存在试验量大、周期长,无法根据频繁变化的原料特性为现场快速提供配矿决策等缺点。相比而言,实验室团块微型烧结法只需少量矿样便可以快速地揭示和评价铁矿粉的高温烧结基础特性,为预测铁矿粉的实际烧结性能提供重要的参考,因而已成为目前铁矿烧结领域的研究热点之一。团块微型烧结法通常是将铁矿粉与熔剂按比例进行配矿、混匀并制成一定尺寸的团块,经干燥后在卧式或竖式的电阻炉或红外加热炉中按一定升温制度和气氛条件进行烧结,最后对所得烧结矿的机械强度、矿相组成和微观结构等性质进行分析,用于反映铁矿粉的液相生成特性、粘结相强度等烧结特性。

4.目前用于微型团块烧结试验的设备主要有呈卧式或竖式的管式电阻炉或红外加热炉,加热管内径≤80mm,有效加热区域窄,这就使得试验用的团块尺寸多在8

‑

20mm之间,超过这一尺寸则将使团块内外的温度均匀性明显变差。而与此同时,铁矿粉本身的粒度组成较宽(0

‑

10mm),因设备限制等原因,传统团块微型烧结法只能选取细粒级或细磨后的铁矿粉用于压团,严重影响了样品的代表性和体系的模拟性。上述问题均导致了现有团块微型烧结法反映的高温烧结特性与实际烧结性不能很好的对应。

技术实现要素:

5.本实用新型的目的在于提供一种可很好的克服了传统团块微型烧结法存在的样品代表性差、对体系的模拟性不足等问题的高温气氛炉。

6.本实用新型提供的这种用于评价铁矿石烧结特性的高温气氛炉,主要包括炉体、样品升降系统和进气系统;炉体炉腔分为连通的上部炉腔和下部炉腔,它们的内壁设置有保温层,上部炉腔还在保温层内壁均布有加热元件;上部炉腔和下部炉腔分别连接有炉腔测温热电偶;样品升降系统包括样品台和丝杆滑块装置,样品置于样品台上,样品台置于丝杆滑块装置上端的中心位置,对应下部炉腔的正下方,通过丝杆滑块装置使样品台按指定升降速度上升,经下部炉腔最终进入上部炉腔及下降离开炉腔,模拟烧结过程料层的升、降温特性;下部炉腔的底部设置有开闭式的炉门,样品台进入炉腔时炉门打开,样品台离开炉腔时炉门关闭;样品台的底部设置有样品测温热电偶,样品台连通往炉腔中送气的进气系

统;炉体顶部设置有尾气出口。

7.上述技术方案的一种实施方式中,所述上部炉腔和下部炉腔均为筒形炉腔,且上部炉腔的直径大于下部炉腔直径。

8.上述技术方案的一种实施方式中,所述加热元件为u型硅钼棒,所述测温热电偶为b型铂铑热电偶。

9.上述技术方案的一种实施方式中,所述样品台包括倒置的t型圆柱体和底座,t型圆柱体的底部嵌装于底座中,t其圆柱体的小径段与所述下部炉腔之间为间隙配合。

10.上述技术方案的一种实施方式中,所述t型圆柱体的大径段上表面外侧嵌装有柔性密封圈。

11.上述技术方案的一种实施方式中,所述t型圆柱体的顶部中心位置处设置有凹槽,凹槽周围均布有多个气孔,所述样品测温热电偶的头部露出于凹槽中,所述进气系统的进气管顶面与凹槽底面平齐。

12.上述技术方案的一种实施方式中,所述丝杆滑块装置包括伺服电机、丝杆、滑块和水平托座,两根丝杆沿竖向正对布置,丝杆的下端分别通过联轴器与伺服电机的输出轴连接,丝杆上分别连接滑块,水平托座连接于两滑块之间用于放置所述样品台。

13.上述技术方案的一种实施方式中,所述炉体对应炉腔的下方两侧通过固定座安装所述伺服电机和丝杆,安装座上对应丝杆位置处设置轴承。

14.上述技术方案的一种实施方式中,所述炉体上对应所述丝杆位置处设置有导向槽,所述滑块的外侧以间隙配合插入导向槽中。

15.上述技术方案的一种实施方式中,所述滑块的顶面和底面分别设置有自动限位装置。

16.本设备借鉴了传统箱式炉炉腔空间大(可达几十升)、温度分布较均匀等优点,通过设置上、下两个炉腔,其中上部炉腔温度高,采用硅钼棒加热,下部炉腔温度低,由上部炉腔辐射供热形成温度梯度。然后,通过可控速的样品升降系统来实现团块在自下而上移动、再向下离开炉膛的过程中,能按指定的升、降温制度依次完成预热、烧结、缓慢冷却和空气自然冷却等过程,可最大限度模拟常规铁矿石烧结过程中料层的温度特性,一举克服了传统团块微型烧结法存在的样品代表性差、对体系的模拟性不足等问题。同时,整个烧结过程可通过专门的进气系统从样品台底部进气管向炉腔内通入一种气体或混合气体,用于模拟实际铁矿石烧结过程的气氛条件。简言之,为解决现有团块微型烧结设备有效加热区域窄、对大尺寸团块适用性差等问题,本设备基于烧结料层升温和降温特性,通过设置两个炉腔、样品升降系统、专门温控和进气系统,为一种可满足多种尺寸团块微型烧结需求、专门用于评价铁矿粉高温烧结特性研究的下装载式高温气氛炉。

附图说明

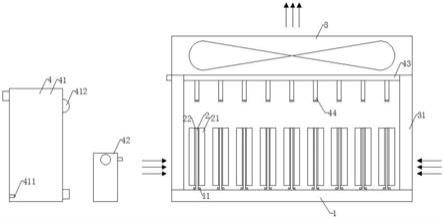

17.图1为本实用新型一个实施例处于样品台位于炉腔外的状态示意图。

18.图2为本实施例中样品台处于炉腔中的a

‑

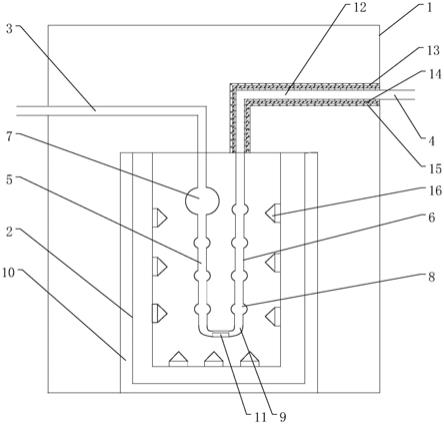

a剖视状态示意图。

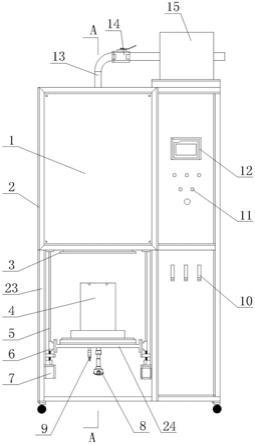

19.图3为图2的轴侧结构示意图。

20.图4为图1中样品台的轴侧结构示意图。

21.图5为图4的纵剖示意图。

具体实施方式

22.结合图1至图5可以看出,本实施例公开的这种用于评价铁矿石烧结特性的高温气氛炉,包括炉体1、炉壳2、炉门3、样品台4、丝杆5、滑块6、伺服电机7、样品测温热电偶8、进气管9、气体流量计10、触控按钮11、触控仪表12、尾气管13、阀门14、尾气燃烧器15、保温层16、加热元件17、上部炉腔18、下部炉腔19、炉底密封圈20、万向轮21、炉腔测温热电偶22、导向槽23、样品台托座24、安装座25、柔性密封圈26。

23.炉体1包括炉壳2、保温层16和加热元件17,炉体1的左侧上部设置有上部炉腔18和下部炉腔19,炉腔测温热电偶22分别插入上部炉腔18和下部炉腔19中,用于测定炉腔内的实际温度。

24.开闭式的炉门3设置于下部炉腔19的底部,通过炉门的开闭实现与外部气氛环境的连通和隔开。

25.炉壳2为钣金外壳体,上部炉腔18和下部炉腔19为筒形炉腔,它们的内壁均设置保温层16,上部炉腔18周围垂直均匀排列加热元件17,加热元件17位于保温层16的内侧。

26.加热元件17采用u型硅钼棒,保温材料16采用轻质、热稳定性能良好的多晶氧化铝陶瓷纤维材料,提高炉膛耐用性和炉腔内部温场均匀性。

27.炉体1的顶部设计有与炉腔连通的尾气管13,尾气管上连接阀门14和尾气燃烧器15,主要用于尾气外排和燃尽。

28.样品台4包括圆柱体41和嵌装圆柱体的底座42,圆柱体的底部嵌装于底座中,便于更换。

29.圆柱体41的顶部中心位置设置凹槽,凹槽周围均匀设置多个气孔,样品台4垂直插接有样品测温热电偶8和进气管9,样品热电偶8的头部伸出凹槽并紧贴样品底面,以便实时测定样品所在位置的温度,进气管9与样品测温热电偶8之间有一定距离,反应气体通过进气管9进入凹槽中凹槽周围的气孔均匀导入炉腔内。

30.圆柱体41顶部的凹槽中放置坩埚盘,坩埚盘内放置试验样品。

31.底座42的上表面外侧嵌装有柔性密封圈26。

32.炉腔及样品台均采用轻质、热稳定性能良好的多晶氧化铝陶瓷纤维材料作为耐高温绝热材料,提高炉膛耐用性和炉腔内部温度均匀性。

33.使样品台4进入和离开下部炉腔19的丝杆滑块装置位于炉腔的下方,包括伺服电机7、丝杆5、滑块6、导向槽23、水平托座24。两丝杆5左右平行布置,两丝杆上分别连接滑块6,两滑块之间连接水平托座24,两丝杆的下端分别通过联轴器连接伺服电机7的输出轴。

34.炉壳2上设置安装座25安装丝杆5和伺服电机7,对应丝杆位置处设置轴承。

35.炉壳2上对应每根丝杆5的外侧设置有导向槽23,滑块的外侧以间隙配合插入导向槽23中。

36.丝杆滑块装置置的工作原理为:伺服电机7工作使丝杆5旋转,丝杆的旋转运动转化为滑块6沿丝杆的上下滑动,滑块带动水平托座24上下升降。所以样品台上放置好样品后即可通过丝杆滑块装置实现进入炉腔和离开炉腔。

37.为了避免因为操作失误导致设备损坏,在滑块的上侧和下侧分别设置自动限位装置,如行程开关。

38.炉壳上导向槽的设置可进一步保证滑块沿丝杆上下滑动时的稳定性,从而保证样

品台升降的稳定性。

39.样品台进入炉腔后,其底座上表面的柔性密封圈实现样品台与下部炉腔底面之间的压紧密封。

40.图1中,炉体1的右侧设置触控按钮11、触控仪表12等温度控制系统与各测温热电偶电连接,可实现测温和控温、升温程序设定、温度记录和存储等功能。在温度控制系统下方可设置电磁阀、混气室、流量仪表与气体流量计10组成的进气系统,可实现单独一路或多路反应气体流量的精确控制。温控系统和进气系统均可采用目前成熟的技术设置。

41.本高温气氛炉工作时,先使上部炉腔18升温至设定温度,然后将装有试验样品的坩埚盘放置于样品台4上,再在样品台4底部插入样品测温热电偶8,并使其头部贴近试验样品,以便在升降过程中实时测定样品所在位置的温度。接下来使伺服电机7工作,使丝杆5上的滑块6带着水平托座24托座向上运动,上升速度根据模拟的烧结料层升温特性进行确定和调整;样品进入下部炉腔19的同时通过进气管9将反应气体导入炉腔内,反应气体的流量大小通过气体流量计10进行精确控制。

42.当样品被推入上部炉腔18中烧结设定的时间后,伺服电机7反向工作使丝杆5反向旋转,从而使滑块6带水平托座24向下运动,使样品台带着样品向下离开下部炉腔19,此过程的下降速度根据实际烧结料层的降温特性进行确定和调整。由于下部炉腔19温度低且存在温度梯度,可以巧妙地用于预热铁矿粉团块和实现烧结后团块的缓冷,另外伺服电机7的升降速度可调整,从而可以更好地模拟实际烧结料层的升温和降温特性。

43.综上所述,本高温气氛炉可满足多个小尺寸铁矿粉团块或单个大尺寸团块(直径≥100mm)在自下而上移动、再退出炉膛的过程中,根据常规铁矿石烧结过程中料层的温度特性和气氛条件依次完成预热、烧结、缓慢冷却和空气自然冷却等过程,一举克服了传统团块微型烧结法存在的样品代表性差、对体系的模拟性不足等问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。