1.本实用新型涉及飞机加油车技术领域,具体涉及一种多级柱塞油缸。

背景技术:

2.对于飞机来说,由于其加油口距离地面高度大都在2.2m到5.6m范围内,因此对飞机进行加油时要用到升降平台。传统的升降平台(包括操作平台和剪叉式升降机)的操作平台安装在剪叉式升降机顶部的尾部位置处,然后剪叉式升降机的底部固定在管线加油车的底盘上,通过单级油缸驱动剪叉式升降机作升降动作带动操作平台上下运动。由于操作平台设置在剪叉式升降机顶部的尾部位置处,剪叉式升降机受到的弯矩、扭矩大,容易造成操作平台不稳定。为了解决这一技术问题,本领域的技术人员采用龙门架代替剪叉式升降机,操作平台通过导轨与龙门架构成滑动配合,驱动机构驱动操作平台沿着导轨做升降动作,由于单级油缸的行程有限,驱动操作平台的升降范围有限,不能满足大多数飞机的加油作业,因此技术人员设计了多级油缸以提供足够的行程。但新的问题也随之而来,在液压油进入多级油缸时,一级柱塞和二级柱塞依次伸出,由于一级柱塞和二级柱塞的外径不同,因此外侧的油腔的容积也不同,这就会出现一级柱塞和二级柱塞伸长或回缩的速度不同,从一、二级柱塞同步伸长/回缩与二级柱塞单独伸长/回缩这个切换点时刻会出现明显的顿挫感。

3.名称为《含限速截止阀的同步柱塞多级油缸》(授权公告号:cn2637792y)的中国专利公开了以下技术方案:大柱塞底座上安装有单向阀,其侧壁端有通孔,通孔连通缸体壁与大柱塞形成的油腔a和大小柱塞形成的油腔b,在缸体底座内安装了由螺塞、阀体、阀芯、弹簧组成的限速截止阀,阀体上开设有出油孔,阀芯上开设有节流孔,阀芯通过弹簧压紧在阀体内最左侧,借助阀芯两侧液体的压力和弹簧的弹力,改变阀芯上节流孔和阀体上出油孔的相对位置,调整和限制液压回路的流量,保证车板提升速度和下降速度保持稳定。上述方案,通过在底座内设置限速截止阀实现调整和限制液压回路的流量,其中限速截止阀的结构相当复杂,同时还要考虑限速截止阀与底座的密封问题,加之管线加油车都是户外作业,也就是说油缸是一致暴露在户外,户外环境恶劣,会引起限速截止阀性能失效。

技术实现要素:

4.本实用新型的目的是提供一种运行稳定且结构简单的多级柱塞油缸。

5.为了实现上述目的,本实用新型采用的技术方案中为:一种多级柱塞油缸,包括底座和缸体,底座上开设有环形凹腔,底座的侧壁上开设有贯通侧壁主油口,缸体内设置有一级柱塞且两者构成沿缸体轴向的滑动配合,一级柱塞的空心腔内设置有二级柱塞且两者构成沿一级柱塞轴向的滑动配合,一级柱塞与缸体之间设置有一级油腔,一、二级柱塞之间设置有二级油腔,液压油自主油口进入环形凹腔内并驱动二级柱塞、一级柱塞移动伸长,同时一级油腔、二级油腔的液压油自缸体与一级柱塞之间的一级间隙以及一、二级柱塞之间的二级间隙进入环形凹腔,回程时,重力驱动一、二级柱塞回缩,部分液压油自缸体与一级柱塞之间的一级间隙以及一、二级柱塞之间的二级间隙进入一级油腔、二级油腔中,其余的液

压油回流至环形凹腔并从主油口流出,所述的二级间隙内设置有限流单元,限流单元处的二级间隙小于其它部位的二级间隙。

6.上述方案中,油缸伸长时,液压油自主油口进入环形凹腔内并驱动一、二级柱塞同步伸长,直到一级柱塞达到最大行程,此后一级柱塞位置限定,只有二级柱塞继续伸长,由于二级柱塞的直径远远小于一级柱塞的直径,因此从主油口进入环形凹腔内的液压油流量相同的情况下,二级柱塞的伸长速度会突然增大,所以通过在二级间隙内设置有限流单元,限流单元处的二级间隙小于其它部位的二级间隙,这样二级油腔b中的液压油受到限流单元的作用,从二级间隙流出来的流量减小,二级柱塞受到的阻力增大,因此伸长的速度变慢,油缸回程的过程亦然,消除从一、二级柱塞同步伸长/回缩与二级柱塞单独伸长/回缩这个切换点时刻的顿挫感,以提高运行稳定性和安全性能。

附图说明

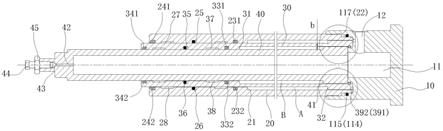

7.图1为多级柱塞油缸收缩时的剖视图;

8.图2为多级柱塞油缸展开时的剖视图;

9.图3、图4为图1的部分放大示意图;

10.图5为底座的剖视图;

11.图6为一级柱塞的剖视图;

12.图7为二级柱塞的剖视图;

13.图8为缸体的剖视图;

14.图9为放气螺栓的剖视图。

具体实施方式

15.首先,为了便于说明,我们将临近底座10的一端称之为“里端”,远离底座10的一端称之为“外端”,在管线加油车中,油缸是在竖直方向布置的,下面结合图1

‑

图9对本实用新型作进一步详细论述。

16.一种多级柱塞油缸,包括底座10和缸体20,底座10上开设有环形凹腔11,底座10的侧壁上开设有贯通侧壁主油口12,缸体20内设置有一级柱塞30且两者构成沿缸体20轴向的滑动配合,一级柱塞30的空心腔内设置有二级柱塞40且两者构成沿一级柱塞30轴向的滑动配合,一级柱塞30与缸体20之间设置有一级油腔a,一、二级柱塞30、40之间设置有二级油腔b,液压油自主油口12进入环形凹腔11内并驱动二级柱塞40、一级柱塞30移动伸长,同时一级油腔a、二级油腔b的液压油自缸体20与一级柱塞30之间的一级间隙a以及一、二级柱塞30、40之间的二级间隙b进入环形凹腔11,回程时,重力驱动一、二级柱塞30、40回缩,部分液压油自缸体20与一级柱塞30之间的一级间隙a以及一、二级柱塞30、40之间的二级间隙b进入一级油腔a、二级油腔b中,其余的液压油回流至环形凹腔11并从主油口12流出,所述的二级间隙b内设置有限流单元,限流单元处的二级间隙b小于其它部位的二级间隙b。

17.油缸在使用时,一级油腔a、二级油腔b内已充满液压油,油缸伸长时,液压油自主油口12进入环形凹腔11内并驱动一、二级柱塞30、40同步伸长,一级油腔a内的液压油从一级间隙a回流至环形凹腔11,直到一级柱塞30达到最大行程,此后一级柱塞30位置限定,自主油口12进入环形凹腔11内的液压油继续驱动二级柱塞40伸长,二级油腔b中的液压油从

二级间隙b回流至环形凹腔11,由于二级柱塞40的直径远远小于一级柱塞30的直径,因此从主油口12进入环形凹腔11内的液压油流量相同的情况下,二级柱塞40的伸长速度会突然增大,所以通过在二级间隙b内设置有限流单元,限流单元处的二级间隙b小于其它部位的二级间隙b,这样二级油腔b中的液压油在回流至环形凹腔11的过程中受到限流单元的作用,从二级间隙b流出来的液压油流量减小,二级柱塞40受到的阻力增大,因此伸长的速度变慢;当油缸回程时,首先是二级柱塞40受到重力作用回缩,环形凹腔11中的液压油由于受到限流单元的作用,从二级间隙b流进二级油腔b中的液压油流量减小,二级柱塞40受到的阻力增大,因此回缩的速度变慢,也就是说,消除从一、二级柱塞30、40同步伸长/回缩与二级柱塞40单独伸长/回缩这个切换点时刻的顿挫感,以提高运行稳定性和安全性能。

18.优选的,如图3、图4所示,所述的限流单元包括二级柱塞40临近底端的外壁上间隔开设有三个环形凹槽46,环形凹槽46内可设置有开口弹簧卡圈47,开口弹簧卡圈47的外圈凸出于二级柱塞40的外壁且开口弹簧卡圈47的外圈与一级柱塞30内壁间隙布置。也就是说每个环形凹槽46可以设置开口弹簧卡圈47,也可以不设置开口弹簧卡圈47,这样可以根据实际需要选择开口弹簧卡圈47的数量以及组合,以调节二级柱塞40伸缩时的阻力大小。

19.进一步的,在临近底端至远离底端的方向上,三个开口弹簧卡圈47的外圈与一级柱塞30内壁间隙d1<d2<d3<b,三个环形凹槽46的深度h1<h2<h3。

20.二级柱塞40临近底座10的外壁上设置有第一台阶41,三个环形凹槽46设置在第一台阶41下方的二级柱塞40外壁上,一级柱塞30中部的内壁上设置有第二台阶31,第一、二台阶41、31之间的空腔为二级油腔b,液压油驱动二级柱塞40移动至第一、二台阶41、31相抵并限制一、二级柱塞30、40的相对位置,一级柱塞30临近底座10的外壁上设置有第三台阶32,缸体20中部的内壁上设置有第四台阶21,第三、四台阶32、21之间的空腔为一级油腔a,液压油驱动一级柱塞30移动至第三、四台阶32、21相抵并限制一级柱塞30与缸体20的相对位置。如图1所示,多级油缸收缩时,一级油腔a在轴向上的长度即为一级柱塞30的最大行程,二级油腔b在轴向上的长度即为二级柱塞40的最大行程。

21.底座10上的环形凹腔11包括临近敞口处的大径凹腔111和远离敞口处的小径凹腔112,大、小径凹腔111、112交界处的台面上还开设有凹槽113,一级柱塞30以及缸体20的里端端部置于凹槽113内且构成间隙配合,这样当液压油能够进入凹槽113内推动一级柱塞30移动,环形凹腔11内大径凹腔111的内壁上还设置有第五台阶117,第五台阶117与缸体20外壁上设置的第六台阶22抵靠构成限位配合,缸体20外壁与大径凹腔111的内壁螺纹连接,第五台阶117与台面之间的大径凹腔111内壁上开设有第一环形凹槽114,第一环形凹槽114设置有第一密封圈115,第一密封圈115与缸体20的外壁抵靠构成密封配合,防止液压油从两者的间隙中渗出。

22.主油口12设置在小径凹腔112对应的侧壁上,主油口12的中段与凹槽113开设有连通的辅助油口13,与辅助油口13对应的凹槽113底部低于其他部位的凹槽113底部。油缸伸长时,从主油口12进入的液压油,一部分直接进入小径凹腔112内,另一部分从辅助油口13进入凹槽113推动一级柱塞30向上运动;油缸回程时,大部分的液压油从环形凹腔11的小径凹腔112流回主油口12,另外一部分液压油从辅助油口13流回主油口12。

23.为了防止油缸内腔的液压油流出,同时也为了防止外界的雨水、杂物等进入油缸内,临近第四台阶21的缸体20内壁上开设有第三环形凹槽231,第一密封油封232置于第三

环形凹槽231内,第一密封油封232与一级柱塞30的外壁抵靠构成单向密封配合;临近第二台阶31的一级柱塞30内壁上开设有第四环形凹槽331,第二密封油封332置于第四环形凹槽331内,第二密封油封332与二级柱塞40的外壁抵靠构成单向密封配合;临近缸体20的外端端部的缸体20内壁上开设有第七环形凹槽241,第一防尘油封242置于第七环形凹槽241内,第一防尘油封242与一级柱塞30的外壁抵靠构成防尘配合;临近一级柱塞30的外端端部的一级柱塞30内壁上开设有第八环形凹槽341,第二防尘油封342置于第八环形凹槽341内,第二防尘油封342与二级柱塞40的外壁抵靠构成防尘配合;第三环形凹槽231和第七环形凹槽241之间的缸体20内壁上开设有第五环形凹槽25,第五环形凹槽25内设置有第二密封圈26并与一级柱塞30的外壁抵靠构成密封配合,第四环形凹槽331和第八环形凹槽341之间的一级柱塞30内壁上开设有第六环形凹槽35,第六环形凹槽35内设置有第三密封圈36并与二级柱塞40的外壁抵靠构成密封配合。具体的说,第二密封圈26和第三密封圈36都为o形圈,由于o形圈的特性不能承受过大的压力,因此这里通过增加第一密封油封232/第二密封油封332配合第二密封圈26/第三密封圈36构成双道密封,保证密封性能。第一防尘油封242和第二防尘油封342只是单纯的防止外界的雨水、杂物等进入油缸内。

24.为了保证一级柱塞30和二级柱塞40在轴向方向运动的稳定性,第二密封圈26在轴向方向两侧缸体20内壁上开设有第一导向槽27,第一导向带28置于第一导向槽27内并与一级柱塞30外壁贴合,第三密封圈36在轴向方向两侧一级柱塞30内壁上开设有第二导向槽37,第二导向带38置于第二导向槽37内并与二级柱塞40的外壁贴合,第一、二导向带28、38结构相同,整体呈圆环带状,带面上开设有窄缝,窄缝的长度方向与导向带的轴向呈45

°

夹角布置。由于一、二级柱塞30、40里端都是未固定的,为了保证一级柱塞30和二级柱塞40在轴向方向运动的稳定性,这里第一导向带28需要间隔布置有两个,同理第二导向带38也间隔布置有两个。

25.一级柱塞30临近里端端部位置的内壁上开设有环形卡槽391,环形卡槽391内置有环形卡圈392,二级柱塞40的里端端部与环形卡圈392抵靠并构成限位配合。二级柱塞40从一级柱塞30的里端端部置入内腔中,然后再将环形卡圈392卡置于环形卡槽391内防止二级柱塞40脱出,另一方面在油缸刚开始伸长的时候,环形卡圈392与二级柱塞40里端端部抵靠,使得一、二级柱塞30、40能够一起运动,当油缸回缩时,二级柱塞40先向下收缩至环形卡圈392与二级柱塞40里端端部抵靠位置处,然后一、二级柱塞30、40再一起同步回缩到位。

26.在油缸使用前,一、二级柱塞30、40的内腔中以及底座10的内腔中存有气体,在油缸初次使用时需要将油缸内存有的气体排出,二级柱塞40上开设有与二级柱塞40内腔相通的放气通道42,放气通道42的外端有与之相通的螺纹孔43,放气螺栓44插置于螺纹孔43内并构成螺纹配合,二级柱塞40外端端部与放气螺栓44栓头之间的放气螺栓44杆身上套设有锁紧螺母45;放气螺栓44里端为圆锥状,圆锥段与直径段的交界处开设有径向气道441,直径段上还开设轴向气道442,轴向气道442里端与径向气道441相通、外端延伸至栓头端部,调节放气螺栓44使圆锥段的外壁与放气通道42外端密封或分离。拧动放气螺栓44向外退出,放气螺栓44圆锥段的外壁与放气通道42外端分离,此时油缸内腔中的气体从圆锥段的外壁与放气通道42之间的间隙出来,再依次流经径向气道441、轴向气道442排到外界,待气体放出后,再拧紧放气螺栓44,放气螺栓44圆锥段的外壁与放气通道42外端抵靠密封。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。