技术特征:

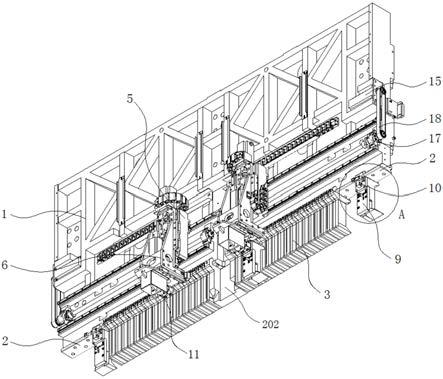

1.一种薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,包括:步骤a、下料;步骤b、加热到1150℃以上的锻造温度;步骤c、镦粗及冲连皮;步骤d、辗扩预成型;步骤e、终锻成型;其特征在于:所述步骤c中使用400t闭式单点压力机的三工位快换制坯模,所述三工位快换制坯模包括下模板(1)、上模板(2),以及在下模板(1)与上模板(2)之间依次间隔设置的第一镦粗模、第二镦粗模和第三冲连皮模;所述第一镦粗模包括一工位下模座(3)、一工位下模(4)、一工位上模座(5)、一工位上模(6)、下模压紧圈(7)、上模压紧圈(8),第二镦粗模包括二工位下模座(9)、二工位下模(10)、二工位上模座(11)、二工位上模(12)、下模压紧圈(7)、上模压紧圈(8),第三冲连皮模包括三工位下模座(13)、三工位冲连皮下模(14)、三工位上模座(15)、三工位冲连皮冲头(16)、下模压紧圈(7)、上模压紧圈(8);所述一工位下模座(3)、二工位下模座(9)、三工位下模座(13)的外壁均带有锥度,分别通过各自的下模压紧圈(7)结合螺栓固定安装在下模板(1)上方,一工位下模(4)位于一工位下模座(3)上方,并通过底部的圆柱凸起螺接在一工位下模座(3)的中间孔内,二工位下模(10)位于二工位下模座(9)的上方,并通过底部的圆柱凸起螺接在二工位下模座(9)的中间孔内,三工位冲连皮下模(14)通过螺栓固定安装在三工位下模座(13)上方;所述一工位上模座(5)、二工位上模座(11)、三工位上模座(15)的外壁带有锥度,分别通过各自的上模压紧圈(8)结合螺栓固定安装在上模板(2)下方,一工位上模(6)位于一工位上模座(5)的下方,并通过顶部的圆柱凸起螺接在一工位上模座(5)的中间孔内,二工位上模(12)位于二工位上模座(11)的下方,并通过顶部的圆柱凸起螺接在二工位上模座(11)的中间孔内,三工位冲连皮冲头(16)的顶部通过中心螺栓固定安装在三工位上模座(15)的下方;所述一工位下模(4)的顶部居中设置有比步骤a中使用的料棒直径大2%的圆形定位坑(4a),且圆形定位坑(4a)根部角为钝角以防止镦粗时形成折叠或夹层;所述一工位上模(6)的底部、二工位上模(12)的底部、二工位下模(10)的顶部分别设置有冲压凸台;所述三工位下模座(13)顶部居中开有连皮接料仓(13a),连皮接料仓(13a)底部开有斜向下接料滑道(13b),连皮接料仓(13a)的一侧水平开有防堵清理孔(13c),三工位冲连皮下模(14)上开有上下贯通的中间孔,三工位冲连皮下模(14)的顶部设置有定位凸台(14a),当第三冲连皮模合模时,三工位冲连皮冲头(16)落入三工位冲连皮下模(14)的中间孔内;在步骤c中,将加热后出炉后的棒料放置在400t闭式单点压力机的三工位快换制坯模的第一镦粗模上,棒料在圆形定位坑中定位,启动压力机,滑块下行至设定位置进行镦粗后,滑块返程至初始位置,停止,夹持坯件,将坯件取出;夹持坯件,将坯件上下翻转180

°

,放入400t闭式单点压力机三工位快换制坯模的第二镦粗模上,启动压力机,滑块下行至设定位置进行镦粗后,滑块返程至初始位置,停止,夹持工件,将坯件取出;夹持工件,将坯件放入400t闭式单点压力机的三工位快换制坯模的第三冲连皮模上,启动压力机,滑块下行至设定位置进行冲连皮,冲掉坯件中间连皮后,滑块返程至初始位置,停止,夹持工件,将坯件取出;所述步骤e中使用1600t电动螺旋压力机的终锻成型模,所述终锻成型模包括终锻下模座(21)、三叉形顶块(22)、顶料杆(23)、终锻下模定位座(24)、终锻下成型模(25)、终锻下凸

模芯(26)、终锻下模套(27)、终锻下模压紧圈(28)、终锻上模座(29)、终锻上成型模(30)、终锻上模变径圈(31)和终锻上模压紧圈(32);所述三叉形顶块(22)置于终锻下模座(21)的沉台内,终锻下模定位座(24)、终锻下成型模(25)由下到上依次安装,三叉形顶块(22)的每个叉脚配备有一根所述顶料杆(23),顶料杆(23)穿过终锻下模定位座(24)抵在终锻下成型模(25)的底部,所述终锻下成型模(25)套在终锻下凸模芯(26)外,终锻下凸模芯(26)通过螺栓固定在终锻下模定位座(24)上,所述终锻下模套(27)套在终锻下成型模(25)外,终锻下模套(27)的底部压在终锻下模定位座(24)的台阶面上,终锻下模套(27)的外壁带有锥度,并通过终锻下模压紧圈(28)结合螺栓固定安装在终锻下模座(21)上;所述终锻上模变径圈(31)通过台阶面套在终锻上成型模(30)外,终锻上模压紧圈(32)通过台阶面套在终锻上模变径圈(31)外,并通过螺栓固定安装在终锻上模座(29)上;当终锻成型模合模时,终锻上成型模(30)伸入终锻下模套(27)内,终锻下凸模芯(26)伸入终锻上成型模(30)内;在步骤e中,将辗扩预成型后的坯件放入1600t电动螺旋压力机终锻成形模中,启动电动螺旋压力机,滑块下行至设定位置打击坯件,使坯件终锻成形后,滑动返程至初始位置,停止,三叉形顶块带动顶料杆向上顶出工件,夹持工件,取出。2.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,所述下模板(1)用于安装一工位下模座(3)、二工位下模座(9)、三工位下模座(13)的沉台内分别设置有下垫板(17),上模板(2)用于安装一工位上模座(5)、二工位上模座(11)、三工位上模座(15)的沉台内分别设置有上垫板(18),第三冲连皮模的下垫板(17)与下模板(1)、三工位下模座(13)之间分别设置有不同的定位键(19)。3.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,其特征在于:所述圆形定位坑(4a)的高度为2mm,根部角为135

°

。4.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,其特征在于:所述下模板(1)、上模板(2)之间设置有四根呈矩形布置的导向柱(20)。5.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,其特征在于:所述终锻下模座(21)内安装有下垫块(33),终锻上模座(29)内安装有上垫块(34),终锻下模定位座(24)抵在下垫块(33)上方,三叉形顶块(22)置于下垫块(33)内,终锻上成型模(30)抵在上垫块(34)下方。6.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,其特征在于:所述一工位下模座(3)、二工位下模座(9)、三工位下模座(13)能互换通用,一工位上模座(5)、二工位上模座(11)、三工位上模座(15)能互换通用。7.按照权利要求1所述的薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,其特征在于:所述三工位冲连皮冲头(16)配备有连皮冲头安装座(16a),冲头安装座(16a)安装在三工位上模座(15)的台阶孔内。

技术总结

本发明公开了一种薄壁宽轮幅主减齿毛坯辗扩制坯终锻成型工艺,步骤A、下料;步骤B、加热到1150℃以上的锻造温度;步骤C、镦粗及冲连皮;步骤D、辗扩预成型;步骤E、终锻成型,步骤C中使用400T闭式单点压力机的三工位快换制坯模,步骤E中使用1600T电动螺旋压力机的终锻成型模。两次镦粗及一次冲连皮后,再进行辗扩预成型,在终端成型前,内孔已经做出,其锻件的投影面积大幅减小,同时中间薄的连皮部分也不复存在,坯件所需的成形力显著降低,尖角处的充满能力提高,毛坯可以适当减小一定的加工余量,既能达到节约材料的目的,又能避免使用大吨位压力机而增加高昂的设备成本。吨位压力机而增加高昂的设备成本。吨位压力机而增加高昂的设备成本。

技术研发人员:周亚夫 吴克成

受保护的技术使用者:四川凯茨阀门制造有限公司

技术研发日:2021.08.27

技术公布日:2021/11/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。