一种用于耐高温传感器的316ti螺母的加工工艺及冷镦模具

技术领域

1.本发明涉及紧固件加工领域,尤其是涉及一种用于耐高温传感器的316ti螺母的加工工艺及冷镦模具。

背景技术:

2.传感器是一种检测装置,能检测和传输环境信息。随着自动化技术的普集,传感器作为其中重要元件使用也越加频繁。为了便于安装和更换,传感器一般先固定于传感器螺母中,然后将传感器螺母固定连接于设备指定位置。传感器螺母与设备为螺纹连接,即保证了传感器的稳定,又便于传感器的安装和更换。

3.参见图1,为一种温传感器的螺母,其包括头部100和圆柱状的杆部101,头部100呈正六棱柱状,杆部101一端垂直固定连接于头部100的一端,杆部101与头部100的内切圆呈同心设置。杆部101靠近头部100的一端开设有退刀槽102,杆部101外侧侧壁开设有螺纹。螺母开设有贯穿头部100和杆部101的中心孔103,传感器穿设于中心孔103内并且通过胶与螺母连接。

4.现在,加工上述温传感器的螺母一般采用机加工,即将圆柱状的棒料车削成上述结构的外形,然后通过转孔工艺加工中心孔,最后进行套丝。

5.针对上述中的相关技术,发明人认为传感器螺母的加工工艺存在有原料利用率低缺陷。

技术实现要素:

6.为了缓解传感器螺母的加工工艺存在有原料利用率低的问题,本技术提供如下的技术方案:一种用于耐高温传感器的316ti螺母的加工工艺,其特征在于:包括以下步骤:s1:下料,将棒料切断呈多个圆柱坯料;s2:冷镦,对圆柱坯料进行冷镦,圆柱坯料成形有贯穿两端的中心孔,圆柱坯料一端成形为六棱柱的头部,另一端成形为杆部;s3:机加工,切削坯料的头部和杆部;s4:外螺纹加工,加工杆部的外螺纹。

7.通过采用上述技术方案,利用冷镦成形传感器螺母的大致形状,然后对头部和杆部进行切削以提高精度,相对于相关技术,较大程度地减小加工余量,提升原料利用率,降低生产成本。

8.可选的,于s2中,包括:s2.1:杆部冲孔,对圆柱坯料的一端进行冲孔,该孔为杆部盲孔;s2.2:头部镦粗,对圆柱坯料远离杆部盲孔的一端镦粗从而形成圆柱状的头部;s2.3:头部冲孔,对头部远离杆部的一端冲孔,该孔为头部盲孔;s2.4:中心孔成形,将头部盲孔和杆部盲孔贯穿从而形成中心孔。

9.通过采用上述技术方案,先冲杆部盲孔和头部盲孔,再将两个盲孔贯穿,减小坯料单次冷镦的形变量,降低坯料因单次形变量过大而出现断裂的风险。

10.可选的,于s2.1中,采用冷镦模具对杆部冲孔,冲孔速度随着杆部盲孔的深度增加而增加,当所述杆部冲孔的深度达到要求深度时的冲孔速度达到最大值,冲孔速度的最大值等于冷镦机的上工作平台的冲压速度。

11.通过采用上述技术方案,杆部冲孔为坯料冷镦形变的第一步,此时坯料的温度为常温。在经过杆部冲孔之后,坯料发生形变,从而温度升高。所以坯料在杆部冲孔时,其延展性能最弱,从而坯料表面最容易产生裂纹。降低杆部冲孔的速度,减小坯料的变形速率,降低坯料出现裂纹。

12.可选的,于s3中,包括:s3.1:一次车削,车削头部远离杆部一端的端面;车削坯料的中心孔,使中心孔的轴线与车削头部远离杆部一端的端面呈垂直;s3.2:二次车削,杆部靠近头部的一端车削退刀槽;车削杆部,使杆部外壁平行于中心孔的中心轴线;车削头部靠近杆部的一端端面,使其与中心孔的中心轴线垂直。

13.通过采用上述技术方案,确保传感器螺母的中心孔和外壁的同轴度,从而提高传感器检测位置的精度,减少误差,提高检测数据的准确性。

14.可选的,于s4中,利用滚牙机对杆部滚牙。

15.通过采用上述技术方案,采用滚牙机加工外螺纹,具有生产效率高的效果。

16.本技术另一目的为提供的一种冷镦模具,采用如下的技术方案:一种冷镦模具,包括上模和下模,下模包括:模壳,一端开设有空腔;型芯,位于空腔内并且固定连接于模壳,用于成形杆部盲孔;主模芯,位于是空腔内并且与模壳滑动连接,主模芯的滑动方向平行于型芯的轴线,所述主模芯开设有供型芯穿设的芯腔;复位弹簧,所述复位弹簧位于空腔内,其一端抵触模壳,另一端抵触于主模芯;所述上模能穿置于空腔内且能覆盖芯腔一端的开口。

17.通过采用上述技术方案,将坯料放置于芯腔内,上模向下模移动并且推动主模芯和坯料一同滑移,坯料挤压在型芯上,从而使坯料冲压形成杆部盲孔。

18.可选的,所述型芯包括固定连接于模壳的主模柱,所述主模柱的中心轴线平行于主模芯的滑动方向,所述主模柱同轴套设有套筒,所述套筒靠近上模的一端端面与主模柱靠近上模一端端面之间的间距等于杆部盲孔的深度,所述套筒穿置于芯腔内,所述套筒的外壁与芯腔的内壁贴合。

19.通过采用上述技术方案,利用套筒端面挤压坯料开设有杆部盲孔的端面,使该端面更加平整。

20.可选的,所述套筒与主模柱滑动连接,当所述套筒一端抵触于模壳时所述套筒另一端端面与主模柱靠近上模一端端面之间的间距等于杆部盲孔的深度,所述套筒侧壁远离上模的一端一体成形有抵触盘,所述模壳开设有用于供冷镦机的下顶出机构穿设的脱模孔,所述脱模孔的中心轴线平行于主模柱并且所述脱模孔对准抵触盘背离上模的一端端面。

21.通过采用上述技术方案,脱模时,冷镦机的下顶出机构推动套筒滑移,套筒滑动推动坯料从而主模芯中脱离,从而实现脱模。

22.可选的,所述上模包括用于与冷镦机上工作平台连接的安装座,所述安装座滑动连接有用于挤压坯料和主模芯的压板,所述压板和安装座的滑动方向与杆部盲孔的长度方向相同,所述安装座和压板之间安装有缓冲弹簧,所述缓冲弹簧的一端抵触于安装座,另一端抵触于压板。

23.通过采用上述技术方案,冷镦机的上工作平面推动安装座向下模移动,当压板抵触主模芯时缓冲弹簧会被压缩,从而降低了冲孔的速度。随着安装座的继续向下模移动,缓冲弹簧被压缩,压板移动的速度逐渐与冷镦机的上工作平面的速度接近,从而达到冲孔速度的深度增加而增加。

24.可选的,所述主模芯包括圆盘状的活塞部和圆柱状的栓部,所述栓部与活塞部同轴固定连接,所述活塞部的直径大于栓部的直径,所述芯腔贯穿活塞部和栓部;所述空腔包括同轴设置且连通的第一空腔和第二空腔,所述第一空腔的内径大于第二空腔的内径,所述第一空腔位于模壳远离上模的一端,所述活塞部位于第一空腔内并且其侧壁与第一空腔的侧壁贴合;所述第一空腔内壁周向开设有连通槽,所述连通槽的长度方向与主模芯的滑动方向相同,所述连通槽的一端延伸至第一空腔内壁远离第二空腔的一端,多个所述连通槽的长度不一,最长的所述连通槽的长度等于第一空腔的长度。

25.通过采用上述技术方案,主模芯受力滑移,从而挤压第一空腔,从而使液压油通过连通槽从而活塞部的一侧流向另一侧。当因为连通槽的长度不一,主模芯位于不同的位置移动阻力不同。所以在坯料刚开始被挤压时,主模芯移动阻力大,主模芯移动速度慢,而随着主模芯逐渐深入第一空腔中,移动阻力逐渐减小,主模芯的移动的速度逐渐与冷镦机的上工作平面的速度接近,从而达到冲孔速度的深度增加而增加。

26.综上所述,本技术包括以下至少一种有益技术效果:1.冷镦成形的坯料与传感器螺母的外形更加接近,从而减小加工余量,提升原料利用率,降低生产成本。

27.2.在成形坯料的中心孔时,先成形杆部盲孔和头部盲孔,再将两个盲孔贯穿,减小坯料单次形变的形变量,降低坯料断裂的风险;降低杆部冲孔的速度,减小坯料的变形速率,降低坯料出现裂纹。

附图说明

28.图1是相关技术中用于展示传感器螺母整体结构的剖面图。

29.图2是本技术加工工艺实施例用于展示冷镦步骤的示意图。

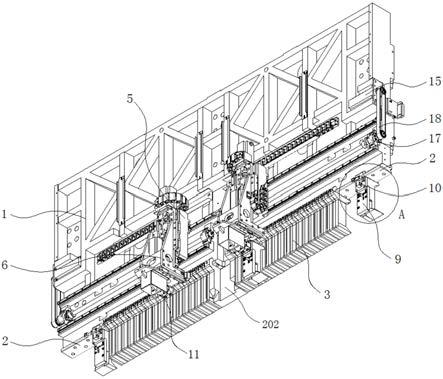

30.图3是本技术冷镦模具实施例用于展示整体结构的剖面图。

31.附图标记说明:100、头部;101、杆部;102、退刀槽;103、中心孔;104、杆部盲孔;105、头部盲孔;200、上模;201、安装座;203、压板;204、缓冲弹簧;300、下模;301、模壳;302、型芯;303、主模芯;304、芯腔;305、复位弹簧;306、底板;307、壳套;308、第一空腔;309、第二空腔;310、活塞部;311、栓部;312、主模柱;313、套筒;314、抵触盘;315、脱模孔;316、连通槽。

具体实施方式

32.本技术实施例公开一种用于耐高温传感器的316ti螺母的加工工艺,包括以下步骤:s1:下料。

33.将利用下料设备对316ti棒料进行下料。下料后的坯料呈圆柱状,其直径与传感器螺母的杆部101的外径接近。下料设备可以为带锯床或者圆锯机。

34.s2:冷镦。

35.参见图2,该步骤中对圆柱坯料进行冷镦,使圆柱坯料成形为传感器螺母大致形状。具有包括以下步骤:s2.1:杆部101冲孔。采用冷镦模具对圆柱坯料的一端进行冷镦冲孔,该孔为杆部盲孔104。在杆部101冲孔的同时使坯料拔长,拔长之后的坯料直径略大于杆部101冲孔前的圆柱坯料。

36.杆部101冲孔为坯料冷镦形变的第一步。此时坯料的温度为常温。在经过杆部101冲孔之后,坯料发生形变,从而温度升高。所以坯料在杆部101冲孔时,其延展性能最弱,从而坯料表面最容易产生裂纹。

37.为了解决上述技术问题,杆部101冲孔时的冲孔速度随着杆部101冲孔的深度增加而增加。冲孔速度为冷镦模具挤压坯料的速度。当杆部101冲孔的深度达到要求深度时,冲孔速度达到最大值,冲孔速度的最大值为冷镦机的上工作平台的冲压速度。降低杆部101冲孔时坯料的变形速率,降低坯料出现裂纹。

38.s2.2:头部100镦粗。对坯料远离杆部盲孔104的一端进行镦粗,使坯料远离杆部盲孔104一端变形为圆柱状的头部100。

39.s2.3:头部100冲孔。对头部100远离杆部101的一端冲孔,该孔为头部盲孔105。同时对头部100进行挤压,使头部100变形为六棱柱状。头部100端面六边形的内切圆直径与s2.2中头部100镦粗后的圆柱状的头部100外径相同。

40.s2.4:中心孔103成形,对坯料开设有头部盲孔105的位置进行再次冲压,使头部盲孔105和杆部盲孔104贯穿从而形成中心孔103。

41.s3:机加工。

42.车削坯料外形和中心孔103,提高传感器螺母的尺寸精度,从而提高传感器检测位置的精度,减少误差,提高检测数据的准确性。具有包括以下步骤s3.1:一次车削。车端面,车削头部100远离杆部101一端的端面。车内孔,车削坯料的中心孔103。车端面和车内孔没有先后的顺序要求,但是中心孔103的轴线与车削头部100远离杆部101一端的端面呈垂直。

43.s3.2:二次车削。加工退刀槽102,杆部101靠近头部100的一端车削形成退刀槽102。然后车削杆部101外壁,使杆部101外壁平行于中心孔103的中心轴线。最后车削头部100靠近杆部101一端的端面,使其与中心孔103的中心轴线呈垂直。

44.s4:外螺纹加工。

45.利用滚牙机对杆部101外壁进行滚牙。

46.本技术实施例一种用于耐高温传感器的316ti螺母的加工工艺的实施原理为:采用冷镦工艺使坯料形变的外形和尺寸与传感器螺母成品的外形和尺寸接近,从而减小后加

工余量,相对于相关技术,提升原料利用率,降低生产成本。

47.参见图3,本技术实施例还公开一种冷镦模具,包括上模200和下模300。上模200安装于冷镦机上工作平台,下模300安装于下工作平台。

48.参见图3,上模200包括圆形的安装座201,用于与冷镦机上工作平面固定连接。安装座201轴向滑动连接有圆形的压板203。安装座201和压板203之间安装有缓冲弹簧204,缓冲弹簧204上端抵触于安装座201,下端抵触于压板203。

49.参见图3,下模300包括一端开设有空腔的模壳301。模壳301内固定连接有用于成形杆部盲孔104的型芯302。模壳301内沿着型芯302的长度方向滑动连接有主模芯303。主模芯303开设有供型芯302穿设的芯腔304,坯料在芯腔304内形变。锻压时,将坯料同轴放置于芯腔304内。启动冷镦机,上模200向下移动并且推动主模芯303和坯料一同向下滑移,坯料向下移动并且挤压在型芯302上,从而使坯料冲压形成杆部盲孔104。

50.参见图3,模壳301包括圆形的底板306和圆筒状的壳套307,空腔开设于壳套307,其空腔的直径大于压板203的直径。壳套307与底板306通过螺栓同轴固定连接。型芯302固定连接于底板306中心位置。空腔包括第一空腔308和第二空腔309。第一空腔308和第二空腔309呈同轴设置并且连通。第一空腔308靠近底板306,并且其内径大于第二空腔309的内径。因此模壳301内部形成一个用于限制主模芯303滑离空腔的台阶。第一空腔308内同轴设置有复位弹簧305,其一端抵触于底板306,另一端抵触于主模芯303.参见图3,主模芯303包括活塞部310和栓部311。活塞部310呈圆盘状,并且其外径等于第一空腔308的内径。活塞部310的侧壁与第一空腔308侧壁贴合。当活塞部310抵触于第一空腔308和第二空腔309之间的台阶时,主模芯303位于其上止点。

51.参见图3,栓部311呈圆柱状并且同轴固定连接于活塞部310。栓部311的外径与第二空腔309的内径相同,栓部311的外壁与第二空腔309的内壁贴合。

52.参见图3,芯腔304轴向贯穿活塞部310和栓部311。当主模芯303位于上止点时,型芯302穿设于芯腔304内。

53.参见图3,型芯302包括主模柱312和套筒313。主模柱312同轴固定连接于底板306,套筒313同轴套设于主模柱312,并且两者可以相对滑移。当套筒313抵触于底板306时,套筒313上端端面与主模柱312上端端面之间的间距等于杆部盲孔104的深度。套筒313穿设于芯腔304内,并且其外壁与芯腔304的内壁贴合。

54.参见图3,套筒313下端侧壁一体成形有抵触盘314,模壳301开设有脱模孔315。脱模孔315的中心轴线平行于主模柱312并且脱模孔315对准抵触盘314。下模300安装时,冷镦机的下顶出机构对准脱模孔315。脱模时,冷镦机的下顶出机构推动套筒313,利用套筒313将坯料推出芯腔304。

55.参见图3,为了能够实现杆部101冲孔时的冲孔速度随着杆部101冲孔的深度增加而增加,在第一空腔308内壁周向开设有连通槽316。连通槽316的长度方向与主模芯303的滑动方向相同,即呈竖直设置。连通槽316下端延伸至底板306,连通槽316的长度不一,其中最长的连通槽316的长度等于第一空腔308的轴向长度。第一空腔308内灌装有液压油。

56.本技术实施例一种冷镦模具的实施原理为:锻压时,将坯料同轴放置于芯腔304内。启动冷镦机,上模200向下移动并且推动主模芯303和坯料一同向下滑移,坯料向下移动并且挤压在型芯302上,从而使坯料冲压形成杆部盲孔104。

57.主模芯303在压板203的挤压下受力滑移,从而使液压油通过连通槽316从活塞部310的一侧流向另一侧。当因为连通槽316的长度不一,主模芯303位于不同的位置,将活塞部310两侧空间连通的连通槽316的数量不同,移动阻力不同。所以在坯料刚开始被挤压时,主模芯303移动阻力大,主模芯303移动速度慢。随着主模芯303逐渐深入第一空腔308中,将活塞部310两侧空间连通的连通槽316的数量逐渐增加,移动阻力逐渐减小。主模芯303的移动的速度逐渐与冷镦机的上工作平面的速度接近,从而达到冲孔速度的深度增加而增加。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。