富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法

【技术领域】

1.本发明涉及有色金属冶炼技术领域,具体涉及富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法。

背景技术:

2.锑是我国保护性开采的特定矿种,也是我国的优势矿产资源。在发达国家,锑被列为战略物资。我国作为世界上最大的锑品生产和出口国,锑品的产量占全球的80%以上。锑冶金分为火法和湿法,锑冶金生产中火法冶金工艺占绝对优势,达到95%以上;目前,我国的锑冶炼主要采用鼓风炉挥发熔炼工艺,“锑精矿鼓风炉挥发熔炼

‑

粗三氧化二锑反射炉还原熔炼”的工艺流程是目前我国绝大部分锑冶炼厂的基本工艺,其将锑精矿、铁矿石、石灰石和焦碳分层布料于鼓风炉内进行吹氧熔炼,熔炼产出锑氧粉、锑锍和钙铁硅渣,该工艺虽然具有原料适应性强、床能力大等优点,但是,由于鼓风炉单位产能低、热利用率低、能耗高、燃料和还原剂为较昂贵的冶金焦炭,且每吨精锑需耗焦炭700

‑

800kg,导致生产成本高;其产生的烟气中so2浓度极低,仅1

‑

2%,无法制酸回收,并且因炉子密封差,炉况不好时,烟尘、烟气会泄漏污染空气,生产环境较差。该工艺与国家的“节能降耗”产业政策不符,随着国家环境保护标准要求越来越严厉,鼓风炉熔炼工艺将处于技术落后状态而遭到淘汰。

3.中国专利申请cn200810031214公开了一种采用富氧空气的锑鼓风炉熔炼方法,该方法采用25

‑

48%的富氧空气冶炼锑矿或含锑物料,但是尾气so2浓度<1.1%,仍需要脱硫处理,难以实现硫资源高效、低成本利用,仍然存在环境风险。锑鼓风炉富氧挥发熔炼工艺较贫氧鼓风炉主要是床能力大幅提高,焦炭消耗大幅降低,但焦炭消耗仍然较高,达25%;锑鼓风炉富氧挥发熔炼工艺金银的回收率为90%。中国专利申请cn201310070398公开了一种硫化锑精矿富氧熔池熔炼方法及侧吹炉,该方法仅仅针对硫化锑精矿,处理原料单一,且原料需要制粒;产品为金属锑,但直收率低,只有10

‑

25%,金属锑杂质含量高难以处理;炉渣采用高铁渣,熔剂消耗高,渣率高,回收率低;需要的富氧压力高,高达1.6mpa,难以实现产业化。中国专利申请cn20131007039公开了一种硫化锑精矿富氧熔池熔炼的方法,该方法处理原料仅仅针对硫化锑精矿,处理原料单一,且原料需要制粒;产品分散,处理流程长;炉渣含锑产率高达30

‑

40%,含锑百分含量高达30%,必须进行二次处理以回收锑金属;炉渣采用高铁渣,熔剂消耗高,渣率高,回收率低;原料中的金基本进入炉渣,回收金流程长、效率低,难以实现产业化。锑鼓风炉挥发熔炼工艺具有原料适应性强、处理能力较大、易于机械操作的优点,但“低料柱、薄料层、高焦率、高温炉顶”的特殊作业条件也决定了该工艺存在能耗高,焦率30

‑

45%,尤其是尾气so2浓度<0.5%,严重污染生态环境,金属特别是贵金属回收率低,返回品率高,直收率低。目前开发的锑冶炼新技术,虽然采用了较先进的熔池熔炼装置,如氧气顶吹炉、底吹炉等,但熔炼原理仍然沿袭着鼓风炉挥发熔炼的技术特征,采用铁矿石、石灰石和石英石作造渣剂,基于feo

‑

cao

‑

sio2渣型进行熔炼。

4.研究表明,锑矿物多以硫化物的形态存在,例如脆硫铅锑矿、铅锑混合矿等,在含铜、镍、铅、锌、钼、锡、锑、钴等有色金属冶炼过程中会产生大量含so2的烟气。由于冶炼原

料、冶炼工艺及设备的差异,锑冶炼烟气种类繁多、特性各异,烟气量大且存在波动,烟气so2浓度分布范围很广,低的浓度φ(so2)在1.0%以下,高的φ(so2)可达20.0

‑

30.0%,锑冶炼烟气中含有重金属、砷、氟、氯等多种有害杂质,这给烟气环保治理带来一定困难。

5.近年来,富氧侧吹有柱熔炼的锑冶炼工艺成为重要的锑冶炼工艺,相应的冶炼烟气制酸环保治理技术也呈多元化发展的格局,低so2浓度烟气采用各种先进适用工艺脱硫处理,中、高so2浓度烟气则回收制酸。

6.因此,对富氧侧吹有柱熔炼的锑冶炼工艺的制酸方法的研究很有必要。

技术实现要素:

7.针对现有技术中锑冶炼工艺的含so2废气处理不完全的不足,本发明提供了富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,废气主要来自干吸工段第二吸收塔吸收so3后的尾气,排放最大量为29905.948nm3/h,采用两次转化工艺和先进的催化剂,可使so2转化率达99.8%以上,经本发明所述的方法处理后,整个工艺的硫利用率高,大大降低了对周围环境的影响,废气中so3浓度≤50mg/nm3,酸雾浓度≤20mg/nm3,经过60米烟囱排放,低于《铜、钴、镍工业污染物排放标准》(gb25467

‑

2010)要求。

8.本发明的目的通过以下技术方案来实现:

9.富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,包括如下步骤:

10.1)烟气净化:经过富氧侧吹挥发炉挥发熔炼后的烟气透过布袋收尘,进入一级高效洗涤器与质量浓度为10%的稀硫酸相接触,烟气温度降低到48℃,然后进入填料洗涤塔与质量浓度为2%的稀硫酸相接触,烟气温度降低到38℃以下,再进入二级高效洗涤器与质量浓度为0.5%的稀硫酸相接触,烟气温度降低在38℃以下;

11.由一级高效洗涤器出来的一部分质量浓度为10%的稀硫酸经过固液分离,分离后的污酸泥定期排至污酸池回收有价滤渣,上清液进入循环槽;另一部分质量浓度为10%的稀硫酸经脱吸塔脱除so2后送入污水处理站综合处理;脱吸塔脱除的so2气体返回填料塔或二级高效洗涤器进口;

12.由填料洗涤塔底部流出的质量浓度为2%的稀硫酸,用循环泵打入稀硫酸板式换热器,经循环水间接冷却后,温度控制在36℃,进入填料洗涤塔顶部循环洗涤和冷却烟气;

13.2)转化工序:上步骤中脱吸塔脱除的so2气体返回填料塔或二级高效洗涤器进口,依次经过第ⅲ换热器及第ⅰ换热器壳程,与富氧侧吹挥发炉的三段、一段出口的高温转化气换热后,依次进入转化器一段、二段、三段转化,出三段的含so3烟气经第ⅲ换热器管程和低压锅炉换热降温至160℃进入第一吸收塔,吸收so3后再经第ⅳ、ⅱ换热器壳程与富氧侧吹挥发炉的四段、二段出口的高温转化气换热升温后进入转化器四段进行第二次转化,转化后的气体经第ⅳ换热器管程换热降温至120℃进入第二吸收塔;

14.3)干吸工序:上步骤得到so2烟气调整so2浓度至5.0%进入干燥塔,经喷淋质量浓度93

‑

94%的硫酸干燥使烟气中的水分降至0.1g/nm3以下,除去酸沫后进入转化工序;

15.干燥塔内的质量浓度93

‑

94%的硫酸喷淋吸收so2烟气中的水分后,流入循环槽,调节酸浓度至质量浓度93

‑

94%的硫酸由循环槽送入阳极保护酸冷却器,降温后进入干燥塔顶部的分酸器进行喷淋,增多的质量浓度93

‑

94%的硫酸一部分串入第一吸收塔循环槽,来自转化工序的第一次转化气进入第一吸收塔吸收so3,除去酸雾后再进入转化系统进行

第二次转化;第一吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高流入循环槽;

16.干燥塔串来的质量浓度93

‑

94%的硫酸调节维持酸浓度后,由循环酸泵打入第一吸收塔阳极保护酸冷却器降温后进入第一吸收塔喷淋,增多的质量浓度98%的硫酸一部分串入干燥塔循环槽,另一部分冷却后送入成品酸罐;

17.来自步骤2)转化工段的二次转化气进入第二吸收塔吸收后初步除去酸雾进入尾吸,第二吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高的浓酸流入循环槽,加水调节维持酸浓度,再由循环酸泵送入第二吸收塔酸冷却器冷却降温后入第二吸收塔喷淋,增多的质量浓度98%的硫酸串入第一吸收塔循环槽;

18.4)尾吸工序:自上步骤第二吸收塔气体出口过来的尾气依次自下而上通过一级尾吸塔和二级尾吸塔,在两个塔内分别与自一级尾吸塔循环泵和二级尾吸塔循环泵送来的质量浓度45

‑

50%的亚硫酸钠溶液逆向接触,出二级尾吸塔的气体进入顶置的尾吸电除雾器除去硫酸雾和颗粒物后,通过尾气烟囱实现排空;

19.5)成品工序:将步骤3)干吸工段得到的质量浓度93%或98%的成品硫酸放入硫酸贮罐贮存。

20.本发明中:

21.步骤1)所述的经过富氧侧吹挥发炉挥发熔炼后的烟气,含尘太大,在进入制酸系统前对该烟气进行干法除尘,进系统前的烟气含尘在0.15g/nm3以下,或者含硫≥15%,温度为85

‑

95 ℃。

22.步骤1)所述的烟气净化,经过富氧侧吹挥发炉挥发熔炼后的烟气透过布袋收尘,进入一级高效洗涤器与质量浓度为10%的稀硫酸相接触,稀硫酸中的水分被绝热蒸发,烟气的显热转变为潜热,烟气温度随之降低到48℃,除去其中的大部分尘、so3等杂质后,烟气再进入填料洗涤塔与质量浓度为2%的稀硫酸相接触,进一步除去烟气中的杂质并冷却,使大部分水汽冷凝,温度降到38℃以下,再进入二级高效洗涤器与质量浓度为0.5%的稀硫酸相接触,烟气温度降低在38℃以下,并使尘、so3等杂质进一步降低,排出的烟气再经过两级电除雾器,除去残余的尘和酸雾等杂质。

23.步骤1)中,所述的由一级高效洗涤器循环酸泵出的一部分质量浓度为10%的稀硫酸经过固液分离,分离后的污酸泥由稀硫酸过滤器下部底流阀定期排至污酸池,通过污酸泵(压滤泵)送全自动箱式压滤机压滤回收有价滤渣,液固分离后的上清液大部分进入对应的循环槽,少部分(根据稀硫酸浓度需要外排的稀硫酸)经脱吸塔脱除so2后,与压滤机的滤液一起进入稀硫酸贮槽,经稀硫酸输送泵送至污水处理站综合处理;脱吸塔脱出的so2气体返回填料塔或二级高效洗涤器进口。

24.步骤1)中,为控制第一级高效洗涤器循环槽稀硫酸浓度,确保烟气中含as、f等有害杂质浓度达标,把填料塔洗涤塔循环槽的多余稀硫酸串至一级高效洗涤器下部循环槽,把二级高效洗涤器下部循环槽的多余稀硫酸串至填料塔洗涤塔循环槽,电除雾器排出的稀硫酸排至二级高效洗涤器下部循环槽,同时向第二级高效洗涤器下部循环槽及填料塔循环槽补充工艺水,确保各槽循环稀硫酸的浓度和液位稳定,各循环槽均设加水口、溢流口和液位计;为节约水资源和有利于保证各循环槽稀硫酸浓度和液位稳定,电除雾器的不定期冲洗用水不采用清水,也不单独设置电雾冲洗槽和冲洗泵,而是由二级高效洗涤器循环泵来

完成电雾的冲洗,电雾冲洗水返回二级高效洗涤器循环槽。

25.步骤3)所述的干吸工序,是上步骤得到so2烟气经空气调节,so2浓度调至5.0%进入干燥塔,经喷淋质量浓度93

‑

94%的硫酸干燥使烟气中的水分降至0.1g/nm3以下,经塔顶丝网除沫器除去酸沫后进入转化工序;干燥塔内的质量浓度93

‑

94%的硫酸喷淋吸收so2烟气中的水分后,流入循环槽,以第一吸收塔循环系统串来的质量浓度98%的硫酸进入干燥塔循环槽来调节酸浓度,酸循环泵将质量浓度93

‑

94%的硫酸由循环槽送入阳极保护酸冷却器,降温后进入干燥塔顶部的分酸器进行喷淋,增多的质量浓度93

‑

94%的硫酸一部分串入第一吸收塔循环槽,来自转化的第一次转化气进入第一吸收塔吸收so3和经纤维除雾器除去酸雾后再进入转化系统进行第二次转化;第一吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高流入循环槽;由干燥塔串来的质量浓度93

‑

94%的硫酸或加水补充调节维持酸浓度,由循环酸泵打入第一吸收塔阳极保护酸冷却器降温后进入第一吸收塔喷淋,增多的质量浓度98%的硫酸一部分串入干燥塔循环槽,另一部分经阳极保护酸冷却器冷却后送入成品酸罐;来自步骤2) 转化工段的二次转化气进入第二吸收塔吸收后再经第二吸收塔顶的纤维除雾器初步除去酸雾进入尾吸,第二吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高的浓酸流入循环槽,加水调节维持酸浓度,再由循环酸泵送入第二吸收塔酸冷却器冷却降温后入第二吸收塔喷淋,增多的质量浓度98%的硫酸串入第一吸收塔循环槽。

26.步骤4)所述的尾吸工序,是将上步骤第二吸收塔气体出口过来的尾气,其中含有二氧化硫和硫酸雾等有害杂质,依次自下而上通过一级尾吸塔和二级尾吸塔,在两个塔内分别与自一级尾吸塔循环泵和二级尾吸塔循环泵送来质量浓度45

‑

50%的亚硫酸钠溶液逆向接触,实现对尾气中二氧化硫组分的脱除,出二级尾吸塔的气体进入顶置的尾吸电除雾器在电场力的作用下除去硫酸雾和颗粒物后,通过尾气烟囱实现排空;吸收过程中,溶液组分中的亚硫酸钠成分要降低,亚硫酸氢钠的组分要上升,为确保吸收率的恒定,需自化碱槽由碱液输送泵向尾吸塔实时、适量补入碱液,溶液中总亚硫酸钠含量过高时,及时补入工艺水,产生的亚硫酸钠溶液自一级尾吸塔循环泵的出口引出,送入净化工段稀硫酸收集池,与稀硫酸发生置换反应释放出二氧化硫气体,并可降低中和用碱液的消耗,尾吸电除雾器产生的聚集液,收集进入二级尾吸塔,外购的液碱或者固体碱通过化碱槽制备并备用。

27.步骤5)所述的成品工序,在售酸时,将所贮存的硫酸自流进入成品酸地下槽,由成品酸输送泵送入高位装车计量槽装车外运。

28.和现有技术相比,本发明具有如下优点:

29.1、本发明所述的富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,融合了动力波的脱杂、填料洗涤塔(气体冷却塔)的降温和电除雾器的深度净化,其中电除雾器动安装于填料洗涤塔的后边,如此设备尺寸更小,整体工艺效果亦能更佳。

30.2、本发明所述的富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,其中转化工序采用的换热流程,具有以下优点:

①

升温快;

②

对二氧化硫气浓波动的适应性好;

③

对转化换热器漏气的敏感性低;

④

第二吸收塔进口气体温度更低在工艺上更利于对三氧化硫的吸收和热利用。

31.3、本发明所述的富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,其中干吸工序采用泵后串酸和泵后冷却流程,更利于实现自动化和提高换热设备的传热系数,尾吸工序采

用钠碱法脱硫工艺,并增设尾吸电除雾器以实现尾气的超低排放。

【具体实施方式】

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

33.实施例:

34.富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,包括如下步骤:

35.1)烟气净化:经过富氧侧吹挥发炉挥发熔炼后的烟气透过布袋收尘,进入一级高效洗涤器与质量浓度为10%的稀硫酸相接触,烟气温度降低到48℃,然后进入填料洗涤塔与质量浓度为2%的稀硫酸相接触,烟气温度降低到38℃以下,再进入二级高效洗涤器与质量浓度为 0.5%的稀硫酸相接触,烟气温度降低在38℃以下;

36.经过富氧侧吹挥发炉挥发熔炼后的烟气透过布袋收尘,烟气含尘在0.15g/nm3以下,进入一级高效洗涤器与质量浓度为10%的稀硫酸相接触,稀硫酸中的水分被绝热蒸发,烟气的显热转变为潜热,烟气温度随之降低到48℃,除去其中的大部分尘、so3等杂质后,烟气再进入填料洗涤塔与质量浓度为2%的稀硫酸相接触,进一步除去烟气中的杂质并冷却,使大部分水汽冷凝,温度降到38℃以下,再进入二级高效洗涤器与质量浓度为0.5%的稀硫酸相接触,烟气温度降低在38℃以下,并使尘、so3等杂质进一步降低,排出的烟气再经过两级电除雾器,除去残余的尘和酸雾等杂质;

37.由一级高效洗涤器循环酸泵出的一部分质量浓度为10%的稀硫酸经过固液分离,分离后的污酸泥由稀硫酸过滤器下部底流阀定期排至污酸池,通过污酸泵(压滤泵)送全自动箱式压滤机压滤回收有价滤渣,液固分离后的上清液大部分进入对应的循环槽,少部分(根据稀硫酸浓度需要外排的稀硫酸)经脱吸塔脱除so2后,与压滤机的滤液一起进入稀硫酸贮槽,经稀硫酸输送泵送至污水处理站综合处理;脱吸塔脱出的so2气体返回填料塔或二级高效洗涤器进口;

38.由填料洗涤塔底部流出的质量浓度为2%的稀硫酸,用循环泵打入稀硫酸板式换热器,经循环水间接冷却后,温度控制在36℃,进入填料洗涤塔顶部循环洗涤和冷却烟气;

39.为控制第一级高效洗涤器循环槽稀硫酸浓度,确保烟气中含as、f等有害杂质浓度达标,把填料塔洗涤塔循环槽的多余稀硫酸串至一级高效洗涤器下部循环槽,把二级高效洗涤器下部循环槽的多余稀硫酸串至填料塔洗涤塔循环槽,电除雾器排出的稀硫酸排至二级高效洗涤器下部循环槽,同时向第二级高效洗涤器下部循环槽及填料塔循环槽补充工艺水,确保各槽循环稀硫酸的浓度和液位稳定,各循环槽均设加水口、溢流口和液位计;为节约水资源和有利于保证各循环槽稀硫酸浓度和液位稳定,电除雾器的不定期冲洗用水不采用清水,也不单独设置电雾冲洗槽和冲洗泵,而是由二级高效洗涤器循环泵来完成电雾的冲洗,电雾冲洗水返回二级高效洗涤器循环槽;

40.2)转化工序:上步骤中脱吸塔脱除的so2气体返回填料塔或二级高效洗涤器进口,依次经过第ⅲ换热器及第ⅰ换热器壳程,与富氧侧吹挥发炉的三段、一段出口的高温转化气换热后,依次进入转化器一段、二段、三段转化,出三段的含so3烟气经第ⅲ换热器管程和低

压锅炉换热降温至160℃进入第一吸收塔,吸收so3后再经第ⅳ、ⅱ换热器壳程与富氧侧吹挥发炉的四段、二段出口的高温转化气换热升温后进入转化器四段进行第二次转化,转化后的气体经第ⅳ换热器管程换热降温至120℃进入第二吸收塔;

41.3)干吸工序:上步骤得到so2烟气经空气调节,so2浓度调至5.0%进入干燥塔,经喷淋质量浓度93

‑

94%的硫酸干燥使烟气中的水分降至0.1g/nm3以下,经塔顶丝网除沫器除去酸沫后进入转化工序;

42.干燥塔内的质量浓度93

‑

94%的硫酸喷淋吸收so2烟气中的水分后,流入循环槽,以第一吸收塔循环系统串来的质量浓度98%的硫酸进入干燥塔循环槽来调节酸浓度,酸循环泵将质量浓度93

‑

94%的硫酸由循环槽送入阳极保护酸冷却器,降温后进入干燥塔顶部的分酸器进行喷淋,增多的质量浓度93

‑

94%的硫酸一部分串入第一吸收塔循环槽,来自转化的第一次转化气进入第一吸收塔吸收so3和经纤维除雾器除去酸雾后再进入转化系统进行第二次转化;第一吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高流入循环槽;由干燥塔串来的质量浓度93

‑

94%的硫酸或加水补充调节维持酸浓度,由循环酸泵打入第一吸收塔阳极保护酸冷却器降温后进入第一吸收塔喷淋,增多的质量浓度98%的硫酸一部分串入干燥塔循环槽,另一部分经阳极保护酸冷却器冷却后送入成品酸罐;

43.来自步骤2)转化工段的二次转化气进入第二吸收塔吸收后再经第二吸收塔顶的纤维除雾器初步除去酸雾进入尾吸,第二吸收塔用质量浓度98%的硫酸进行喷淋,吸收so3后浓度升高的浓酸流入循环槽,加水调节维持酸浓度,再由循环酸泵送入第二吸收塔酸冷却器冷却降温后入第二吸收塔喷淋,增多的质量浓度98%的硫酸串入第一吸收塔循环槽;

44.4)尾吸工序:自上步骤第二吸收塔气体出口过来的尾气依次自下而上通过一级尾吸塔和二级尾吸塔,在两个塔内分别与自一级尾吸塔循环泵和二级尾吸塔循环泵送来的质量浓度 45

‑

50%的亚硫酸钠溶液逆向接触,出二级尾吸塔的气体进入顶置的尾吸电除雾器除去硫酸雾和颗粒物后,通过尾气烟囱实现排空;

45.上步骤第二吸收塔气体出口过来的尾气,其中含有二氧化硫和硫酸雾等有害杂质,依次自下而上通过一级尾吸塔和二级尾吸塔,在两个塔内分别与自一级尾吸塔循环泵和二级尾吸塔循环泵送来质量浓度45

‑

50%的亚硫酸钠溶液逆向接触,实现对尾气中二氧化硫组分的脱除,出二级尾吸塔的气体进入顶置的尾吸电除雾器在电场力的作用下除去硫酸雾和颗粒物后,通过尾气烟囱实现排空;吸收过程中,溶液组分中的亚硫酸钠成分要降低,亚硫酸氢钠的组分要上升,为确保吸收率的恒定,需自化碱槽由碱液输送泵向尾吸塔实时、适量补入碱液,溶液中总亚硫酸钠含量过高时,及时补入工艺水,产生的亚硫酸钠溶液自一级尾吸塔循环泵的出口引出,送入净化工段稀硫酸收集池,与稀硫酸发生置换反应释放出二氧化硫气体,并可降低中和用碱液的消耗,尾吸电除雾器产生的聚集液,收集进入二级尾吸塔,外购的液碱或者固体碱通过化碱槽制备并备用;

46.5)成品工序:将步骤3)干吸工段得到的质量浓度93%或98%的成品硫酸放入硫酸贮罐贮存,在售酸时,将所贮存的硫酸自流进入成品酸地下槽,由成品酸输送泵送入高位装车计量槽装车外运。

47.实验例:

48.富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法,项目所在地:广西河池市金城江区大任产业园广西华远金属化工有限公司。

49.1.烟气制酸的条件

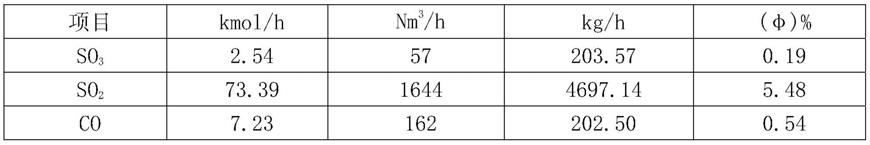

[0050][0051][0052]

进制酸系统的烟气参数:进气温度:90℃;烟气含尘:8g/nm3。

[0053]

1.1公用工程条件

[0054]

1.1.1压缩空气

[0055]

供气压力:≥0.6mpa(表压),质量符合《压缩空气第1部分:污染物净化等级gb/t13277.1

‑

2008》之要求。

[0056]

1.1.2氮气

[0057]

氮气(n)纯度体积分数/10

‑2:≥99.20,氧(n)纯度体积分数/10

‑2:≤0.80,游离水:无,质量符合《工业氮gb/t 3864

‑

2008》之要求。

[0058]

1.1.3仪表风

[0059]

仪表供气符合《石油化工仪表供气设计规范sh3020

‑

2013》中4.1关于气源的质量要求。

[0060]

供气压力:≥0.6mpa(表压)。

[0061]

1.1.4工艺水

[0062]

水温:≤30℃;水压:0.4mpa;水质满足《城市污水再生利用工业用水水质》gb/t19923

‑

2005 标准要求。

[0063]

1.1.5循环水

[0064]

出水水温:32℃,回水温度:40℃;水质满足《工业循环冷却水处理设计规范gb/t 50050

‑

2017》标准要求。

[0065]

1.1.6消防水(与工艺水同管网)

[0066]

压力:0.45mpa/0.25mpa

[0067]

温度:常温

[0068]

1.1.7电力规格

[0069]

10kv/380v/220vac,50hz

[0070]

2.建设规模、产品方案及产品标准

[0071]

2.1建设规模:小时产酸:7066kg/h(以100%h2so4计),或56.5kt/a;年生产时间8000 小时。

[0072]

2.2产品方案:98%或92.5%工业硫酸。

[0073]

2.3产品标准

[0074]

产品质量符合gb/t 534

‑

2014国家标准,为合格品。

[0075][0076]

3.技术指标

[0077]

3.1主要技术指标

[0078][0079][0080]

3.2.装置污染物排放情况表

[0081][0082]

3.3自动化水平:

[0083]

3.3.1本发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法采用一套分散型控制系统 (dcs),实现各重要参数的显示、记录、打印、累积、报警及调节。在整个装置中对不重要的或不需要经常监视的工艺参数采用就地仪表指示。

[0084]

3.3.2电动机的控制:整个生产过程的主要电动设备的停可在现场或dcs中完成。电机的运行状态和电动机的联锁功能也在dcs中完成。

[0085]

3.3.3so2鼓风机采用变频控制,以方便及时调节气量。

[0086]

3.4主要污染物来源

[0087]

废气:来自干吸工段,废气量为29905.948nm3/h。

[0088]

废酸和废水:正常生产在净化工段产生

‑

10%的废酸

‑

8m3/h。废渣:无废渣。

[0089]

噪声:主要为转化工段鼓风机噪声。

[0090]

3.5“三废”治理与综合利用

[0091]

发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法充分考虑了环境保护的因素,原料路线、工艺技术选择了污染少、污染物易治理、运行稳妥可靠的工艺生产线,最大限度提高资源、能源的利用率,通过科学严格的管理,将污染在工艺过程中尽可能消除或减少,从根本上减少污染物的排放,减轻对环境的影响。

[0092]

对工艺过程不可避免产生的污染,首先采取回收或综合利用的措施,对外排放的污染物,则采取先进、可靠、经济的治理措施,以达到国家规定的排放要求。

[0093]

3.5.1废气:废气中so2浓度取决与so2转化成so3的程度,发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法采用“3 1”两次转化工艺和先进的催化剂,可使so2转化率达99.8%以上,经尾气处理后,整个系统的硫利用率高,大大降低装置对周围环境的影响。废气主要来自干吸工段第二吸收塔吸收so3后的尾气,排放最大量为29905.948nm3/h。废气中so3浓度≤ 50mg/nm3,酸雾浓度≤20mg/nm3,经过60米烟囱排放,低于《铜、钴、镍工业污染物排放标准》(gb 25467

‑

2010)要求。

[0094]

尾气中so2治理通过应用新型、高效的触媒,严格控制工艺指标、提高操作人员的操作技能等技术方法和管理方法,减少so2的排放量。

[0095]

尾气酸雾治理通过改进第二吸收塔除雾器,提高除雾效率;改进吸收塔分酸器,提

高吸收率;严格控制吸收酸温、酸浓和上液量等方法,减少尾气酸雾浓度。在第二吸收塔顶部设置高效烛式纤维除雾器的情况下,只要控制好吸收酸温度就不会产生二次酸雾;控制好吸收酸浓度就能确保高吸收率(99.96%);再加上吸收塔内分酸装置设计合理,安装质量保证,使制酸的制酸尾气中的硫酸雾维持较低的水平,加之增设尾吸电除雾器,硫酸雾将完全合格排放。

[0096]

3.5.2废水:净化工段采用封闭循环技术,基本不外排。排出的少量稀硫酸送总厂污水处理站,经处理达标后排放或废水回用。

[0097]

3.5.3噪声:风机产生的机械噪声治理主要是在厂房采用隔音、吸声材料,设置隔音操作室,降低噪声危害。必要时考虑加强厂房的密封,风机房单独设隔离措施。管道内气流产生的气体动力噪声,最好在开车后装置满负荷运行时,通过现场观察测试选准区域段位,在管道外部包裹隔音层可明显降低噪声强度。

[0098]

本发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法污染物的处理工艺均是经过实际生产检验的,并充分考虑了以上处理原则,治理后的污染物排放均达到国家规定的排放标准。

[0099]

4.总结:

[0100]

本发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法充分考虑了环境保护和劳动保护,使建成的装置为“绿色工厂”。主要有:

[0101]

4.1烟气净化工序:采用“绝热蒸发封闭酸洗工艺”,每生产1吨硫酸,只外排

‑

10%h2so4的稀硫酸约200

‑

400kg,比普通水洗工艺、每生产1吨硫酸要少排

‑

14.5t的水,大大节约了用水量和降低了污水排放量。排出的稀硫酸、污水送污水处理站,处理达标后废水回用。系统采用二级高效电除雾器,使烟气得到高度的净化,酸雾去除比较完全,从而保证排空尾气达清爽透明的程度。

[0102]

4.2转化工序:采用国产优质催化剂,“3 1”式两次转化工艺,so2转化率≥99.8%,尾气再经钠碱法脱硫和电除雾器除雾,排放尾气中so2含量和硫酸雾远远优于国家的环保标准。转化设备、管道采用全消除热应力措施,严防漏气。

[0103]

4.3干吸工序:采用槽管式分酸器,单位面积的分酸点多,高效能两次吸收,流程为“塔—槽—泵—器—塔”,吸收效率>99.96%。

[0104]

4.4系统设备:选择效能高、耐用的设备,采用优质的施工技术来实施,消除泡、冒、滴、漏。如浓酸泵选用lsb型合金泵,浓酸冷却器选用高效的阳极保护管壳式合金冷却器等。

[0105]

4.5本发明富氧侧吹有柱熔炼的锑冶炼工艺中的制酸方法的完成,将烟气so2(v%)由小于2提高到大于等于3,并实现制备工业硫酸酸,并达到中国绿色制造的目标,安全排放,产品销售。

[0106]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。