1.本发明属于焊接技术领域,特别涉及到一种60kg/m过共析钢轨气压焊接方法及用于执行该方法的装置。

背景技术:

2.无缝线路的兴起和发展代表着铁道施工和铁路建设的重大突破和里程碑。过共析钢轨的含碳量通常在0.90~1.10重量%范围内,抗拉强度≥1300mpa,踏面硬度≥390hb,适用于制造高强、超大钢轨,例如典型的60kg/m过共析钢轨。目前无缝线路的钢轨焊接方式主要有闪光焊(又称接触焊,包括基地闪光焊和移动闪光焊)、铝热焊和气压焊等三种。基地闪光焊多用于厂内焊接;现场换铺锁定焊以及断轨修复采用铝热焊。钢轨铝热焊对焊剂以及现场焊接工艺要求高。因焊剂成分及预热温度方面控制困难,焊缝为铸造组织,所以接头质量不高,铝热焊焊缝硬度远远低于母材,导致在重载线路上接头磨耗严重。

3.因此,重载无缝线路焊接接头是薄弱环节,对于高强、超大钢轨,研究如何进行强韧化焊接,获得接头与母材媲美的预期目标,具有重要意义。

技术实现要素:

4.本发明公开一种60kg/m过共析钢轨气压焊接方法,解决60kg/m过共析钢轨采用移动闪光焊接质量不稳定,钢轨内部成分偏析对焊接质量影响,连续15支接头通过落锤困难问题。本发明同时公开了一种用于执行该方法的装置。

5.依据本发明,提供一种60kg/m过共析钢轨气压焊接方法,包含以下步骤:

6.步骤一,使用氧

‑

乙炔火焰加热钢轨的待焊部位,其中,气压焊接装置的加热器以3~5mm的幅度摆动,加热时间300~350s,氧气流量75~90l/min,乙炔流量85~95l/min;待钢轨的待焊部位的表面温度为1250~1350℃时关闭燃气以停止加热;

7.步骤二,执行顶锻焊接,并在顶锻焊接完成后执行一次保压;

8.步骤三,执行推凸和二次保压;以及

9.步骤四,对钢轨的焊接接缝进行热处理。

10.依据本发明的一个实施例,步骤一中还包含,加热时对钢轨的待焊部位施加初始压力7~8t。

11.依据本发明的一个实施例,加热器为包含多个火孔的射吸式对开加热器,多个火孔布置为使火焰朝向钢轨的待焊部位喷射并且具有0.5mm~0.8mm的直径。

12.依据本发明的一个实施例,多个火孔包含:

13.朝向钢轨的顶面开口且直径为0.7mm的多个轨顶面火孔;

14.朝向钢轨的顶侧面开口且直径为0.8mm的多个轨顶侧面火孔;

15.朝向钢轨的轨腰开口且直径为0.7mm的多个轨腰火孔;

16.朝向钢轨的轨底三角区开口且直径为0.8mm的多个轨底三角区火孔;

17.朝向钢轨的轨底角开口且直径为0.5mm的多个轨底角火孔;

18.朝向钢轨的轨底角与轨底板中间厚度过渡部位开口且直径为0.6mm和0.7mm的过渡部位火孔;以及

19.朝向钢轨的轨底板中间开口且直径为0.8mm的多个轨底板中间火孔。

20.依据本发明的一个实施例,顶锻焊接的顶锻力为55~60t,顶锻速度为12~16mm/s,顶锻量为29mm~33mm。

21.依据本发明的一个实施例,一次保压包含对钢轨的焊接接缝持续3~5s施加压力55~60t。

22.依据本发明的一个实施例,二次保压包含对钢轨的焊接接缝持续15~25s施加压力25~30t。

23.依据本发明的一个实施例,热处理包含待钢轨的焊接接缝冷却至450℃以下后重新加热并进行正火。

24.依据本发明的一个实施例,方法还包含在焊接前执行端铣及打磨、拉轨、对轨的步骤。

25.依据本发明,提供一种气压焊接装置,气压焊接装置执行上述方法。

26.由于采用以上技术方案,本发明与现有技术相比具有如下优点:

27.1.采用本发明的技术方案,可以用气压焊成功完成60kg/m过共析钢轨的连接,钢轨接头的内部缺陷少,焊接质量稳定,连续15支接头通过落锤型检;

28.2.焊接过程中加热器在特定幅度范围内摆动,确保待焊接部位受热均匀,进一步提高焊接质量;

29.3.顶锻完成及推凸后均保压,使待焊钢轨端面上金属原子在压力作用下相互渗透扩散,形成金属原子间的连接,并在压力作用下完成结晶,接头形成锻造组织,大大提高接头质量。

附图说明

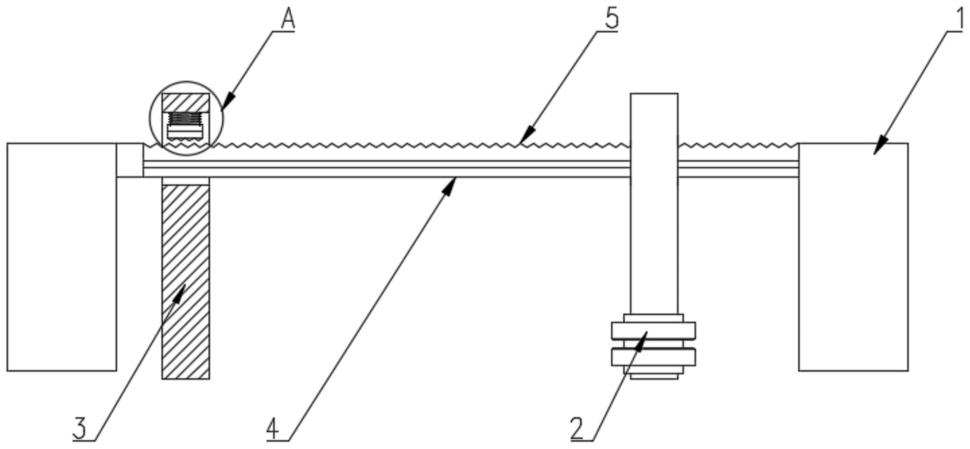

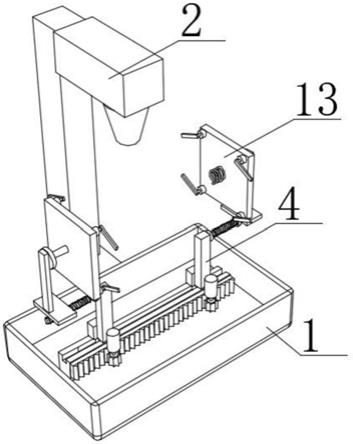

30.图1为gpw

‑

1200全自动数控大型气压焊轨机的示意图;

31.图2为依据本发明的60kg/m过共析钢轨气压焊接方法的流程图;

32.图3为依据本发明的射吸式对开加热器的截面图;

33.图4为依据本发明的火孔分布示意图。

34.图中,

35.1动端,2推凸装置,3加热器,31本体,32腔体,33燃气进口,34进水口,35出水口,36火孔,4静端,5顶锻油缸,6水气阀块,7钳夹,8操作盒。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.气压焊是钢轨焊接的主要方法之一,其原理是通过对钢轨待焊面进行加热加压的一种固态焊接方法。气压焊设备包括小型气压焊和大型移动式气压焊。传统小型数控气压焊曾在无缝铁路的建设中发挥了一定的作用,但是由于其自身设备的限制,需要几个工人

熟练配合才能完成焊接任务,质量不容易得到控制,生产率不高,并且工人的劳动强度也很大,焊接质量容易受到人为因素的影响,如顶锻时间往往凭工人的个人经验判断钢轨温度,使其应用范围受到限制。由于小型气压焊已不再适应当今铁路快速建设的需要,因此在小型气压焊的基础上,我国自主研发的yhgq

‑

1200气压焊轨车,该焊轨车配置gpw

‑

1200型焊机,其结构如图1所示,机头采用四导轴钳夹式设计,总体包含动端1、推凸装置2、加热器3、静端4、顶锻油缸5、水气阀块6、钳夹7和操作盒8。该焊机为液压驱动,通过控制系统可实现待焊轨的工作边自动对齐、自动夹紧、保压等一系列功能。焊接前输入各焊接参数(加热器摆动幅度、加热时间、气体流量等),焊接过程中不需操作人员干预,全过程通过plc编程实现自动控制,且焊接过程曲线自动记录。本发明优选采用如上的gpw

‑

1200型焊机,应当领会的是,本领域技术人员也可依据实际工况使用其他类似类型的压力焊机执行本发明的方法。

38.图2示出了依据本发明的60kg/m过共析钢轨气压焊接方法的流程。该方法可适用于抗拉强度≥1300mpa,踏面硬度≥390hb的过共析钢轨。焊接母材化学成分及各成分的重量百分比为:0.90~1.10%的c,0.20~0.80%的si,0.40~1.20%的mn,0.2~0.70%的cr,0.1~0.12%的v,0.01~0.004%的al,其余为fe和不可避免的杂质元素。其中,杂质元素的成分及其重量百分比包含但不限于:p≤0.020%,s≤0.025%。

39.为保证气压焊质量,需在钢轨气压焊之前执行打磨除锈及端铣步骤。在本发明的示例中,焊前可采用专用端铣机对钢轨进行铣削加工,并将焊口附近30mm~40mm的铁锈及氧化物打磨干净,直到露出金属光泽。处理后钢轨端面斜度偏差≤0.2mm,合缝后间隙≤0.3mm,端铣完成后对钢轨端部边缘处的毛刺用锉刀进行处理,处理后的焊接端面立即进行焊接。避免处理后受到油污等二次污染,将钢轨进行吊装夹持,焊接前对钢轨端部断面用四氯化碳进行清洗。处理后钢轨进行对中,钢轨气压焊接采用恒位移控制工艺,保证钢轨焊接后的平顺性及焊接质量,钢轨在加热过程中预先施加初始保压压力,同时通过焊机控制系统保证钢轨焊接过程中顶锻前纵向位移保持不变,顶锻前钢轨焊接接头的热应力变化随温度的变化自由变化。

40.端面处理合格后,点火焊接前,要重新检查管路及设备的状态性能,操作人员行走时,注意不要踩踏各种胶带管路,以防加热器放炮回火。采用“爆鸣点火”,也就是无烟点火。点火位置要离开焊缝附近,以免污染焊缝。供气3~4s后,用点火器点燃加热器。点燃时会发出爆鸣,但无烟灰。待上述准备完成后,即可执行以下步骤:

41.步骤一,使用氧

‑

乙炔火焰加热钢轨的待焊部位,其中,气压焊接装置的加热器以3~5mm的幅度摆动,加热时间300~350s,氧气流量75~90l/min,乙炔流量85~95l/min。优选地,加热时初始压力可设定为7~8t(吨)。在气压焊过程中,加热与顶锻是密切相关的。加热时随着温度的升高,钢轨吸收热量增加了原子的振动能,振幅增加,导致扩散急剧加速,加热过程中可用便携式红外测温仪及配套软件进行温度监控,待钢轨的待焊部位的表面温度为1250~1350℃时关闭燃气以停止加热。

42.步骤二,执行顶锻焊接。在本发明的示例中,顶锻焊接的顶锻力优选为55~60t,顶锻速度优选为12~16mm/s,顶锻量优选为29mm~33mm。顶锻焊接完成后执行一次保压,即对钢轨的焊接接缝(即焊接接头)持续3~5s施加压力55~60t,使待焊钢轨端面上金属原子在压力作用下相互渗透扩散,形成金属原子间的连接,完成钢轨焊接过程。

43.步骤三,执行推凸和二次保压。该二次保压包含对钢轨的焊接接缝持续15~25s施加压力25~30t,其基于与一次保压相同的原理进一步完善焊接机头的锻造组织。

44.步骤四,对钢轨的焊接接缝进行热处理。二次保压完成,待气压焊接头冷却到450℃以下,焊接接头全部转变成珠光体 少量二次渗碳体后,再对钢轨重新加热进行正火,以免造成正火后接头晶粒粗大。钢轨焊后正火处理的目的是对焊接接头焊缝区和热影响区的组织进行晶粒度控制,将焊缝区表面组织已经转变完成的钢轨进行重新奥氏体化。在本发明的示例中,可采用压缩空气风冷强制冷却处理,待钢轨表面强制冷却到一定的温度后松开钢轨焊接接头两端的夹持。

45.钢轨正火后可进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

46.本发明同时对气压焊过程中朝向钢轨不同部位喷射的火焰进行了控制,该控制通过调整加热器中不同位置的火孔直径来实现。具体地,本发明采用如附图3所示的射吸式对开加热器3。该射吸式对开加热器3总体包含本体31,由本体31限定并用于容纳钢轨9的腔体32,连接至本体31上端两侧的燃气进口33,以及同样分别连接至本体31上端两侧的进水口34、出水口35。加热时,加热器使用燃气通过分布于本体31内壁上的多个火孔36朝向位于腔体32内的钢轨9喷射火焰。由于钢轨形状复杂,气压焊时加热温度高,因此,加热器除了需要具有良好的保持氧与可燃气体混合的性能以保证稳定的燃烧外,还要求各部位火孔分布、大小、数量要随钢轨形状和截面尺寸的变化而变化,且火孔直径大小应适度,数量足,使焊接火焰分布合理,使钢轨受热均匀,保证钢轨各部分加热迅速而均匀。在本发明的示例中,针对60kg/m过共析钢轨气压焊的加热器包含如图4所示的火孔分布方式。具体地,加热器内壁上可分布有:朝向钢轨的顶面开口且直径为0.7mm的多个轨顶面火孔朝向钢轨的顶侧面开口且直径为0.8mm的多个轨顶侧面火孔,朝向钢轨的轨腰开口且直径为0.7mm的多个轨腰火孔,朝向钢轨的轨底三角区开口且直径为0.8mm的多个轨底三角区火孔,朝向钢轨的轨底角开口且直径为0.5mm的多个轨底角火孔,朝向钢轨的轨底角与轨底板中间厚度过渡部位开口且直径为0.6mm和0.7mm的过渡部位火孔,以及朝向钢轨的轨底板中间开口且直径为0.8mm的多个轨底板中间火孔。上述不同直径的火孔分布方式可确保钢轨接头温度场的均匀性,进而有效提高接头质量。

47.以下为依据本发明的60kg/m过共析钢轨气压焊接方法的具体实施例。

48.实施例1

49.本实施例中,为保证气压焊质量,焊前采用专用端铣机对钢轨进行铣削加工,并将焊口附近30mm的铁锈及氧化物打磨干净,直到露出金属光泽。处理后钢轨端面斜度偏差0.1mm,合缝后间隙0.2mm,端铣完成后对钢轨端部边缘处的毛刺用锉刀进行处理,处理后的焊接端面立即进行焊接。避免处理后受到油污等二次污染,将钢轨进行吊装夹持,焊接前对钢轨端部断面用四氯化碳进行清洗。端面处理合格后,点火焊接前,要重新检查管路及设备的状态性能,操作人员行走时,注意不要踩踏各种胶带管路,以防加热器放炮回火。采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气3s后,用点火器点燃压力焊接装置的加热器。

50.使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0051][0052][0053]

两次保压完成,待气压焊接头冷却到450℃以下,焊接接头全部转变成珠光体 少量二次渗碳体后,再对钢轨重新加热进行正火,以免造成正火后接头晶粒粗大。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

[0054]

实施例2

[0055]

本实施例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0056]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气4s后,用点火器点燃压力焊接装置的加热器。

[0057]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0058][0059]

两次保压完成,待气压焊接头冷却到450℃以下,焊接接头全部转变成珠光体 少量二次渗碳体后,再对钢轨重新加热进行正火,以免造成正火后接头晶粒粗大。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

[0060]

实施例3

[0061]

本实施例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0062]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气3s后,用点火器点燃压力焊接装置的加热器。

[0063]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0064][0065]

两次保压完成,待气压焊接头冷却到450℃以下,再对钢轨重新加热进行正火。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

[0066]

实施例4

[0067]

本实施例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0068]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气4s后,用点火器点燃压力焊接装置的加热器。

[0069]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0070][0071]

两次保压完成,待气压焊接头冷却到450℃以下,再对钢轨重新加热进行正火。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

[0072]

实施例5

[0073]

本实施例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0074]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气4s后,用点火器点燃压力焊接装置的加热器。

[0075]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0076]

[0077][0078]

两次保压完成,待气压焊接头冷却到450℃以下,再对钢轨重新加热进行正火。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形,轨腰以下部位焊瘤必须全部打磨干净,其余部分焊瘤与母材圆弧过度。

[0079]

对比例1

[0080]

本对比例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0081]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气3s后,用点火器点燃压力焊接装置的加热器。

[0082]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0083][0084][0085]

保压完成,气压焊接头冷却到450℃以下,再对钢轨重新加热进行正火。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形。

[0086]

对比例2

[0087]

本对比例中,执行与实施例1相同的焊前端铣及打磨除锈步骤。

[0088]

采用“爆鸣点火”,点火位置离开焊缝40mm,以免污染焊缝。供气4s后,用点火器点燃压力焊接装置的加热器。

[0089]

使用氧

‑

乙炔火焰加热钢轨的待焊部位,并依照以下参数依次执行加热、顶锻焊接、推凸和保压步骤。各步骤采用以下焊接参数:

[0090][0091]

保压完成,气压焊接头冷却到450℃以下,再对钢轨重新加热进行正火。钢轨正火后进行打磨,打磨面为钢轨轨头踏面及钢轨侧面,打磨轮廓应尽量保持原钢轨轨头廓形。

[0092]

相比于实施例1

‑

5而言,对比例1的方法并没有设置加热器摆动幅度,而对比例2的方法对待焊接部分的加热温度偏低。分别对使用实施例1

‑

5与对比例1

‑

2的方法焊接的钢轨进行以下测试:钢轨接头温度≤40℃,对接头进行探伤,探伤合格后,对接头进行落锤和断口检验。落锤试验锤重1000kg,落锤高度3.8米,2锤不断合格,利用落锤试验后的试件,轨底开口补加锤击击断,肉眼检查断口是否存在缺陷。60kg/m过共析钢轨气压焊接头落锤试验结果和断口检查情况如下表所示:

[0093][0094]

结果显示,对比例1、2落锤不合格,对比例1第二锤断,落锤不合格,原因是加热时加热器不摆动,加热范围窄,顶锻量不够,接头有未焊合缺陷。对比例2第二锤断,落锤不合格,原因是加热温度不够,顶锻量不够,接头有未焊合缺陷。由此可见,采用本技术限定的焊接参数对60kg/m过共析钢轨执行气压焊接能够获得性能良好的焊接接头。

[0095]

气压焊接过程中钢轨不发生熔化,因此焊缝没有脱碳层,这是气压焊优于闪光焊的地方;气压焊接头是锻造组织,这是气压焊优于铝热焊之处。从理论上讲,气压焊接头强度不低于闪光焊、优于铝热焊。过共析钢轨采用气压焊,钢轨内部成分偏析对焊接质量无明显影响,能够宽泛地调节工艺参数范围,适用性强,可以代替铝热焊在线上锁定焊发挥作用。

[0096]

以上实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。