1.本发明属于航空复合材料制造技术领域,涉及一种大厚度蜂窝夹层结构制造方法,具体涉及一种大厚度大尺寸蜂窝夹层结构成型用蜂窝稳定化方法。

背景技术:

2.蜂窝夹层结构是一种特殊的复合材料结构,通常由两层或多层蒙皮(也称为面板)之间夹以一层轻质夹芯并采用胶黏剂在一定温度和压力下复合成一整体刚性结构。由于蜂窝夹层结构具有重量轻、比强度和比刚度高,广泛应用于飞机机体非承力结构中。

3.飞机起落架舱门,翼身整流罩,垂尾面板等部件,由于强度和刚度要求较高,选择大厚度蜂窝夹层结构进行制造。由于重量限制,蜂窝夹层结构采用较低容重蜂窝作为加芯材料,导致蜂窝侧向抗压能力较弱不足以抵抗压差载荷,使蜂窝夹层结构发生滑移和塌陷等缺陷,为解决大厚度蜂窝夹层结构的成型时发生的滑移和塌陷等缺陷,采用预浸料和胶膜等材料在蜂窝夹层结构成型前进行蜂窝稳定化,以此工艺增加蜂窝抗侧压能力。

4.大厚度大尺寸蜂窝夹层结构成型时,蜂窝芯采用预浸料或胶膜稳定化后,由于预浸料和胶膜在固化过程中树脂发生收缩,导致蜂窝发生一定程度变形,使其与蜂窝理论型面产生较大尺寸偏差,最大可达到20mm~40mm。该偏差与蜂窝稳定化温度分布,稳定化升温速率,预浸料或胶膜的树脂固化状态等因素有关,其无法简单采用预制模具型面进行补偿。

5.具体表现为:使蜂窝型面与模具型面较好的贴合质量较差,中间存在一定间隙,在蜂窝夹层结构成型时由于蜂窝的刚性支撑作用导致夹层结构贴膜面蒙皮无法施加足够成型压力,使蒙皮与蜂窝间出现分层现象、蒙皮表面不平整以及蒙皮空隙率增加。

技术实现要素:

6.为了解决上述问题,本发明提供了一种大厚度大尺寸蜂窝夹层结构成型用蜂窝稳定化方法,保证蜂窝夹层结构的成型质量。

7.本发明的技术方案是:

8.一种大厚度大尺寸蜂窝夹层结构成型用蜂窝稳定化方法,对于大厚度蜂窝,采用局部稳定化工艺,增强大厚度蜂窝抗侧向压力能力时,降低整体的刚性,使稳定化后的蜂窝保留一定的变形能力,在大厚度蜂窝夹层结构成型时,通过蜂窝变形减小蜂窝与其理论型面的偏差,使蜂窝夹层结构的贴模面蒙皮施加有足够的成型压力。

9.进一步的,具体包括以下步骤:

10.步骤一,对平面的大厚度蜂窝进行变形,变形成为曲面的大厚度蜂窝;

11.步骤二,对曲面的大厚度蜂窝的局部进行稳定化,得到局部稳定化的曲面大厚度蜂窝;

12.步骤三,对局部稳定化的曲面大厚度蜂窝进行机加,根据蜂窝夹层结构需求制出加工型面;

13.步骤四,以步骤三得到的大厚度蜂窝作为夹芯材料,制备蜂窝夹层结构。

14.进一步的,步骤二中,大厚度蜂窝的局部是大厚度蜂窝边缘起向内延伸一定区域的带状。

15.进一步的,步骤二中,大厚度蜂窝边缘起向内延伸 20mm~1000mm的宽度。

16.进一步的,步骤二中,稳定化的方法是:在大厚度蜂窝的上表面和下表面分别铺贴胶膜和预浸料,然后加热加压使之稳定化。

17.进一步的,步骤二中,大厚度蜂窝上表面铺贴的胶膜和预浸料不延伸到大厚度蜂窝侧面,下表面铺贴的胶膜和预浸料也不延伸到大厚度蜂窝侧面。目的是防止上表面的胶膜和预浸料与下表面的胶膜和预浸料混在一起形成同一个结构,若非如此,将在后续加工过程中将产生额外的加工困难。

18.进一步的,步骤三中,机加时,对局部稳定化的曲面大厚度蜂窝进行切削,连同大厚度蜂窝、胶膜和预浸料一起切削。可以有效防止切削时损伤蜂窝结构。

19.进一步的,步骤四中,在步骤三得到的大厚度蜂窝外表面铺贴胶膜和预浸料,胶膜和预浸料完全覆盖大厚度蜂窝的表面,然后采用烘箱或热压罐法进行固化,固化温度为120℃~190℃,固化时间为: 90min~240min,固化压力为:0.3mpa~0.4mpa。

20.本发明的优点是:

21.1、本发明解决了大厚度大尺寸蜂窝抗侧压强度增加后,蜂窝刚性也增加,成型后的蜂窝夹层结构由于边缘翘起导致成型后夹层结构边缘出现发白现象,即该区域贴膜面由于加压不充分导致空隙率增加;

22.2、本发明在增加蜂窝抗侧压强度的同时,蜂窝刚性增加较小,稳定化蜂窝可变性性较强,能够较好的与模具型面符型,提高了大厚度大尺寸蜂窝夹层结构的制备工艺水平,具有较大的实际应用价值;

23.3、本发明方法简洁,容易实现,制备出合格大厚度大尺寸蜂窝夹层结构的成功率极高。

附图说明

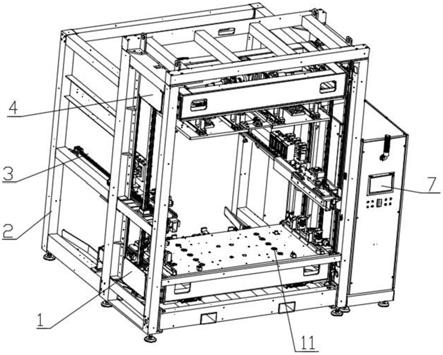

24.图1是本发明的平面的大厚度蜂窝示意图;

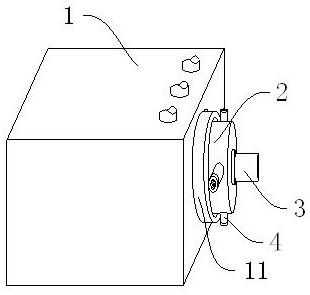

25.图2是本发明的曲面的大厚度蜂窝示意图;

26.图3是本发明的大厚度蜂窝局部稳定化示意图;

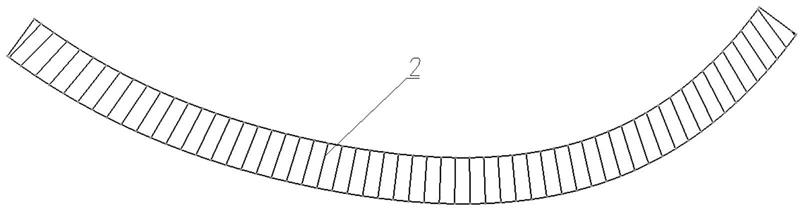

27.图4是本发明的大厚度蜂窝机加后的示意图;

28.其中,1—平面的大厚度蜂窝,2—曲面的大厚度蜂窝,3—稳定化用胶膜,4—稳定化用预浸料,5—局部稳定化后的大厚度蜂窝,6 —固化用胶膜,7—固化用预浸料。

具体实施方式

29.本部分是本发明的实施例,用于解释和说明本发明的技术方案。

30.一种大厚度大尺寸蜂窝夹层结构成型用蜂窝稳定化方法,对于大厚度蜂窝,采用局部稳定化工艺,增强大厚度蜂窝抗侧向压力能力时,降低整体的刚性,使稳定化后的蜂窝保留一定的变形能力,在大厚度蜂窝夹层结构成型时,通过蜂窝变形减小蜂窝与其理论型面的偏差,使蜂窝夹层结构的贴模面蒙皮施加有足够的成型压力。

31.具体包括以下步骤:

32.步骤一,对平面的大厚度蜂窝进行变形,变形成为曲面的大厚度蜂窝;

33.步骤二,对曲面的大厚度蜂窝的局部进行稳定化,得到局部稳定化的曲面大厚度蜂窝;

34.步骤三,对局部稳定化的曲面大厚度蜂窝进行机加,根据蜂窝夹层结构需求制出加工型面;

35.步骤四,以步骤三得到的大厚度蜂窝作为夹芯材料,制备蜂窝夹层结构。

36.步骤二中,大厚度蜂窝的局部是大厚度蜂窝边缘起向内延伸一定区域的带状。

37.步骤二中,大厚度蜂窝边缘起向内延伸20mm~1000mm的宽度。

38.步骤二中,稳定化的方法是:在大厚度蜂窝的上表面和下表面分别铺贴胶膜和预浸料,然后加热加压使之稳定化。

39.步骤二种,大厚度蜂窝上表面铺贴的胶膜和预浸料不延伸到大厚度蜂窝侧面,下表面铺贴的胶膜和预浸料也不延伸到大厚度蜂窝侧面。

40.步骤三中,机加时,对局部稳定化的曲面大厚度蜂窝进行切削,连同大厚度蜂窝、胶膜和预浸料一起切削。

41.步骤四中,在步骤三得到的大厚度蜂窝外表面铺贴胶膜和预浸料,胶膜和预浸料完全覆盖大厚度蜂窝的表面,然后采用烘箱或热压罐法进行固化,固化温度为120℃~190℃,固化时间为: 90min~240min,固化压力为:0.3mpa~0.4mpa。

42.本发明的原理是:

43.本发明提供了一种大厚度大尺寸蜂窝夹层结构成型用蜂窝稳定化工艺方法,在大厚度大尺寸蜂窝夹层结构成型时,采用局部选择性蜂窝稳定化,在增强低容重蜂窝抗侧向压力的同时,使蜂窝保持有一定变形性,在蜂窝夹层结构成型时,稳定化后蜂窝能够通过变形与模具型面贴合,使蜂窝夹层结构贴模面蒙皮施加有足够成型压力,使蜂窝与蒙皮胶接良好,降低蒙皮空隙率。

44.本发明首先大厚度大尺寸蜂窝进行变形,然后采用预浸料和胶膜对蜂窝进行稳定化,在蜂窝进行稳定化时,为增加蜂窝斜面区抗压强度,并减小蜂窝刚性,对上下表面蜂窝边缘一定宽度区域进行稳定化,在增加蜂窝抗侧向压力能力的同时,减小蜂窝整体刚性,消除大厚度大尺寸蜂窝夹层结构成型后下蒙皮边缘发白现象,扩展的蜂窝夹层结构的使用尺寸范围,对复合材料技术的发展具有较高的应用价值。

45.本发明的一个具体例子如下:

46.步骤一,按照将蜂窝由平板蜂窝变形为曲面蜂窝;

47.步骤二,将大厚度大尺寸蜂窝上下表面采用预浸料和胶膜进行稳定化,其中蜂窝稳定化区域沿蜂窝边缘呈带状,蜂窝上表面稳定化预浸料宽度为700mm,,蜂窝下表面稳定化宽度为520mm,稳定化采用抽真空加压方式进行,真空度为0.095mpa,固化时间为2h;

48.步骤三,将稳定化后蜂窝进行机加,其中蜂窝斜面区倒角为20

°

,蜂窝棱边处倒圆角,圆角大小为10mm;

49.步骤四,将稳定化蜂窝作为夹芯材料,在模具表面铺贴整层预浸料,胶膜,然后将蜂窝放置于胶膜表面,在蜂窝表面铺贴胶膜与预浸料。铺放辅助材料后,送入热压罐固化,制备蜂窝夹层结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。