制备多种萃取物的超临界co2萃取装置

技术领域

1.本实用新型涉及天然产物萃取分离技术领域,具体涉及一种制备多种萃取物的超临界co2萃取装置。

背景技术:

2.天然产物中富含多种对人体有益的物质,如含有芳香类物质、油酯类物质等。植物精油是以植物为原料,经萃取而得的芳香类物质或油酯类物质,是植物中的精华;菌物精油是以食药用菌为原料,经萃取而得的油酯类物质,是食药用菌中的精华。植物精油或菌物精油中富含有萜类、黄酮类、多酚类等多种生理活性成分,被普遍认为具有良好的生物活性功能,因此也被称为“液体黄金”,具有广阔的应用前景与实用价值。

3.传统获得上述精油的方法有压榨法、蒸馏法、吸附法、有机溶剂溶出法等,但这些加工方式不太合理,所得成分易被破坏,或是萃取得率较为低下,或是安全性得不到保障。

4.超临界co2萃取是近年来逐渐兴起的制备技术,它主要利用超临界状态下co2较强的萃取能力来萃取天然产物中的有益成分,由于co2无毒、不爆炸、来源广泛、且易于从产品中脱除等特点,因此超临界co2萃取是一种绿色环保的制备技术。目前的生产方式是将物料直接投入到萃取罐中,然后进行萃取。但不同的天然产物质地不同,如花草类、籽实类等物料,有的膨松、有的紧实、有的是鲜品、有的是干品,再加上超临界co2萃取设备本身造价较高,萃取罐的容量非常有限,若实际萃取得率低下,则经济成本并不划算。

技术实现要素:

5.本实用新型的目的在于提供一种制备多种萃取物的超临界co2萃取装置,该装置有利于有效保留萃取物的活性成分,并使萃取效率最大化。

6.本实用新型的技术方案在于:一种制备多种萃取物的超临界co2萃取装置,包括具有供给热气和蒸汽功能的物料前处理箱,所述物料前处理箱的输出端与萃取罐相连通,所述萃取罐上连接有用于向萃取罐供给co2的co2储罐,萃取罐的输出端连接有循环及分离罐,所述循环及分离罐的上部设置有与co2储罐相连接的回流管路,循环及分离罐的下部经管路与萃取液储罐相连接,所述萃取液储罐的下部经冷凝器与油水分离器相连接,所述萃取罐的下部还相连接夹带剂储罐。

7.进一步地,所述物料前处理箱外设置有隔热层;物料前处理箱内腔的顶部安有过滤网,并与出气管路相连;物料前处理箱内腔的中部自上而下间隔设置有孔状或网状料盘;物料前处理箱内腔的底部经孔状隔板分割为下层的电加热层、上层的蒸汽加热层。

8.进一步地,所述电加热层内设置有电加热器,所述电加热器的输入端连接有与外部空气相连通的空气输入管,所述空气输入管上设置有过滤器。

9.进一步地,所述蒸汽加热层设置有蒸汽分散器,所述蒸汽分散器经蒸汽输入管与外部蒸汽管道或蒸汽发生器连通。

10.进一步地,所述物料前处理箱设置有箱门,物料前处理箱内设置有可灵活拆装的

料盘。

11.进一步地,所述物料前处理箱的上部经设置有阀门的管路与萃取罐的下部相连通,所述萃取罐的上端经设置有过滤器的第一管路与循环及分离罐的上端相连通,萃取罐的下端经设置有过滤器及阀门的第二管路与循环及分离罐的下端相连通,所述第二管路上并联有循环泵。

12.进一步地,所述萃取罐顶部设置有可开启的封盖,萃取罐内壁设置有加热管,萃取罐内部设置有吊篮,所述吊篮分为上下层,吊篮内设置有可拆装的筛网。

13.进一步地,所述co2储罐下部的输入端经蠕动泵与co2钢瓶相连接,co2储罐下部的输出端经增压泵与萃取罐相连接,所述萃取罐下部的输入端经蠕动泵与夹带剂储罐相连接。

14.进一步地,所述循环及分离罐外部设置有保温层,循环及分离罐内腔顶部与真空泵或排空阀相连接。

15.进一步地,还包括控制面板,控制面板内部设有控制系统。

16.与现有技术相比较,本实用新型具有以下优点:

17.该装置可根据物料的不同性质进行不同方式的前处理,再不断回流进行循环萃取,有效保留萃取物的活性成分,并使萃取效率最大化;萃取罐与循环及分离罐的巧妙连接,既可以提升萃取得率,还可以一罐多用。

18.整个装置通过电性连接plc自动控制面板进行在线监测与自动控制,设计科学、结构合理,实用性强,具有广阔的市场前景与良好的经济效益。

附图说明

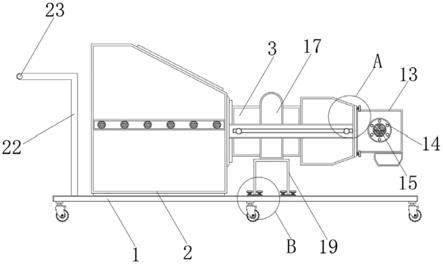

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的物料前处理箱的结构示意图;

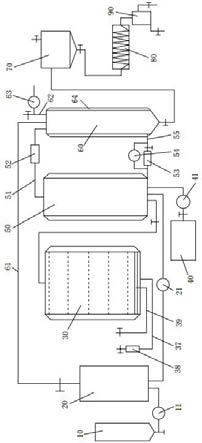

21.图3为本实用新型的萃取罐的结构示意图;

22.图中:10

‑

co2钢瓶、11

‑

蠕动泵、20

‑

co2储罐、21

‑

增压泵、30

‑

物料前处理箱、31

‑

隔热层、31a

‑

过滤网、32

‑

料盘、33

‑

孔状隔板、34

‑

电加热层、35

‑

蒸汽加热层、36

‑

电加热器、37

‑

空气输入管、38

‑

过滤器、39

‑

蒸汽输入管、39a

‑

蒸汽分散器、40

‑

夹带剂储罐、41

‑

蠕动泵、50

‑

萃取罐、51

‑

第一管路、52

‑

过滤器、53

‑

过滤器、54

‑

第二管路、55

‑

循环泵、56

‑

吊篮、57

‑

保温层、58

‑

加热管、60

‑

循环及分离罐、61

‑

回流管路、62

‑

排气管路、63

‑

真空泵、64

‑

保温层、70

‑

萃取液储罐、80

‑

冷凝器、90

‑

油水分离器。

具体实施方式

23.为让本实用新型的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本实用新型并不限于此。

24.参考图1至图3

25.一种制备多种萃取物的超临界co2萃取装置,包括具有供给热气和蒸汽功能的物料前处理箱30,所述物料前处理箱的输出端与萃取罐50相连通,所述萃取罐上连接有用于向萃取罐供给co2的co2储罐20,萃取罐的输出端连接有循环及分离罐60,所述循环及分离罐的上部设置有与co2储罐相连接的回流管路61,循环及分离罐的下部经管路与萃取液储罐

70相连接,所述萃取液储罐的下部经冷凝器80与油水分离器90相连接;所述萃取罐的下部还相连接夹带剂储罐40。还包括用于控制各罐体、阀门及泵体的控制系统。

26.本实施例中,为了更好地实现物料前处理,更好地供给热气和蒸汽,所述物料前处理箱外设置有隔热层31;物料前处理箱内腔的顶部安有过滤网31a,并与出气管路相连;物料前处理箱内腔的中部自上而下间隔设置有孔状或网状料盘32;物料前处理箱内腔的底部经孔状隔板分割为下层的电加热层34、上层的蒸汽加热层35,以便电加热层和蒸汽加热层分别单独使用。

27.本实施例中,为了实现对物料前处理箱的加热,所述电加热层内设置有电加热器36,所述电加热器的输入端连接有与外部空气相连通的空气输入管37,所述空气输入管上设置有过滤器38并安装有阀门。

28.本实施例中,所述蒸汽加热层设置有与外部蒸汽管道或蒸汽发生器连通的蒸汽输入管39,所述蒸汽输入管上设置有阀门。

29.本实施例中,为了实现对物料前处理箱供给蒸汽,所述蒸汽加热层设置有蒸汽分散器39a,所述蒸汽分散器经蒸汽输入管39与外部蒸汽管道或蒸汽发生器连通,所述蒸汽输入管上设置有阀门。

30.本实施例中,为了向物料前处理箱内放置物料,所述物料前处理箱设置有箱门,物料前处理箱内设置有可灵活拆装的料盘。

31.本实施例中,为了控制物料前处理箱与萃取罐的通断,所述物料前处理箱的上部经设置有阀门的管路与萃取罐的下部相连通。

32.本实施例中,为了实现萃取罐与循环及分离罐的连通,所述萃取罐的上端经设置有过滤器52的第一管路51与循环及分离罐的上端相连通,萃取罐的下端经设置有过滤器53及阀门的第二管路54与循环及分离罐的下端相连通,所述第二管路上并联有循环泵55。

33.本实施例中,为了实现萃取罐保温,所述萃取罐的外部设置有保温层57。为了投放物料或投放吸附剂,所述萃取罐顶部设置有可开启的封盖,萃取罐内壁设置有加热管58,罐体内部设置有吊篮56,所述吊篮分为上下层,吊篮内设置有可拆装的筛网。

34.本实施例中,为了向co2储罐供给co2,所述co2储罐下部的输入端经蠕动泵11与co2钢瓶10相连接。co2储罐下部的输出端经增压泵21与萃取罐相连接,以便向萃取罐供给co2。所述回流管路上设置有阀门,以便控制co2的回收。

35.本实施例中,为了向萃取罐内提供夹带剂,所述萃取罐下部的输入端经蠕动泵41与夹带剂储罐40相连接,位于蠕动泵与夹带剂储罐之间设置有阀门。

36.本实施例中,所述循环及分离罐外部设置有保温层64,循环及分离罐的罐内腔顶部与设置有真空泵63或排空阀的排气管路62相连接。

37.本实施例中,所述萃取液储罐的上端设置有具有阀门的排气管路,萃取液储罐与冷凝器相连接的管路上设置有阀门。

38.在本实用新型实施例中,该萃取装置还包括控制面板,可以调节参数,控制面板内部设有控制系统,用以控制整个萃取过程。控制系统的控制属于现有技术。

39.该装置的具体使用示例如下:

40.实施例一:萃取玫瑰花精油与纯露

41.原理:原料前处理—吸附剂吸附—循环萃取—收集分离—得精油与纯露。

42.原料:玫瑰花,鲜花;吸附剂:活性炭。

43.工艺:(1)原料前处理:将除杂后的物料均匀平铺于物料前处理箱的料盘上。

44.(2)吸附剂吸附:在萃取罐的吊篮中放入吸附剂,密闭后开启物料前处理箱的电加热器、空气进气阀、与萃取罐连接的阀门,再开启循环与分离罐上方连接的真空泵,吸附至鲜花凋萎成干花。结束后关闭真空泵,关闭物料前处箱的电加热器、空气进气阀、与萃取罐连接的阀门。

45.(3)循环萃取:将co2从钢瓶导入到co2储罐、再通过增压泵将co2流体导入到萃取罐中,待萃取罐内压力到达后,开启循环泵进行萃取。萃取结束后关闭循环泵,开启萃取罐底部与循环及分离罐连接的阀门,再开启循环及分离罐底部的阀门,让萃取液流入萃取液储罐中;至萃取液流尽后,关闭循环及分离罐下端的阀门,再开启循环及分离罐上端的阀门让co2回流到co2储罐中循环使用。

46.(4)收集分离:收集萃取液,开启冷凝器,将萃取液导入到冷凝器中,随后进入油水分离器进行油水分离,收集得精油与纯露。

47.此工艺中在物料前处理箱中投放物料,在萃取罐中投放吸附剂,蒸汽输入与夹带剂输入系统不工作。

48.实施例二:萃取金桔花精油与纯露

49.原理:原料前处理—吸附剂吸附—循环萃取—收集分离—得精油与纯露。

50.原料:金桔花,鲜花;吸附剂:大孔树脂。

51.工艺:(1)原料前处理:将除杂后的物料均匀平铺于物料前处理箱的料盘上。

52.(2)吸附剂吸附:在萃取罐的吊篮中放入吸附剂,密闭后开启物料前处理箱的电加热器、空气进气阀、与萃取罐连接的阀门,再开启循环与分离罐上方连接的真空泵,吸附至鲜花凋萎成干花。结束后关闭真空泵,关闭物料前处箱的电加热器、空气进气阀、与萃取罐连接的阀门。

53.(3)再次吸附:待工艺步骤(2)完成后,开启与物料前处理箱连接的蒸汽进气阀、与萃取罐连接的阀门,再开启循环及分离罐上方连接的真空泵,吸附2

‑

4h。结束后关闭真空泵,关闭物料前处箱蒸汽进气阀、与萃取罐连接的阀门。

54.(4)循环萃取:同实施例一工艺步骤(3)。

55.(5)收集分离:同实施例一工艺步骤(4)。

56.实施例三:萃取藏红花精油与纯露

57.原理:原料前处理—吸附剂吸附—循环萃取—收集分离—得精油与纯露。

58.原料:藏红花,鲜花;吸附剂:活性炭 大孔树脂。

59.工艺:(1)原料前处理:将除杂后的物料均匀平铺于物料前处理箱的料盘上。

60.(2)吸附剂吸附:将萃取罐的吊篮分为上下层,分别加入活性炭、大孔树脂,密闭后开启物料前处理箱的电加热器、空气进气阀、与萃取罐连接的阀门,再开启循环及分离罐上方连接的真空泵,吸附至鲜花凋萎成干花。结束后关闭真空泵,关闭物料前处箱的电加热器、空气进气阀、与萃取罐连接的阀门。

61.(3)、(4)、(5)同实施例二。

62.实施例四:萃取茉莉花精油与纯露

63.原理:原料前处理—吸附剂吸附—循环萃取—收集分离—得精油与纯露。

64.原料:茉莉花,干花;吸附剂:大孔树脂。

65.工艺:(1)原料前处理:将除杂后的物料均匀平铺于物料前处理箱的料盘上。

66.(2)吸附剂吸附:在萃取罐的吊篮中放入吸附剂,密闭后开启与物料前处理箱连接的蒸汽进气阀、与萃取罐连接的阀门,再开启循环及分离罐上方连接的真空泵,吸附3

‑

5h。结束后关闭真空泵,关闭物料前处箱蒸汽进气阀、与萃取罐连接的阀门。

67.(3)、(4)同实施例一。

68.此工艺中在物料前处理箱中投放物料,在萃取罐中投放吸附剂,空气电加热与夹带剂输入系统不工作。

69.实施例五:萃取陈皮精油与纯露

70.原理:原料前处理—吸附剂吸附—循环萃取—收集分离—得精油与纯露。

71.原料:陈皮;吸附剂:活性炭。

72.工艺:同实施例四。

73.实施例六:萃取茶籽精油

74.原理:原料前处理—循环萃取—收集分离—得茶籽精油。

75.原料:茶籽。

76.工艺:(1)原料前处理:将茶籽进行破碎去壳,将物料直接放入萃取罐的吊篮中。

77.(2)循环萃取:将co2从钢瓶导入到co2储罐、再通过增压泵将co2流体导入到萃取罐中,待萃取罐内压力到达后,开启循环泵进行萃取。萃取结束后关闭循环泵,开启萃取罐底部与循环及分离罐连接的阀门,再开启循环及分离罐底部的阀门,让萃取液流入萃取液储罐中;至萃取液流尽后,关闭下端阀门,再开启上端阀门让co2回流到储罐中循环使用。

78.(3)收集分离:收集萃取液,开启冷凝器,将萃取液导入到冷凝器中,随后进入油水分离器进行油水分离,收集得茶籽精油。

79.此工艺中在萃取罐中投放物料,物料前处理箱与夹带剂输入系统不工作。

80.超临界co2萃取而得的茶籽精油油品清香、色泽澄清透亮,该方法避免传统压榨等方法造成的油脂氧化或高温变质或溶剂残留等问题,也省去后续还需要采用脱臭等繁琐工艺。

81.实施例七:萃取灵芝孢子油

82.原理:原料前处理—循环萃取—收集分离—得灵芝孢子油。

83.原料:灵芝孢子粉。

84.工艺:(1)原料前处理:将灵芝孢子粉进行破壁、制粒,再将物料直接放入萃取罐的吊篮中。(2)、(3)步骤同实施例六,收集得灵芝孢子油。

85.超临界co2萃取而得的灵芝孢子油油品纯正、色泽金黄透亮。因富含有苦味的灵芝三萜类物质,入口微苦,油中上品。

86.实施例八:萃取薏苡仁油与多糖液

87.原理:原料前处理—导入夹带剂—循环萃取—收集分离—得薏苡仁油与多糖液。

88.原料:薏苡仁;夹带剂:纯化水。

89.工艺:(1)原料前处理:将薏苡仁进行破碎,再将物料直接放入萃取罐的吊篮中。

90.(2)导入夹带剂:将夹带剂加温至与萃取罐内的物料相同温度,设定一定流速,待萃取开启后经由蠕动泵导入萃取罐。

91.(3)循环萃取:将co2从钢瓶导入到co2储罐、再通过增压泵将co2流体导入到萃取罐中,待萃取罐内压力到达后,开启循环泵进行萃取。萃取结束后关闭循环泵,开启萃取罐底部与循环及分离罐连接的阀门,再开启循环及分离罐底部的阀门,让萃取液流入萃取液储罐中;至萃取液流尽后,关闭循环及分离罐下端的阀门,再开启循环及分离罐上端的阀门让co2回流到储罐中循环使用。

92.(4)收集分离:收集萃取液,开启冷凝器,将萃取液导入到冷凝器中,随后进入油水分离器进行油水分离,收集得薏苡仁油与薏苡仁多糖液。

93.此工艺中在萃取罐中投放物料,输入夹带剂,物料前处理箱不工作。

94.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。