1.本技术涉及电感剥漆技术领域,尤其是涉及一种小尺寸电感的激光剥漆设备及其使用方法。

背景技术:

2.电感是能够把电能转化为磁能而存储起来的元件,目前广泛应用于网通类产品。而随着科技的发展,网通类产品尺寸不断小型化,因此,小尺寸一体成型电感的应用越来越广泛。

3.一体成型电感包括座体和绕组本体,座体由金属磁性粉末压铸而成,绕组本体位于座体内部,且绕组本体的引脚成形于座体表面。而由于电感是通过引脚与外界电路进行电连接,因此,电感在生产时需要利用剥漆设备将其引脚的漆包层去除,以满足其导电要求。

4.现有的剥漆设备通常包括用于放置电感工件的工作台、位于工作台上方的激光头以及用于驱动激光头移动的驱动装置,工作时,驱动装置驱动激光头沿水平方向移动至指定的位置,激光头发出激光,利用激光对引脚的漆包层进行去除,以形成导电段。

5.但是,在实际加工过程中,驱动装置的移动精度往往存在有一定的误差,容易导致激光头的位置出现偏差,从而导致激光剥漆的效果降低,影响电感工件的质量;因此,可作进一步改善。

技术实现要素:

6.为了提高激光剥漆的效果,保证电感工件的质量,本技术提供一种小尺寸电感的激光剥漆设备及其使用方法。

7.第一方面,本技术提供一种小尺寸电感的激光剥漆设备,采用以下技术方案:一种小尺寸电感的激光剥漆设备,包括工作台、激光头以及驱动装置,所述工作台上方设有升降板,所述升降板顶面固设有用于对多个电感工件阵列排布的承载板,所述升降板顶面固设有定位板,所述定位板顶面开设有多个与电感工件一一相对应设置的锥形定位槽;所述升降板上方设有定位机构,所述定位装置包括移动板、安装板、定位柱以及自动复位结构,所述移动板底面开设有安装腔,所述安装板嵌设于安装腔内且安装板可相对于移动板水平移动,所述定位柱固设于安装板底面且定位柱底部与锥形定位槽相嵌装适配,所述自动复位结构安装于移动板与安装板之间,且令移动板与安装板始终具有恢复至同心布置的趋势;所述激光头固设于安装板底面,且相对应电感工件与锥形定位槽的中心距等于激光头与定位柱的中心距;所述驱动装置包括设置于移动板与工作台之间且用于驱动移动板沿水平方向移动的水平移动机构以及设置于升降板与工作台之间且用于驱动升降板沿竖直方向移动的竖直移动机构。

8.通过采用上述技术方案,由于激光头发出激光时的位置由激光头与定位柱的中心距决定,且由于相对应的锥形定位槽与电感工件的中心距等于激光头与定位柱的中心距,

使定位柱底部完全嵌入至锥形定位槽时,相对应的电感工件与激光头在竖直方向上相对准,且不受水平移动机构的移动精度影响,从而提高激光剥漆的效果,保证电感工件的质量。

9.可选的,所述自动复位结构包括多个沿安装板中心均匀分布的第一弹性件,每个所述第一弹性件均连接于安装板外壁与安装腔内壁之间。

10.通过采用上述技术方案,安装板在安装腔内受到外力作用时能够克服第一弹性件的作用力且相对于移动板水平移动,使激光头随安装板移动至与相对应的电感工件在竖直方向上相对准,且在外力作用撤销时,安装板在第一弹性件的弹力作用下移动恢复至安装腔中心,即,移动板与安装板在自动复位结构的作用下始终具有恢复至同心布置的趋势。

11.可选的,所述自动复位结构包括环状磁体以及柱状磁体,所述柱状磁体固设于安装腔底壁的中心,所述环状磁体固设于安装板顶面中心预设的安装槽内,所述环状磁体内壁与柱状磁体外壁间隔布置,且所述环状磁体与柱状磁体相斥配合。

12.通过采用上述技术方案,安装板在安装腔内受到外力作用时能够克服环状磁体与柱状磁体之间的相斥作用力且相对于移动板水平移动,使激光头随安装板移动至与相对应的电感工件在竖直方向上相对准,且在外力作用撤销时,安装板在环状磁体与柱状磁体之间的相斥作用力下移动恢复至安装腔中心,即,移动板与安装板在自动复位结构的作用下始终具有恢复至同心布置的趋势。

13.可选的,所述竖直移动机构包括多个沿竖向延伸的导向杆、与导向杆一一相对应设置的第二弹性件、位于工作台下方的连接板以及驱动件,每个所述导向杆顶端均滑动穿设于工作台预设的第一导向孔,且每个所述导向杆顶端均固设于升降板底面,每个所述导向杆底端均滑动穿设于连接板预设的第二导向孔,每个所述第二弹性件均套设于相对应的导向杆外侧,且每个所述第二弹性件均连接于相对应的导向杆与连接板之间,驱动件设置于连接板与工作台之间且用于驱动连接板沿竖向升降。

14.通过采用上述技术方案,控制驱动件按照预设的规律运行,即可驱动连接板沿竖直方向升降,从而实现由连接板通过弹性件以及导向杆共同推动升降板沿竖直方向移动。

15.可选的,所述承载板顶面开设有多个阵列排布且与电感工件相嵌装适配的卡槽,所述承载板底面固设有多个插接块,所述升降板顶面开设有多个与插接块一一相对应设置的插接槽,每个所述插接块均可拆卸插接于相对应的插接槽内。

16.通过采用上述技术方案,承载板与升降板之间通过插接块与插接槽相插接配合方式可拆卸连接,通过预备多个承载板,即可在预先将多个电感工件嵌装于承载板的多个卡槽内,使多个电感工件阵列排布于承载板上,从而提高激光剥漆的效率。

17.可选的,所述插接槽靠近定位板一侧开设有支撑槽,所述支撑槽槽底固设有第三弹性件,所述第三弹性件远离支撑槽槽底一端固设有球形定位块,且所述球形定位块部分外露于支撑槽槽口;所述插接块一侧开设有与球形定位块相嵌装适配的球形定位槽,且插接块完全嵌设于插接槽内时,所述球形定位块与球形定位槽底部相抵接,所述球形定位块与球形定位槽顶部留有间隙。

18.通过采用上述技术方案,球形定位块与球形定位槽底部相抵接,球形定位块与球形定位槽顶部留有间隙,使插接块不仅能够受到竖直朝下方向的推力,而且能够受到水平朝向的推力,使承载板始终具有沿远离定位板方向移动的趋势,从而降低承载板在激光剥

漆过程中因插接块与插接槽存在配合间隙而出现晃动的情况发生,以确保对应的电感工件与激光头在竖直方向上的对准精度,进一步提高激光剥漆的效果。

19.可选的,所述定位柱包括固设于安装板底面的固定段以及与锥形定位槽相嵌装适配的定位段,所述定位段远离锥形定位槽一端螺纹连接于固定段远离安装板一端。

20.通过采用上述技术方案,由于与锥形定位槽相嵌装适配的定位段容易受到磨损,固定段与定位段之间可拆卸连接,能够使便于定位段的更换,降低维护成本。

21.第二方面,本技术提供一种小尺寸电感的激光剥漆设备的使用方法,还包括以下步骤:s1、安装电感工件:预先将多个电感工件嵌装于承载板的多个卡槽内,使多个电感工件阵列排布于承载板上;s2、安装承载板:通过插接块与插接槽相插接方式,且配合球形定位块与球形定位槽相嵌装方式,将承载板固设于升降板顶面;s3、激光头与电感工件定位:按照预设的规律控制水平移动机构对定位机构进行移动,使定位柱与锥形定位槽在竖直方向大致对准;按照预设的规律控制竖直移动机构对升降板进行抬升,使定位柱底部完全嵌入至锥形定位槽内,且在此过程中,安装板在安装腔内相对于移动板水平移动,激光头随安装板移动至与相对应的电感工件在竖直方向上相对准;s4、激光头剥漆:激光头发出激光,利用激光对电感工件引脚的漆包层进行去除,以形成导电段。

22.通过采用上述技术方案,由于激光头发出激光时的位置由激光头与定位柱的中心距决定,且由于相对应的锥形定位槽与电感工件的中心距等于激光头与定位柱的中心距,使定位柱底部完全嵌入至锥形定位槽时,相对应的电感工件与激光头在竖直方向上相对准,且不受水平移动机构的移动精度影响,从而提高激光剥漆的效果,保证电感工件的质量。

23.综上所述,本技术包括以下至少一种有益技术效果:由于激光头发出激光时的位置由激光头与定位柱的中心距决定,且由于相对应的锥形定位槽与电感工件的中心距等于激光头与定位柱的中心距,使定位柱底部完全嵌入至锥形定位槽时,相对应的电感工件与激光头在竖直方向上相对准,且不受水平移动机构的移动精度影响,从而提高激光剥漆的效果,保证电感工件的质量;球形定位块与球形定位槽底部相抵接,球形定位块与球形定位槽顶部留有间隙,使插接块不仅能够受到竖直朝下方向的推力,而且能够受到水平朝向的推力,使承载板始终具有沿远离定位板方向移动的趋势,从而降低承载板在激光剥漆过程中因插接块与插接槽存在配合间隙而出现晃动的情况发生,以确保对应的电感工件与激光头在竖直方向上的对准精度,进一步提高激光剥漆的效果。

附图说明

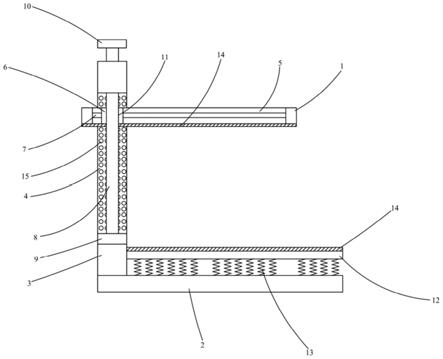

24.图1是本技术实施例1的整体结构示意图。

25.图2是本技术实施例1的剖视图。

26.图3是图2中a的放大图。

27.图4是本技术实施例2中定位机构的剖视图。

28.附图标记说明:1、工作台;2、激光头;3、驱动装置;31、水平移动机构;311、x向移动组件;312、y向移动组件;32、竖直移动机构;321、导向杆;322、第二弹性件;323、连接板;324、驱动件;325、第一导向孔;326、第二导向孔;5、升降板;51、插接槽;6、承载板;61、卡槽;62、插接块;7、定位板;71、锥形定位槽;8、定位机构;81、移动板;82、安装板;83、定位柱;831、固定段;832、定位段;84、自动复位结构;841、第一弹性件;842、环状磁体;843、柱状磁体;844、安装槽;85、安装腔;851、第一腔体;852、第二腔体;91、支撑槽;92、第三弹性件;93、球形定位块;94、球形定位槽;100、电感工件。

具体实施方式

29.以下结合附图1

‑

4对本技术作进一步详细说明。

30.本技术实施例公开一种小尺寸电感的激光剥漆设备。

31.实施例1:参照图1,小尺寸电感的激光剥漆设备包括工作台1、激光头2以及驱动装置3;其中,工作台1上方设有用于放置电感工件100的升降板5,升降板5上方设有用于为激光头2提供安装基础的定位机构8,激光头2固设于定位机构8底面且朝向升降板5发出激光,驱动装置3包括水平移动机构31以及竖直移动机构32,水平移动机构31设置于定位机构8与工作台1之间且用于驱动定位机构8沿水平方向移动,竖直移动机构32设置于升降板5与工作台1之间且用于驱动升降板5沿竖直方向移动。工作时,先是水平移动机构31按照预设的规律驱动定位机构8沿水平方向移动至指定的位置,再是竖直移动机构32按照预设的规律驱动升降板5进行抬升,使激光头2与电感工件100相对准,最后是激光头2发出激光,利用激光对引脚的漆包层进行去除,以形成导电段。

32.参照图2、3,具体的,升降板5为水平布置的矩形板状体结构,升降板5顶面固设有同为水平布置的承载板6,承载板6顶面开设有多个阵列排布的卡槽61,且每个卡槽61均与任意一个电感工件100相嵌装适配,从而实现将多个电感工件100嵌装于承载板6的多个卡槽61内,使多个电感工件100阵列排布于承载板6上;承载板6底面一体成型有两个呈圆柱体结构的插接块62,升降板5顶面开设有两个与插接块62一一相对应设置的插接槽51,且每个插接槽51均与相对应的插接块62相插接适配,从而实现将承载板6可拆卸地固设于升降板5顶面。

33.定位机构8包括移动板81、安装板82、定位柱83以及自动复位结构84;其中,移动板81与安装板82均为水平布置的矩形板状体结构,移动板81底面开设有安装腔85,安装腔85包括第一腔体851以及第二腔体852,第一腔体851开设于移动板81中部,第一腔体851高度与安装板82厚度相吻合,且第一腔体851内壁与安装板82外壁之间预留有间隙,第二腔体852开设于移动板81底面,第二腔体852与第一腔体851相连通,且第二腔体852内轮廓小于安装板82外轮廓,使安装板82能够嵌设于第二腔体852内,且安装板82能够相对于移动板81水平移动。自动复位结构84包括多个沿安装板82中心均匀分布的第一弹性件841,第一弹性件841为拉簧,且每个第一弹性件841均连接于安装板82外壁与第一腔体851内壁之间,使安装板82在第一弹性件841的弹力作用下始终具有移动至第一腔体851中心的趋势,即,移动板81与安装板82在第一弹性件841的弹力作用下始终具有恢复至同心布置的趋势。定位柱

83包括固定段831以及定位段832,固定段831与定位段832均为竖直布置的圆杆状结构,固定段831顶部穿过第二腔体852且通过焊接方式固设于安装板82底面,定位段832顶部螺纹连接于固定段831底部,定位段832底部设置成圆锥状结构。激光头2固设于安装板82底面,激光头2与定位柱83相间隔布置,且激光头2与定位柱83在x轴方向上相对准。

34.升降板5顶面通过焊接方式固设有与承载板6间隔布置的定位板7,定位板7的顶面开设有多个阵列排布的锥形定位槽71,多个锥形定位槽71均与定位柱83底部相嵌装适配,多个锥形定位槽71与多个电感工件100一一相对应设置,且相对应的锥形定位槽71与电感工件100之间在x轴方向上相对准,相对应的锥形定位槽71与电感工件100的中心距等于激光头2与定位柱83的中心距。

35.水平移动机构31包括x向移动组件311以及y向移动组件312;其中,y向移动组件312包括安装架、y向滑轨、y向螺母座、y向丝杆以及y向电机,安装架包括竖直部以及一体成型于竖直部顶部的水平部,y向滑轨固设于工作台1一侧,竖直部底部滑动设置于y向滑轨,y向螺母座固设于竖直部底部,y向丝杆可转动地设置于工作台1一侧,且y向丝杆与y向螺母座螺纹连接传动,y向电机固设于工作台1一侧且用于驱动y向丝杆转动。x向移动组件311包括滑块、x向螺母座、x向丝杆以及x向电机,水平部一侧开设有沿x轴方向延伸的x向滑轨,滑块固设于移动板81顶面,且滑块滑动设置于x向滑轨,x向螺母座固设于滑块,x向丝杆可转动地设置于x向滑轨,且x向丝杆与x向螺母座螺纹连接传动,x向电机固设于水平部一端且用于驱动x向丝杆转动。通过控制y向电机按照预设的规律运行,即可通过螺纹连接传动驱动定位机构8沿y轴方向移动,通过控制x向电机按照预设的规律运行,即可通过螺纹连接传动驱动定位机构8沿x轴方向移动,从而实现由水平移动机构31驱动定位机构8沿水平方向移动至指定的位置。

36.竖直移动机构32包括多个导向杆321、多个第二弹性件322、连接板323以及驱动件324;其中,连接板323为水平布置的矩形板状体结构,且连接板323位于工作台1下方;导向杆321设有四个,四个导向杆321均沿竖向延伸,每个导向杆321顶端均滑动穿设于工作台1预设的第一导向孔325,且每个导向杆321顶端均固设于升降板5底面,每个所述导向杆321底端均滑动穿设于连接板323预设的第二导向孔326;第二弹性件322为拉簧,第二弹性件322设有四个,四个第二弹性件322与四个导向杆321一一相对应设置,每个第二弹性件322均套设于相对应的导向杆321外侧,每个第二弹性件322均位于连接板323下方,且每个第二弹性件322底端均连接于相对应的导向杆321底端,每个第二弹性件322顶端均连接于连接板323;驱动件324为气缸,驱动件324固设于工作台1底面,驱动件324活塞杆固设于连接板323顶面。通过控制驱动件324按照预设的规律运行,即可驱动连接板323沿竖直方向升降,从而使连接板323通过弹性件以及导向杆321共同推动升降板5沿竖直方向移动。

37.在将阵列排布有多个电感工件100的承载板6固设于升降板5顶面之后,先是水平移动机构31按照预设的规律对定位机构8进行移动,以带动定位柱83与激光头2同步移动,使定位柱83与锥形定位槽71在竖直方向大致对准;再是竖直移动机构32按照预设的规律对升降板5进行抬升,使定位柱83底部完全嵌入至锥形定位槽71内,且在此过程中,安装板82在安装腔85内克服第一弹性件841的作用力且相对于移动板81水平移动,激光头2随安装板82移动至与相对应的电感工件100在竖直方向上相对准;最后是激光头2发出激光,利用激光对电感工件100引脚的漆包层进行去除,以形成导电段。以此循环。由于激光头2发出激光

时的位置由激光头2与定位柱83的中心距决定,且由于相对应的锥形定位槽71与电感工件100的中心距等于激光头2与定位柱83的中心距,使定位柱83底部完全嵌入至锥形定位槽71时,相对应的电感工件100与激光头2在竖直方向上相对准,且不受水平移动机构31的移动精度影响,从而提高激光剥漆的效果,保证电感工件100的质量。

38.在本实施例中,每个插接槽51靠近定位板7一侧均开设有横截面呈圆形的支撑槽91,支撑槽91槽底固设有第三弹性件92,第三弹性件92为压簧,且第三弹性件92远离支撑槽91槽底一端固设有球形定位块93,球形定位块93部分外露于支撑槽91槽口,且在受到挤压之后能够完全缩回至支撑槽91内;插接块62一侧开设有与球形定位块93相嵌装适配的球形定位槽94,且需要注意的是,当插接块62完全嵌设于插接槽51内时,球形定位块93在竖直方向上高于球形定位槽94,使球形定位块93与球形定位槽94底部相抵接,球形定位块93与球形定位槽94顶部留有间隙。此时,插接块62不仅能够受到竖直朝下方向的推力,而且能够受到水平朝向的推力,使承载板6始终具有沿远离定位板7方向移动的趋势,从而降低承载板6在激光剥漆过程中因插接块62与插接槽51存在配合间隙而出现晃动的情况发生,以确保对应的电感工件100与激光头2在竖直方向上的对准精度,进一步提高激光剥漆的效果。

39.实施例2:本实施例与实施例1的区别在于自动复位结构84的结构不同。

40.参照图4,具体的,在本实施例中,自动复位结构包括环状磁体842以及柱状磁体843;其中,环状磁体842与柱状磁体843相斥配合,安装板82顶面中心开设有与环状磁体842相嵌装适配的安装槽844,环状磁体842固设于安装槽844内,柱状磁体843固设于第一腔体851底壁的中心,柱状磁体843延伸至安装槽844内,且环状磁体842内壁与柱状磁体843外壁间隔布置。

41.安装板82在环状磁体842与柱状磁体843的磁力作用下始终具有移动至第一腔体851中心的趋势,即,移动板81与安装板82在第一弹性件841的弹力作用下始终具有恢复至同心布置的趋势。

42.本技术还公开一种小尺寸电感的激光剥漆设备的使用方法,采用上述的小尺寸电感的激光剥漆设备,还包括以下步骤:s1、安装电感工件:预先将多个电感工件100嵌装于承载板6的多个卡槽61内,使多个电感工件100阵列排布于承载板6上;s2、安装承载板:通过插接块62与插接槽51相插接方式,且配合球形定位块93与球形定位槽94相嵌装方式,将承载板6固设于升降板5顶面;s3、激光头与电感工件定位:按照预设的规律控制水平移动机构31对定位机构8进行移动,使定位柱83与锥形定位槽71在竖直方向大致对准;按照预设的规律控制竖直移动机构32对升降板5进行抬升,使定位柱83底部完全嵌入至锥形定位槽71内,且在此过程中,安装板82在安装腔85内相对于移动板81水平移动,激光头2随安装板82移动至与相对应的电感工件100在竖直方向上相对准;s4、激光头剥漆:激光头2发出激光,利用激光对电感工件100引脚的漆包层进行去除,以形成导电段。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之

上内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。