1.本发明涉及管道安全评价技术领域,尤其涉及公共管廊管道腐蚀剩余寿命评估方法及系统。

背景技术:

2.管廊管道分布密集,情况复杂,且大部分管道负责运输高危或中危介质,一旦发生管道失效,不仅会影响园区正常运行,还易导致火灾、爆炸或中毒事故,甚至造成多米诺效应,对周围群众的生命财产安全构成严重威胁。其中,造成公共管廊管道发生失效的一个重要原因在于所发生的腐蚀,管廊管道发生腐蚀后将会降低管道的承压能力,可能会引起管道泄漏,最终造成严重的生产事故。因此,如何准确评估管廊管道的腐蚀速率,预测管道的腐蚀深度,评估管道的腐蚀剩余寿命已成为目前管廊管道安全评价中所需要重点解决的问题。

3.对于管道腐蚀深度的预测主要是通过对检测数据进行统计分析,采用合理的模型对管道材料的腐蚀深度进行预测。已有的研究多为采用某一数据分布模型对不同条件下的材料的腐蚀情况进行研究。统一的数据分布模型无法同时契合对应不同管道的不同检测数据的各类情况,而且考虑到管廊管道的特殊性、复杂性,现有技术的管道腐蚀深度预测方法显然已经不合适。而且目前对于管廊管道腐蚀情况的研究也较为不足,缺乏一种较为完整且可靠的腐蚀深度预测方法,以及管廊管道剩余寿命的评估方法。

技术实现要素:

4.本发明的目的在于提供一种公共管廊管道腐蚀剩余寿命评估方法及系统,有效预测管廊管道腐蚀深度及评估管廊管道剩余寿命。

5.实现上述目的的技术方案是:

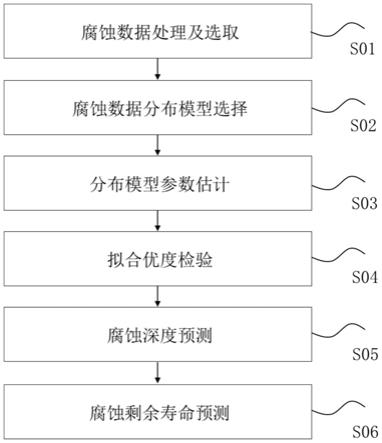

6.一种公共管廊管道腐蚀剩余寿命评估方法,包括:

7.腐蚀数据处理及选取:将被检测管道分成多个管段,对所有管段的腐蚀深度值的最大值进行排序,获取被检测管道的腐蚀深度值的样本序列,以及获取任一腐蚀深度值的累积概率;

8.选择腐蚀数据分布模型:采用广义极值分布模型并进行参数估计,根据确定的参数选择被检测管道的腐蚀数据分布模型为gumble分布模型、frechet分布模型或者weibull分布模型;

9.预测腐蚀深度:应用所确定的腐蚀数据分布模型预测不同可靠度下被检测管道的极限腐蚀深度;

10.预测腐蚀剩余寿命:根据被检测管道在不同可靠度下的极限腐蚀深度确定被检测管道在不同可靠度下的腐蚀剩余寿命。

11.优选的,所述的腐蚀数据处理及选取中,

12.每个管段的腐蚀深度值按由小到大的顺序进行排序,根据排序结果得到该管段的

腐蚀深度值的最大值;

13.对所有管段的腐蚀深度值的最大值按从小到大的顺序进行排序,形成被检测管道的腐蚀深度值的样本序列:

14.d={x1,x2,x3,

…

x

i

,

…

,x

m

};

15.其中,x

i

表示被检测管道的第i个腐蚀深度值;m表示m个管段;

16.对于第i个腐蚀深度值,其累积概率为:

[0017][0018]

对被检测管道的所得到的所有(x

i

,f(x

i

))数据点进行做图,并画出曲线,得到被检测管道腐蚀深度的经验分布图。

[0019]

优选的,所述的选择腐蚀数据分布模型中,

[0020]

广义极值分布模型的表达式为:

[0021][0022]

其中,α为位置参数,β为尺度参数,k为广义极值模型分布参数,x表示随机变量;

[0023]

k参数的值在预设的0附近的范围值内时,则被检测管道的腐蚀数据分布符合gumble分布,其累积概率函数为:

[0024][0025]

其中,α为位置参数,β为尺度参数;

[0026]

k参数的值大于0且在预设的0附近的范围值外时,则被检测管道的腐蚀数据分布符合frechet分布,其累积概率函数为:

[0027][0028]

其中,α为位置参数,β为尺度参数,γ为形状参数;x表示随机变量的最大值;

[0029]

k参数的值小于0且在预设的0附近的范围值外时,则被检测管道的腐蚀数据分布符合weibull分布,其累积概率函数为:

[0030][0031]

其中,α为位置参数,β为尺度参数,γ为形状参数;x表示随机变量的最大值;

[0032]

参数k通过将广义极值分布模型的表达式所述的曲线进行拟合得到。

[0033]

优选的,在选择腐蚀数据分布模型之后,对选定的腐蚀数据分布模型适用性通过拟合优度检验进行判断。

[0034]

优选的,所述的拟合优度检验的方法包括k-s检验方法、作图法、回归法、x2检验以及a-d检验。

[0035]

优选的,所述的选择腐蚀数据分布模型中,

[0036]

参数估计采用概率权重矩法:

[0037][0038]

其中,ω

r

表示概率权重矩;f表示累积概率;r表示实数;df表示积分时的变量;

[0039]

得到位置参数α及尺度参数β的确定方法,两个参数的表达式如下:

[0040][0041][0042]

其中,γ表示gamma函数;b0,b1表示无偏估计量。

[0043]

优选的,所述的预测腐蚀剩余寿命中,

[0044]

计算得到管道最小允许剩余厚度,如下所示:

[0045][0046]

δa=a-a

min

[0047]

其中,a

min

为最小允许剩余厚度;p为管道运行压力;d为管道外径;syms为管线钢屈服强度;a为管道壁厚;δa为管道临界腐蚀深度;

[0048]

结合不同可靠度下的腐蚀深度值,确定不同可靠度下的腐蚀进展曲线,如下:

[0049]

x=c

·

t

n

[0050]

其中,x表示管道腐蚀深度值;c表示系数;t表示管道结构开始破坏的使用时间;n为时间常数,取0.3-0.5;

[0051]

计算得到管道在不同可靠度下的剩余寿命。

[0052]

本发明的公共管廊管道腐蚀剩余寿命评估系统,包括:数据获取模块、状态分析模块和状态预测模块,

[0053]

所述数据获取模块获取目标管段不同位置的管壁腐蚀减薄数据,统计整理腐蚀数据,并传输给所述状态分析模块;

[0054]

所述状态分析模块采用广义极值分布模型针对管道腐蚀状况分析结果,按被检测目标管道的不同管段进行分类整理;

[0055]

所述状态预测模块根据状态分析模块所得结果对管廊管道的状态进行预测,预测管道腐蚀的发展状况,获得管道在不同可靠度下剩余使用寿命。

[0056]

本发明的有益效果是:本发明针对管廊管道的特殊性、复杂性,通过腐蚀数据处理和选择腐蚀数据分布模型,从而利用不同管道的不同检测数据的符合模型预测不同可靠度下被检测管道的极限腐蚀深度,完整并可靠地确定被检测管道在不同可靠度下的腐蚀剩余寿命。其中,选取腐蚀深度值的最大值排序得到样本序列,为后续结果的准确性提供保障。

利用广义极值分布模型确定被检测管道最合适的腐蚀数据分布模型,提高最终结果的准确率和效率。通过拟合优度检验确定所选择的腐蚀数据分布模型对于所检测管道腐蚀数据的拟合适用性,保证选择最优的腐蚀数据分布模型。从而为处于复杂条件下的管廊管道提供一种能准确评价管道运行状态,预测管道剩余寿命的方法,提高管廊管道的安全运行能力,为化工园区的安全运营提供技术保障。

附图说明

[0057]

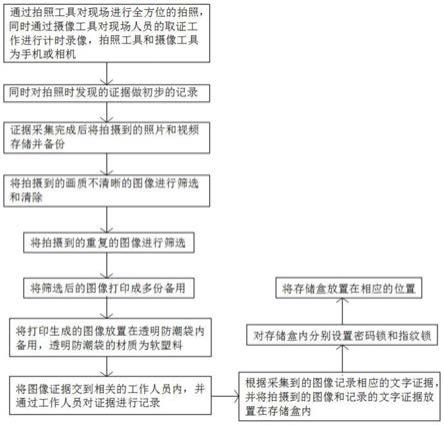

图1是本发明的公共管廊管道腐蚀剩余寿命评估方法的流程图;

[0058]

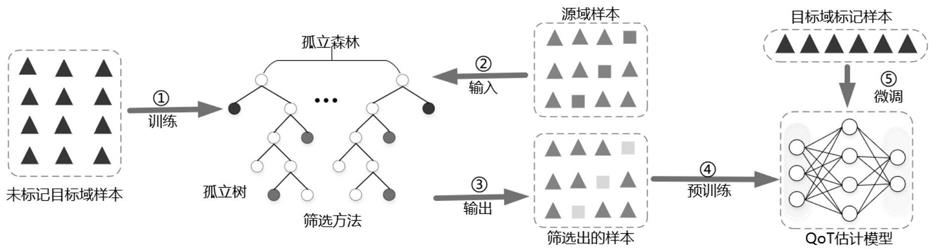

图2本发明的公共管廊管道腐蚀剩余寿命评价系统;

[0059]

图3是本发明中管廊管道1的走势图;

[0060]

图4是本发明中管廊管道2的走势图;

[0061]

图5是本发明中管廊管道3的走势图;

[0062]

图6是本发明中管廊管道1腐蚀数据拟合图;

[0063]

图7是本发明中管廊管道2腐蚀数据拟合图;

[0064]

图8是本发明中管廊管道3腐蚀数据拟合图。

具体实施方式

[0065]

下面将结合附图对本发明作进一步说明。

[0066]

请参阅图1,本发明的公共管廊管道腐蚀剩余寿命评估方法,包括下列步骤:

[0067]

步骤s01,腐蚀数据处理及选取。

[0068]

首先对被检测管道的整体长度进行确定,并根据检测管道线路的具体状况,对被检测管道进行分段处理。在分段过程中需具体结合实际情况,合理确定管道的分段数,分段数不宜过多或过少。

[0069]

之后,被检测管道进行平均分段后,对被检测管道的每一管段检测得到的腐蚀深度进行统计处理。具体地,对于每个管段的腐蚀深度值按由小到大的顺序进行排序,根据排序结果得到该管段的腐蚀深度最大值。通过对数据统计后,得到被检测管道每个管段的腐蚀深度值的最大值。

[0070]

之后,对被检测管道的所有管段的腐蚀深度值的最大值进行排序。具体地,所采用的排序方法同样为将数据按从小到大的顺序进行排序。通过进行排序,形成得到被检测管道的腐蚀深度值的样本序列:

[0071]

d={x1,x2,x3,

…

x

i

,

…

,x

m

}

ꢀꢀꢀ

(1)

[0072]

在样本序列中:

[0073]

x1≤x2≤x3≤

…

≤x

i

≤

…

≤x

m

ꢀꢀꢀ

(2)

[0074]

其中,x

i

表示被检测管道的第i个腐蚀深度值,即第i个大的管段的腐蚀深度值的最大值;m表示m个管段。

[0075]

之后,根据排序得到的被检测管道腐蚀深度值的样本序列,可以得到任意测量值的累积概率。具体地,对于第i个腐蚀深度值,其累积概率为:

[0076]

[0077]

对被检测管道的每个管段的腐蚀深度值的最大值,应用式(3),计算得到任意腐蚀深度值x

i

所对应的累积概率f(x

i

)。

[0078]

最后,对被检测管道的所得到的所有(x

i

,f(x

i

))数据点进行做图,并画出曲线,得到被检测管道腐蚀深度的经验分布图。此处得到的曲线用于下述步骤中的拟合。

[0079]

步骤s02,腐蚀数据分布模型选择。

[0080]

对腐蚀数据分布进行分析所采用的为广义极值分布模型,具体地,该模型的表达式如下:

[0081][0082]

在该模型中,涉及到三个参数,α为位置参数,β为尺度参数,k为广义极值模型分布参数。x表示随机变量。广义极值分布模型综合了gumble分布模型、frechet分布模型及weibull分布模型三种分布模型,并通过参数k确定具体选择的模型。如下:

[0083]

1)当广义极值分布模型中的k参数的值接近于0(在预设的0附近的范围值内)时,则被检测管道的腐蚀数据分布符合gumble分布。gumble分布,即第一渐近分布的最大分布或双指数分布,分析局部腐蚀的最大值。其累积概率函数为:

[0084][0085]

在模型中,α为位置参数,β为尺度参数。

[0086]

2)当广义极值分布模型中的k参数的值大于0且较大(在预设的0附近的范围值外)时,则被检测管道的腐蚀数据分布符合frechet分布。frechet分布,其累积概率函数为:

[0087][0088]

在模型中,α为位置参数,β为尺度参数,γ为形状参数。x表示随机变量的最大值。

[0089]

3)当广义极值分布模型中的k参数的值小于0且较小(在预设的0附近的范围值外)时,则被检测管道的腐蚀数据分布符合weibull分布。weibull分布,其累积概率函数为:

[0090][0091]

在模型中,具体地,α为位置参数,β为尺度参数,γ为形状参数。

[0092]

在本实施例中参数k通过将广义极值模型与被检测管道所得腐蚀数据进行拟合得到。即:应用式(4)对步骤s01最后得到的曲线进行拟合,即可得到式(4)中的参数k,从而确定选择哪个分布模型是最合适的。k参数确定后,即可确定被检测管道腐蚀数据所符合的具体模型分布。

[0093]

步骤s03,分布模型参数估计。

[0094]

对腐蚀数据分布模型中涉及的参数进行估计时,采用概率权重矩法,具体地,如下:

[0095][0096]

其中,ω

r

表示概率权重矩;f表示累积概率;r表示实数;df表示积分时的变量;

[0097]

基于概率权重矩法得到位置参数α及尺度参数β的确定方法,两个参数的表达式如下:

[0098][0099][0100]

其中,γ表示gamma函数;b0,b1表示无偏估计量。

[0101]

步骤s04,拟合优度检验。对被检测管道的腐蚀数据进行处理及选取,腐蚀数据分布模型选择后,需要确定所选择的分布模型对于所检测管道腐蚀数据的拟合适用性。具体地,

[0102]

对选定的腐蚀数据分布模型适用性的判断可通过拟合优度检验进行。通过拟合优度检验的结果确定所选择的分布模型是否满足要求,若不满足要求,则需再选择其他分布模型。对于拟合优度检验需选择合适的方法,本技术中涉及的拟合优度检验方法包括k-s检验方法、作图法、回归法、x2检验及a-d检验等。对于具体被检测管道腐蚀数据,采用一种或几种拟合优度检验方法进行检验。其中:

[0103]

k-s检验法是指:将需要做统计分析的数据和另一组某一分布的标准数据进行对比,求得它和标准数据之间的偏差的方法。一般在k-s检验中,先计算两组观察数据的累积分布函数,然后计算这两个累积分布函数对应值的差的绝对值中的最大值。最后通过查表以确定该最大值是否落在所要求对应的置信区间内。若该值在对应的置信区间内,说明被检测的数据满足条件,反之亦然。

[0104]

作图法是指:可以在图中比较直观的比较出经验分布与广义极值分布、gumbel分布和两参数weibull分布的拟合程度,通过累积概率分布图可以比较出和经验分布的拟合优度最好的分布形式,通过p-p散点图可以进一步来验证该分布与经验分布的拟合程度最好,p-p散点图判断的标准是,数据点分布在直线y=x附近即可认为该分布与经验分布拟合程度比较好。

[0105]

步骤s05,腐蚀深度预测。

[0106]

对被检测管道腐蚀数据实施步骤s01及s02后,确定了腐蚀数据分布模型。对被检测管道腐蚀数据实施步骤s03后,确定了腐蚀数据分布模型涉及的模型参数。对被检测管道腐蚀数据实施s04后,确定了所选择分布模型的适用性。基于步骤s01-s04的结果,应用所确定的腐蚀数据分布模型预测不同可靠度下管道的极限腐蚀深度。

[0107]

步骤s06,腐蚀剩余寿命预测。对被检测管道腐蚀数据实施步骤s01至s05后,可根据所确定的管道在不同可靠度下的极限腐蚀深度确定管道在不同可靠度下的腐蚀剩余寿

命。

[0108]

具体地,首先计算得到管道最小允许剩余厚度,如下所示:

[0109][0110]

δa=a-a

min

ꢀꢀꢀ

(12)

[0111]

其中,a

min

为最小允许剩余厚度,mm;p为管道运行压力,mpa;d为管道外径,mm;syms为管线钢屈服强度,mpa;a为管道壁厚,mm;δa为管道临界腐蚀深度,mm。

[0112]

计算得到管道最小允许剩余厚度后结合不同可靠度下的腐蚀深度值,确定不同可靠度下的腐蚀进展曲线,如下:

[0113]

x=c

·

t

n

ꢀꢀꢀ

(13)

[0114]

其中,x—管道腐蚀深度值,mm;c—系数;t—管道结构开始破坏的使用时间,年。n为时间常数,由腐蚀体系等因素决定,一般取0.3-0.5。

[0115]

计算得到不同可靠度下的腐蚀进展曲线中的参数后,进一步确定管道的腐蚀剩余寿命,即管道结构开始破坏的适用时间。对被检测管道腐蚀数据实施步骤s01-s06后,可计算得到管道在不同可靠度下的剩余寿命。

[0116]

请参阅图2,本发明的公共管廊管道腐蚀剩余寿命评估系统,包括:数据获取模块1、状态分析模块2和状态预测模块3。

[0117]

采用公共管廊管道无损检测技术对目标管段进行检测,确定管道的腐蚀状况,得到各类数据。数据获取模块1获取目标管段不同位置的管壁腐蚀减薄数据,统计整理腐蚀数据,并传输给状态分析模块2。

[0118]

状态分析模块2采用广义极值分布模型针对管道腐蚀状况分析结果,按被检测目标管道的不同管段进行分类整理。

[0119]

状态预测模块3根据状态分析模块2所得结果对管廊管道的状态进行预测,预测管道腐蚀的发展状况,获得管道在不同可靠度下剩余使用寿命。

[0120]

为提高评估系统的应用效率,对数据获取模块1、状态分析模块2和状态预测模块3采用程序化方式进行。

[0121]

下面结合一个具体实施例,对本技术的实施具体步骤及实际应用效果进行详细说明。

[0122]

管廊管道腐蚀数据处理及选取:所进行分析的管廊管道编号为管道1,2,3。

[0123]

管廊管道1的基本参数为:设计压力2.1mpa,设计温度65℃,工作压力0.8mpa,工作温度12℃,输送介质苯乙烯,管材20#钢,管长1447.5m,dn150x7.1,腐蚀裕量2.6mm,管廊管道1走势图如图3所示。

[0124]

管廊管道2的基本参数为:长为1100m,dn130x6.9,20#钢,腐蚀裕量2.5mm。设计压力2.2mpa,工作压力0.9-2.0mpa,工作温度15℃,设计温度为70℃,输送介质为氢气,实际使用时间为4.5年,管廊管道2走势图如图4所示。

[0125]

管廊管道3的基本参数为:输送化工园区污水,设计压力6.0mpa,设计温度80℃,管材20#钢,管长5496.6m,dn100x7.1,实际使用时间为10.3年,管廊管道3走势图如图5所示。

[0126]

管廊管道1,2,3的腐蚀深度统计汇总如表1,2,3所示。

[0127]

局部腐蚀深度区间范围频数1-2.5162.6-284.1-4.534.6-5.015.1-5.54>5.51

[0128]

表1管廊管道1腐蚀深度统计汇总表

[0129]

局部腐蚀深度区间范围频数0.5-162.1-2.5172.6-25>25

[0130]

表2管廊管道2腐蚀深度统计汇总表

[0131]

局部腐蚀深度区间范围频数0.5-172.1-2.526

[0132]

表3管廊管道3腐蚀深度统计汇总表

[0133]

管廊管道腐蚀数据分布模型确定:

[0134]

对管廊管道1,2,3腐蚀深度统计结果进行分布模型及参数确定,首先判断管道1局部腐蚀深度数据是否服从gumbel分布。

[0135]

对式(5)两端同时进行2次取对数,得到:

[0136][0137]

以局部腐蚀深度为横坐标,为纵坐标,将各数据点画在直角坐标系中,如图6,7,8所示。

[0138]

对于管廊管道1,如图6所示,线性拟合度r2为0.989,约为1,则管廊管道1腐蚀深度概率服从gumbel极值i型分布。

[0139]

具对于管廊管道2,如图7所示,线性拟合度r2为0.987,约为1,则管廊管道2腐蚀深度概率服从gumbel极值i型分布。

[0140]

对于管廊管道3,如图8所示,线性拟合度为r2为0.974,约为1,则管廊管道3腐蚀深度概率服从gumbel极值i型分布。

[0141]

管廊管道在不同可靠度下的腐蚀深度:

[0142]

具体地,对于管廊管道1,2,3在不同可靠度下的极限腐蚀深度,如表4所示。

[0143][0144]

表4不同可靠度下管道腐蚀深度

[0145]

管廊管道在不同可靠度下的腐蚀剩余寿命评估:

[0146]

根据式(11)及式(12)计算得到管道最小允许剩余厚度。

[0147]

下面对管廊管道3的腐蚀剩余寿命评估流程进行详细介绍,管廊管道1和2的腐蚀剩余寿命评估流程相同。

[0148]

具体地,对于管廊管道3,可靠度为99%下管道的可使用寿命评估:

[0149]

首先根据管道投入使用的时间和99%可靠度下的预测腐蚀深度,计算腐蚀进展曲线公式(13)中的系数c值。

[0150]

6.231=c

·

10.3

0.3

ꢀꢀꢀ

(14)

[0151]

由此可计算得出c=3.095,故腐蚀进展曲线公式为:

[0152]

x=3.095

·

t

0.3

ꢀꢀꢀ

(15)

[0153]

管道厚度为7.1mm,最小允许剩余厚度为0.54mm,故:

[0154]

7.1-0.54=3.095

·

t

0.3

ꢀꢀꢀ

(16)

[0155]

计算得到t=12.23,由此依照管道的运行条件,通过计算可知在可靠度为99%下管道的可使用寿命为12.23年。

[0156]

具体地,对于管廊管道3,可靠度为99.9%下管道的可使用寿命评估:

[0157]

首先根据管道投入使用的时间和99.9%可靠度下的预测腐蚀深度,计算腐蚀进展曲线公式中的系数c值。

[0158]

6.534=c

·

10.3

0.3

ꢀꢀꢀ

(17)

[0159]

由此可计算得出c=3.246,故腐蚀进展曲线公式为

[0160]

x=3.246

·

t

0.3

ꢀꢀꢀ

(18)

[0161]

管道厚度为7.1mm,最小允许剩余厚度为0.54mm,故

[0162]

7.1-0.54=3.246

·

t

0.3

ꢀꢀꢀ

(19)

[0163]

计算得到t=10.44,由此依照管道的运行条件,通过计算可知在可靠度为99.9%下管道的可使用寿命为10.44年。

[0164]

具体地,对于管廊管道3,可靠度为99.99%下管道的可使用寿命评估:

[0165]

首先根据管道投入使用的时间和99.99%可靠度下的预测腐蚀深度,计算腐蚀进展曲线公式中的系数c值。

[0166]

6.837=c

·

10.3

0.3

ꢀꢀꢀ

(20)

[0167]

由此可计算得出c=3.396,故腐蚀进展曲线公式为

[0168]

x=3.396

·

t

0.3

ꢀꢀꢀ

(21)

[0169]

管道厚度为7.1mm,最小允许剩余厚度为0.54mm,故

[0170]

7.1-0.54=3.396

·

t

0.3

ꢀꢀꢀ

(22)

[0171]

计算得到t=8.972,由此依照管道的运行条件,通过计算可知在可靠度为99.99%下管道的可使用寿命为8.972年。

[0172]

上述管廊管道1,2,3,应用本技术提出的腐蚀剩余寿命评估方法,计算得到的腐蚀剩余寿命评估结果,如表5所示。

[0173][0174]

表5管廊管道1,2,3在不同可靠度下的腐蚀剩余寿命评估结果

[0175]

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。