一种热镀锌连退过程的c翘预报方法和系统

技术领域

1.本发明涉及镀锌连退过程板形检测领域,特别是涉及一种热镀锌连退过程的c翘预报方法和系统。

背景技术:

2.镀锌是板带生产中最后一道工序,其目的是提高产品的美观性、耐腐蚀性等,带钢镀锌过程主要包括两大部分构成:连续退火工艺过程、热镀锌工艺过程。未成品的带钢首先经过清洗后,进入连退炉内进行退火工艺,需要经过预热、加热、均热、冷却等四道子工序。

3.当带钢在连退炉内需加热至退火状态,使得带材组织由破碎细小晶粒转变为粗大完整晶粒,提高其塑性。为使其能够满足热镀锌的温度条件,需要在连退炉内完成快速加热、均热、快速冷却等,使其从退火温度降至镀锌温度。当在实际镀锌机组生产过程中,机组出口往往出现板形翘曲缺陷,如c翘,沿带钢宽度方向的横向翘曲缺陷,热处理过程中由于带钢表面温度分布而引起带钢横向不均匀延伸(塑性应变)的几何变形。此缺陷会导致板带镀锌过程表面分布不均匀,造成产品不合格,出现大量带材浪费。为此需要调整设备及工艺参数,但不能盲目调节,因而需由给定工艺参数及已知出口板形对机组炉内板形的预报,从而为优化工艺参数降低c缺陷发生率提供保障。

4.相关文献有过一些研究:专利《带钢c翘控制方法》通过一种带钢c翘控制方法,在机组入口处设置带钢c翘检测装置,进行实时检测并获得带钢的翘曲量,随后利用翘曲测量值进行拟合处理从而获得翘曲高度值,同时利用位寄存器对翘曲高度值延迟输出提供给前馈控制器,最后通过c翘前馈控制器调整出口防皱辊高度,进而改变轧制包角及带钢上下表面的延伸差,以实现控制带钢c翘。专利《c翘矫直机》提出的一种c翘矫直机,用于对被输送的带钢所产生的板宽方向的翘曲进行矫直,利用在带钢各表面配置的矫直辊组,实现各种配合动作,实现对c翘方向延伸或补偿。专利《一种测量冷轧薄钢板c翘值的测量装置》设计一款带钢c翘的测量装置实现了c翘值的定量化测量和判定,测量精确有效,为质量控制提供了准确的数据。专利《一种防止冷轧连退路径高强钢c翘上翘的方法》提出上c翘的控制方法有利于提高下游用户加工效率及保证最终成型产品质量,降低由于c翘上翘引起的不合格率,满足客户使用要求。文献《冷轧带钢板形翘曲变形过程及规律的解析》对冷轧过程板形常见缺陷,如c翘、l翘进行变形机理分析,并建立相应力学模型,并研究各影响因素对变形程度的影响。文献《镀铝锌机组c翘影响因素研究》对镀铝锌机组实际生产中带钢出现c翘曲缺陷,从工艺角度详细分析引起翘曲的因素,并给出治理措施。基于上述文献,现有在控制c翘的发生式,更多从现有设备的角度进行控制,但没有从机理方面提供控制控制技术和方法,而有些学者单纯从影响c翘机理的相关影响因素研究,而没有结合现有设备提供相关控制策略。

技术实现要素:

5.为解决现有技术中存在的上述问题,本发明提供了一种热镀锌连退过程的c翘预

报方法和系统。

6.为实现上述目的,本发明提供了如下方案:

7.一种热镀锌连退过程的c翘预报方法,包括:

8.以带钢的横向中点为原点,以带钢纵向为x轴,以带钢横向为y轴,以带钢厚向为z轴建立直接坐标系;

9.基于所述直角坐标系,将带钢沿纵向分成多个横向条元;

10.获取数据参数;所述数据参数包括:带钢规格参数、炉段工艺参数、机组出口板形参数、优化过程参数、带材力学性能参数、优化递推过程调节因子最大值和优化递推量最大值;所述带钢规格参数包括:带钢的宽度和带钢的厚度;所述炉段工艺参数包括:设定目标温度、实际测量温度和炉内总张力;所述机组出口板形参数包括:翘曲分布实测值和翘曲允许偏差值;所述优化过程参数包括:带钢表面横向温差设定系数、带钢表面厚向温差设定系数;所述带材力学性能参数包括:带材弹性模量、带材屈服强度和材料平均线膨胀系数;

11.获取进入炉段工艺时带钢表面的初始温度;

12.根据所述初始温度和所述实际测量温度确定所述炉段工艺中带钢的平均温度;

13.根据所述平均温度确定带钢的带材弹性模量折减系数和带材屈服强度折减系数;

14.设定所述炉段工艺中带钢的表面厚向温差和表面横向温差;

15.根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和带钢横向坐标值确定所述炉段工艺结束时带钢上下表面的温度分布;

16.根据所述带钢上下表面的温度分布、所述初始温度、所述带材弹性模量折减系数、所述带材屈服强度折减系数、所述带材弹性模量、所述带材屈服强度、所述炉内总张力、所述材料平均线膨胀系数、所述带钢的宽度和所述带钢的厚度确定带钢上下表面的塑性应变量;

17.根据所述带钢上下表面的塑性应变量确定所述横向条元的最大塑性应变差;

18.根据所述最大塑性应变差、所述带钢横向坐标值和所述带钢的宽度构建所述炉段工艺结束时的带钢翘曲分布;

19.设定优化递推量;

20.判断所述优化递推量是否小于等于所述翘曲分布实测值,得到第一判断结果;

21.当所述第一判断结果为所述优化递推量小于等于所述翘曲分布实测值时,则设定优化递推过程调节因子初值;

22.根据所述优化递推过程调节因子初值、所述优化递推量和所述带钢翘曲分布确定带钢翘曲分布理论值;

23.根据所述带钢翘曲分布理论值和所述翘曲分布实测值确定目标函数,并确定所述目标函数的最小值;

24.判断所述目标函数的最小值是否小于等于所述翘曲允许偏差值,得到第二判断结果;

25.当所述第二判断结果为所述目标函数的最小值小于等于所述翘曲允许偏差值时,输出带钢翘曲分布结果;

26.当所述第二判断结果为所述目标函数的最小值大于所述翘曲允许偏差值时,判断所述优化递推过程调节因子初值是否小于优化递推过程调节因子最大值,得到第三判断结

果;

27.当所述第三判断结果为所述优化递推过程调节因子初值小于优化递推过程调节因子最大值时,则重新设定优化递推过程调节因子初值后,返回步骤“根据所述优化递推过程调节因子初值、所述优化递推量和所述带钢翘曲分布确定带钢翘曲分布理论值”;

28.当所述第三判断结果为所述优化递推过程调节因子初值大于等于优化递推过程调节因子最大值时,则重新设定优化递推量后,返回步骤“判断所述优化递推量是否小于等于所述翘曲分布实测值,得到第一判断结果”;

29.当所述第一判断结果为所述优化递推量大于所述翘曲分布实测值时,则重新设定所述炉段工艺中带钢的表面厚向温差和表面横向温差后,返回步骤“根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和所述带钢横向坐标值确定所述炉段工艺结束时带钢上下表面的温度分布”。

30.优选地,所述根据所述平均温度确定带钢的带材弹性模量折减系数和带材屈服强度折减系数,具体包括:

31.根据所述平均温度,采用公式确定所述带材弹性模量折减系数;

32.根据所述平均温度,采用公式确定所述带材屈服强度折减系数;

33.式中,χ

t

为带材弹性模量折减系数,η

t

为带材屈服强度折减系数,为平均温度。

34.优选地,所述设定所述炉段工艺中带钢的表面厚向温差和表面横向温差,具体包括:

35.根据所述带钢表面厚向温差设定系数、所述实测温度和所述设定目标温度确定所述表面厚向温差;

36.带钢表面横向温差设定系数、所述实测温度和所述设定目标温度确定所述表面横向温差。

37.优选地,所述表面厚向温差为δt

z

:

38.δt

z

≤θ

z

|t

k

‑

t

m

|;

39.所述表面横向温差为δt

y

:

40.δt

y

≤θ

y

|t

k

‑

t

m

|;

41.式中,θ

z

为带钢表面厚向温差设定系数,θ

y

为表面横向温差设定系数,t

k

为设定目标温度,t

m

为实测温度。

42.优选地,所述根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和带钢横向坐标值确定所述炉段工艺结束时带钢上下表面的温度分布,具体包括:

43.根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和带钢横向坐标值,采用公式确定所述炉段工艺结束时带钢上下表面的温度分布;

44.式中,t

s

为带钢上表面温度分布,t

x

为带钢下表面温度分布,δt

z

为表面厚向温差,δt

y

为表面横向温差,b为带钢的宽度,t

m

为实测温度,y为带钢横向坐标值。

45.优选地,所述根据所述带钢上下表面的温度分布、所述初始温度、所述带材弹性模量折减系数、所述带材屈服强度折减系数、所述带材弹性模量、所述带材屈服强度、所述炉内总张力、所述材料平均线膨胀系数、所述带钢的宽度和所述带钢的厚度确定带钢上下表面的塑性应变量,具体包括:

46.根据所述带钢上下表面的温度分布、所述初始温度、所述带材弹性模量折减系数、所述带材屈服强度折减系数、所述带材弹性模量、所述带材屈服强度、所述炉内总张力、所述材料平均线膨胀系数、所述带钢的宽度和所述带钢的厚度,采用公式确定带钢上下表面的塑性应变量;

47.式中,μ为泊松比,ψ为温度相关系数,t

s

为带钢上表面温度分布,t

x

为带钢下表面温度分布,χ

t

为带材弹性模量折减系数,η

t

为带材屈服强度折减系数,t0为带钢表面的初始温度,b为带钢的宽度,h为带钢的厚度,f为炉内总张力,e为带材弹性模量,σ

s

为带材屈服强度,为材料平均线膨胀系数。

48.优选地,所述炉段工艺结束时的带钢翘曲分布为w(y):

[0049][0050]

式中,ε

b

为最大塑性应变差,y为带钢横向坐标值,h为带钢的宽度。

[0051]

优选地,所述目标函数为

[0052][0053]

式中,w

g0

为带钢翘曲分布理论值,w

gm

为翘曲分布实测值。

[0054]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0055]

本发明提供的热镀锌连退过程的c翘预报方法,综合考虑镀锌连退机组的设备与工艺特点,考虑其带钢在连退炉内纵向张应力以及热应力共同作用,造成带钢在厚度方向上横向延伸量各不相同从而产生c翘本质。从影响c翘机理及其相关影响因素出发,通过连退炉内各工艺段工艺参数预报炉内各工艺段板形,基于出口板形及各炉段工艺参数,采用优化递推法实现对炉内某工艺段板形的预报,为实现炉内板形翘曲分布实时预报,并为后续炉内板形翘曲控制提供理论基础与技术支持,为提升现场设备技术提升有巨大作用,进

而解决了炉内板形无法预知的难题,为实现各工艺段的工艺参数优化提供理论基础和技术途径。

[0056]

对应于上述提供的热镀锌连退过程的c翘预报方法,本发明还提供了一种如下所述的虚拟实施系统:

[0057]

一种热镀锌连退过程的c翘预报系统,包括:

[0058]

直接坐标系建立模块,用于以带钢的横向中点为原点,以带钢纵向为x轴,以带钢横向为y轴,以带钢厚向为z轴建立直接坐标系;

[0059]

横向条元划分模块,用于基于所述直角坐标系,将带钢沿纵向分成多个横向条元;

[0060]

数据参数获取模块,用于获取数据参数;所述数据参数包括:带钢规格参数、炉段工艺参数、机组出口板形参数、优化过程参数、带材力学性能参数、优化递推过程调节因子最大值和优化递推量最大值;所述带钢规格参数包括:带钢的宽度和带钢的厚度;所述炉段工艺参数包括:设定目标温度、实际测量温度和炉内总张力;所述机组出口板形参数包括:翘曲分布实测值和翘曲允许偏差值;所述优化过程参数包括:带钢表面横向温差设定系数、带钢表面厚向温差设定系数;所述带材力学性能参数包括:带材弹性模量、带材屈服强度和材料平均线膨胀系数;

[0061]

初始温度获取模块,用于获取进入炉段工艺时带钢表面的初始温度;

[0062]

平均温度确定模块,用于根据所述初始温度和所述实际测量温度确定所述炉段工艺中带钢的平均温度;

[0063]

折减系数确定模块,用于根据所述平均温度确定带钢的带材弹性模量折减系数和带材屈服强度折减系数;

[0064]

表面温差设定模块,用于设定所述炉段工艺中带钢的表面厚向温差和表面横向温差;

[0065]

温度分布确定模块,用于根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和带钢横向坐标值确定所述炉段工艺结束时带钢上下表面的温度分布;

[0066]

塑性应变确定模块,用于根据所述带钢上下表面的温度分布、所述初始温度、所述带材弹性模量折减系数、所述带材屈服强度折减系数、所述带材弹性模量、所述带材屈服强度、所述炉内总张力、所述材料平均线膨胀系数、所述带钢的宽度和所述带钢的厚度确定带钢上下表面的塑性应变量;

[0067]

最大塑性应变差确定模块,用于根据所述带钢上下表面的塑性应变量确定所述横向条元的最大塑性应变差;

[0068]

带钢翘曲分布构建模块,用于根据所述最大塑性应变差、所述带钢横向坐标值和所述带钢的宽度构建所述炉段工艺结束时的带钢翘曲分布;

[0069]

优化递推设定模块,用于设定优化递推量;

[0070]

第一判断模块,用于判断所述优化递推量是否小于等于所述翘曲分布实测值,得到第一判断结果;

[0071]

优化递推过程调节因子初值设定模块,用于当所述第一判断结果为所述优化递推量小于等于所述翘曲分布实测值时,则设定优化递推过程调节因子初值;

[0072]

带钢翘曲分布理论值确定模块,用于根据所述优化递推过程调节因子初值、所述

优化递推量和所述带钢翘曲分布确定带钢翘曲分布理论值;

[0073]

目标函数最小值确定模块,用于根据所述带钢翘曲分布理论值和所述翘曲分布实测值确定目标函数,并确定所述目标函数的最小值;

[0074]

第二判断模块,用于判断所述目标函数的最小值是否小于等于所述翘曲允许偏差值,得到第二判断结果;

[0075]

输出模块,用于当所述第二判断结果为所述目标函数的最小值小于等于所述翘曲允许偏差值时,输出带钢翘曲分布结果;

[0076]

第三判断模块,用于当所述第二判断结果为所述目标函数的最小值大于所述翘曲允许偏差值时,判断所述优化递推过程调节因子初值是否小于优化递推过程调节因子最大值,得到第三判断结果;

[0077]

第一返回模块,用于当所述第三判断结果为所述优化递推过程调节因子初值小于优化递推过程调节因子最大值时,则重新设定优化递推过程调节因子初值后,返回实施“根据所述优化递推过程调节因子初值、所述优化递推量和所述带钢翘曲分布确定带钢翘曲分布理论值”;

[0078]

第二返回模块,用于当所述第三判断结果为所述优化递推过程调节因子初值大于等于优化递推过程调节因子最大值时,则重新设定优化递推量后,返回实施“判断所述优化递推量是否小于等于所述翘曲分布实测值,得到第一判断结果”;

[0079]

第三返回模块,用于当所述第一判断结果为所述优化递推量大于所述翘曲分布实测值时,则重新设定所述炉段工艺中带钢的表面厚向温差和表面横向温差后,返回实施“根据所述表面厚向温差、所述表面横向温差、所述实际测量温度、所述带钢的宽度和所述带钢横向坐标值确定所述炉段工艺结束时带钢上下表面的温度分布”。

[0080]

因本发明提供的热镀锌连退过程的c翘预报系统达到的技术效果与上述提供的热镀锌连退过程的c翘预报方法达到的技术效果相同,故在此不再进行赘述。

附图说明

[0081]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0082]

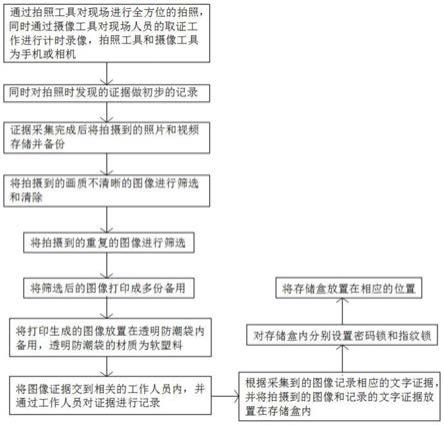

图1为本发明提供的热镀锌连退过程的c翘预报方法的流程图;

[0083]

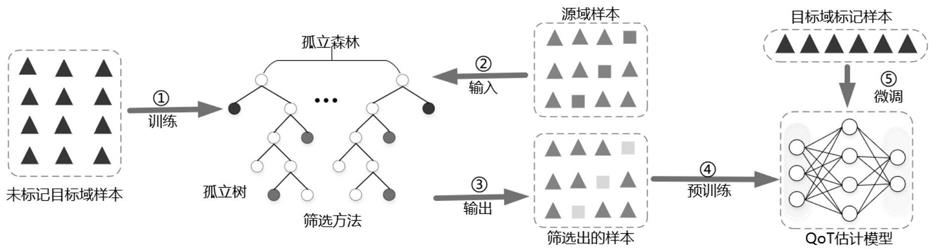

图2为本发明提供的带钢直角坐标系的示意图;

[0084]

图3为本发明提供的带钢表面划分横向条元图;

[0085]

图4为本发明提供的热镀锌连退过程的c翘预报方法的具体实施流程图;

[0086]

图5为本发明提供的热镀锌连退过程的c翘预报系统的结构示意图。

具体实施方式

[0087]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

[0088]

本发明的目的是提供一种热镀锌连退过程的c翘预报方法和系统,从影响c翘机理及其相关影响因素出发,并结合机组出口板形,为实现炉内板形翘曲分布实时预报,并为后续炉内板形翘曲控制提供理论基础与技术支持,为提升现场设备技术提升有巨大作用。

[0089]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0090]

如图1所示,本发明提供的热镀锌连退过程的c翘预报方法,包括:

[0091]

s1:以带钢的横向中点为原点,以带钢纵向为x轴,以带钢横向为y轴,以带钢厚向为z轴建立直接坐标系。

[0092]

s2:基于直角坐标系,将带钢沿纵向分成多个横向条元。

[0093]

s3:获取数据参数。数据参数包括:带钢规格参数、炉段工艺参数、机组出口板形参数、优化过程参数、带材力学性能参数、优化递推过程调节因子最大值和优化递推量最大值。带钢规格参数包括:带钢的宽度和带钢的厚度。炉段工艺参数包括:设定目标温度、实际测量温度和炉内总张力。机组出口板形参数包括:翘曲分布实测值和翘曲允许偏差值。优化过程参数包括:带钢表面横向温差设定系数、带钢表面厚向温差设定系数。带材力学性能参数包括:带材弹性模量、带材屈服强度和材料平均线膨胀系数。

[0094]

s4:获取进入炉段工艺时带钢表面的初始温度。

[0095]

s5:根据初始温度和实际测量温度确定炉段工艺中带钢的平均温度。

[0096]

s6:根据平均温度确定带钢的带材弹性模量折减系数和带材屈服强度折减系数。

[0097]

s7:设定炉段工艺中带钢的表面厚向温差和表面横向温差。

[0098]

s8:根据表面厚向温差、表面横向温差、实际测量温度、带钢的宽度和带钢横向坐标值确定炉段工艺结束时带钢上下表面的温度分布。

[0099]

s9:根据带钢上下表面的温度分布、初始温度、带材弹性模量折减系数、带材屈服强度折减系数、带材弹性模量、带材屈服强度、炉内总张力、材料平均线膨胀系数、带钢的宽度和带钢的厚度确定带钢上下表面的塑性应变量。

[0100]

s10:根据带钢上下表面的塑性应变量确定横向条元的最大塑性应变差。

[0101]

s11:根据最大塑性应变差、带钢横向坐标值和带钢的宽度构建炉段工艺结束时的带钢翘曲分布。

[0102]

s12:设定优化递推量。

[0103]

s13:判断优化递推量是否小于等于翘曲分布实测值,得到第一判断结果。

[0104]

s14:当第一判断结果为优化递推量小于等于翘曲分布实测值时,则设定优化递推过程调节因子初值。

[0105]

s15:根据优化递推过程调节因子初值、优化递推量和带钢翘曲分布确定带钢翘曲分布理论值。

[0106]

s16:根据带钢翘曲分布理论值和翘曲分布实测值确定目标函数,并确定目标函数的最小值。

[0107]

s17:判断目标函数的最小值是否小于等于翘曲允许偏差值,得到第二判断结果。

[0108]

s18:当第二判断结果为目标函数的最小值小于等于翘曲允许偏差值时,输出带钢翘曲分布结果。

[0109]

s19:当第二判断结果为目标函数的最小值大于翘曲允许偏差值时,判断优化递推过程调节因子初值是否小于优化递推过程调节因子最大值,得到第三判断结果。

[0110]

s20:当第三判断结果为优化递推过程调节因子初值小于优化递推过程调节因子最大值时,则重新设定优化递推过程调节因子初值后,返回步骤“根据优化递推过程调节因子初值、优化递推量和带钢翘曲分布确定带钢翘曲分布理论值”。

[0111]

s21:当第三判断结果为优化递推过程调节因子初值大于等于优化递推过程调节因子最大值时,则重新设定优化递推量后,返回步骤“判断优化递推量是否小于等于翘曲分布实测值,得到第一判断结果”。

[0112]

s22:当第一判断结果为优化递推量大于翘曲分布实测值时,则重新设定炉段工艺中带钢的表面厚向温差和表面横向温差后,返回步骤“根据表面厚向温差、表面横向温差、实际测量温度、带钢的宽度和带钢横向坐标值确定炉段工艺结束时带钢上下表面的温度分布”。

[0113]

为计算及表述方便,以某段带钢为研究对象,建立如图2所示的直角坐标系。直角坐标系中x向为带钢纵向,y向为带钢横向,z向为带钢厚向。并将该段带钢分别沿纵向均匀分成2k 1横向条元,厚向均匀分成2个薄层,翘曲分布计算都是以列为单位,任意第j列横向条元翘曲分布表示为w

j

(j=1,2,3,...,2k 1),后续横向条元板形重复前面条元翘曲分布,故选择任意条元代表板形,如图3所示。

[0114]

基于上述所建立的直角坐标性和划分得到的横向条元,如图3所示,上述热镀锌连退过程的c翘预报方法的实施过程为:

[0115]

a、收集带钢规格参数、炉段工艺参数、机组出口板形参数、优化过程参数、带材力学性能参数、优化递推过程调节因子最大值λ

max

和优化递推量最大值δw

max

。带钢规格参数包括:带钢的宽度b,带钢的厚度h。某炉段工艺参数包括:该段带钢设定目标温度t

k

、实测温度t

m

、炉内总张力f。机组出口板形参数包括:机组出口板形翘曲分布实测值w

gm

、产品大纲要求的翘曲允许偏差值ψ

*

。优化过程参数包括:带钢表面横向温差设定系数θ

y

、带钢表面厚向温差设定系数θ

z

。带材力学性能参数包括常温下带材弹性模量e、常温下带材屈服强度σ

s

,物理参数包括带材密度ρ、炉内该工艺段环境下材料平均线膨胀系数

[0116]

b、测定进入该工艺段带钢表面初始温度t0。

[0117]

c、计算该工艺过程带钢的平均温度

[0118][0119]

d、计算所在工艺段温度条件下带材弹性模量折减系数χ

t

。

[0120][0121]

e、计算所在工艺段温度条件下带材屈服强度折减系数η

t

。

[0122][0123]

f、设定该工艺段带钢上、下表面厚向温差δt

z

和横向温差δt

y

,温差设定满足条件δt

z

≤θ

z

|t

k

‑

t

m

|,δt

y

≤θ

y

|t

k

‑

t

m

|。

[0124]

g、建立该工艺段结束时带钢上下表面温度分布t

s

、t

x

:

[0125][0126]

h、计算带钢上下表面塑性应变量ε

px

、ε

ps

:

[0127][0128]

式中,μ—泊松比。ψ—温度相关系数,升温取ψ=

‑

1,降温取ψ=1。

[0129]

i、计算带钢任意横向条元上、下表面最大塑性应变差ε

b

=ε

ps

‑

ε

px

,并建立该工艺段结束时带钢翘曲分布

[0130]

j、设定优化递推量δw。

[0131]

k、判断δw≤δw

max

是否成立。若成立,则转入步骤l,若不成立,则转入步骤f。

[0132]

l、设定优化递推过程调节因子λ的初值。

[0133]

m、递推反求机组出口带钢翘曲分布理论值w

g0

:

[0134]

w

g0

=w(y) λ

·

δw

[0135]

n、建立递推反求目标函数求其最小值φ

min

(w

g0

)。

[0136]

o、判断φ

min

(w

g0

)≤ψ

*

是否成立。若成立,则转入步骤q。若不成立,则转入步骤p)。

[0137]

p、判断λ<λ

max

是否成立。若成立,则λ=λ 1,并转入步骤m。若不成立,则转入步骤j。

[0138]

q、结束流程,并输出该工艺段翘曲分布w(y)。

[0139]

下面以某热镀锌机组连退工艺过程为例,对炉内各工艺段板形预报,结合图2

‑

4,对本发明上述提供的热镀锌连退过程的c翘预报方法进行详细说明。

[0140]

实施例1

[0141]

以带钢规格为900mm

×

0.5mm,对连退过程加热段c翘板形预报。首先在步骤a中,收集带钢规格、均热段工艺参数、机组出口板形参数、优化过程参数、优化递推过程调节因子最大值λ

max

和优化递推量最大值δw

max

。收集带钢规格包括宽度b、厚度h。均热段工艺参数包括该段带钢表面设定温度t

s

、实测温度t

m

,炉内总张力f。机组出口板形参数包括机组出口板

形翘曲分布实测值w

gm

、产品大纲要求的翘曲允许偏差值ψ

*

。优化过程参数包括带钢表面横向温差设定系数θ

y

、带钢表面厚向温差设定系数θ

z

。其中,镀锌机组设备参数的具体值如下表1所示。

[0142]

表1第一镀锌机组设备参数表

[0143]

名称数值带钢宽度b/mm900带钢厚度h/mm0.5加热段带钢表面设定温度t

k

/℃651加热段带钢表面实测温度t

m

/℃640炉内总张力f/kn10产品大纲要求的翘曲允许偏差值ψ

*

/%15%优化递推过程调节因子最大值λ

max

7.4带钢表面横向温差设定系数θ

y

0.7带钢表面厚向温差设定系数θ

z

0.4优化递推量最大值δw

max

10

[0144]

对应于表1中所示的镀锌机组设备参数的机组出口板形翘曲分布实测值如下表2所示。

[0145]

表2第一机组出口板形翘曲分布实测值表2

[0146][0147]

随后在上述步骤a中,收集带材力学性能参数包括常温下带材弹性模量e、常温下带材屈服强度σ

s

,物理参数包括带材密度ρ、炉内该工艺段环境下材料平均线膨胀系数具体如表3所示。

[0148]

表3第一镀锌机组设备参数表

[0149]

[0150]

随后在步骤b中,测定进入该工艺段带钢上、下表面温度分布均匀,其初始温度分布t0=200℃。

[0151]

随后在步骤c中,计算该工艺过程带钢的平均温度

[0152][0153]

随后在步骤d中,计算所在工艺段温度条件下带材弹性模量折减系数χ

t

=0.82。

[0154]

随后在步骤e中,计算所在工艺段温度条件下带材屈服强度折减系数η

t

=0.78。

[0155]

随后在步骤f中,设定该工艺段带钢上、下表面厚向温差δt

z

=3,横向温差δt

y

=7,温差设定满足条件δt

z

≤θ

z

|t

k

‑

t

m

|=4.4,δt

y

≤θ

y

|t

k

‑

t

m

|=7.7。

[0156]

随后在步骤g中,建立该工艺段结束时带钢上表面温度分布t

s

=640 7.68

×

10

‑6y2,下表面温度分布t

s

=643 7.68

×

10

‑6y2[0157]

随后在步骤h中,计算带钢上、下表面塑性应变量ε

ps

=11.3729

×

10

‑4,ε

px

=11.6080

×

10

‑4。

[0158]

随后在步骤i中,计算带钢任意横向条元上、下表面最大塑性应变差ε

b

=

‑

1.8089

×

10

‑4,并建立该工艺段结束时带钢翘曲分布w(y)=

‑

0.9089

×

10

‑4y2。

[0159]

随后在步骤j中,设定优化递推量δw=2。

[0160]

随后在步骤k中,判断δw≤δw

max

是否成立。若成立,则转入步骤l,若不成立,则转入步骤f。

[0161]

随后在步骤l中,设定优化递推过程调节因子值λ=1.5。

[0162]

随后在步骤m中,递推反求机组出口带钢翘曲分布理论值w

g0

=

‑

0.9089

×

10

‑4y2‑

6。

[0163]

随后在步骤n中,建立递推反求目标函数求其最小值φ

min

(w

g0

)=12.23。

[0164]

随后在步骤o中,判断φ

min

(w

g0

)≤ψ

*

是否成立。若成立,则转入步骤q。若不成立,则转入步骤p。

[0165]

随后在步骤p中,判断λ<λ

max

是否成立。若成立,则λ=λ 1,并转入步骤m。若不成立,则转入步骤j。依次循环,直至不满足判断条件。

[0166]

随后在步骤q中,结束流程,并输出该工艺段翘曲分布w(y)=

‑

0.8162y2 3。

[0167]

实施例2:

[0168]

以带钢规格为1000mm

×

1mm,对连退过程均热段c翘板形预报。首先在步骤a中,收集带钢规格、均热段工艺参数、机组出口板形参数、优化过程参数、优化递推过程调节因子最大值λ

max

和优化递推量最大值δw

max

。收集带钢规格包括宽度b、厚度h。均热段工艺参数包括该段带钢表面设定温度t

s

、实测温度t

m

,炉内总张力f。机组出口板形参数包括机组出口板形翘曲分布实测值w

gm

、产品大纲要求的翘曲允许偏差值ψ

*

。优化过程参数包括带钢表面横向温差设定系数θ

y

、带钢表面厚向温差设定系数θ

z

。其中,镀锌机组设备参数的具体值如下表4所示。

[0169]

表4第二镀锌机组设备参数表

[0170]

名称数值

带钢宽度b/mm1000带钢厚度h/mm1加热段带钢表面设定温度t

k

/℃720加热段带钢表面实测温度t

m

/℃726炉内总张力f/kn10产品大纲要求的翘曲允许偏差值ψ

*

/%17%优化递推过程调节因子最大值λ

max

8.9带钢表面横向温差设定系数θ

y

3.4带钢表面厚向温差设定系数θ

z

0.5优化递推量最大值δw

max

15

[0171]

对应于表4中所示的镀锌机组设备参数的机组出口板形翘曲分布实测值如下表5所示。

[0172]

表5第二机组出口板形翘曲分布实测值表

[0173][0174]

随后在步骤a中收集带材力学性能参数包括常温下带材弹性模量e、常温下带材屈服强度σ

s

,物理参数包括带材密度ρ、炉内该工艺段环境下材料平均线膨胀系数如下表6所示。

[0175]

表6第二镀锌机组设备参数表

[0176][0177]

随后在步骤b中,测定进入该工艺段带钢上、下表面温度分布均匀,其初始温度分布t0=645℃。

[0178]

随后在步骤c中,计算该工艺过程带钢的平均温度

[0179]

[0180]

随后在步骤d中,计算所在工艺段温度条件下带材弹性模量折减系数χ

t

=0.57。

[0181]

随后在步骤e中,计算所在工艺段温度条件下带材屈服强度折减系数η

t

=0.43。

[0182]

随后在步骤f中,设定该工艺段带钢上、下表面厚向温差δt

z

=3,横向温差δt

y

=15,温差设定满足条件δt

z

≤θ

z

|t

k

‑

t

m

|=3,δt

y

≤θ

y

|t

k

‑

t

m

|=20.4。

[0183]

随后在步骤g中,建立该工艺段结束时带钢上表面温度分布t

s

=726 3.84

×

10

‑5y2,下表面温度分布t

s

=729 3.84

×

10

‑5y2。

[0184]

随后在步骤h中,计算带钢上、下表面塑性应变量ε

ps

=9.7192

×

10

‑4,ε

px

=9.8645

×

10

‑4。

[0185]

随后在步骤i中,计算带钢任意横向条元上、下表面最大塑性应变差ε

b

=

‑

0.1453

×

10

‑4,并建立该工艺段结束时带钢翘曲分布w(y)=

‑

0.7265

×

10

‑5y2。

[0186]

随后在步骤j中,设定优化递推量δw=6.3。

[0187]

随后在步骤k中,判断δw≤δw

max

是否成立。若成立,则转入步骤l,若不成立,则转入步骤f。

[0188]

随后在步骤l中,设定优化递推过程调节因子值λ=2.3。

[0189]

随后在步骤m中,递推反求机组出口带钢翘曲分布理论值w

g0

=

‑

0.7265

×

10

‑5y2 14.49。

[0190]

随后在步骤n中,建立递推反求目标函数求其最小值φ

min

(w

g0

)=15.71。

[0191]

随后在步骤o中,判断φ

min

(w

g0

)≤ψ

*

是否成立。若成立,则转入步骤q。若不成立,则转入步骤p。

[0192]

随后在步骤p中,判断λ<λ

max

是否成立。若成立,则λ=λ 1,并转入步骤m。若不成立,则转入步骤j。依次循环,直至不满足判断条件。

[0193]

随后在步骤q中,结束流程,并输出该工艺段翘曲分布w(y)=

‑

0.7265

×

10

‑5y2 2.4。

[0194]

综上,本发明能够根据带钢镀锌现场生产情况,充分结合镀锌机组连退过程的设备特点,基于机组出口板形的测量及连退过程各工艺段工艺参数的获取,实现对炉内各工艺段板形的实时预报。

[0195]

此外,对应于上述提供的热镀锌连退过程的c翘预报方法,本发明还提供了一种热镀锌连退过程的c翘预报系统,如图5所示,该热镀锌连退过程的c翘预报系统包括:直接坐标系建立模块1、横向条元划分模块2、数据参数获取模块3、初始温度获取模块4、平均温度确定模块5、折减系数确定模块6、表面温差设定模块7、温度分布确定模块8、塑性应变确定模块9、最大塑性应变差确定模块10、带钢翘曲分布构建模块11、优化递推设定模块12、第一判断模块13、优化递推过程调节因子初值设定模块14、带钢翘曲分布理论值确定模块15、目标函数最小值确定模块16、第二判断模块17、输出模块18、第三判断模块19、第一返回模块20、第二返回模块21和第三返回模块22。

[0196]

其中,直接坐标系建立模块1用于以带钢的横向中点为原点,以带钢纵向为x轴,以带钢横向为y轴,以带钢厚向为z轴建立直接坐标系。

[0197]

横向条元划分模块2用于基于直角坐标系,将带钢沿纵向分成多个横向条元。

[0198]

数据参数获取模块3用于获取数据参数。数据参数包括:带钢规格参数、炉段工艺参数、机组出口板形参数、优化过程参数、带材力学性能参数、优化递推过程调节因子最大值和优化递推量最大值。带钢规格参数包括:带钢的宽度和带钢的厚度。炉段工艺参数包括:设定目标温度、实际测量温度和炉内总张力。机组出口板形参数包括:翘曲分布实测值和翘曲允许偏差值。优化过程参数包括:带钢表面横向温差设定系数、带钢表面厚向温差设定系数。带材力学性能参数包括:带材弹性模量、带材屈服强度和材料平均线膨胀系数。

[0199]

初始温度获取模块4用于获取进入炉段工艺时带钢表面的初始温度。

[0200]

平均温度确定模块5用于根据初始温度和实际测量温度确定炉段工艺中带钢的平均温度。

[0201]

折减系数确定模块6用于根据平均温度确定带钢的带材弹性模量折减系数和带材屈服强度折减系数。

[0202]

表面温差设定模块7用于设定炉段工艺中带钢的表面厚向温差和表面横向温差。

[0203]

温度分布确定模块8用于根据表面厚向温差、表面横向温差、实际测量温度、带钢的宽度和带钢横向坐标值确定炉段工艺结束时带钢上下表面的温度分布。

[0204]

塑性应变确定模块9用于根据带钢上下表面的温度分布、初始温度、带材弹性模量折减系数、带材屈服强度折减系数、带材弹性模量、带材屈服强度、炉内总张力、材料平均线膨胀系数、带钢的宽度和带钢的厚度确定带钢上下表面的塑性应变量。

[0205]

最大塑性应变差确定模块10用于根据带钢上下表面的塑性应变量确定横向条元的最大塑性应变差。

[0206]

带钢翘曲分布构建模块11用于根据最大塑性应变差、带钢横向坐标值和带钢的宽度构建炉段工艺结束时的带钢翘曲分布。

[0207]

优化递推设定模块12用于设定优化递推量。

[0208]

第一判断模块13用于判断优化递推量是否小于等于翘曲分布实测值,得到第一判断结果。

[0209]

优化递推过程调节因子初值设定模块14用于当第一判断结果为优化递推量小于等于翘曲分布实测值时,则设定优化递推过程调节因子初值。

[0210]

带钢翘曲分布理论值确定模块15用于根据优化递推过程调节因子初值、优化递推量和带钢翘曲分布确定带钢翘曲分布理论值。

[0211]

目标函数最小值确定模块16用于根据带钢翘曲分布理论值和翘曲分布实测值确定目标函数,并确定目标函数的最小值。

[0212]

第二判断模块17用于判断目标函数的最小值是否小于等于翘曲允许偏差值,得到第二判断结果。

[0213]

输出模块18用于当第二判断结果为目标函数的最小值小于等于翘曲允许偏差值时,输出带钢翘曲分布结果。

[0214]

第三判断模块19用于当第二判断结果为目标函数的最小值大于翘曲允许偏差值时,判断优化递推过程调节因子初值是否小于优化递推过程调节因子最大值,得到第三判断结果。

[0215]

第一返回模块20用于当第三判断结果为优化递推过程调节因子初值小于优化递

推过程调节因子最大值时,则重新设定优化递推过程调节因子初值后,返回实施“根据优化递推过程调节因子初值、优化递推量和带钢翘曲分布确定带钢翘曲分布理论值”。

[0216]

第二返回模块21用于当第三判断结果为优化递推过程调节因子初值大于等于优化递推过程调节因子最大值时,则重新设定优化递推量后,返回实施“判断优化递推量是否小于等于翘曲分布实测值,得到第一判断结果”。

[0217]

第三返回模块22用于当第一判断结果为优化递推量大于翘曲分布实测值时,则重新设定炉段工艺中带钢的表面厚向温差和表面横向温差后,返回实施“根据表面厚向温差、表面横向温差、实际测量温度、带钢的宽度和带钢横向坐标值确定炉段工艺结束时带钢上下表面的温度分布”。

[0218]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0219]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。