1.本发明属于换热技术领域,涉及一种带扩展受热面的重力型热管。

背景技术:

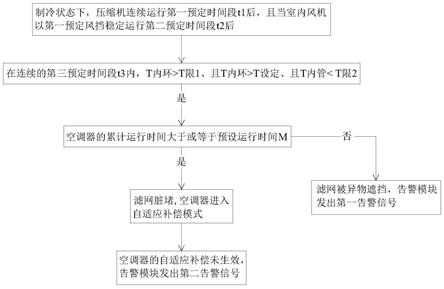

2.近年来,国家在火电厂节能减排方面的要求日益严格,《煤电节能减排升级与改造行动计划(2014

‑

2020)年》(发改能源[2014]2093号)中要求燃煤电厂逐步实现超低排放,到2020年,现役火电机组改造后平均供电煤耗低于310g/kwh,其中现役60万千瓦及以上机组(除空冷机组外)改造后平均供电煤耗低于300g/kwh。随着2030年碳达峰2060年碳中和战略的提出,火电厂节能减排任务更加艰巨。

[0003]

烟气余热损失是电站锅炉最大的损失,目前发展出了众多的烟气余热利用技术,排烟温度可以降低至100

‑

90℃,节省机组发电煤耗1.5

‑

3.0g/kwh,为火电厂节能减排做出了贡献。低低温省煤器是目前烟气余热利用的主要技术,在国内得到了广泛的应用。但由于国内煤质含灰量和含硫量高、煤质不稳定、负荷较低、烟气中氨逃逸较高、烟气流场不均匀等原因,低低温省煤器运行超过五年后,堵灰、磨损和泄漏等问题开始凸显,堵灰和磨损最终导致泄漏,泄漏又加剧了堵灰和磨损,造成恶性循环。低低温省煤器泄漏后水汽进入除尘器,引起除尘器疏灰装置堵塞;泄漏后造成受热面堵灰板结,大大增加了清理难度和检修工作量;同时还造成低低温省煤器出口烟温升高,静电除尘器效率下降,总排口粉尘超标风险提高。

[0004]

采用热管换热器能够解决泄漏问题,每根热管内的液体容量非常有限,且热管之间互相独立,因此即使换热管发生破损也不会发生泄漏事故。但目前重力热管只能垂直布置,适用于光管,换热能力不足,无法适应大型机组低低温省煤器的需求,还未发现适合于重力热管的扩展受热面。

技术实现要素:

[0005]

本发明的目的在于克服上述现有技术的缺点,提供了一种带扩展受热面的重力型热管,该热管能够增加热换面积,换热能力优异。

[0006]

为达到上述目的,本发明所述的带扩展受热面的重力型热管包括烟道及换热器本体,所述换热器本体包括水室及若干热管本体,其中,热管本体自下到上依次分为吸热段、绝热段及放热段,其中,吸热段位于烟道内,放热段位于水室内,吸热段与放热段之间通过绝热段相连接,绝热段位于烟道与水室之间,吸热段及放热段的外表面均设置有若干鳞片,绝热段的外表面上设置有保温材料层。

[0007]

各热管本体垂直布置。

[0008]

吸热段的下端与烟道的底部之间的距离为200mm。

[0009]

烟道的顶部与绝热段下端的外壁之间相焊接,水室的底部与绝热段上端的外壁之间相焊接。

[0010]

各鳞片顺列布置或者错列布置。

[0011]

鳞片的厚度为0.3

‑

0.6mm,鳞片与热管本体轴线的夹角为30

‑

60

°

,各鳞片倾斜向下分布。

[0012]

鳞片的宽度为2

‑

4mm,长度为4

‑

8mm。

[0013]

相邻鳞片的间距为2

‑

6mm。

[0014]

鳞片为矩形、三角形或半圆形。

[0015]

由鳞片的根部到端部,鳞片的厚度逐渐减小。

[0016]

本发明具有以下有益效果:

[0017]

本发明所述的带扩展受热面的重力型热管在具体操作时,吸热段位于烟道内,放热段位于水室内,吸热段与放热段之间通过绝热段相连接,绝热段位于烟道与水室之间,在工作时,吸热段内的工质吸收烟道内烟气的热量后蒸发向上运动,进入到放热段放热后凝结,掉落到吸热段内,吸热段及放热段的外表面均设置有若干鳞片,以增加换热面积,提高换热的效率,绝热段的外表面上设置有保温材料层,减少热量流失,提高换热效率,需要说明的是,本发明能够提高热管换热器的换热能力,减小热管化热器的体积,设备的安全性及经济性较高。

附图说明

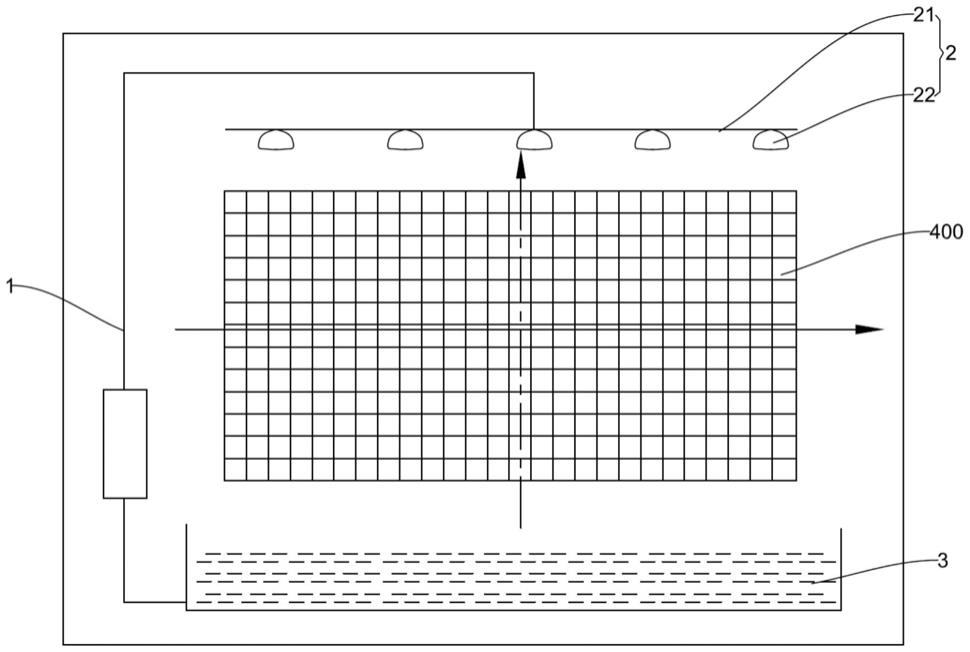

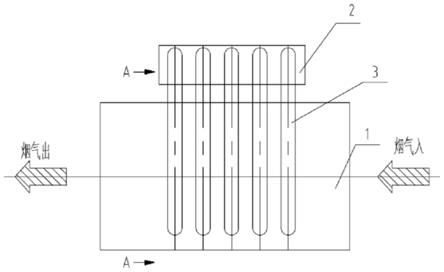

[0018]

图1为本发明中换热器本体的主视图;

[0019]

图2为本发明中换热器本体的a

‑

a图;

[0020]

图3为本发明中换热管3示意图;

[0021]

其中,1为烟道、2为水室、3为换热管、3

‑

1为吸热段、3

‑

2为绝热段、3

‑

3为放热段、3

‑

4为鳞片。

具体实施方式

[0022]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0023]

在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

[0024]

参考图1、图2及图3,本发明所述的带扩展受热面的重力型热管包括烟道1及换热器本体,所述换热器本体包括水室2及若干热管本体3,其中,热管本体3分为吸热段3

‑

1、绝热段3

‑

2及放热段3

‑

3,其中,吸热段3

‑

1位于烟道1内,放热段3

‑

3位于水室2内,吸热段3

‑

1与放热段3

‑

3之间通过绝热段3

‑

2相连接,绝热段3

‑

2位于烟道1与水室2之间,各热管本体3垂直布置,吸热段3

‑

1的下端与烟道1的底部之间的距离为200mm,作为疏灰通道,放置积灰。

[0025]

烟道1的顶部与绝热段3

‑

2下端的外壁之间相焊接,水室2的底部与绝热段3

‑

2上端的外壁之间相焊接。

[0026]

绝热段3

‑

2的外表面上设置有保温材料层。

[0027]

吸热段3

‑

1及放热段3

‑

3的外表面均设置有若干鳞片3

‑

4。

[0028]

吸热段3

‑

1上各鳞片3

‑

4的间隙与放热段3

‑

3上各鳞片3

‑

4的间隙相同或者不同。

[0029]

各鳞片3

‑

4顺列布置或者错列布置。

[0030]

鳞片3

‑

4的厚度为0.3

‑

0.6mm,鳞片3

‑

4与热管本体3轴线的夹角为30

‑

60

°

,各鳞片3

‑

4倾斜向下分布。鳞片3

‑

4的宽度为2

‑

4mm,长度为4

‑

8mm,相邻鳞片3

‑

4的间距为2

‑

6mm。

[0031]

鳞片3

‑

4为矩形、三角形或半圆形,由鳞片3

‑

4的根部到端部,鳞片3

‑

4的厚度逐渐减小。

[0032]

鳞片3

‑

4的数量的确定方法为:根据热力计算选定鳞片3

‑

4的数量,再计算热管本体的携带极限,当超过热管本体3的携带极限,则减少鳞片3

‑

4的数量,或者缩短热管本体3的长度,增加热管本体3的根数。

[0033]

本发明的具体工作过程为:

[0034]

烟气在烟道1内流通,热管本体3内的工质在吸热段3

‑

1吸收热量变成气态,沿着热管本体3的内壁经绝热段3

‑

2上升至放热段3

‑

3,在放热段3

‑

3中与冷水换热后,气态工质冷凝变成液态,再沿着热管本体3内壁向下流至吸热段3

‑

1,形成吸热放热循环。通过鳞片3

‑

4使得吸热段3

‑

1的换热面积增加2

‑

3倍,换热能力提高2

‑

4倍。鳞片3

‑

4的宽度、间距和长度设置成不易积灰的结构,且鳞片3

‑

4在烟气中会轻微抖动,具有自清灰功能。

[0035]

最后需要说明的是,本发明能够大大提高热管本体3的换热效率,减小热管换热器的体积,提高设备的安全性及经济性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。