1.本发明涉及材料加工技术领域,特别涉及一种用于粉体材料制备的节能回转炉。

背景技术:

2.回转窑是专用于对粉体材料进行处理的设备,采用滚筒式回转窑结构,通过加热回转运动的耐热钢炉管,对炉管内的物料进行均匀加热。

3.传统的回转窑主要由炉体、炉管传动装置、给料装置及电气控制部分等组成。设备配置完善的自动化系统,通过plc可编程控制器、触摸屏、组态界面,实现整个设备的自动运行控制、运行状态监控、运行状态模拟显示、运行故障报警指示等自动化运行功能。

4.但现有的回转窑内每个炉膛只布置一个单炉管,单管炉降温的散热面积和蓄热体太大,导致一部分热量用于加热蓄热体,一部分热量散失浪费。

技术实现要素:

5.本发明提供一种用于粉体材料制备的节能回转炉,能够通过在炉膛内设置两个方向相反的炉管降低热量损耗。

6.本发明提供了一种用于粉体材料制备的节能回转炉,包括:

7.炉体,内部具有加热腔,炉体两侧内壁及底壁分别具有加热元件;

8.第一炉管,固定于加热腔内;

9.第二炉管,固定于加热腔内,第二炉管与第一炉管平行,第二炉管的进料端与第一炉管的出料端同向设置,第二炉管与第一炉管之间有间隙。

10.可选的,第二炉管与第一炉管的旋转方向相反,第二炉管及第一炉管均朝向远离炉体中心线的方向旋转

11.可选的,第一炉管及第二炉管的降温段的外围各连接有搅拌风机,搅拌风机固定于炉体内,第一炉管的降温段和第二炉管的升温段之间以及第一炉管的升温段和第二炉管的降温段之间分别连通有风路管道。

12.可选的,第一炉管及第二炉管的降温段及升温段均喷涂有石墨烯涂料或碳纳米管涂料。

13.可选的,第一炉管及第二炉管均水平设置或倾斜设置。

14.可选的,炉体的内壁设置有保温墙。

15.可选的,第一炉管及第二炉管的进料端各通过一进料螺旋连接一料仓。

16.可选的,第一炉管的及第二炉管的进料端各连接一排气口,排气口连接有回料装置。

17.可选的,第一炉管及第二炉管均连接一驱动机构,以使第一炉管及第二炉管绕各自的中轴线转动。

18.可选的,第一炉管及第二炉管外各套设有一降温罩。

19.与现有技术相比,本发明的有益效果在于:本发明通过在炉体内设置两个平行的

第一炉管和第二炉管,并使第一炉管出料端和第二炉管的进料端同向设置,这就使第一炉管的降温段和第二炉管的升温段正对且共用一个腔室以及第一炉管的升温段和第二炉管的降温段正对且共用一个腔室,这样第一炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第二炉管的升温段,第二炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第一炉管,起到了降温段热量的回收利用,避免了热量浪费,降低了升温段加热所需的能量消耗,从而实现节能目的,原有一个炉膛排布一个炉管,四周保温墙为蓄热体和散热体,现在一个炉膛排布了两个前后端逆向的炉管,两个炉管恒高温区共用外面的炉体及保温墙体,加热腔共用一个,两个炉管中间无隔墙,减少了蓄热体和散热面积,同时双管炉相比同等的两个单管炉,散热面积和蓄热体均减小,从而节约了能源,可比常规单管回转窑节约能源10

‑

12%。

附图说明

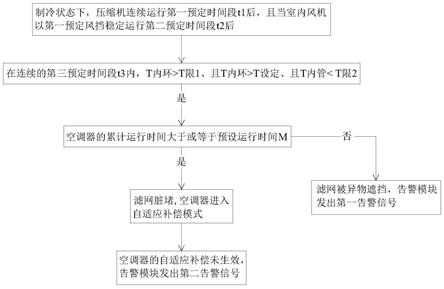

20.图1为本发明实施例提供的一种双管回转窑的结构示意图;

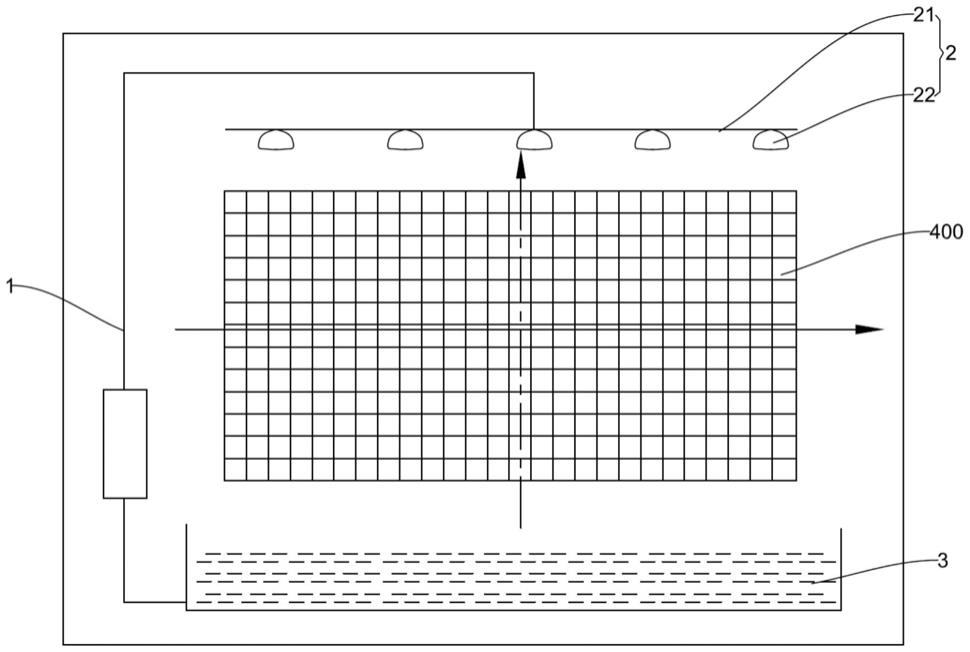

21.图2为本发明实施例提供的第一炉管和第二炉管的结构示意图。

22.附图标记说明:

[0023]1‑

炉体,2

‑

加热腔,3

‑

加热元件,4

‑

第一炉管,5

‑

第二炉管,6

‑

保温墙,7

‑

料仓,8

‑

驱动机构,9

‑

降温罩,10

‑

出料端,11

‑

排气口,12

‑

进料端,13

‑

降温段,14

‑

搅拌风机,15

‑

升温段,16

‑

风路管道。

具体实施方式

[0024]

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

[0025]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明的技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0026]

回转窑是专用于对粉体材料进行处理的设备,采用滚筒式回转窑结构,通过加热回转运动的耐热钢炉管,对炉管内的物料进行均匀加热。

[0027]

传统的回转窑主要由炉体、炉管传动装置、给料装置及电气控制部分等组成。设备配置完善的自动化系统,通过plc可编程控制器、触摸屏、组态界面,实现整个设备的自动运行控制、运行状态监控、运行状态模拟显示、运行故障报警指示等自动化运行功能。

[0028]

但现有的回转窑内每个炉膛只布置一个单炉管,单管炉降温的散热面积和蓄热体太大,导致一部分热量用于加热蓄热体,一部分热量散失浪费。

[0029]

基于以上技术问题,本发明提出一种用于粉体材料制备的节能回转炉,能够通过在炉膛内设置两个方向相反的炉管降低热量损耗,具体结合附图进行说明,图1为本发明实施例提供的一种用于粉体材料制备的节能回转炉的结构示意图,图2为本发明实施例提供的第一炉管和第二炉管的结构示意图。

[0030]

如图1

‑

2所示,本发明实施例提供的一种用于粉体材料制备的节能回转炉,包括:

炉体1、第一炉管4和第二炉管5,炉体1内部具有加热腔2,炉体1两侧内壁及底壁分别具有加热元件3,加热元件3可以为电加热(电阻丝、硅碳棒等)及燃料加热均可,加热元件3及温区对称排布,第一炉管4固定于加热腔2内,第二炉管5固定于加热腔2内,第二炉管5与第一炉管4平行,第二炉管5的进料端12与第一炉管4的出料端10同向设置,第二炉管5与第一炉管4之间有间隙。

[0031]

本发明通过在炉体内设置两个平行的第一炉管和第二炉管,并使第一炉管出料端和第二炉管的进料端同向设置,这就使第一炉管的降温段和第二炉管的升温段正对且共用一个腔室以及第一炉管的升温段和第二炉管的降温段正对且共用一个腔室,这样第一炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第二炉管的升温段,第二炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第一炉管,起到了降温段热量的回收利用,避免了热量浪费,降低了升温段加热所需的能量消耗,从而实现节能目的,原有一个炉膛排布一个炉管,四周保温墙为蓄热体和散热体,现在一个炉膛排布了两个前后端逆向的炉管,两个炉管恒高温区共用外面的炉体及保温墙体,加热腔共用一个,两个炉管中间无隔墙,减少了蓄热体和散热面积,同时双管炉相比同等的两个单管炉,散热面积和蓄热体均减小,从而节约了能源,可比常规单管回转窑节约能源10

‑

12%。

[0032]

可选的,第二炉管5与第一炉管4的旋转方向相反,第二炉管5及第一炉管4均朝向远离炉体1中心线的方向旋转,从炉头看,第一炉管4(左边炉管)逆时针旋转、第二炉管5(右边炉管)顺时针旋转,炉衬内表面喷涂有无机复合反射涂料,降低炉表温度。

[0033]

由于第一炉管和第二炉管转向相反且都向远离炉体中心线方向旋转,则会使管内的物料居中靠近,热辐射距离短,传热效果好。

[0034]

可选的,第一炉管4及第二炉管5的降温段13的外围各连接有搅拌风机14,搅拌风机14固定于炉体1内,第一炉管4的降温段13和第二炉管5的升温段15之间以及第一炉管4的升温段15和第二炉管5的降温段13之间分别连通有风路管道16,在本实施例中,第一炉管4及第二炉管5的降温段13的外围各连接两个搅拌风机14。

[0035]

通过搅拌风机14进一步带动气体流动,使热量快速通过风路管道16从降温段传递到升温段,减少了传热时间,进而进一步减少热量散失,进一步达到节能效果。

[0036]

可选的,第一炉管4及第二炉管5的降温段13及升温段15均喷涂有石墨烯涂料或碳纳米管涂料,石墨烯涂料或碳纳米管涂料能够提高第一炉管4及第二炉管5的黑度,增强降温管的辐射发射率,进一步增强热量的传递,提高换热效果。

[0037]

可选的,第一炉管4及第二炉管5均水平设置或倾斜设置,炉管水平放置时可通过回转炉管内炒料板倾斜角度不同实现给料速度调节,倾斜放置可以使物料在炉管内转动时呈螺旋线式前进,降低了炉管内抄料板的加工工艺要求。

[0038]

可选的,炉体1的内壁设置有保温墙6,在本实施例中保温墙6的材料选用气凝胶或纳米陶瓷纤维保温。

[0039]

可选的,第一炉管4及第二炉管5的进料端12各通过一进料螺旋连接一料仓7。

[0040]

可选的,第一炉管4的及第二炉管5的进料端12各连接一排气口11,排气口11连接有回料装置。

[0041]

可选的,第一炉管4及第二炉管5均连接一驱动机构8,以使第一炉管4及第二炉管5绕各自的中轴线转动。

[0042]

可选的,第一炉管4及第二炉管5外各套设有一降温罩9。

[0043]

可选的,第一炉管4及第二炉管5的出料端10各连接一给风系统,将进料螺旋、驱动机构8、降温罩9、给风系统和排气口11分别独立设置可以保证第一炉管4和第二炉管5相互不干涉独立运行。

[0044]

本发明通过在炉体内设置两个平行的第一炉管和第二炉管,并使第一炉管出料端和第二炉管的进料端同向设置,这就使第一炉管的降温段和第二炉管的升温段正对且共用一个腔室以及第一炉管的升温段和第二炉管的降温段正对且共用一个腔室,这样第一炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第二炉管的升温段,第二炉管降温段散发的热量可以通过辐射、气体对流等方式传递到第一炉管,起到了降温段热量的回收利用,避免了热量浪费,降低了升温段加热所需的能量消耗,从而实现节能目的,此外由于第一炉管和第二炉管转向相反且都向远离炉体中心线方向旋转,则会使管内的物料居中靠近,热辐射距离短,传热效果好,原有一个炉膛排布一个炉管,四周保温墙为蓄热体和散热体,现在一个炉膛排布了两个前后端逆向的炉管,两个炉管恒高温区共用外面的炉体及保温墙体,加热腔共用一个,两个炉管中间无隔墙,减少了蓄热体和散热面积,同时双管炉相比同等的两个单管炉,散热面积和蓄热体均减小,从而节约了能源,可比常规单管回转窑节约能源10

‑

12%。

[0045]

以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。