1.本发明涉及汽轮发电机定子机座装配焊接过程平吊及翻身操作所需吊攀夹具工装设计、制造及使用技术领域,尤其涉及一种汽轮发电机机座用焊接结构吊攀及制造方法。

背景技术:

2.汽轮发电机定子机座属重大部件,一般重量均在百吨以上,其起吊及翻转过程的安全性尤为重要,因此传统的吊攀选用抗拉强度在800mpa以上的整体锻件,加工出法兰段,使用时与汽轮发电机定子机座吊攀座把合,二者间通过止口压紧配合并传递力矩,从而实现汽轮发电机定子机座的平吊及翻转操作。

3.该方法的缺点是:

4.1)吊攀柱与法兰为一体结构,整体锻件的径向尺寸必须大于吊攀座螺栓孔节圆尺寸,这就会造成锻件的规格很大,订货采购成本高周期长。

5.2)即便吊攀柱与吊攀座法兰采用分体结构,缩减吊攀柱直径尺寸,也很难找到直径尺寸及力学性能符合要求的大规格圆钢材料替代锻件。

6.3)此种强度级别的锻钢可焊性较差,从起吊安全的角度考虑,不可采用吊攀柱与法兰组焊的结构,因此整体锻件结构的吊攀后序车削金属量大,不仅会长时间占用加工设备,而且材料浪费情况较严重。

7.从上面几点可以看出,虽然整锻结构的吊攀有较好的安全性,但其较高的制造成本及较长的订货采购周期制约了此种结构吊攀的应用,因此有必要研发出一种成本低廉、生产周期短、技术可靠性高的汽轮发电机定子机座平吊及翻转用吊攀制造工艺。

技术实现要素:

8.有鉴于此,本发明通过采用一种汽轮发电机机座用焊接结构吊攀及制造方法,取代现有整锻结构的吊攀及其制造方法,在保障技术方案可靠性的前提下,降低吊攀工具制造成本及周期。本发明的目的是通过以下技术方案实现的:吊攀由吊攀柱、吊攀座法兰、挡板及螺钉构成,吊攀柱与吊攀座之间止口传递力矩,吊攀座法兰压紧吊攀柱并与吊攀座把合固定连接,吊攀柱与挡板使用螺钉把合固定,吊攀柱组件采用大厚钢板下料,两件吊攀柱组件沿分瓣面组焊而成一件吊攀柱。

9.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱的最大外径尺寸e小于吊攀座法兰螺栓孔节圆径向尺寸。

10.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱组件选用抗拉强度600mpa及以上级别的带有z向抗撕裂性能的大厚钢板组焊而成,加工前直径尺寸h径向留有加工余量10mm。

11.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱的分瓣面垂直于吊攀柱工作剪切应力作用面。

12.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱与吊攀座间止口配合

间隙为0.2mm;吊攀柱与吊攀座法兰止口压紧配合间隙单边2mm。

13.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱与吊攀座法兰采用分体结构。

14.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱为分瓣组焊结构。

15.在上述一种汽轮发电机机座用焊接结构吊攀中,所述吊攀柱组件焊接坡口为双面窄间隙u型埋弧焊接坡口。

16.本发明还提供一种汽轮发电机机座用焊接结构吊攀制造方法,包括以下步骤:

17.步骤1:坡口制备,吊攀柱分瓣组焊采用的双面窄间隙u型焊接坡口底部圆弧半径尺寸为8mm~12mm,坡口角度为1

°

~1.5

°

,钝边值为6mm

±

0.5mm,单侧坡口深度为200mm以上;

18.步骤2:焊接方法,吊攀柱分瓣组焊采用窄间隙埋弧自动焊方法;

19.步骤3:焊接工艺,吊攀柱分瓣组焊焊缝采用不清根全熔透焊接工艺,正面首层焊道采用小电流规范施焊,焊接电流400a~500a;背面首层焊道焊接电流≥650a,除正面首层焊道及背面首层焊道外,其余各层焊道焊接电流控制在550a~600a;

20.步骤4:焊接顺序,吊攀柱组件双面窄间隙u型焊接坡口焊接顺序为首先焊接正面首层焊道、第二层焊道;正面坡口焊接两层焊道后焊接背面首层焊道、第二层焊道;背面坡口焊接两层焊道后正背面剩余焊道交替施焊直至焊满;

21.步骤5:探伤工艺,吊攀柱组焊后采用的无损探伤方法是焊后气割四处c100mm斜角而成独特的八边形截面形状,通过平面直探头与斜面斜探头相互配合覆盖焊缝全厚度,满足焊缝根部ut探伤可达性及缺陷检出率要求。

22.本发明与现有技术相比具有以下效果:

23.1)吊攀柱与吊攀座法兰采用分体结构,通过止口压紧配合传递力矩,从而降低吊攀柱最大外径尺寸,进而实现吊攀柱轴向分瓣高强钢板组焊结构替代整体锻件吊攀柱结构,与现有整锻结构吊攀相比,不仅材料采购成本降低,而且金属车削量小,也降低了吊攀工具的加工成本及周期。

24.2)吊攀柱轴向分瓣组焊采用窄间隙埋弧自动焊工艺方法,熔敷金属填充量小、焊接效率高、焊接变形及应力小、焊接质量高,通过采用双面窄间隙u型埋弧焊接坡口、不清根全熔透焊接工艺以及独特的无损探伤工艺,既减小了焊缝熔敷金属清根损耗量,也保证了焊接结构吊攀工具的焊接质量可靠性。

附图说明

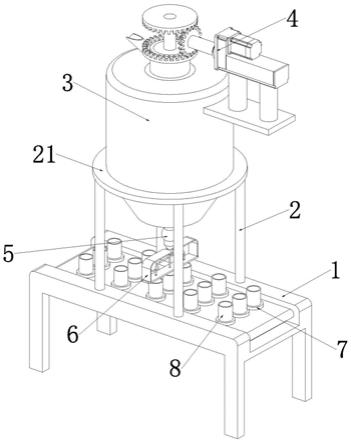

25.图1为整锻结构吊攀工具示意图。

26.图2为新型焊接结构吊攀工具示意图。

27.图3为新型焊接结构吊攀柱p向投影示意图。

28.图4为吊攀柱双面窄间隙u型坡口焊接顺序示意图。

29.附图中部件标号说明:

[0030]1‑

法兰一体式吊攀柱;2

‑

吊攀座;3

‑

吊攀柱;4

‑

吊攀座法兰;5

‑

吊攀柱组件;6

‑

吊攀柱分瓣组焊焊缝;7

‑

斜角;8

‑

止口压紧配合间隙;9

‑

吊攀柱与吊攀座间止口配合间隙;10

‑

分瓣面;11

‑

双面窄间隙u型埋弧焊接坡口;12

‑

大厚钢板;13

‑

挡板;14

‑

螺钉。

[0031]

a

‑

坡口钝边;b

‑

坡口深度;c

‑

坡口角度;d

‑

坡口底部圆弧半径尺寸;e

‑

吊攀柱的最大外径尺寸;h

‑

加工前直径尺寸。

具体实施方式

[0032]

下面结合附图对本技术作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本技术的保护范围。

[0033]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明的简化描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0034]

如图1、图2、图3及图4所示,吊攀由吊攀柱3、吊攀座法兰4、挡板13及螺钉14构成,吊攀柱3与吊攀座2之间止口传递力矩,吊攀柱3与吊攀座法兰4采用分体结构,吊攀座法兰4压紧吊攀柱3并与吊攀座2把合固定连接,吊攀柱3与挡板13使用螺钉14把合固定,吊攀柱3为分瓣组焊结构,吊攀柱组件5采用大厚钢板12下料,吊攀柱组件5焊接坡口为双面窄间隙u型埋弧焊接坡口11,两件吊攀柱组件5沿分瓣面组焊而成一件吊攀柱3,通过匹配特定的坡口钝边a、坡口底部圆弧半径尺寸d、正背面首层焊接工艺参数及焊接顺序实现焊缝不清根全熔透,吊攀柱3组焊后按工装设计图纸进行后序加工及使用。

[0035]

吊攀柱3的最大外径尺寸e小于吊攀座法兰4螺栓孔节圆径向尺寸。

[0036]

吊攀柱组件5选用抗拉强度600mpa及以上级别的带有z向抗撕裂性能的大厚钢板12组焊而成,加工前直径尺寸h径向留有加工余量10mm。

[0037]

吊攀柱3的分瓣面10垂直于吊攀柱3工作剪切应力作用面。

[0038]

吊攀柱3与吊攀座2间止口配合间隙9为0.2mm;吊攀柱3与吊攀座法兰4止口压紧配合间隙8单边2mm。

[0039]

坡口制备如图3所示,吊攀柱3分瓣组焊采用的双面窄间隙u型焊接坡口11底部圆弧半径尺寸d为8mm~12mm,坡口角度c为1

°

~1.5

°

,钝边值a为6mm

±

0.5mm,单侧坡口深度b为200mm以上;焊接方法,吊攀柱3分瓣组焊采用窄间隙埋弧自动焊方法。

[0040]

焊接工艺如图3、图4所示,吊攀柱分瓣组焊焊缝6采用不清根全熔透焊接工艺,正面首层焊道ⅰ采用小电流规范施焊,焊接电流400a~500a;背面首层焊道ⅲ焊接电流≥650a,除正面首层焊道ⅰ及背面首层焊道ⅲ外,其余各层焊道焊接电流控制在550a~600a;焊接顺序,吊攀柱组件5双面窄间隙u型焊接坡口11焊接顺序为首先焊接正面首层焊道ⅰ、第二层焊道ⅱ;正面坡口焊接两层焊道后焊接背面首层焊道ⅲ、第二层焊道ⅳ;背面坡口焊接两层焊道后正背面剩余焊道按照

ⅴ

、

ⅵ

、

ⅶ

、

ⅷ

的焊接顺序交替施焊直至焊满;探伤工艺,吊攀柱3组焊后采用的无损探伤方法是焊后气割四处c100mm斜角7而成独特的八边形截面形状,通过平面直探头与斜面斜探头相互配合覆盖焊缝6全厚度,满足焊缝6根部ut探伤可达性及缺陷检出率要求。

[0041]

吊攀柱3分瓣组焊采用窄间隙埋弧自动焊方法,有效降低焊缝熔敷金属填充量及焊接变形,窄间隙埋弧自动焊使用esab埋弧焊小车或者埋弧焊操作架自动焊接设备,配备焊接深度≥300mm的专用窄间隙焊枪,焊缝两端设引弧、收弧板,坡口根部至一半坡口深度范围内采用单层单道焊,一半坡口深度至盖面焊范围内采用单层双道焊,保证焊道与侧壁

间熔合效果良好。

[0042]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。