1.本发明涉及涡轮增压器密封技术领域,尤其是一种涡轮增压器轴承转子密封结构。

背景技术:

2.涡轮增压器的润滑油密封系统分为压气机端密封和涡轮端密封,传统的密封方式为迷宫式密封或活塞环式密封。近年来随着内燃机及其涡轮增压器在重量、体积、加速跟随性等方面要求日益严苛,传统的密封方式无法满足有限空间、高温、零转速、高油压的密封要求,已经严重制约了增压器及内燃机的运用可靠性。

技术实现要素:

3.本发明提出了一种涡轮增压器轴承转子密封结构,解决了现有的涡轮增压器的密封无法满足有限空间、高温、零转速、高油压的密封要求。

4.本发明采用的技术手段如下:

5.一种涡轮增压器轴承转子密封结构,包括主轴涡轮、压气机叶轮、轴承组件以及轴承壳体,所述主轴涡轮与所述压气机叶轮连接并通过所述轴承组件安装在所述轴承壳体上,所述轴承组件置于所述轴承壳体的轴承组件安装腔内,所述主轴涡轮和所述压气机叶轮分别位于所述轴承壳体的两侧,所述主轴涡轮包括涡轮轮盘和与所述涡轮轮盘连接的涡轮主轴,所述压气机叶轮包括叶轮轮盘和设置在所述叶轮轮盘背面上的主轴连接套,所述压气机叶轮与所述主轴涡轮通过所述主轴连接套与所述涡轮主轴进行连接;

6.所述轴承组件安装腔位于压气机叶轮的一端设有压气机端密封圈,所述压气机端密封圈包括用于与所述轴承壳体连接的固定部、套在所述主轴连接套上的密封部以及用于连接固定部和密封部的连接部,所述密封部与所述主轴连接套之间设有第一密封结构,所述第一密封结构包括设置在主轴连接套的外壁上的反螺纹密封结构和设置在密封部的内壁面上的迷宫式密封齿,所述反螺纹密封结构位于所述迷宫式密封齿远离叶轮轮盘的一侧,所述涡轮主轴上靠近压气机叶轮的一端设有压气机端甩油盘,所述压气机端甩油盘与所述主轴连接套的端部抵接;

7.所述轴承组件安装腔位于主轴涡轮的一端设有涡轮端密封圈、涡轮端油封套以及活塞环,所述涡轮端密封圈固定在所述轴承壳体上,所述涡轮端油封套固定在所述涡轮主轴上,所述涡轮端密封圈与涡轮端油封套之间设有所述活塞环,所述涡轮主轴上靠近主轴涡轮的一端设有涡轮端甩油盘,所述涡轮端甩油盘位于所述轴承组件安装腔内且所述涡轮端甩油盘与涡轮端油封套的端面抵接。

8.进一步地,所述反螺纹密封结构为在主轴连接套远离叶轮轮盘一端的外壁上加工的螺纹结构,所述螺纹结构的旋向与压气机叶轮的旋转方向相反。

9.进一步地,所述螺纹结构为多头螺纹。

10.进一步地,所述涡轮端密封圈的内径壁为由轴承组件安装腔向涡轮轮盘方向内径

逐渐增大的阶梯面,所述涡轮端油封套的外径壁为与所述涡轮端密封圈的内径壁配合的阶梯面,涡轮端油封套的外径壁上设有多个活塞环容纳槽,所述活塞环安装在所述活塞环容纳槽内。

11.进一步地,所述涡轮端甩油盘的外径大于涡轮端油封套的外径。

12.进一步地,所述涡轮端密封圈朝向涡轮端甩油盘的一侧面上设有环形的第一集油槽。

13.进一步地,涡轮端甩油盘的侧边沿上设有第二集油槽。

14.进一步地,压气机端甩油盘的外径大于主轴连接套的外径。

15.进一步地,所述轴承组件包括轴承套、涡端径向轴承、涡端轴承座、止推轴承体以及压端径向轴承;

16.所述轴承套套在所述涡轮主轴上且一端与涡轮端甩油盘抵接,另一端与压气机端甩油盘抵接,所述轴承套靠近主轴涡轮的一端通过所述涡端径向轴承和所述涡端轴承座安装在所述轴承组件安装腔内,所述轴承套靠近压气机叶轮的一端通过所述压端径向轴承和所述止推轴承体安装在所述轴承组件安装腔内。

17.进一步地,所述止推轴承体和涡端轴承座上设有润滑油进油油路。

18.与现有技术比较,本发明公开的涡轮增压器轴承转子密封结构具有以下有益效果:由于涡轮增压器的压气机端设有压气机端密封圈,压气机端密封圈和压气机叶轮之间设有反螺纹密封结构和迷宫式密封结构,主轴涡轮的一端设有涡轮端密封圈、涡轮端油封套以及活塞环,在不增加柴油机其他零部件、不破坏增压器整体结构、不影响增压器整机性能和可靠性的前提下,能够满足涡轮增压器在有限空间、高温、零转速、高油压的滑油密封要求,适用于各种大小尺寸的轴流、径流增压器,无需外界提供帮助,方便实施。

附图说明

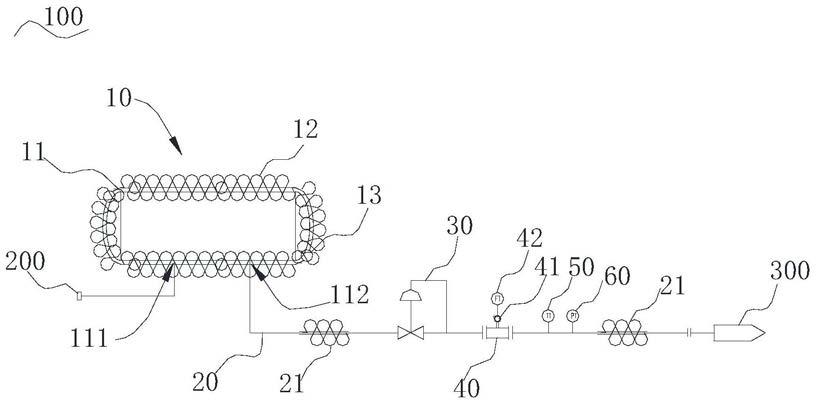

19.图1为本发明公开的涡轮增压器轴承转子密封结构的结构体;

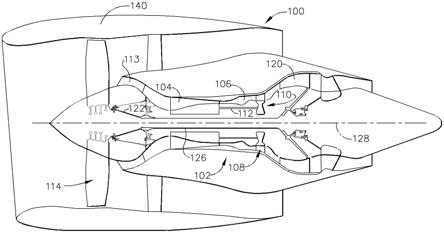

20.图2为主轴涡轮与压气机叶轮连接的结构图;

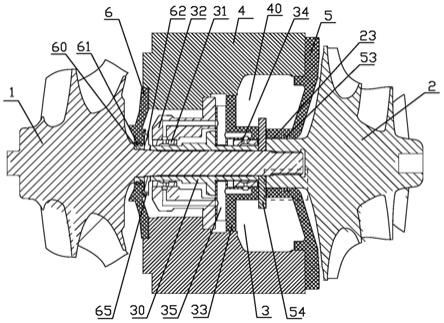

21.图3为压气机端密封圈的结构图;

22.图4为涡轮端密封圈与涡轮端油封套连接的结构图;

23.图5为图1中虚线框处放大图。

24.图中:1、主轴涡轮,10、涡轮轮盘,11、涡轮主轴,2、压气机叶轮,20、叶轮轮盘,21、主轴连接套,22、螺纹结构,3、轴承组件,30、轴承套,31、涡端径向轴承,32、涡端轴承座,33、止推轴承体,34、压端径向轴承,35、润滑油进油油路,4、轴承壳体,40、轴承组件安装腔,5、压气机端密封圈,50、固定部,51、连接部,52、密封部,53、迷宫式密封齿,54、压气机端甩油盘,6、涡轮端密封圈,60、涡轮端油封套,61、活塞环,62、涡轮端甩油盘,63、活塞环容纳槽,64、第一集油槽,65、第二集油槽。

具体实施方式

25.如图1所示为本发明公开的涡轮增压器轴承转子密封结构,包括主轴涡轮1、压气机叶轮2、轴承组件3以及轴承壳体4,所述主轴涡轮1与所述压气机叶轮2连接并通过所述轴承组件3安装在所述轴承壳体4上,所述轴承组件3置于所述轴承壳体4的轴承组件安装腔40

内,轴承组件安装腔40内注入润滑油以对轴承组件进行润滑,所述主轴涡轮1和所述压气机叶轮2分别位于所述轴承壳体4的两侧,所述主轴涡轮1包括涡轮轮盘10和与所述涡轮轮盘10连接的涡轮主轴11,所述压气机叶轮2包括叶轮轮盘20和设置在所述叶轮轮盘20背面上的主轴连接套21,所述压气机叶轮2与所述主轴涡轮1通过所述主轴连接套21与所述涡轮主轴11进行连接,具体地,涡轮主轴的端部设有外螺纹,主轴连接套内设有内螺纹,涡轮主轴与主轴连接套螺纹连接以实现主轴涡轮与压气机叶轮的连接。

26.所述轴承组件安装腔40位于压气机叶轮2的一端设有压气机端密封圈5,所述压气机端密封圈5包括用于与所述轴承壳体4连接的固定部50、套在所述主轴连接套21上的密封部52以及用于连接固定部50和密封部52的连接部51,所述密封部52与所述主轴连接套21之间设有第一密封结构,密封部52与所述主轴连接套21之间为径向间隙配合,因此,该配合处为压气机端油气封密封处,所述第一密封结构包括设置在主轴连接套21的外壁上的反螺纹密封结构和设置在密封部52的内壁面上的轴向迷宫式密封齿53,所述反螺纹密封结构位于所述迷宫式密封齿远离叶轮轮盘20的一侧,所述涡轮主轴11上靠近压气机叶轮2的一端设有压气机端甩油盘54,所述压气机端甩油盘与所述主轴连接套的端部抵接,压气机端甩油盘靠近压气机叶轮一侧为甩油面,另一面则与止推轴承体的辅助推力面配合,构成副止推结构;具体地,所述反螺纹密封结构为在主轴连接套21远离叶轮轮盘一端的外壁上加工的螺纹结构,所述螺纹结构的旋向与压气机叶轮的旋转方向相反,优选地,所述螺纹结构为多头螺纹,由于主轴连接套的外壁上加工有压气机叶轮的旋转方向相反的螺纹,使得涡轮增压器转动时,主轴连接套上的反螺纹结构起到向轴承组件安装腔反向泵压的作用(反螺纹类似绞龙输送机中绞龙的作用),可以防止润滑油进入主轴连接套与密封部之间的间隙中,以起到增压器高速运动时的密封。在本实施例中,反螺纹为6头反螺纹,螺纹槽深为1毫米,螺纹轴向整体长度应保证大于等于3扣,以便于提高密封效果。在反螺纹密封结构之后,密封部上布置有轴向迷宫式密封齿53结构,优选地,迷宫式密封齿宽度及间距大于1毫米,槽深大于2毫米,齿数大于等于3,在涡轮增压器零转速或低转速时,反螺纹结构作用受限时,迷宫密封齿结构可很好地起到封油封气作用,同时也可以利用外风源引气增强密封作用。进一步地,由于涡轮主轴上靠近压气机叶轮的一端固定有压气机端甩油盘,压气机端甩油盘可以随涡轮增压器一起转动,将溢出的润滑油向轴承组件安装腔(回油腔)内喷溅并使油压快速下降,以减少流向密封部与所述主轴连接套之间的径向间隙的润滑油。

27.所述轴承组件安装腔40位于主轴涡轮1的一端设有涡轮端密封圈6、涡轮端油封套60以及活塞环61,所述涡轮端密封圈6固定在所述轴承壳体4上,所述涡轮端油封套60通过过盈配合固定在所述涡轮主轴11上,,所述涡轮端密封圈6与涡轮端油封套60之间设有所述活塞环61,所述涡轮主轴11上靠近主轴涡轮1的一端设有涡轮端甩油盘62,所述涡轮端甩油盘62位于所述轴承组件安装腔40内且所述涡轮端甩油盘62与涡轮端油封套60的端面抵接,涡轮端密封圈与涡轮端油封套之间为径向间隙配合,因此,该配合处为主轴涡轮端油气封密封处,具体地,在涡轮端油封套上设有活塞环容纳槽,活塞环的外径与涡轮端密封圈的内径卡固,且部分活塞环置于活塞环容纳槽内以实现涡轮端密封圈与涡轮端油封套之间密封,同时,在涡轮主轴上靠近主轴涡轮的一端设有涡轮端甩油盘,涡轮端甩油盘可以随涡轮增压器一起转动,将溢出的润滑油向轴承组件安装腔(回油腔)内喷溅并使油压快速下降,以减少流向涡轮端密封圈与涡轮端油封套之间的径向间隙的润滑油。

28.进一步地,所述涡轮端密封圈6的内径壁为由轴承组件安装腔向涡轮轮盘方向内径逐渐增大的阶梯面(图中为两级阶梯面),所述涡轮端油封套60的外径壁为与所述涡轮端密封圈的内径壁配合的阶梯面,涡轮端油封套的外径壁上设有多个活塞环容纳槽63,所述活塞环安装在所述活塞环容纳槽内,由于涡轮端密封圈的内径壁为由轴承组件安装腔向涡轮轮盘方向内径逐渐增大的阶梯面,且在每个阶梯面上设有活塞环,可以保证少量的润滑油绕过甩油盘进入涡轮端密封圈与涡轮端油封套之间的径向间隙时能被靠近轴承组件安装腔一侧的第一道活塞环有效的阻止在轴承组件安装腔内,同时,主轴涡轮一侧的高温高压燃气则被靠近涡轮叶盘一侧的第一道活塞环有效的阻止在轴承壳体外侧。优选地,活塞环为耐高温活塞环,以便于高温时仍能进行密封。

29.进一步地,所述涡轮端甩油盘62的外径大于涡轮端油封套60的外径,即由于涡轮端甩油盘径向高度远高于涡轮端密封圈与涡轮端油封套之间的径向间隙,所以可起到有效阻挡滑油的作用,进一步提高密封效果。

30.进一步地,所述涡轮端密封圈6朝向涡轮端甩油盘62的一侧面上设有环形的第一集油槽64,可以使得甩在涡轮端密封圈朝向轴承组件安装腔一端面上的润滑油被第一集油槽收集并流回至回油腔内,减少了沿涡轮端密封圈端面流向涡轮端密封圈与涡轮端油封套之间径向间隙的润滑油量。

31.进一步地,涡轮端甩油盘62的侧边沿上设有第二集油槽65,第二集油槽可以减少绕过甩油盘进入甩油盘与涡轮端密封圈之间间隙的润滑油量,同时,涡轮端甩油盘上加工第二集油槽,进一步减小了涡轮端甩油盘的重量,进而减小了甩油盘对增压器的影响。

32.进一步地,压气机端甩油盘54的外径大于主轴连接套21的外径,即由于压气机端甩油盘径向高度远高于密封部与所述主轴连接套之间的径向间隙,所以可起到有效阻挡滑油的作用,进一步提高密封效果。

33.进一步地,所述轴承组件3包括轴承套30、涡端径向轴承31、涡端轴承座32、止推轴承体33以及压端径向轴承34;

34.所述轴承套30套在所述涡轮主轴11上且一端与涡轮端甩油盘62抵接,另一端与压气机端甩油盘54抵接,所述轴承套30靠近主轴涡轮1的一端通过所述涡端径向轴承31和所述涡端轴承座安32装在所述轴承组件安装腔内,所述轴承套30靠近压气机叶轮2的一端通过所述压端径向轴承34和所述止推轴承体33安装在所述轴承组件安装腔内。

35.具体地,涡轮主轴由涡轮轮盘一端向叶轮轮盘一端依次设有涡轮端油封套60、涡轮端甩油盘62、轴承套30和压气机端甩油盘54,涡轮端油封套与涡轮主轴过盈配合,涡轮端甩油盘与涡轮主轴间隙配合,轴承套与涡轮主轴过盈配合,压气机端甩油盘与涡轮主轴间隙配合,涡轮端油封套、涡轮端甩油盘、轴承套和压气机端甩油盘采用轴向依次压紧(主轴连接套与涡轮主轴螺纹连接实现依次压紧)的方式进行轴向固定,轴承套同时与压端径向轴承与涡端径向轴承形成径向摩擦副配合,同时与止推轴承体形成轴向摩擦副配合,并与压气机端甩油盘及压气机叶轮形成轴向压紧结构,压端径向轴承位于止推轴承体内孔中,并与轴承套径向间隙配合。滑油通过轴承壳体和止推轴承体内的油路,进入到压端径向轴承内孔油楔面内,然后从压端径向轴承与轴承套的间隙处泄走。涡端径向轴承位于涡端轴承座内孔中,并与轴承套径向间隙配合。滑油通过轴承壳体和涡端轴承座内的油路,进入到涡端径向轴承内孔油楔面内,然后从涡端径向轴承与轴承套的间隙处泄走。

36.本发明的优点在于:通过优化布置增压器压气机端和涡轮端阻油、甩油等油封结构,以及优化布置润滑油油路和推力面供油位置,在不增加柴油机其他零部件、不破坏增压器整体结构、不影响增压器整机性能和可靠性的前提下,同时提升了涡轮增压器压气机端和涡轮端在有限空间、高温、零转速、高油压等极限工况下的润滑油密封能力,对相继增压、二级增压等复杂柴油机增压方式下的增压器润滑油密封效果改善尤为明显。本发明适用于各种大小尺寸的轴流、径流增压器,无需外界提供帮助,方便实施。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。