1.本发明涉及烧结技术领域,尤其涉及一种烧结固体燃料粒级控制系统及控制方法。

背景技术:

2.烧结矿是高炉生产中的主要含铁原料,它是将高炉返矿,烧结返矿,混匀矿,燃料及熔剂按照一定的比例组成混合料,配以适量水分,经混合制粒后在烧结机上烧结形成块状料的过程。影响烧结矿质量的因素很多,需要在烧结之前确定不同铁矿粉的适宜配比、燃料、熔剂的加入量,以满足高炉炉料结构的要求。

3.燃料的粒度对烧结过程影响较大,从烧结过程中碳燃烧的动力学和热力学分析可知:

4.1)当固体燃料的粒度过大时:燃烧速度变慢,燃烧带加宽,烧结料层透气性变差,垂直烧结速度和烧结机利用系数降低。在烧结布料过程中,大颗粒焦粉或煤粉会因偏析而在烧结料层下部集中,由于自动蓄热的作用使下层热量明显高于上层,从而出现过熔现象,进而导致烧结料层的透气性下降;

5.2)当固体燃料粒度过小时:碳燃烧速度过快,液相反应不完全,烧结矿强度和烧结成品率降低,烧结机利用系数降低。因而,在实际烧结生产过程中,应该确定适宜的固体燃料粒度范围。

6.由于市场资源和采购的原因,烧结用原料的种类不可避免常发生变化,其粒度也在发生波动;而传统的烧结燃料的控制一定程度上是稳定不波动的,即随着原料粒度的波动燃料粒度一般不做调整,或者仅根据烧结矿质量变化对燃料粒度进行被动调整,存在烧结燃料粒度与烧结原料粒度不匹配的问题。

7.经专利检索,已有一部分相关的技术方案公开,例如:

8.如中国发明专利cn106939373b,公开了开了一种烧结燃料粒度的控制方法,属于烧结技术领域。所述控制方法包括:控制烧结原料的平均粒径d为2.5

‑

6.5mm;根据所述烧结原料的平均粒径调节烧结燃料平均粒径,控制所述烧结燃料的平均粒径d为1.5

‑

3mm,同时,控制所述烧结燃料平均粒径与所述烧结原料平均粒径的比值范围为0.3≤d/d≤0.6。本发明根据烧结原料粒度对烧结燃料粒度进行调节,使烧结燃料粒度与烧结原料粒度合理匹配,燃料燃烧速度适中,烧结料层透气性好,液相反应完全,达到提高烧结矿质量和降低燃耗的技术效果。

9.中国发明专利申请,公开号:cn110142095a,公开了一种烧结燃料破碎的智能控制方法及装置,根据当前时刻对应的烧结燃料粒度组成,确定烧结燃料中每一粒度组成的比例;计算前后两次烧结燃料粒度组成比例的平均值,以烧结燃料的平均粒度组成比例作为判断依据,可提高数据的准确性,避免出现误差。再判断该平均粒度组成比例是否满足粒度约束条件,如果不满足,则根据智能控制规则调整燃料破碎机的上两辊间隙和下两辊间隙。本技术提供的智能控制方法及装置,可精准地调整燃料破碎机的上两辊间隙和下两辊间

隙,使破碎出的烧结燃料的粒度组成比例满足粒度约束条件。将此种烧结燃料应用在烧结工序中,不会使烧结料层出现上部燃料不足、下部燃料过剩的现象,还可提高产品的烧结质量。

10.中国发明专利cn106521145a公开了一种提高烧结燃料燃烧效率的方法及装置,方法包括:在配料室配备烧结所用的物料;对物料进行一次混合;对物料进行二次混合,二次混合后物料的配水量的质量百分比为6.0

‑

8.0%;将二次混合后的物料布设在烧结机上形成烧结料面;控制烧结机的点火温度为1000

‑

1200℃;其中,物料中的消石灰为粉末状;在配备物料时,将燃料总质量的40

‑

80%在配料室添加至物料中,将燃料总质量的20

‑

60%在二次混合的最后1min内加入至物料中。如此,利用消化器将白灰加工成粉末状的消石灰,在二次混合的制粒过程中,消石灰不会遇水膨胀,避免破坏在二次混合中加入的燃料的附着效果,进而避免燃料与其他颗粒分离,被抽风下移、带走;最终在保证了燃料的使用效果,提高了燃烧率。

11.上述公开文献均存在一定的不足之处,仅满足烧结过程的基本需求,未能充分考虑到烧结固体燃料的化学能的高效控制,故支撑烧结工艺过程的稳定顺行及降低烧结固体燃料消耗实际生产效果受限。

技术实现要素:

12.本发明所要解决的技术问题是实现一种烧结固体燃料粒级控制系统及控制方法,使得固体燃料的碳的化学能的利用程度始终处于较优的控制区间内,从而支撑烧结过程的顺行以及利于满足烧结工艺需求条件下固体燃料消耗水平的有效降低。

13.为了实现上述目的,本发明采用的技术方案为:一种烧结固体燃料粒级控制方法,包括以下步骤:

14.步骤1、获取烧结机风箱支管中的废气,获得废气中co和co2的浓度值;

15.步骤2、根据co和co2的浓度值计算出的固体燃料燃烧比;

16.步骤3、获取烧结机固体燃料配料给料位置的各粒级组成,获得烧结固体燃料的平均粒级;

17.步骤4、利用偏最小二乘法对固体燃料燃烧比、烧结固体燃料的平均粒级、烧结负压以及烧结固体燃料配比的历史数据进行分析获取多元回归公式;

18.步骤5、上述各参数每30分钟周期的平均数值为1个样本数据,形成历史基础样本数据集。并考虑各数据的时序对应关系,之后以烧结过程参数、较优的烧结固体燃料的燃烧比来判别烧结固体燃料的平均粒级控制调整的目标值;

19.步骤6、通过对固体燃料燃烧比进行调节,使烧结固体燃料的平均粒级趋近目标值,即根据烧结固体燃料的燃烧比的数值分布范围的情况,以烧结固体燃料的燃烧比为目标获取烧结固体燃料的平均粒级的目标值并进行不同等级的控制调整;

20.步骤7、通过对烧结固体燃料的平均粒级进行调节,使烧结固体燃料的平均粒级趋近目标值,即并以较优的烧结固体燃料的平均粒级的目标值来调整烧结固体燃料破碎工艺参数,使得烧结固体燃料线粒级检测值趋近控制目标值,实现烧结固体燃料粒级的控制调整。

21.所述步骤1中,采用在位式激光过程气体分析系统对烧结机所属的指定风箱支管

的废气进行分析,所述步骤3中,采用在烧结固体燃料配料给料位置处设置在线粒级检测装置,对烧结固体燃料的平均粒级进行分析。

22.所述步骤1中,废气采样点设有多个点,每个采样点的co和co2的浓度值作均值处理,再将均值按照【co/(co co2)】计算出烧结固体燃料的燃烧比r

b

。

23.当满足以下任一条件,剔除当前计算的烧结固体燃料燃烧比数值;1)烧结停机或烧结过程终点位置异常提前时;2)烧结终点的上升点位置会提前至废气采样点位置之前。

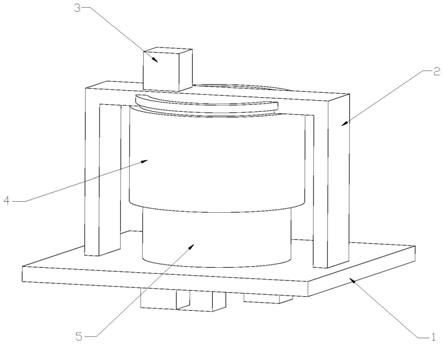

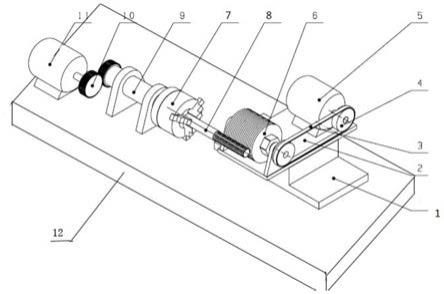

24.计算烧结配料给料开始至第一个废气采样点处的时差,以该时差作为步骤1至步骤7循环执行的间隔时间。

25.所述步骤4中,获取间隔时间内固体燃料的燃烧比r

b

、烧结固体燃料的平均粒级m

r

、烧结负压p以及烧结固体燃料配比p

r

的数据,并计算一组平均数值,将每一组平均数值作为一个样本数据形成历史基础样本数据集。

26.所述步骤4中,多元回归分析公式:

27.r

b

=α*p

r

β*p γ*m

r

c

28.其中r

b

为固体燃料的燃烧比,p

r

为烧结固体燃料的配比,p为烧结过程的负压,m

r

为烧结固体燃料的平均粒级,α、β、γ均为回归系数,c为常数项;

29.历史基础样本数据集中的r

b

和m

r

计算均值以及对应的数据区间范围值|r

b

|和|m

r

|。

30.所述步骤6中,烧结固体燃料配比pr根据烧结矿feo实际成份与对应的烧结矿feo控制基准值进行实时调整,使烧结固体燃料的平均粒级趋近目标值。

31.所述步骤7中,将当前rb与比较:

32.若成立,则烧结固体燃料平均粒级维持当前的粒级数值,对固体燃料破碎工艺参数不进行调整;

33.若成立,则获取当前烧结负压p以及烧结固体燃料配比p

r

数据,并将当前燃烧比r

b

值的70%对应数值带入到:

34.m

r

′

=(70%*r

b

‑

α*p

r

‑

c

‑

β*p)/γ,获得m

r

′

值;

35.对烧结固体燃料破碎工艺参数进行相应调整,使得烧结固体燃料配料给料位置处的在线粒级检测装置示值趋近于m

r

′

值。

36.本发明利用在位式激光过程气体分析系统对烧结过程废气成分中的co以及co2进行在线检测,从而获得燃烧比〔co/co co2〕来衡量烧结过程中固体燃料碳的化学能的利用程度。同时对烧结固体燃料粒级进行在线检测,并利用偏最小二乘法获取固体燃料的燃烧比、烧结固体燃料的平均粒级、烧结负压以及烧结固体燃料配比的历史数据进行多元回归关系,并以上述过程参数和较优的烧结固体燃料燃烧比〔co/co co2〕来进行烧结固体燃料粒级的合理控制和调整。使得固体燃料的碳的化学能的利用程度始终处于较优的控制区间内,从而支撑烧结过程的顺行以及利于满足烧结工艺需求条件下固体燃料消耗水平的有效降低。

附图说明

37.下面对本发明说明书中每幅附图表达的内容作简要说明:

38.图1为烧结过程废气中co和co2的变化趋势;

39.图2为烧结废气燃烧比与固体燃料粒级的关系;

40.图3为烧结废气燃烧比与固体燃料粒级的关系;

41.图4为烧结废气燃烧比与烧结负压的关系。

具体实施方式

42.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

43.如图1所示,本发明采用在位式激光过程气体分析系统对烧结机所属的指定风箱支管的废气中的co以及co2进行在线数据检测。在位式激光过程气体分析系统的测量探头由发射单元和接收单元组成,具备了光谱分析、人机交互、正压控制、数据通讯等多项功能。发射单元由人机界面、激光器驱动模块、中央处理模块、半导体激光器和精密光学元件等器件组成,主要实现半导体激光发射、光谱数据处理和人机交互等功能,接收单元由光电传感器、信号处理模块、电源模块和精密光学元件等部分组成。接收单元的主要功能是接收传感信号,并将光谱吸收信号传输至发射单元进行处理。正压控制模块为激光过程气体分析系统有专门防爆设计,其发射和接收单元采用正压防爆设计,在箱体内部通入保护性气体(氮气)达到正压防爆的作用。发射单元和接受单元通过仪器法兰、焊接法兰以及锁箍与被检测过程气体管道进行连接。通上电源,开启根部阀,半导体激光器发射出的特定频率的激光通过发射单元穿过气体通道,接收单元中的传感器接收衰减后的激光束,并将测量信号传送给中央分析模块,中央分析模块通过对测量信号进行分析处理,得到被测气体浓度,气体浓度信息通过液晶显示屏显示出来并通过标准接口输出。为了防止粉尘和被测环境中其它污染物在视窗上聚集,需用工业氮气等气体通过吹扫气入口进行连续吹扫,以便在光学视窗与工业气体间形成一段气幕保护。

44.上述在位式激光过程气体分析系统可直接安装在过程气体管道上或利用取样管在抽气泵将被检测气体引至在线在位式激光过程气体分析系统的内置过程气体检测管道中进行气体成分的在线检测。正常的烧结生产过程中烧结废气中co和co2的浓度变化规律如图1所示,即烧结头尾部风箱废气co和co2浓度低,烧结中部风箱废气co和co2浓度高。而烧结过程中通常用燃烧比〔co/(co co2)〕来衡量烧结过程中固体燃料碳的化学能的利用程度,燃烧比大则碳素利用差,气氛还原性较强,反之碳素利用好,氧化性气氛强。

45.将多个采样点取样所分析出的co和co2的浓度值作均值处理,在按〔co/(co co2)〕计算出烧结固体燃料的燃烧比r

b

:

46.r

b

=co/(co co2)

ꢀꢀ

式1

47.当烧结停机或烧结过程终点位置异常提前时,及烧结终点的上升点位置会提前至15#烧结风箱位置之前,此时通过判别程序的设置,剔除上述所计算的烧结固体燃料燃烧比数值;

48.在烧结固体燃料配料给料位置处设有在线粒级检测装置,可实时获取烧结固体燃料的各粒级组成,并由此获取烧结固体燃料的平均粒级mr;

49.根据烧结工艺原理,在烧结层厚以及烧结返矿配比稳定的情况下,烧结废气燃烧比的影响因素有烧结固体燃料粒级(见图2)、固体燃料配比(见图3)以及烧结过程负压(见图4)。上述固体燃料的燃烧比r

b

、烧结固体燃料的平均粒级m

r

、烧结负压p以及烧结固体燃料配比p

r

的数据采取30分钟的平均数值。

50.上述各参数每30分钟周期的平均数值为1个样本数据,形成历史基础样本数据集。

51.由于烧结配料给料开始至烧结5#烧结风箱支管位置处的时差约30min左右,考虑到烧结固体燃料粒级实时检测、实时配比值与烧结固体燃料的燃烧比r

b

、烧结负压p的时序对应关系。

52.烧结固体燃料配比pr根据烧结矿feo实际成份与对应的烧结矿feo控制基准值进行实时调整。

53.利用偏最小二乘法对上述的固体燃料的燃烧比r

b

、烧结固体燃料的平均粒级m

r

、烧结负压p以及烧结固体燃料配比p

r

的历史数据进行多元回归分析,可获得下述公式。

54.r

b

=α*p

r

β*p γ*m

r

c

ꢀꢀ

式2

55.式中:r

b

为固体燃料的燃烧比(%);p为烧结过程的负压(kpa);p

r

为烧结固体燃料的配比(%);m

r

为烧结固体燃料的平均粒级(mm);α、β、γ:均为回归系数;c为常数项。

56.对上述的烧结固体燃料的平均粒级m

r

以及烧结固体燃料的燃烧比r

b

的历史数据进行处理获取对应的均值以及对应的数据区间范围值|r

b

|、|m

r

|。

57.烧结固体燃料在正常的破碎工艺条件下,其对应的烧结固体燃料平均粒级范围为1.55mm

‑

2.75mm左右,其中固体燃料≤0.5mm的粒级占比为18%

‑

33%,0.5mm

‑

1mm的粒级占比为12%

‑

25%,1mm

‑

2mm的粒级占比为9%

‑

20%,2mm

‑

3mm的粒级占比为9%

‑

22%,3mm

‑

5mm的粒级占比为10%

‑

37%,5mm

‑

8mm的粒级占比为0%

‑

21%,≥8mm的粒级占比为0%

‑

7%。

58.由上述式2推导出

59.m

r

=(r

b

‑

α*p

r

‑

c

‑

β*p)/γ

ꢀꢀ

式3

60.将当前的30min周期的固体燃料的燃烧比r

b

与进行比较,若

[0061][0062]

成立时,烧结固体燃料平均粒级维持当前的粒级数值,对固体燃料破碎工艺参数不进行调整。

[0063]

若当前的30min周期的固体燃料的燃烧比r

b

与进行比较,且

[0064][0065]

成立时,将当前30min周期内的烧结负压p以及烧结固体燃料配比p

r

数据、以及当前的30min周期的固体燃料的燃烧比r

b

值的70%对应数值带入到上述式3中,可获得m

r

′

值,即

[0066]

m

r

′

=(70%*r

b

‑

α*p

r

‑

c

‑

β*p)/γ

ꢀꢀ

式6

[0067]

此时将烧结固体燃料平均粒级调整至m

r

′

值,则需对烧结固体燃料破碎工艺参数

进行相应调整,使得烧结固体燃料配料给料位置处的在线粒级检测装置示值趋近于m

r

′

值。

[0068]

利用程序计算对上述的步骤进行重复来进行烧结固体燃料的平均粒级的控制调整,使得固体燃料的碳的化学能的利用程度始终处于较优的控制区间内,从而支撑烧结过程的顺行以及利于满足烧结工艺需求条件下固体燃料消耗水平的有效降低。

[0069]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。