1.本发明属于圆盘剪控制技术领域,具体涉及一种圆盘剪刀盘间隙调整方法及装置。

背景技术:

2.圆盘剪是带钢宽度定尺的最重要的设备之一,圆盘剪包括四个刀轴以及固定设置在每个刀轴端部的圆形刀盘,在带钢的上方和下方各设置有两个刀轴,设置在带钢上方的两个刀盘分别设置在带钢端部,设置在带钢下方的两个刀盘也分别设置在带钢端部,每个刀轴远离刀盘的一端固定设置在轴承上。其中,位于带钢上方的两个圆形刀盘设置于位于带钢下方的两个圆形刀盘之间,这样位于带钢同一端的上下两个刀盘的剪刃之间的间隙控制为带钢厚度的10%,可以对运行中的带钢进行切边。

3.但是,在剪切过程中,经常出现刀盘间隙发生变化,从而导致带钢切边出现毛刺、剪不断和崩刀等技术问题。

技术实现要素:

4.为解决上述技术问题,本发明提供一种一种圆盘剪刀盘间隙调整方法及装置,以控制刀盘间隙,从而使得带钢具有良好的切边质量。

5.本发明的技术方案为:

6.一方面,本发明提供了一种圆盘剪刀盘间隙调整方法,所述方法包括,

7.获得带钢第一方向同一端的圆盘剪上刀轴和下刀轴的初始温度分别为t0和b0;

8.获得第n卷带钢生产结束时的所述上刀轴和所述下刀轴的温度分别为tn和bn;

9.根据所述t0和b0以及所述tn和bn,获得所述带钢第一方向同一端的上刀盘和下刀盘之间的刀盘间隙补偿量;

10.根据所述补偿量,调整所述上刀盘和所述下刀盘,以使所述上刀盘和所述下刀盘之间的间隙符合目标值。

11.进一步地,所述根据所述t0和b0以及所述tn和bn,获得所述带钢第一方向同一端的上刀盘和下刀盘之间的刀盘间隙补偿量,包括,

12.根据所述t0和b0以及所述tn和bn,获得所述上刀轴的第一长度变化量和所述下刀轴的第二长度变化量;

13.根据所述第一长度变化量以及所述第二长度变化量,获得所述带钢第一方向同一端的所述上刀盘和所述下刀盘之间的刀盘间隙补偿量。

14.进一步地,所述根据所述t0和b0以及所述tn和bn,获得所述上刀轴的第一长度变化量和所述下刀轴的第二长度变化量,包括,

15.将所述t0以及所述tn代入公式hn=(tn

‑

t0)

×

α

×

l1,获得所述上刀轴的第一长度变化量;

16.将所述b0以及所述bn代入公式bn=(bn

‑

b0)

×

α

×

l2,获得所述下刀轴的第二长度

变化量;

17.其中,α表示线膨胀系数,l1表示获得所述上刀轴初始温度时的所述上刀轴上固定上刀盘的位置至所述上刀轴上被固定的一端的长度,l2表示获得所述下刀轴初始温度时的所述下刀轴上固定下刀盘的位置至所述下刀轴上被固定的一端的长度。

18.进一步地,所述根据所述第一长度变化量以及所述第二长度变化量,包括,

19.用所述第一长度变化量减去所述第二长度变化量。

20.进一步地,所述目标值为所述第n 1卷带钢厚度的8

‑

12%。

21.进一步地,所述带钢厚度为0.5

‑

2.0mm。

22.进一步地,每个所述上刀轴和每个所述下刀轴的长度为400

‑

600mm。

23.第二方面,本发明还提供了一种圆盘剪刀盘间隙调整装置,用于实现上述的方法,所述装置包括,

24.第一获取模块,用于获得带钢第一方向同一端的圆盘剪上刀轴和下刀轴的初始温度分别为t0和b0;

25.第二获取模块,用于获得第n卷带钢生产结束时的所述上刀轴和所述下刀轴的温度分别为tn和bn;

26.第一计算模块,用于根据所述t0和b0以及所述tn和bn,获得所述带钢第一方向同一端的上刀盘和下刀盘之间的刀盘间隙补偿量;

27.控制模块,用于根据所述补偿量,调整所述上刀轴和下刀轴,以使所述上刀盘和所述下刀盘之间的间隙符合目标值。

28.进一步地,所述第一计算模块包括:

29.第二计算模块,用于根据所述t0和b0以及所述tn和bn,获得所述上刀轴的第一长度变化量和所述下刀轴的第二长度变化量;

30.第三计算模块,用于根据所述第一长度变化量以及所述第二长度变化量,获得所述带钢第一方向同一端的所述上刀盘和所述下刀盘之间的刀盘间隙补偿量。

31.进一步地,所述第二计算模块包括:

32.第四计算模块,用于将所述t0以及所述tn代入公式hn=(tn

‑

t0)

×

α

×

l1,获得所述上刀轴的第一长度变化量;

33.第五计算模块,用于将所述b0以及所述bn代入公式bn=(bn

‑

b0)

×

α

×

l2,获得所述下刀轴的第二长度变化量;

34.其中,α表示线膨胀系数,l1表示获得所述上刀轴初始温度时的所述上刀轴上固定上刀盘的位置至所述上刀轴上被固定的一端的长度,l2表示获得所述下刀轴初始温度时的所述下刀轴上固定下刀盘的位置至所述下刀轴上被固定的一端的长度。

35.本发明的有益效果至少包括:

36.本发明所提供的一种圆盘剪刀盘间隙调整方法和装置,针对位于带钢第一方向同一端的上刀盘和下刀盘之间的间隙在带钢生产过程中会产生大量的热量,并传递至各自对应的刀轴上,并且上刀轴和下刀轴的旋转也会产生热量,那么,上刀轴和下刀轴在上刀盘和下刀盘传递来的热量以及自身旋转所产生的热量的作用下就会出现热膨胀,上刀轴和下刀轴边长,这样固定设置在上刀轴上的上刀盘和下刀轴上的下刀盘就会偏离初始设置位置,通过检测上刀轴和下刀轴的初始温度以及裁剪第n卷时的温度,根据温度变化来获得当前

上刀轴和下刀轴的长度变化量,根据上刀轴和下刀轴的长度变化量可以获得对应的上刀盘和下刀盘的间隙补偿量,根据该补偿量,调整上刀轴和下刀轴,上刀盘和下刀盘之间的间隙就会发生变化,这样就会避免间隙变化导致带钢切边过程中出现毛刺、剪不断问题,以及上刀盘和下刀盘易出现崩刀的现象。

附图说明

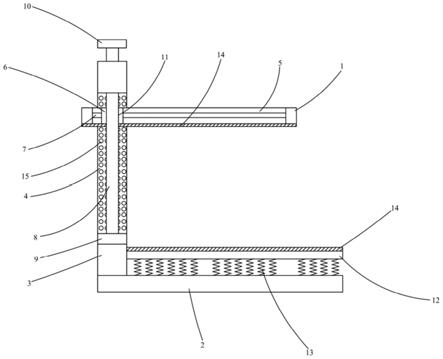

37.图1为本实施例的一种圆盘剪刀盘间隙调整方法工艺图;

38.图2为本实施例的上刀盘和下刀盘之间的刀盘间隙补偿量计算工艺图;

39.图3为本实施例的一种圆盘剪刀盘间隙调整装置结构示意图。

具体实施方式

40.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

41.圆盘剪用于对带钢的边部进行切边,以使带钢的宽度符合目标宽度的要求。圆盘剪包括两个上刀轴和两个下刀轴,每个上刀轴同轴的设置于带钢的上方,且与带钢的宽度方向平行,两个上刀轴相互远离的端部均固定设置有一个上刀盘,上刀盘与带钢以及上刀轴均垂直,两个上刀轴相互靠近的端部均固定设置在各自的轴承上;同时,每个下刀轴同轴的设置在带钢的下方,且与上刀轴平行,两个下刀轴相互远离的端部均固定设置有一个下刀盘,下刀盘与带钢以及下刀轴均垂直,两个下刀轴相互靠近的端部均固定设置在各自的轴承上,每个上刀盘设置于两个下刀盘之间,这样位于带钢宽度方向同一端的上刀盘和下刀盘之间就会有一个非常小的距离,在上刀盘和下刀盘高速旋转的时候就可以对带钢进行切边操作,在带钢运行的时候,就实现了连续的切边操作。

42.图1为本发明实施例提供的一种圆盘剪刀盘间隙调整方法,结合图1,本发明提供的一种圆盘剪刀盘间隙调整方法,包括,

43.s1,获得带钢第一方向同一端的圆盘剪上刀轴和下刀轴的初始温度分别为t0和b0;

44.在实际操作中,位于带钢第一方向同一端的上刀轴和下刀轴的初始温度一般为环境温度,为0

‑

35℃,可以通过红外温度检测仪进行检测,也可以在合适的位置设置温度传感器,将检测温度传递给plc控制系统。在本发明中,第一方向可以是带钢的宽度方向,也是上刀轴和下刀轴的轴线方向。

45.s2,获得第n卷带钢生产结束时的所述上刀轴和所述下刀轴的温度分别为tn和bn;

46.生产过程中,位于带钢第一方向同一端的上刀轴和下刀轴在以0

‑

720m/min的转速进行转动,在转动的过程中产生了大量的热量;同时,固定设置于上刀轴端部的上刀盘以及固定设置于下刀轴的下刀盘在切边的过程中,刀刃与带钢会摩擦生热,由于上刀盘和下刀盘均为金属制造,热传递非常快,因此,摩擦生成的热量迅速的传递至各自对应的刀轴上,上刀轴和下刀轴在自身转动产生的热量和传热的双重作用下,温度可以升高至40

‑

55℃;在温度升高后,上刀轴和下刀轴产生的热膨胀,上刀轴和下刀轴的长度均延长,由于两个上刀轴相互靠近的端部固定设置在轴承上,因此热膨胀的时候,上刀盘和下刀盘均会向远离轴承的方向移动。

47.s3,根据所述t0和b0以及所述tn和bn,获得所述带钢第一方向同一端的上刀盘和下刀盘之间的刀盘间隙补偿量;

48.在s3步骤中,上刀盘和下刀盘之间的刀盘间隙补偿量具体可以获得可通过下述方法,结合图2,该方法包括,

49.s301,根据所述t0和b0以及所述tn和bn,获得所述上刀轴的第一长度变化量和所述下刀轴的第二长度变化量;

50.具体的,将所述t0以及所述tn代入公式hn=(tn

‑

t0)

×

α

×

l1,获得所述上刀轴的第一长度变化量;

51.将所述b0以及所述bn代入公式bn=(bn

‑

b0)

×

α

×

l2,获得所述下刀轴的第二长度变化量;

52.其中,α表示线膨胀系数,取值为10

‑

20

×

10

‑6m/℃。

53.l1表示获得所述上刀轴初始温度时的所述上刀轴上固定上刀盘的位置至所述上刀轴上被固定的一端的长度,也就是初始温度时,上刀轴上固定上刀盘的位置到与对应的轴承连接点的距离,一般该段的长度为400

‑

600mm。

54.l2表示获得所述下刀轴初始温度时的所述下刀轴上固定下刀盘的位置至所述下刀轴上被固定的一端的长度,也就是初始温度时,下刀轴上固定下刀盘的位置到与对应的轴承连接点的距离,一般该段的长度为400

‑

600mm。

55.s302,根据所述第一长度变化量以及所述第二长度变化量,获得所述带钢第一方向同一端的所述上刀盘和所述下刀盘之间的刀盘间隙补偿量。

56.具体的,在本实施例中,用上述的hn减去bn,获得第n 1卷带钢的所述上刀盘和所述下刀盘之间的刀盘间隙补偿量。

57.s4,根据所述补偿量,调整所述上刀盘和所述下刀盘,以使所述上刀盘和所述下刀盘之间的间隙符合目标值。

58.一般来说裁切过程中,带钢的目标宽度都是相同的。如果第n 1卷带钢的目标宽度发生了编号,那么要根据补偿量和第n 1卷带钢的目标宽度来调整上刀盘和下刀盘,以使所述上刀盘和所述下刀盘之间的间隙符合目标值。

59.作为本发明实施例的一种实施方式,所述目标值为所述第n 1卷带钢厚度的8

‑

12%。

60.作为本发明实施例的一种实施方式,所述带钢厚度为0.5

‑

2.0mm。

61.作为本发明实施例的一种实施方式,每个所述上刀轴和每个所述下刀轴的长度为400

‑

600mm。

62.需要说明的是,上述方案的实施可以通过红外温度检测仪,检测上刀轴和下刀轴的温度,并将温度传输给plc控制系统,plc控制系统还可以接收带钢的厚度和宽度数据,

63.第二方面,基于同一发明构思,本发明实施例还提供了一种圆盘剪刀盘间隙调整装置,图3为一种圆盘剪刀盘间隙调整装置的结构示意图,结合图3,该装置包括,

64.第一获取模块501,用于获得带钢同一侧的圆盘剪上刀轴和下刀轴的初始温度分别为t0和b0;

65.第二获取模块502,用于获得第n卷带钢生产结束时的所述上刀轴和所述下刀轴的温度分别为tn和bn;

66.第一计算模块503,用于根据所述t0和b0以及所述tn和bn,获得所述带钢第一方向同一端的上刀盘和下刀盘之间的刀盘间隙补偿量;

67.控制模块504,用于根据所述补偿量,调整所述上刀轴和下刀轴,以使所述上刀盘和所述下刀盘之间的间隙符合目标值。

68.作为本发明实施例的一种实施例方式,所述第一计算模块还可以包括:

69.第二计算模块,用于根据所述t0和b0以及所述tn和bn,获得所述上刀轴的第一长度变化量和所述下刀轴的第二长度变化量;

70.第三计算模块,用于根据所述第一长度变化量以及所述第二长度变化量,获得所述带钢第一方向同一端的所述上刀盘和所述下刀盘之间的刀盘间隙补偿量。

71.作为本发明实施例的一种实施方式,所述第二计算模块还可以包括:

72.第四计算模块,用于将所述t0以及所述tn代入公式hn=(tn

‑

t0)

×

α

×

l1,获得所述上刀轴的第一长度变化量;

73.第五计算模块,用于将所述b0以及所述bn代入公式bn=(bn

‑

b0)

×

α

×

l2,获得所述下刀轴的第二长度变化量;

74.其中,α表示线膨胀系数,l1表示获得所述上刀轴初始温度时的所述上刀轴上固定上刀盘的位置至所述上刀轴上被固定的一端的长度,l2表示获得所述下刀轴初始温度时的所述下刀轴上固定下刀盘的位置至所述下刀轴上被固定的一端的长度。

75.另外,要说明的是本发明中提到的上刀盘和下刀盘的间隙是指位于带钢同侧的上刀盘和下刀盘互相靠近的两侧之间的距离。

76.下面将结合实施例及实验数据对本发明的一种圆盘剪刀盘间隙调整方法进行详细说明。

77.实施例1

78.1、将圆盘剪的剪刃装配标定后,测量带钢同侧的上刀轴和下刀轴的初始温度、l1和l2,其中带钢操作侧的上刀轴温度为25℃,l1长度为500mm;带钢操作侧的下刀轴的温度为25℃,l2长度为550mm;带钢传动侧的上刀轴温度为25℃,l1长度为500mm;带钢传动侧的下刀轴的温度为25℃,l2长度为550mm,操作侧的上刀盘和下刀盘之间的间隙为0.1mm,传动侧的上刀盘和下刀盘之间的间隙为0.14mm。

79.2、开机进行带钢切边,带钢切边前宽度为1280mm,每侧切边15mm,带钢的厚度为1.0mm,带钢同侧的上刀盘和下刀盘的间隙调整为0.1mm。

80.3、测量第1卷轧制结束时的同侧上刀轴和下刀轴的温度,具体如下:操作侧的上刀轴温度为26℃,下刀轴的温度为27.5℃;带钢传动侧的上刀轴温度为25.5℃,下刀轴的温度为26.5℃。

81.4、计算操作侧上刀轴的长度变化量和下刀轴的长度变化量分别为:

82.0.5

×

(26

‑

25)

×

15

×

10

‑6=7.5

×

10

‑6m,0.55

×

(27.5

‑

25)

×

15

×

10

‑6m=20.625

×

10

‑6m;

83.传动侧上刀轴的长度变化量和下刀轴的长度变化量分别为:

84.0.5

×

(25.5

‑

25)

×

15

×

10

‑6=3.75

×

10

‑6m,0.55

×

(26.5

‑

25)

×

15

×

10

‑6m=12.375

×

10

‑6m。

85.5、计算

86.操作侧上刀盘和下刀盘之间的刀盘间隙补偿量为:20.625

×

10

‑6‑

7.5

×

10

‑6=13.125

×

10

‑6m;

87.传动侧上刀盘和下刀盘之间的刀盘间隙补偿量为12.375

×

10

‑6‑

3.75

×

10

‑6=8.625

×

10

‑6m。

88.6、第2卷的厚度仍为1.0mm,因此,目标间隙值为0.1mm;

89.操作侧上刀盘和下刀盘的间隙的调整值为0.1

‑

13.125

×

10

‑3=0.086mm,

90.传动侧上刀盘和下刀盘的间隙调整值为0.1

‑

8.625

×

10

‑3=0.091375mm。

91.7、在步骤6调整后的刀盘间隙下进行第2卷的切边。

92.实施例2

93.在实施例1的基础上继续切边生产,具体如下:

94.1、测量第5卷轧制结束时的同侧上刀轴和下刀轴的温度,具体如下:操作侧的上刀轴温度为30℃,下刀轴的温度为35℃;带钢传动侧的上刀轴温度为30℃,下刀轴的温度为40℃。

95.2、计算操作侧上刀轴的长度变化量和下刀轴的长度变化量分别为:

96.0.5

×

(30

‑

25)

×

15

×

10

‑6=37.5

×

10

‑6m,0.55

×

(35

‑

25)

×

15

×

10

‑6=82.5

×

10

‑6m

97.传动侧上刀轴的长度变化量和下刀轴的长度变化量分别为:

98.0.5

×

(30

‑

25)

×

15

×

10

‑6=37.5

×

10

‑6m,0.55

×

(40

‑

25)

×

15

×

10

‑6=123.75

×

10

‑6m。

99.3、计算

100.操作侧上刀盘和下刀盘之间的间隙补偿量为82.5

×

10

‑6‑

37.5

×

10

‑6=45

×

10

‑6m,

101.传动侧上刀盘和下刀盘之间的间隙补偿量为123.75

×

10

‑6‑

37.5

×

10

‑6=86.25

×

10

‑6m。

102.4、待切边的第6卷带钢的厚度为1.2mm,目标间隙值为0.12mm;

103.操作侧上刀盘和下刀盘的间隙的调整值为0.12

‑

0.045=0.075mm,

104.传动侧上刀盘和下刀盘的间隙调整值为0.12

‑

0.086=0.034mm。

105.5、在第4步调整的刀盘间隙下进行第6卷的切边。

106.需要说明的是,本发明中,由于上刀盘和下刀盘的位置调整一般为0.1

‑

0.2mm,而带钢的宽度为1000

‑

2080mm,其宽度公差为0

‑

3mm,因此,上刀盘和下刀盘的位置调整对宽度公差的影响在可控范围内。

107.采用本发明提供的方法和装置,每月减少飞边、崩刀去重卷为100吨,每吨减少去重卷节省成材率5%,正品与废品差价按3000元计算,年效益为100吨

×

5%

×

3000元

×

12月=18万元。

108.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

109.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。