1.本发明涉及冷镦工艺技术领域,特别是一种电磁阀动铁芯冷镦成型系统及冷镦成型方法。

背景技术:

2.电磁阀的阀芯中包含了动铁芯、静铁芯、复位弹簧等部件。其中,静铁芯和动铁芯是电磁阀阀芯中产生电磁吸力的重要部件。电磁阀通电时,动铁芯在磁力驱动下移动并与静铁芯相吸,电磁阀不通电时,磁力消失,动铁芯在用复位弹簧的弹力作用下与静铁芯分离。

3.目前,动铁芯的加工通常采用机加方式,从前至后依次经过下料、切断、多道粗车、多道精车加工而成。加工耗时较长,一条机加流水线在正常运行的情况下,一分钟仅能产出2~4个动铁芯,加工效率较低,整条机加流水线需要配套的操作人员多达10余人,人工成本较高。

4.为解决电磁阀动铁芯加工耗时长,人工成本高的问题,行业内的技术人员一直在积极探索采用其它工艺路线加工电磁阀动铁芯的可能性,但至今未见采用其它工艺路线加工的电磁阀动铁芯。

技术实现要素:

5.本发明的目的是克服现有技术的不足,而提供一种电磁阀动铁芯冷镦成型系统及冷镦成型方法,它用于替代动铁芯传统机加方式中的多道粗车工序,解决了动铁芯机加加工耗时长,加工效率低的问题。

6.本发明的技术方案是:电磁阀动铁芯冷镦成型系统,包括原料输送装置、卧式冲床和冷镦模具套件;原料输送装置包括从前至后依次布置的存料器、出料器、第一间隔给料装置、原料加热装置及第二间隔给料装置;卧式冲床上设有第一动作执行件、第二动作执行件、喂料装置、卸料装置和工序间物料转运装置;第一动作执行件和第二动作执行件相对布置,可分别做水平方向的往复直线运动;喂料装置包括堵头、扭簧式弹性原料夹和电动推杆a,堵头固定安装在卧式冲床上,并正对第二间隔给料装置布置,电动推杆a固定安装在卧式冲床上,并与扭簧式弹性原料夹连接,以驱动扭簧式弹性原料夹做水平方向的往复直线移动;卸料装置包括电动推杆b和接料仓,电动推杆b固定安装在卧式冲床上,接料仓设在电动推杆b的下端;工序间物料转运装置包括转料夹组件和移动驱动机构;转料夹组件包括沿水平直线l等间隔排列的五个扭簧式弹性转料夹,五个扭簧式弹性转料夹分别命名为转料夹a、转料夹b、转料夹c、转料夹d及转料夹e;移动驱动机构安装在卧式冲床上,并分别与五个扭簧式弹性转料夹关联,以驱动五个扭簧式弹性转料夹沿水平直线l同步移动;冷镦模具套件包括第一工序模具、第二工序模具、第三工序模具、第四工序模具和第五工序模具;第一工序模具包括模具a、前冲棒a及后冲棒a;模具a中心处设有贯通模具a

两个相对端面的成型孔a,成型孔a包括依次连接的大孔径段a、锥孔段a和小孔径段a;前冲棒a的两端分别为冲击端和夹持端,前冲棒a的冲击端与模具a的大孔径段a相插接并形成间隙配合;后冲棒a的两端分别为冲击端和夹持端,后冲棒a的冲击端与模具a的小孔径段a相插接并形成间隙配合;第二工序模具包括模具b、前冲棒b及后冲棒b,模具b中心处设有贯通模具b两个相对端面的成型孔b,成型孔b包括依次连接的大孔径段b、锥孔段b和小孔径段b;前冲棒b的两端分别为冲击端和夹持端,前冲棒b的冲击端与模具b的大孔径段b相插接并形成间隙配合;后冲棒b的两端分别为冲击端和夹持端,后冲棒b的冲击端与模具b的小孔径段b相插接并形成间隙配合或过渡配合;第三工序模具包括模具c、前冲棒c及后冲棒c;模具c中心处设有贯通模具c两个相对端面的成型孔c;前冲棒c的两端分别为冲击端和夹持端,前冲棒c的冲击端与模具c的成型孔c相插接并形成间隙配合;后冲棒c的两端分别为冲击端和夹持端,后冲棒c的冲击端与模具c的成型孔c相插接并形成间隙配合;第四工序模具包括模具d、前冲棒d和后冲棒d;模具d中心处设有贯通模具d两个相对端面的成型孔d;前冲棒d的两端分别为冲击端和夹持端,前冲棒d的冲击端包括呈圆柱形的定径段d和呈锥台形的扩径段d,扩径段d直径相对较小的一端与定径段d的一端连接,扩径段d直径相对较大的一端延伸至前冲棒d的冲击端的端部;后冲棒d的两端分别为冲击端和夹持端,后冲棒d的冲击端与模具d的成型孔d相插接并形成间隙配合;第五工序模具包括模具e、前冲棒e和后冲棒e;模具e包括本体和套管,本体中心处设有贯通本体两个相对端面的成型孔e,套管内部设有贯通套管两端的导向孔,套管外壁上设有定位台阶面,套管活动插装在本体的成型孔e的一端,并通过定位台阶面与本体成型孔e孔口处的端面相抵而定位;前冲棒e的两端分别为冲击端和夹持端,前冲棒e的冲击端包括呈圆柱形的定径段e和呈锥台形的扩径段e,扩径段e直径相对较小的一端与定径段e的一端连接,扩径段e直径相对较大的一端延伸至前冲棒e的冲击端的端部,后冲棒e的两端分别为冲击端和夹持端,后冲棒e的冲击端与套管的导向孔相插接并形成间隙配合;扭簧式弹性原料夹通过往复直线运动而在第一位姿和第二位姿之间切换,处在第一位姿的扭簧式弹性原料夹位于第二间隔给料装置与堵头之间,处在第二位姿的扭簧式弹性原料夹位于模具a与前冲棒a之间;五个扭簧式弹性转料夹通过同步移动而在第三位姿和第四位姿之间切换,当五个扭簧式弹性转料夹处在第三位姿时,转料夹a位于模具a与前冲棒a之间,转料夹b位于模具b与前冲棒b之间,转料夹c位于模具c与前冲棒c之间,转料夹d位于模具d与前冲棒d之间,转料夹e位于模具e与前冲棒e之间,当五个扭簧式弹性转料夹处在第四位姿时,转料夹a位于模具b与前冲棒b之间,转料夹b位于模具c与前冲棒c之间,转料夹c位于模具d与前冲棒d之间,转料夹d位于模具e与前冲棒e之间,转料夹e正对电动推杆b;模具a、模具b、模具c、模具d、模具e沿水平直线m依次排列固定安装在卧式冲床上,模具a的成型孔a的轴心线、模具b的成型孔b的轴心线、模具c的成型孔c的轴心线、模具d的成型孔d的轴心线、模具e的成型孔e的轴心线均等高、水平、相互平行、等间距布置;前冲棒a、前冲棒b、前冲棒c、前冲棒d、前冲棒e的夹持端分别固定安装在卧式冲床的第一动作执行件上,前冲棒a、前冲棒b、前冲棒c、前冲棒d、前冲棒e在第一动作执行件的驱动下同步同向做直线往复移动,前冲棒a的冲击端随着直线往复移动伸入或退出模具a的大孔径段a,前冲棒b的冲击端在第一动作执行件的驱动下伸入或退出模具b的大孔径段b,前冲棒c的冲击端在第一动作执行件的驱动下伸入或退出模具c的成型孔c,前冲棒d的冲击

端在第一动作执行件的驱动下伸入或退出模具d的成型孔d,前冲棒e的冲击端在第一动作执行件的驱动下伸入或退出模具e的本体的成型孔e;后冲棒a、后冲棒b、后冲棒c、后冲棒d、后冲棒e的夹持端分别固定安装在卧式冲床的第二动作执行件上,后冲棒a、后冲棒b、后冲棒c、后冲棒d、后冲棒e在卧式冲床的第二动作执行件的驱动下同步同向做直线往复移动,后冲棒a的冲击端随着直线往复移动伸入或退出模具a的小孔径段a,后冲棒b的冲击端随着直线往复移动伸入或退出模具b的小孔径段b,后冲棒c的冲击端随着直线往复移动伸入或退出模具c的成型孔c,后冲棒d的冲击端随着直线往复移动伸入或退出模具d的成型孔d,后冲棒e的冲击端随着直线往复移动伸入或退出模具e的套管的导向孔。

7.本发明进一步的技术方案是:模具a的大孔径段a的孔径为a1,模具b的大孔径段b的孔径为a2,模具c的成型孔c的孔径为a3,模具d的成型孔d的孔径为a4,模具e的成型孔e的孔径为a5;a1=1.003a2=1.006a3=(1.009~1.01)a4=(1.012~1.013)a5。

8.本发明再进一步的技术方案是:前冲棒a的冲击端的直径为b1,前冲棒b的冲击端的直径为b2,前冲棒c的冲击端的直径为b3,前冲棒d的冲击端的扩径段d在直径相对较大一端的直径为b4,前冲棒e的冲击端的扩径段e在直径相对较大一端的直径为b5;9.9b1=9.93b2=10.05b3=3.68b4=(5.69~5.7)b5。

9.本发明更进一步的技术方案是:后冲棒a的冲击端的直径为c1,后冲棒b的冲击端的直径为c2,后冲棒c的冲击端的直径为c3,后冲棒d的冲击端的直径为c4,后冲棒e的冲击端的直径为c5;(6.88~6.9)c1=(6.88~6.9)c2=(10.01~10.03)c3=10.05c4=3.65c5。

10.本发明更进一步的技术方案是:移动驱动机构包括连接架、丝杠螺母滑台、活动杆a、活动杆b、固定杆、齿条a、齿条b、齿轮a和齿轮b;连接架与丝杠螺母滑台连接,并在丝杠螺母滑台的驱动下做水平往复直线移动;丝杠螺母滑台安装在卧式冲床上;活动杆a在上端与连接架转动连接,在下端与转料夹a固定连接;活动杆b在上端与连接架转动连接,在下端与转料夹d固定连接;固定杆的数量为三根,三根固定杆在上端分别与连接架固定连接,在下端分别与转料夹b、转料夹c及转料夹e固定连接;齿条a和齿条b均固定安装在卧式冲床上;齿轮a和齿轮b分别固定安装在活动杆a和活动杆d上,并分别与齿条a和齿条b啮合,齿轮a随着连接架的移动而在齿条a上滚动,齿轮b随着连接架的移动而在齿条b上滚动;当转料夹a在第三位姿与第四位姿之间变换时,转料夹a和转料夹d均在竖直平面上翻转180

°

。

11.本发明更进一步的技术方案是:存料器包括存料仓和安装在存料仓外侧下端的震动器a,存料仓内部设有用于存放原料的内腔a,存料仓上端设有连通至内腔a的进料口a,下端设有连通至内腔a的出料口a。

12.本发明更进一步的技术方案是:出料器包括出料仓和震动器b;出料仓内部设有用于存放原料的内腔b,出料仓上端设有连通至内腔b的进料口b,出料仓包括旋转底座和环形侧壁,旋转底座上表面从中心区域向边缘区域高度逐渐降低,环形侧壁设在旋转底座上端并将旋转底座包围在内,环形侧壁的内表面与旋转底座的上表面合围形成出料仓的内腔b,环形侧壁的上端敞口从而形成出料仓的进料口b,环形侧壁的内表面上设有螺旋上升的v形槽,v形槽的两端分别设有入口和出口,v形槽的入口与旋转底座上表面的边缘区域相接;震动器b安装在出料仓的旋转底座的下端。

13.本发明更进一步的技术方案是:第一间隔给料装置包括底板a、基座a、气缸a和气

缸b;基座a固定安装在底板a上,基座a内部设有一通道、二通道和三通道,二通道为贯通孔,其两端分别在基座a上形成二通道入口和二通道出口,三通道为盲孔,其一端在基座a上形成三通道入口,一通道一端在基座a上形成一通道入口,另一端依次贯通三通道和二通道,二通道和三通道相互平行布置,一通道垂直于二通道和三通道布置;气缸a和气缸b均固定安装在底板a上,气缸a的活塞杆通过一通道的一通道入口伸入一通道内,并沿一通道的延伸方向伸缩移动,气缸b的活塞杆通过二通道的二通道入口伸入二通道内,并沿二通道的延伸方向伸缩移动;基座a的三通道入口与出料器的v形槽的出口正对且紧邻。

14.本发明更进一步的技术方案是:原料加热装置包括玻璃管和套设在玻璃管外的电磁线圈;玻璃管的两端分别为入料口和出料口;原料加热装置的入料口与第一间隔给料装置的二通道的二通道出口正对且紧邻。

15.本发明更进一步的技术方案是:第二间隔给料装置包括底板b、基座b、气缸c和气缸d;基座b固定安装在底板b上,基座b内部设有四通道、五通道和六通道,五通道为贯通孔,其两端分别在基座b上形成五通道入口和五通道出口,六通道为盲孔,其一端在基座b上形成六通道入口,四通道一端在基座b上形成四通道入口,另一端依次贯通六通道和五通道,五通道和六通道相互平行布置,四通道垂直于五通道和六通道布置;气缸c和气缸d均固定安装在底板b上,气缸c的活塞杆通过四通道的四通道入口伸入四通道内,并沿四通道的延伸方向伸缩移动,气缸d的活塞杆通过五通道的五通道入口伸入五通道内,并沿五通道的延伸方向伸缩移动;基座b的六通道入口与原料加热装置的玻璃管的出料口正对且紧邻;基座b的五通道出口与处在第一位姿的扭簧式弹性原料夹正对且紧邻。

16.本发明更进一步的技术方案是:模具a的边缘四角处设有螺栓孔a;模具b的边缘四角处设有螺栓孔b;模具c的边缘四角处设有螺栓孔c;模具d的边缘四角处设有螺栓孔d;模具e的本体的边缘四角处设有螺栓孔e。

17.本发明进一步的技术方案是:一种电磁阀动铁芯冷镦成型方法,应用于上述的电磁阀动铁芯冷镦成型系统,包括依次接续的原料送料方法和冷镦成型方法;所述动铁芯呈圆柱形,其两端面上分别设有前盲孔和后盲孔,其两端分别设有前倒角和后倒角;原料送料方法如下:s01,将原料排出一列输出:a、将符合动铁芯冷镦工艺要求的原料投入存料仓的内腔a中,启动震动器a,使内腔a中的原料从存料仓的出料口a持续排出;b、原料从存料仓的出料口a排出后,落入出料仓的内腔b中,启动旋转底座和震动器b,一方面,通过震动,使内腔b中的原料向旋转底座上表面边缘区域滑落,另一方面,通过旋转底座的转动,使内腔b中的原料逐个通过v形槽的入口进入v形槽,从而在v形槽上排成一列向着v形槽的出口移动,再一方面,通过震动,使v形槽上歪斜放置的原料摆放端正或掉落至出料仓的内腔b中;s02,第一次调整原料的输出间隔:原料从v形槽的出口排出后,通过第一间隔给料装置的三通道入口进入第一间隔给料装置的三通道中,当目标原料与三通道的底面接触后,即处在三通道与一通道的交汇处,然后气缸a的活塞杆伸出,推动目标原料沿着一通道向二通道移动,当目标原料完整的进入二通道中后,同时执行以下两项操作:1、气缸b的活塞杆伸出,推动目标原料向二通道出口移动,将目标原料推出到第一间隔给料装置外部后,

气缸b的活塞杆缩回;2、气缸a的活塞杆缩回,以便于下一个原料进入三通道;s03,加热原料:原料从二通道的二通道出口排出后,通过入料口进入玻璃管内部,并向着出料口方向移动,当原料通过电磁线圈所在的区段时,被电磁线圈加热至冷镦工艺要求的温度;s04,第二次调整原料的输出间隔:原料从玻璃管的出料口排出后,通过第二间隔给料装置的六通道入口进入第二间隔给料装置的六通道中,当目标原料与六通道的底面接触后,即处在六通道与四通道的交汇处,然后气缸c的活塞杆伸出,推动目标原料沿着四通道向五通道移动,当目标原料完整的进入五通道中后,同时执行以下两项操作:1、气缸d的活塞杆伸出,推动目标原料向五通道出口移动,将目标原料推出到第二间隔给料装置外部后,气缸d的活塞杆缩回;2、气缸c的活塞杆缩回,以便于下一个原料进入六通道;在原料送料方法中,重复s02步骤即可间隔有序的输送原料至玻璃管;在原料送料方法中,重复s04步骤即可间隔有序的输送原料至卧式冲床;在原料送料方法中,原料为圆柱形棒料;冷镦成型方法如下:s01,夹料:a、原料从第二间隔给料装置的五通道出口排出后,克服弹力挤入扭簧式弹性原料夹的夹孔中,并沿着扭簧式弹性原料夹的夹孔移动,直至原料的端面与堵头相抵;b、第二动作执行件启动,驱动后冲棒a、后冲棒b、后冲棒c、后冲棒d、后冲棒e同步伸出;后冲棒a伸出将模具a的大孔径段a中的第一工序半成品推出模具a的大孔径段a,被推出的第一工序半成品克服弹力挤入转料夹a的夹孔中;后冲棒b伸出将模具b的大孔径段b中的第二工序半成品推出模具b的大孔径段b,被推出的第二工序半成品克服弹力挤入转料夹b的夹孔中;后冲棒c伸出将模具c的成型孔c中的第三工序半成品推出模具c的成型孔c,被推出的第三工序半成品克服弹力挤入转料夹c的夹孔中;后冲棒d伸出将模具d的成型孔d中的第四工序半成品推出模具d的成型孔d,被推出的第四工序半成品克服弹力挤入转料夹d的夹孔中;后冲棒e伸出将模具e的成型孔e中的冷镦成品推出模具e的成型孔e,被推出的冷镦成品克服弹簧弹力挤入转料夹e的夹孔中;c、第二动作执行件启动,驱动后冲棒a、后冲棒b、后冲棒c、后冲棒d、后冲棒e同步缩回;本步骤中,a、b分步骤同步进行;本步骤中,扭簧式弹性原料夹处在第一位姿,此时,扭簧式弹性原料夹位于第二间隔给料装置与堵头之间;本步骤中,转料夹a、转料夹b、转料夹c、转料夹d、转料夹e均处在第三位姿,此时,转料夹a位于模具a与前冲棒a之间,转料夹b位于模具b与前冲棒b之间,转料夹c位于模具c与前冲棒c之间,转料夹d位于模具d与前冲棒d之间,转料夹e位于模具e与前冲棒e之间;s02,料夹携料变换位姿:a、电动推杆a启动,驱动扭簧式弹性原料夹从第一位姿变换至第二位姿,此时,扭簧式弹性原料夹位于模具a与前冲棒a之间;b、移动驱动机构启动,驱动转料夹a、转料夹b、转料夹c、转料夹d、转料夹e从第三位姿同步变换为第四位姿,此时,转料夹a位于模具b与前冲棒b之间,转料夹b位于模具c与

前冲棒c之间,转料夹c位于模具d与前冲棒d之间,转料夹d位于模具e与前冲棒e之间,转料夹e正对电动推杆b;本步骤中,a、b分步骤同步进行;s03,塑形:a、第一动作执行件启动,驱动前冲棒a、前冲棒b、前冲棒c、前冲棒d、前冲棒e同步伸出;前冲棒a伸出,将原料从扭簧式弹性原料夹的夹孔中推出,并进入模具a的大孔径段a中,通过前冲棒a、后冲棒a、大孔径段a和锥孔段a共同对原料执行第一工序塑形;前冲棒b伸出,将第一工序半成品从转料夹a的夹孔中推出,并进入模具b的大孔径段b中,通过前冲棒b、后冲棒b、大孔径段b和锥孔段b共同对第一工序半成品执行第二工序塑形;前冲棒c伸出,将第二工序半成品从转料夹b的夹孔中推出,并进入模具c的成型孔c中,通过前冲棒c、后冲棒c、成型孔c共同对第二工序半成品执行第三工序塑形;前冲棒d伸出,将第三工序半成品从转料夹c的夹孔中推出,并进入模具d的成型孔d中,通过前冲棒d、后冲棒d、成型孔d共同对第三工序半成品执行第四工序塑形;前冲棒e伸出,将第四工序半成品从转料夹d的夹孔中推出,并进入模具e的成型孔e中,通过前冲棒e、后冲棒e、成型孔e共同对第四工序半成品执行第五工序塑形;b、电动推杆b的伸缩杆伸出,将冷镦成品从转料夹e的夹孔中推出,并落入接料仓中;c、第一动作执行件启动,驱动前冲棒a、前冲棒b、前冲棒c、前冲棒d、前冲棒e同步缩回;本步骤中,a、b分步骤同步进行;s04,料夹空载变换位姿:a、电动推杆a启动,驱动扭簧式弹性原料夹从第二位姿变换至第一位姿,此时,扭簧式弹性原料夹位于第二间隔给料装置与堵头之间,以待接收下一个原料;b、移动驱动机构启动,驱动转料夹a、转料夹b、转料夹c、转料夹d、转料夹e从第四位姿同步变换为第三位姿,此时,转料夹a位于模具a与前冲棒a之间,以待接收后续从模具a中排出的第一工序半成品,转料夹b位于模具b与前冲棒b之间,以待接收后续从模具b中排出的第二工序半成品,转料夹c位于模具c与前冲棒c之间,以待接收后续从模具c中排出的第三工序半成品,转料夹d位于模具d与前冲棒d之间,以待接收后续从模具d中排出的第四工序半成品,转料夹e位于模具e与前冲棒e之间,以待接收后续从模具d中排出的冷镦成品;本步骤中,a、b分步骤同步进行。

18.本发明再进一步的技术方案是:冷镦成型方法的s02步骤中,五个扭簧式弹性转料夹第三位姿从变换至第四位姿时,转料夹a在竖直平面上精确的翻转180

°

,以便于第一工序模具和第二工序模具分别塑造动铁芯两端的后倒角和前倒角。

19.本发明更进一步的技术方案是:冷镦成型方法的s04步骤中,五个扭簧式弹性转料夹从第三位姿变换至第四位姿时,转料夹d在竖直平面上精确的翻转180

°

,以便于第四工序模具和第五工序模具分别塑造动铁芯两端的前盲孔和后盲孔。

20.本发明与现有技术相比具有如下优点:1、采用冷镦工艺替代了动铁芯传统机加方式中的多道粗车工序,可产出符合后续的精车工序要求的动铁芯。根据动铁芯的结构特点设计了五道冷镦工序,并适应性设计了

与五道冷镦工序相适配的五套模具,分别用于塑造动铁芯的后倒角、前倒角、前盲孔和后盲孔的雏形、前盲孔、后盲孔,两道相邻的冷镦工序之间变形量小,塑形难度低,精度易于保障。

21.2、五道工序模具安装在一台卧式冲床上,结合卧式冲床上的物料转移机构,可同步执行冲压、出料、转料,各项操作无缝衔接,一环扣一环,自动化程度高。一方面,极大的提升了冲压件在冷镦工序之间的转移效率,进而提升了冷镦工艺的加工效率,每分钟可产出20~40件动铁芯。另一方面,避免了因加工耗时过长导致加热过的原料(原料在进入冷镦工序之前,需要被加热到一定温度,方便冷镦工序塑形)逐渐冷却,进而影响最终的冷镦效果。

22.3、原料输送装置用于动铁芯冷镦原料的加热和送料,可满足后续的冷镦工序自动化执行的节拍要求。一方面,原材料加热的功能可降低材料硬度,提升材料的可塑性,另一方面,原材料的自动化送料功能的时间间隔可控制,这是满足后续冷镦工序自动化执行的先决条件。

23.以下结合图和实施例对本发明作进一步描述。

附图说明

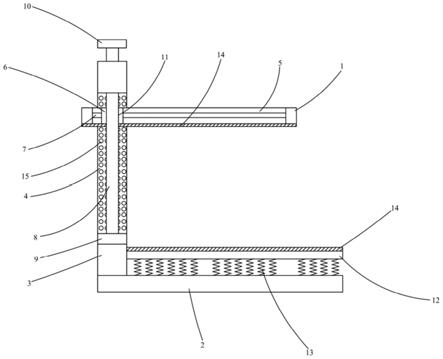

24.图1为本发明的结构示意简图;图2为卧式冲床的结构示意简图;图3为存料器和出料器的位置关系示意简图;图4为第一间隔给料装置的结构示意简图;图5为第二间隔给料装置的结构示意简图;图6为喂料装置的结构示意简图;图7为工序间物料转运装置的结构示意简图;图8为第一工序模具爆炸图;图9为第二工序模具爆炸图;图10为第三工序模具爆炸图;图11为第四工序模具爆炸图;图12为第五工序模具爆炸图;图13为动铁芯的结构示意图;图14为冷镦成型方法s01步骤的b分步骤结束时的状态示意图;图15为冷镦成型方法s02步骤结束时的状态示意图;图16为冷镦成型方法s03步骤的a分步骤结束时的状态示意图;图17为冷镦成型方法s04步骤结束时的状态示意图。

25.图例说明:存料器11;存料仓111;内腔a1111;进料口a1112;出料口a1113;震动器a112;出料器12;震动器b121;旋转底座1221;环形侧壁1222;内腔b1223;进料口b1224;v形槽1225;第一间隔给料装置13;底板a131;基座a132;一通道1321;一通道入口13211;二通道1322;二通道入口13221;二通道出口13222;三通道1323;三通道入口13231;气缸a133;气缸b134;玻璃管141;电磁线圈142;第二间隔给料装置15;底板b151;基座b152;四通道1521;四通道入口15211;五通道1522;五通道入口15221;五通道出口15222;六通道1523;六通道入口15231;气缸c153;气缸d154;卧式冲床2;第一动作执行件21;第二动作执行件22;堵头

231;扭簧式弹性原料夹232;电动推杆a233;电动推杆b241;接料仓242;转料夹a2511;转料夹b2512;转料夹c2513;转料夹d2514;转料夹e2515;连接架252;丝杠螺母滑台253;活动杆a2541;活动杆b2542;固定杆255;齿条a2561;齿条b2562;齿轮a2571;齿轮b2572;模具a31;大孔径段a311;锥孔段a312;小孔径段a313;前冲棒a32;后冲棒a33;模具b41;大孔径段b411;锥孔段b412;小孔径段b413;前冲棒b42;后冲棒b43;模具c51;成型孔c511;前冲棒c52;后冲棒c53;模具d61;成型孔d611;前冲棒d62;后冲棒d63;本体711;成型孔e7111;套管712;导向孔7121;前冲棒e72;后冲棒e73;动铁芯8;前盲孔81;后盲孔82;前倒角83;后倒角84;原料91;第一工序半成品92;第二工序半成品93;第三工序半成品94;第四工序半成品95;冷镦成品96。

具体实施方式

26.实施例1:如图1

‑

12所示,电磁阀动铁芯冷镦成型系统,包括原料输送装置、卧式冲床2和冷镦模具套件。

27.原料输送装置包括从前至后依次布置的存料器11、出料器12、第一间隔给料装置13、原料加热装置及第二间隔给料装置15。

28.存料器11包括存料仓111和安装在存料仓111外侧下端的震动器a112,存料仓111内部设有用于存放原料的内腔a1111,存料仓111上端设有连通至内腔a1111的进料口a1112,下端设有连通至内腔a1111的出料口a1113。

29.出料器12包括出料仓和震动器b121。出料仓内部设有用于存放原料的内腔b1223,出料仓上端设有连通至内腔b1223的进料口b1224,出料仓包括旋转底座1221和环形侧壁1222,旋转底座1221上表面从中心区域向边缘区域高度逐渐降低,环形侧壁1222设在旋转底座1221上端并将旋转底座1221包围在内,环形侧壁1222的内表面与旋转底座1221的上表面合围形成出料仓的内腔b1223,环形侧壁1222的上端敞口从而形成出料仓的进料口b1224,环形侧壁1222的内表面上设有螺旋上升的v形槽1225,v形槽1225的两端分别设有入口和出口,v形槽1225的入口与旋转底座1221上表面的边缘区域相接。震动器b121安装在出料仓的旋转底座1221的下端。

30.第一间隔给料装置13包括底板a131、基座a132、气缸a133和气缸b134。基座a132固定安装在底板a131上,基座a132内部设有一通道1321、二通道1322和三通道1323,二通道1322为贯通孔,其两端分别在基座a132上形成二通道入口13221和二通道出口13222,三通道1323为盲孔,其一端在基座a132上形成三通道入口13231,一通道1321一端在基座a132上形成一通道入口13211,另一端依次贯通三通道1323和二通道1322,二通道1322和三通道1323相互平行布置,一通道1321垂直于二通道1322和三通道1323布置。气缸a133和气缸b134均固定安装在底板a131上,气缸a133的活塞杆通过一通道1321的一通道入口13211伸入一通道1321内,并沿一通道1321的延伸方向伸缩移动,气缸b134的活塞杆通过二通道1322的二通道入口13221伸入二通道1322内,并沿二通道1322的延伸方向伸缩移动。基座a132的三通道入口13231与出料器的v形槽1225的出口正对且紧邻。

31.原料加热装置包括玻璃管141和套设在玻璃管141外的电磁线圈142。玻璃管141的两端分别为入料口和出料口。原料加热装置的入料口与第一间隔给料装置13的二通道1322

的二通道出口13222正对且紧邻。

32.第二间隔给料装置15包括底板b151、基座b152、气缸c153和气缸d154。基座b152固定安装在底板b151上,基座b152内部设有四通道1521、五通道1522和六通道1523,五通道1522为贯通孔,其两端分别在基座b152上形成五通道入口15221和五通道出口15222,六通道1523为盲孔,其一端在基座b152上形成六通道入口15231,四通道1521一端在基座b152上形成四通道入口15211,另一端依次贯通六通道1523和五通道1522,五通道1522和六通道1523相互平行布置,四通道1521垂直于五通道1522和六通道1523布置。气缸c153和气缸d154均固定安装在底板b151上,气缸c153的活塞杆通过四通道1521的四通道入口15211伸入四通道1521内,并沿四通道1521的延伸方向伸缩移动,气缸d154的活塞杆通过五通道1522的五通道入口15221伸入五通道1522内,并沿五通道1522的延伸方向伸缩移动。基座b152的六通道入口15231与原料加热装置的玻璃管141的出料口正对且紧邻。

33.卧式冲床2上设有第一动作执行件21、第二动作执行件22、喂料装置、卸料装置和工序间物料转运装置。

34.第一动作执行件21和第二动作执行件22相对布置,可分别做水平方向的往复直线运动。

35.喂料装置包括堵头231、扭簧式弹性原料夹232和电动推杆a233,堵头231固定安装在卧式冲床2上,并正对第二间隔给料装置的五通道出口15222布置,电动推杆a233固定安装在卧式冲床2上,并与扭簧式弹性原料夹232连接,以驱动扭簧式弹性原料夹232做水平方向的往复直线移动。

36.卸料装置包括电动推杆b241和接料仓242,电动推杆b241固定安装在卧式冲床2上,接料仓242设在电动推杆b241的下端。

37.工序间物料转运装置包括转料夹组件和移动驱动机构。转料夹组件包括沿水平直线l等间隔排列的五个扭簧式弹性转料夹,五个扭簧式弹性转料夹分别命名为转料夹a2511、转料夹b2512、转料夹c2513、转料夹d2514及转料夹e2515。移动驱动机构安装在卧式冲床2上,并分别与五个扭簧式弹性转料夹关联,以驱动五个扭簧式弹性转料夹沿水平直线l同步移动。移动驱动机构包括连接架252、丝杠螺母滑台253、活动杆a2541、活动杆b2542、固定杆255、齿条a2561、齿条b2562、齿轮a2571和齿轮b2572。连接架252与丝杠螺母滑台253连接,并在丝杠螺母滑台253的驱动下做水平往复直线移动。丝杠螺母滑台253安装在卧式冲床2上。活动杆a2541在上端与连接架252转动连接,在下端与转料夹a2511固定连接。活动杆b2542在上端与连接架252转动连接,在下端与转料夹d2514固定连接。固定杆255的数量为三根,三根固定杆255在上端分别与连接架252固定连接,在下端分别与转料夹b2512、转料夹c2513及转料夹e2515固定连接。齿条a2561和齿条b2562均固定安装在卧式冲床2上。齿轮a2571和齿轮b2572分别固定安装在活动杆a2541和活动杆b2542上,并分别与齿条a2561和齿条b2562啮合,齿轮a2571随着连接架252的移动而在齿条a2561上滚动,齿轮b2572随着连接架252的移动而在齿条b2562上移动。当五个扭簧式弹性转料夹在第三位姿与第四位姿之间变换时,转料夹a2511和转料夹d2514均在竖直平面上翻转180

°

。

38.冷镦模具套件包括第一工序模具、第二工序模具、第三工序模具、第四工序模具和第五工序模具。

39.第一工序模具包括模具a31、前冲棒a32及后冲棒a33。模具a31中心处设有贯通模

具a31两个相对端面的成型孔a,成型孔a包括依次连接的大孔径段a311、锥孔段a312和小孔径段a313。前冲棒a32的两端分别为冲击端和夹持端,前冲棒a32的冲击端与模具a31的大孔径段a311相插接并形成间隙配合。后冲棒a33的两端分别为冲击端和夹持端,后冲棒a33的冲击端与模具a31的小孔径段a313相插接并形成间隙配合。

40.第二工序模具包括模具b41、前冲棒b42及后冲棒b43。模具b41中心处设有贯通模具b41两个相对端面的成型孔b,成型孔b包括依次连接的大孔径段b411、锥孔段b412和小孔径段b413。前冲棒b42的两端分别为冲击端和夹持端,前冲棒b42的冲击端与模具b41的大孔径段b411相插接并形成间隙配合。后冲棒b43的两端分别为冲击端和夹持端,后冲棒b43的冲击端与模具b41的小孔径段b313相插接并形成间隙配合或过渡配合。

41.第三工序模具包括模具c51、前冲棒c52及后冲棒c53。模具c51中心处设有贯通模具c51两个相对端面的成型孔c511。前冲棒c52的两端分别为冲击端和夹持端,前冲棒c52的冲击端与模具c51的成型孔c511相插接并形成间隙配合。后冲棒c53的两端分别为冲击端和夹持端,后冲棒c53的冲击端与模具c51的成型孔c511相插接并形成间隙配合。

42.第四工序模具包括模具d61、前冲棒d62和后冲棒d63。模具d61中心处设有贯通模具d61两个相对端面的成型孔d611。前冲棒d62的两端分别为冲击端和夹持端,前冲棒d62的冲击端包括呈圆柱形的定径段d和呈锥台形的扩径段d,扩径段d直径相对较小的一端与定径段d的一端连接,扩径段d直径相对较大的一端延伸至前冲棒d62的冲击端的端部。后冲棒d63的两端分别为冲击端和夹持端,后冲棒d63的冲击端与模具d61的成型孔d611相插接并形成间隙配合。

43.第五工序模具包括模具e、前冲棒e72和后冲棒e73。模具e包括本体711和套管712,本体711中心处设有贯通本体711两个相对端面的成型孔e7111,套管712内部设有贯通套管712两端的导向孔7121,套管712外壁上设有定位台阶面,套管712活动插装在本体711的成型孔e7111的一端,并通过定位台阶面与本体711成型孔e7111孔口处的端面相抵而定位。前冲棒e72的两端分别为冲击端和夹持端,前冲棒e72的冲击端包括呈圆柱形的定径段e和呈锥台形的扩径段e,扩径段e直径相对较小的一端与定径段e的一端连接,扩径段e直径相对较大的一端延伸至前冲棒e72的冲击端的端部。后冲棒e73的两端分别为冲击端和夹持端,后冲棒e73的冲击端与套管712的导向孔7121相插接并形成间隙配合。

44.扭簧式弹性原料夹232通过往复直线移动而在第一位姿和第二位姿之间切换。处在第一位姿的扭簧式弹性原料夹232位于第二间隔给料装置15与堵头231之间,处在第二位姿的扭簧式弹性原料夹232位于模具a31与前冲棒a32之间。

45.五个扭簧式弹性转料夹通过移动而在第三位姿和第四位姿之间切换。当五个扭簧式弹性转料夹处在第三位姿时,转料夹a2511位于模具a31与前冲棒a32之间,转料夹b2512位于模具b41与前冲棒b42之间,转料夹c2513位于模具c51与前冲棒c52之间,转料夹d2514位于模具d61与前冲棒d62之间,转料夹e2515位于模具e与前冲棒e72之间。当五个扭簧式弹性转料夹处在第四位姿时,转料夹a2511位于模具b41与前冲棒b42之间,转料夹b2512位于模具c51与前冲棒c52之间,转料夹c2513位于模具d61与前冲棒d62之间,转料夹d2514位于模具e与前冲棒e72之间,转料夹e2515正对电动推杆b241。

46.模具a31、模具b41、模具c51、模具d61、模具e沿水平直线m依次排列固定安装在卧式冲床2上,模具a31的成型孔a的轴心线、模具b41的成型孔b的轴心线、模具c51的成型孔

c511的轴心线、模具d61的成型孔d611的轴心线、模具e的成型孔e7111的轴心线均等高、水平、相互平行、等间距布置。

47.前冲棒a32、前冲棒b42、前冲棒c52、前冲棒d62、前冲棒e72的夹持端分别固定安装在卧式冲床2的第一动作执行件21上,前冲棒a32、前冲棒b42、前冲棒c52、前冲棒d62、前冲棒e72在第一动作执行件21的驱动下同步同向做直线往复移动,前冲棒a32的冲击端随着直线往复移动伸入或退出模具a31的大孔径段a311,前冲棒b42的冲击端在第一动作执行件21的驱动下伸入或退出模具b41的大孔径段b411,前冲棒c52的冲击端在第一动作执行件2的驱动下伸入或退出模具c51的成型孔c511,前冲棒d62的冲击端在第一动作执行件21的驱动下伸入或退出模具d61的成型孔d611,前冲棒e72的冲击端在第一动作执行件21的驱动下伸入或退出模具e的本体711的成型孔e7111。

48.后冲棒a33、后冲棒b43、后冲棒c53、后冲棒d63、后冲棒e73的夹持端分别固定安装在卧式冲床2的第二动作执行件22上,后冲棒a33、后冲棒b43、后冲棒c53、后冲棒d63、后冲棒e73在卧式冲床2的第二动作执行件22的驱动下同步同向做直线往复移动,后冲棒a33的冲击端随着直线往复移动伸入或退出模具a31的小孔径段a313,后冲棒b43的冲击端随着直线往复移动伸入或退出模具b41的小孔径段b413,后冲棒c53的冲击端随着直线往复移动伸入或退出模具c51的成型孔c511,后冲棒d63的冲击端随着直线往复移动伸入或退出模具d61的成型孔d611,后冲棒e73的冲击端随着直线往复移动伸入或退出模具e的套管712的导向孔7121。

49.优选,模具a31的大孔径段a311的孔径为a1,模具b41的大孔径段b411的孔径为a2,模具c51的成型孔c511的孔径为a3,模具d61的成型孔d611的孔径为a4,模具e的成型孔e7111的孔径为a5;a1=1.003a2=1.006a3=(1.009~1.01)a4=(1.012~1.013)a5。

50.优选,前冲棒a32的冲击端的直径为b1,前冲棒b42的冲击端的直径为b2,前冲棒c52的冲击端的直径为b3,前冲棒d62的冲击端的扩径段d在直径相对较大一端的直径为b4,前冲棒e72的冲击端的扩径段e在直径相对较大一端的直径为b5;9.9b1=9.93b2=10.05b3=3.68b4=(5.69~5.7)b5。

51.优选,后冲棒a33的冲击端的直径为c1,后冲棒b43的冲击端的直径为c2,后冲棒c53的冲击端的直径为c3,后冲棒d63的冲击端的直径为c4,后冲棒e73的冲击端的直径为c5;(6.88~6.9)c1=(6.88~6.9)c2=(10.01~10.03)c3=10.05c4=3.65c5。

52.优选,模具a31的边缘四角处设有螺栓孔a;模具b41的边缘四角处设有螺栓孔b;模具c51的边缘四角处设有螺栓孔c;模具d61的边缘四角处设有螺栓孔d;模具e的本体711边缘四角处设有螺栓孔e。

53.优选,丝杠螺母滑台253包括丝杠、螺母和电机,丝杠两端转动安装在卧式冲床2上,螺母螺纹连接在丝杠上,电机通过锥齿轮副与丝杠连接,以驱动丝杠转动,进而带动螺母在丝杠上移动。丝杠螺母滑台253通过螺母与连接架252固定连接。

54.一种电磁阀动铁芯冷镦成型方法,应用于上述的电磁阀动铁芯冷镦成型系统,包括依次接续的原料送料方法和冷镦成型方法。

55.如图13所示,所述动铁芯8呈圆柱形,其两端面上分别设有前盲孔81和后盲孔82,其两端分别设有前倒角83和后倒角84。

56.原料送料方法如下:

s01,将原料排出一列输出:a、将符合动铁芯冷镦工艺要求的原料投入存料仓111的内腔a1111中,启动震动器a112,使内腔a1111中的原料从存料仓111的出料口a1113持续排出;b、原料从存料仓111的出料口a1113排出后,落入出料仓的内腔b1223中,启动旋转底座1221和震动器b121,一方面,通过震动,使内腔b1223中的原料向旋转底座1221上表面边缘区域滑落,另一方面,通过旋转底座1221的转动,使内腔b1223中的原料逐个通过v形槽1225的入口进入v形槽1225,从而在v形槽1225上排成一列向着v形槽1225的出口移动,再一方面,通过震动,使v形槽1225上歪斜放置的原料摆放端正或掉落至出料仓的内腔b1223中。

57.s02,第一次调整原料的输出间隔:原料从v形槽1225的出口排出后,通过第一间隔给料装置13的三通道入口13231进入第一间隔给料装置13的三通道1323中,当目标原料与三通道1323的底面接触后,即处在三通道1323与一通道1321的交汇处,然后气缸a133的活塞杆伸出,推动目标原料沿着一通道1321向二通道1322移动,当目标原料完整的进入二通道1322中后,同时执行以下两项操作:1、气缸b134的活塞杆伸出,推动目标原料向二通道出口13222移动,将目标原料推出到第一间隔给料装置13外部后,气缸b134的活塞杆缩回;2、气缸a133的活塞杆缩回,以便于下一个原料进入三通道1323。

58.s03,加热原料:原料从二通道1322的二通道出口13222排出后,通过入料口进入玻璃管141内部,并向着出料口方向移动,当原料通过电磁线圈142所在的区段时,被电磁线圈142加热至冷镦工艺要求的温度。

59.s04,第二次调整原料的输出间隔:原料从玻璃管141的出料口排出后,通过第二间隔给料装置15的六通道入口15231进入第二间隔给料装置15的六通道1523中,当目标原料与六通道1523的底面接触后,即处在六通道1523与四通道1521的交汇处,然后气缸c153的活塞杆伸出,推动目标原料沿着四通道1521向五通道1522移动,当目标原料完整的进入五通道1522中后,同时执行以下两项操作:1、气缸d154的活塞杆伸出,推动目标原料向五通道出口15222移动,将目标原料推出到第二间隔给料装置15外部后,气缸d154的活塞杆缩回;2、气缸c153的活塞杆缩回,以便于下一个原料进入六通道1523。

60.在原料送料方法中,重复s02步骤即可间隔有序的输送原料至玻璃管141;在原料送料方法中,重复s04步骤即可间隔有序的输送原料至卧式冲床2;在原料送料方法中,原料为圆柱形棒料。

61.如图14

‑

17所示,冷镦成型方法如下:s01,夹料:a、原料91从第二间隔给料装置15的五通道出口15222排出后,克服弹力挤入扭簧式弹性原料夹232的夹孔中,并沿着扭簧式弹性原料夹232的夹孔移动,直至原料91的端面与堵头231相抵;b、第二动作执行件22启动,驱动后冲棒a33、后冲棒b43、后冲棒c53、后冲棒d63、后冲棒e73同步伸出;后冲棒a33伸出将模具a31的大孔径段a311中的第一工序半成品92推出模具a31的大孔径段a311,被推出的第一工序半成品92克服弹力挤入转料夹a2511的夹孔中;后冲棒b43伸出将模具b41的大孔径段b411中的第二工序半成品93推出模具b41的大孔径段b411,被推出的第二工序半成品93克服弹力挤入转料夹b2512的夹孔中;后冲棒c53伸出将模具c51的成型孔c511中的第三工序半成品94推出模具c51的成型孔c511,被推出的第

三工序半成品94克服弹力挤入转料夹c2513的夹孔中;后冲棒d53伸出将模具d51的成型孔d511中的第四工序半成品95推出模具d51的成型孔d511,被推出的第四工序半成品95克服弹力挤入转料夹d2514的夹孔中;后冲棒e73伸出将模具e的成型孔e7111中的冷镦成品96推出模具e的成型孔e7111,被推出的冷镦成品96克服弹簧弹力挤入转料夹e2515的夹孔中;c、第二动作执行件22启动,驱动后冲棒a33、后冲棒b43、后冲棒c53、后冲棒d63、后冲棒e73同步缩回。

62.本步骤中,a、b分步骤同步进行。

63.本步骤中,扭簧式弹性原料夹232处在第一位姿,此时,扭簧式弹性原料夹232位于第二间隔给料装置15与堵头231之间。

64.本步骤中,转料夹a2511、转料夹b2512、转料夹c2513、转料夹d2514、转料夹e2515均处在第三位姿,此时,转料夹a2511位于模具a31与前冲棒a32之间,转料夹b2512位于模具b41与前冲棒b42之间,转料夹c2513位于模具c51与前冲棒c52之间,转料夹d2514位于模具d61与前冲棒d62之间,转料夹e2515位于模具e与前冲棒e72之间。

65.s02,料夹携料变换位姿:a、电动推杆a233启动,驱动扭簧式弹性原料夹232从第一位姿变换至第二位姿,此时,扭簧式弹性原料夹232位于模具a31与前冲棒a32之间;b、移动驱动机构启动,驱动转料夹a2511、转料夹b2512、转料夹c2513、转料夹d2514、转料夹e2515从第三位姿同步变换为第四位姿,此时,转料夹a2511位于模具b41与前冲棒b42之间,转料夹b2512位于模具c51与前冲棒c52之间,转料夹c2513位于模具d61与前冲棒d62之间,转料夹d2514位于模具e与前冲棒e72之间,转料夹e2515正对电动推杆b241。

66.本步骤中,a、b分步骤同步进行。

67.本步骤中,五个扭簧式弹性转料夹第三位姿从变换至第四位姿时,转料夹a2511在竖直平面上精确的翻转180

°

,以便于第一工序模具和第二工序模具分别塑造动铁芯8两端的前倒角83和后倒角84。

68.s03,塑形:a、第一动作执行件21启动,驱动前冲棒a32、前冲棒b42、前冲棒c52、前冲棒d62、前冲棒e72同步伸出;前冲棒a32伸出,将原料从扭簧式弹性原料夹232的夹孔中推出,并进入模具a31的大孔径段a311中,通过前冲棒a32、后冲棒a33、大孔径段a311和锥孔段a312共同对原料91执行第一工序塑形;前冲棒b42伸出,将第一工序半成品从转料夹a2511的夹孔中推出,并进入模具b41的大孔径段b411中,通过前冲棒b42、后冲棒b43、大孔径段b411和锥孔段b412共同对第一工序半成品92执行第二工序塑形;前冲棒c52伸出,将第二工序半成品93从转料夹b2512的夹孔中推出,并进入模具c51的成型孔c511中,通过前冲棒c52、后冲棒c53、成型孔c511共同对第二工序半成品93执行第三工序塑形;前冲棒d62伸出,将第三工序半成品94从转料夹c2513的夹孔中推出,并进入模具d61的成型孔d611中,通过前冲棒d62、后冲棒d63、成型孔d611共同对第三工序半成品94执行第四工序塑形;前冲棒e72伸出,将第四工序半成品从转料夹d2514的夹孔中推出,并进入模具e的成型孔e7111中,通过前冲棒e72、后冲棒e73、成型孔e7111共同对第四工序半成品95执行第五工序塑形;b、电动推杆b241的伸缩杆伸出,将冷镦成品96从转料夹e2515的夹孔中推出,并落入接料仓242中;

c、第一动作执行件21启动,驱动前冲棒a32、前冲棒b42、前冲棒c52、前冲棒d62、前冲棒e72同步缩回。

69.本步骤中,a、b分步骤同步进行。

70.本步骤中,通过第一工序塑造动铁芯8的后倒角84,通过二工序塑造动铁芯8的前倒角83,通过第三工序塑造动铁芯8的前盲孔81和后盲孔82的雏形,通过第四工序塑造动铁芯8的前盲孔81,通过第五工序塑造动铁芯8的后盲孔82。

71.s04,料夹空载变换位姿:a、电动推杆a233启动,驱动扭簧式弹性原料夹232从第二位姿变换至第一位姿,此时,扭簧式弹性原料夹232位于第二间隔给料装置25与堵头231之间,以待接收下一个原料;b、移动驱动机构启动,驱动转料夹a2511、转料夹b2512、转料夹c2513、转料夹d2514、转料夹e2515从第四位姿同步变换为第三位姿,此时,转料夹a2511位于模具a31与前冲棒a32之间,以待接收后续从模具a31中排出的第一工序半成品92,转料夹b2512位于模具b41与前冲棒b42之间,以待接收后续从模具b41中排出的第二工序半成品93,转料夹c2513位于模具c51与前冲棒c52之间,以待接收后续从模具c51中排出的第三工序半成品94,转料夹d2514位于模具d61与前冲棒d62之间,以待接收后续从模具d61中排出的第四工序半成品95,转料夹e5215位于模具e与前冲棒e72之间,以待接收后续从模具d中排出的冷镦成品96。

72.本步骤中,a、b分步骤同步进行。

73.本步骤中,五个扭簧式弹性转料夹从第三位姿变换至第四位姿时,转料夹d2515在竖直平面上精确的翻转180

°

,以便于第四工序模具和第五工序模具分别塑造动铁芯8两端的前盲孔81和后盲孔82。

74.冷镦成型方法的s01

‑

s04共4个步骤形成一个循环周期,在一个循环周期内,输入一个原料91,输出一个冷镦成品96。原料91转运至模具a31中进行第一工序塑形,第一工序半成品92转运至模具b41中进行第二工序塑形,第二工序半成品93转运至模具c51中进行第三工序塑形,第三工序半成品94转运至模具d61中进行第四工序塑形,第四工序半成品95转运至模具e中进行第五工序塑形,冷镦成品96被转运至接料仓242中。重复运行循环周期,即可实现在一端持续的输入原料91,在另一端持续的输出冷镦成品96。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。