1.本发明涉及一种线性烷基苯的生产方法,尤其涉及一种高选择性线性烷基苯的生产方法。

背景技术:

2.烷基化是石油化工中十分重要的一类反应,常用的催化剂可分为l酸催化剂及b酸催化剂。l酸催化剂以无水alcl3为主要代表,具有价格低廉,催化活性较好,技术成熟等优势,但是在生产过程中伴随着大量含铝废液产生,且副反应过多,目前该催化剂已基本被市场淘汰。b酸催化剂以hf、h2so4和h3po4为代表。目前,线性烷基苯(lab)工业生产主要采用hf催化剂,生产技术被美国uop公司垄断,市场占有率可达90%以上,具有催化活性高、技术成熟等特点。由于hf酸的强腐蚀性,对设备要求非常高,特别是hf酸接触部位均采用价格昂贵的蒙乃尔合金材质,建设投资费用及维护费用十分巨大。另外,生产过程中也会伴随排放各类废物,环保成本十分高昂。

3.20世纪80年代,uop开发了detal固体酸烷基化技术,以固体酸催化剂代替了传统的hf催化剂,从根本上解决了hf催化剂所带来的设备腐蚀和环境污染问题,另外也大大简化了生产流程,对设备材质要求的降低也使投资费用大为降低。另外在产品方面,detal工艺中烷基苯产品中的2-烷基苯产物的含量能够达到40%以上(hf催化工艺一般为30%以下),其溶解性更好、更容易生物降解,更加环境友好。

4.近年来,国内也开始固体酸催化剂在线性烷基苯生产中的应用研究。韩明汉等(applied catalysis a,general.2003,99-107.)以β分子筛为主要活性组分开发的催化剂,对2-烷基苯的选择性可达到50%,但是催化剂单程寿命较短。胥明等(cn108569945a)以mww拓扑结构的分子筛制备了催化剂,催化剂单程寿命可达到100小时以上,同时2-烷基苯选择性可以达到55%。陈长林等(cn1657161a)以混合金属氧化物为催化剂,线性烷基苯产率可达到98%以上,2-烷基苯选择性可达到45%左右。

5.综上所述,大孔十二元环分子筛或介孔材料更利于增强物料扩散作用,延长催化剂寿命并对边缘位取代线性烷基苯产品具有较高选择性,但是仍存在单程寿命较短或者分子筛制备成本高昂等问题。

技术实现要素:

6.本发明的主要目的在于提供一种高选择性线性烷基苯的生产方法,以晶带轴为c轴方向的丝光沸石分子筛制备催化剂,极大缩短c轴方向直孔道扩散路径,增强物料在分子筛孔道内部的扩散作用,以获得较长的催化剂寿命及非常高的产品选择性。

7.为了实现上述目的,本发明提供了一种高选择性线性烷基苯的生产方法,该方法是通过苯和长链烯烃在固体酸催化剂催化下发生烷基化反应,所述固体酸催化剂由10~95wt%的具有mor拓扑结构的片状丝光沸石分子筛和5~90wt%的无机氧化物粘结剂组成;

8.其中,所述片状丝光沸石分子筛的晶带轴为c轴方向,所述片状丝光沸石分子筛沿

所述c轴方向厚度为5-100nm,沿ab轴平面尺寸为200-5000nm。

9.本发明所述的高选择性线性烷基苯生产方法,其中,所述片状丝光沸石分子筛的化学组成中的硅、铝氧化物的摩尔比优选为:sio2:al2o3=(5~50):1。

10.本发明所述的高选择性线性烷基苯生产方法,其中优选的是,所述片状丝光沸石分子筛的xrd谱图在2θ角度在6.51

±

0.2、8.61

±

0.2、9.77

±

0.2、13.45

±

0.2、22.20

±

0.2、25.63

±

0.2处有强衍射峰,在7.09

±

0.1、7.18

±

0.2、8.01

±

0.3、10.10

±

0.2、14.20

±

0.2、22.82

±

0.2处有弱衍射峰。

11.本发明所述的高选择性线性烷基苯生产方法,其中优选的是,所述片状丝光沸石分子筛的制备方法包括以下步骤:

12.(1)前驱体的制备:将碱源、铝源、模板剂、硅源在持续搅拌下依次缓慢加入水中,制得晶化凝胶,将晶化凝胶在100~180℃下晶化12~96h,制备得到含有片状沸石分子筛前驱体的母液;

13.(2)片状丝光沸石分子筛的制备:在上述含有片状沸石分子筛前驱体的母液中加入碱源、水、添加剂,在动态环境中、120~200℃下晶化12-96h,所得固体产物经分离、洗涤、干燥,再经过450~600℃焙烧1~10h去除模板剂,0.1~2.0mol/l硝酸铵溶液在25~100℃下铵交换0.5~10h,再次450~600℃焙烧1~10h,获得h型片状丝光沸石分子筛。

14.步骤(1)中,晶化凝胶中的硅源以sio2计、铝源以al2o3计、碱源以m2o计,混合摩尔比为:sio2/al2o3=10~50,模板剂/sio2=0.1~0.4,m2o/sio2=0.05~0.3,h2o/sio2=10~50。

15.其中,所述硅源为硅溶胶、固体硅胶、白炭黑和正硅酸乙酯中的至少一种。

16.其中,所述铝源为偏铝酸钠、硫酸铝和拟薄水铝石中的至少一种。

17.其中,所述模板剂为六亚甲基亚胺和环己胺中的至少一种。

18.步骤(2)中,碱源、水、添加剂的添加量以步骤(1)中晶化凝胶中硅源的sio2为对比,摩尔比为:m2o/sio2=0.05~0.2,h2o/sio2=2~15,添加剂/sio2=0.05~0.2。

19.其中,所述添加剂为十六烷基三甲基溴化铵、正丁醇、异丁醇以及正丙醇中的至少一种。

20.其中,所述碱源为氢氧化钠和氢氧化钾中的至少一种。

21.本发明所述的高选择性线性烷基苯生产方法,其中,所述长链烯烃优选为具有7~22个碳原子的线性烯烃。

22.本发明所述的高选择性线性烷基苯生产方法,其中,所述长链烯烃优选为具有10~18个碳原子的线性烯烃。

23.本发明所述的高选择性线性烷基苯生产方法,其中,所述苯与所述长链烯烃的摩尔比优选为(5~50):1。

24.本发明所述的高选择性线性烷基苯生产方法,其中,所述烷基化反应的条件优选为:温度100~300℃,压力1~10mpa,质量空速0.5~12h-1

。

25.本发明所述的高选择性线性烷基苯生产方法,其中,所述烷基化反应的条件优选为:温度125~220℃,压力1.5~8mpa,质量空速2~8h-1

。

26.本发明所述的高选择性线性烷基苯生产方法,其中,所述无机氧化物粘结剂优选选自三氧化二铝、拟薄水铝石、薄水铝石和氢氧化铝中的至少一种。

27.与现有技术相比,本发明具备如下特点及有益效果:

28.首先,本发明的固体酸催化剂中选择具有mor拓扑结构的片状丝光沸石分子筛,该种丝光沸石分子筛在c轴方向具有十二元环大孔一维直孔道体系,具有十分优异的对边缘位取代线性烷基苯产品的选择性。

29.其次,在此基础上通过选择具有特定形貌特征的丝光沸石分子筛,所述片状丝光沸石分子筛的晶带轴为c轴方向,所述片状丝光沸石分子筛沿c轴方向厚度为5-100nm,沿ab轴平面尺寸为200-5000nm,由此,进一步限定c轴方向长度(即较短的直孔道长度)。以上特定形貌特征的丝光沸石分子筛可极大延长本发明的固体酸催化剂寿命并具有优异产品选择性。本发明的固体酸催化剂单程寿命可以达到100小时以上,2-烷基苯产品选择性可以达到60%,2-烷基苯和3-烷基苯选择性可以达到80%,产品溶解性能、降解性能进一步提升。

30.另外,本发明高选择性线性烷基苯的生产方法,对比目前广泛应用的氢氟酸催化生产技术,由于以固体酸催化剂取代了氢氟酸催化剂,生产过程更加安全环保,且可极大降低对生产装置的材质要求,降低整体投资。

附图说明

31.图1为实施例1中催化剂所用mor沸石分子筛的xrd谱图;

32.图2为实施例1中催化剂所用mor沸石分子筛的sem图;

33.图3为实施例2中催化剂所用mor沸石分子筛的xrd谱图;

34.图4为实施例2中催化剂所用mor沸石分子筛的sem图;

35.图5为对比例1中催化剂所用mor沸石分子筛的xrd谱图;

36.图6为对比例1中催化剂所用mor沸石分子筛的sem图。

具体实施方式

37.以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

38.实施例中所用部分原料为:

39.片状丝光沸石分子筛:

40.该片状丝光沸石分子筛的制备方法,包括以下步骤:

41.(1)前驱体的制备:将碱源、铝源、模板剂、硅源在持续搅拌下依次缓慢加入水中,制得晶化凝胶,将晶化凝胶在100~180℃下晶化12~96h,制备得到含有片状沸石分子筛前驱体的母液;

42.(2)片状丝光沸石分子筛的制备:在上述含有片状沸石分子筛前驱体的母液中加入碱源、水、添加剂,在动态环境中、120~200℃下晶化12-96h,所得固体产物经分离、洗涤、干燥,再经过450~600℃焙烧1~10h去除模板剂,0.1~2.0mol/l硝酸铵溶液在25~100℃下铵交换0.5~10h,再次450~600℃焙烧1~10h,获得h型片状丝光沸石分子筛。

43.步骤(1)中,晶化凝胶中的硅源以sio2计、铝源以al2o3计、碱源以m2o计,混合摩尔比为:sio2/al2o3=10~50,模板剂/sio2=0.1~0.4,m2o/sio2=0.05~0.3,h2o/sio2=10~50。

44.其中,所述硅源为硅溶胶、固体硅胶、白炭黑和正硅酸乙酯中的至少一种。

45.其中,所述铝源为偏铝酸钠、硫酸铝和拟薄水铝石中的至少一种。

46.其中,所述模板剂为六亚甲基亚胺和环己胺中的至少一种。

47.步骤(2)中,碱源、水、添加剂的添加量以步骤(1)中晶化凝胶中硅源的sio2为对比,摩尔比为:m2o/sio2=0.05~0.2,h2o/sio2=2~15,添加剂/sio2=0.05~0.2。

48.其中,所述添加剂为十六烷基三甲基溴化铵、正丁醇、异丁醇以及正丙醇中的至少一种。

49.其中,所述碱源为氢氧化钠和氢氧化钾中的至少一种。

50.硝酸溶液:浓度7%。

51.实施例1

52.(一)片状丝光沸石分子筛的制备

53.(1)前驱体的制备:将碱源氢氧化钠、铝源偏铝酸钠、模板剂六亚甲基亚胺、硅源硅溶胶在持续搅拌下依次缓慢加入水中,制得晶化凝胶,将晶化凝胶在165℃下晶化72h,制备得到含有片状沸石分子筛前驱体的母液;

54.步骤(1)中,晶化凝胶中的硅源以sio2计、铝源以al2o3计、碱源以m2o计,混合摩尔比为:sio2/al2o3=30,模板剂/sio2=0.21,m2o/sio2=0.13,h2o/sio2=27。

55.(2)片状丝光沸石分子筛的制备:在上述含有片状沸石分子筛前驱体的母液中加入碱源氢氧化钠、水、添加剂异丙醇,在动态环境中、173℃下晶化30h,所得固体产物经分离、洗涤、干燥,再经过550℃焙烧6h去除模板剂,1mol/l硝酸铵溶液80℃下铵交换2h,再次550℃焙烧4h,获得h型片状丝光沸石分子筛。

56.步骤(2)中,碱源、水、添加剂的添加量以步骤(1)中晶化凝胶中硅源的sio2为对比,摩尔比为:m2o/sio2=0.17,h2o/sio2=11,添加剂/sio2=0.07。

57.(二)固体酸催化剂的制备

58.将90g片状丝光沸石分子筛(xrd谱图见图1,sem图见图2)与15g拟薄水铝石混合均匀,边混捏边逐渐加入55g硝酸溶液,挤条成型为φ2.0mm圆柱型催化剂,截断为长度2.5mm圆柱形催化剂。对催化剂进行常温阴干24h,然后在550℃下焙烧6h,得到催化剂成品。

59.(三)烷基化反应

60.取上述催化剂成品2g,装入固定床反应器中,通入苯与1-十二烯混合物。反应条件为:苯烯比20,反应温度143℃,反应压力3.5mpa,质量空速4.0。

61.反应结果为:反应80h后,1-十二烯转化率为99.55%,2-烷基苯选择性61%,2-烷基苯和3-烷基苯选择性82%。

62.实施例2

63.(一)片状丝光沸石分子筛的制备

64.(1)前驱体的制备:将碱源氢氧化钠、铝源拟薄水铝石、模板剂环己胺、硅源硅溶胶在持续搅拌下依次缓慢加入水中,制得晶化凝胶,将晶化凝胶在150℃下晶化48h,制备得到含有片状沸石分子筛前驱体的母液;

65.步骤(1)中,晶化凝胶中的硅源以sio2计、铝源以al2o3计、碱源以m2o计,混合摩尔比为:sio2/al2o3=45,模板剂/sio2=0.3,m2o/sio2=0.12,h2o/sio2=25。

66.(2)片状丝光沸石分子筛的制备:在上述含有片状沸石分子筛前驱体的母液中加

入碱源氢氧化钠、水、添加剂正丁醇,在动态环境中、170℃下晶化36h,所得固体产物经分离、洗涤、干燥,再经过550℃焙烧6h去除模板剂,1mol/l硝酸铵溶液80℃下铵交换2h,再次550℃焙烧4h,获得h型片状丝光沸石分子筛。

67.步骤(2)中,碱源、水、添加剂的添加量以步骤(1)中晶化凝胶中硅源的sio2为对比,摩尔比为:m2o/sio2=0.19,h2o/sio2=12,添加剂/sio2=0.18。

68.(二)固体酸催化剂的制备

69.将95g片状丝光沸石分子筛(xrd谱图见图3,sem图见图4)与9g三氧化二铝混合均匀,边混捏边逐渐加入65g硝酸溶液,挤条成型为φ2.0mm圆柱型催化剂,截断为长度2.5mm圆柱形催化剂。对催化剂进行常温阴干24h,然后在550℃下焙烧6h,得到催化剂成品。

70.(三)烷基化反应

71.取上述催化剂成品2g,装入固定床反应器中,通入苯与1-十二烯混合物。反应条件为:苯烯比20,反应温度145℃,反应压力4.0mpa,质量空速4.0。

72.反应结果为:反应120h后,1-十二烯转化率为99.47%,2-烷基苯选择性58%,2-烷基苯和3-烷基苯选择性78%。

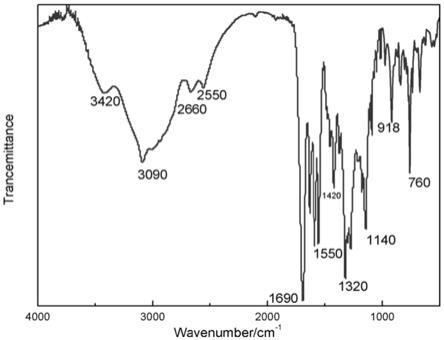

73.由图1和图2可知,实施例1采用的是转晶完全的片状丝光沸石分子筛,由图3和图4可知,fer晶相发生未完全转晶作用,仍保留有较弱fer结构特征峰,实施例2采用的是转晶不完全的片状丝光沸石分子筛。

74.与实施例1相比,转晶不完全的片状丝光沸石分子筛具有更长的催化剂寿命,这可能是由于晶体内部孔道仍保留有部分片状沸石分子筛前驱体的孔道结构(十元环直孔道),致使产品选择性稍低于具有完整一维直孔道的实施例1中的片状丝光沸石分子筛,而孔道不顺畅导致扩散路径相对变短而使催化剂寿命有所上升。

75.实施例3

76.取实施例1中制得的催化剂成品2g,装入固定床反应器中,通入苯与1-癸烯混合物。反应条件为:苯烯比15,反应温度135℃,反应压力4.0mpa,质量空速3.0。

77.反应结果为:反应200h后,1-癸烯转化率为99.68%,2-烷基苯选择性57%,2-烷基苯和3-烷基苯选择性75%。

78.实施例4

79.取实施例2中制得的催化剂成品2g,装入固定床反应器中,通入苯与1-十四烯混合物。反应条件为:苯烯比20,反应温度147℃,反应压力4.0mpa,质量空速4.0。

80.反应结果为:反应96h后,1-十四烯转化率为99.34%,2-烷基苯选择性57%,2-烷基苯和3-烷基苯选择性76%。

81.实施例5

82.取实施例2中制得的催化剂成品2g,装入固定床反应器中,通入苯与1-十六烯混合物。反应条件为:苯烯比25,反应温度150℃,反应压力3.5mpa,质量空速3.0。

83.反应结果为:反应135h后,1-十六烯转化率为99.25%,2-烷基苯选择性58%,2-烷基苯和3-烷基苯选择性79%。

84.实施例6

85.取实施例1中制得的催化剂成品2g,装入固定床反应器中,通入苯与1-辛烯混合物。反应条件为:苯烯比10,反应温度139℃,反应压力4.0mpa,质量空速4.5。

86.反应结果为:反应300h后,1-癸烯转化率为99.72%,2-烷基苯选择性59%,2-烷基苯和3-烷基苯选择性79%。

87.实施例7

88.取实施例2中制得的催化剂成品2g,装入固定床反应器中,通入苯与1-十八烯混合物。反应条件为:苯烯比33,反应温度163℃,反应压力4.5mpa,质量空速2.5。

89.反应结果为:反应96h后,1-十八烯转化率为99.11%,2-烷基苯选择性65%,2-烷基苯和3-烷基苯选择性81%。

90.对比例1

91.将90g常规丝光沸石分子筛(xrd谱图见图5,sem图见图6)与15g拟薄水铝石混合均匀,边混捏边逐渐加入55g硝酸溶液,挤条成型为φ2.0mm圆柱型催化剂,截断为长度2.5mm圆柱形催化剂。对催化剂进行常温阴干24h,然后在550℃下焙烧6h,得到催化剂成品。

92.取上述催化剂成品2g,装入固定床反应器中,通入苯与1-十二烯混合物。反应条件为:苯烯比20,反应温度143℃,反应压力3.5mpa,质量空速4.0。

93.反应结果为:反应7h后,1-十二烯转化率为96.18%,2-烷基苯选择性53%,2-烷基苯和3-烷基苯选择性68%。与实施例1相比,由于常规丝光沸石分子筛不具备短c轴直孔道扩散路径,故容易发生孔道而造成催化剂失活。

94.由图5和图6可知,对比例1中采用的常规丝光沸石分子筛具有规则棒状纤维形貌结构特征,与本发明的实施例1的片状丝光沸石分子筛的区别在于十二元环直孔道扩散距离,常规丝光沸石分子筛的十二元环直孔道扩散距离较长,较长的扩散距离致使大分子在孔道内发生堵塞而造成催化剂快速失活。

95.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。