1.本发明属于半导体忆阻器件的应用技术领域,更具体地,涉及一种基于硫化铟(in2s3)薄膜痛觉感受器及其在模拟生物神经系统中的应用。

背景技术:

2.在当今数据量爆炸式增长的背景下,传统计算架构遭遇冯

·

诺依曼瓶颈,晶体管微缩,摩尔定律已难以延续,这已成为继续提升计算系统性能过程中难以克服的技术障碍。神经形态计算概念的提出无疑是可以实现技术突破的一大曙光,人脑信息处理系统的复杂程度是最先进的超级计算机也无法媲美的。在众多用于实现神经形态计算的硬件元件中,忆阻器以其高集成度、低功耗、可模拟突触可塑性等特点成为一大有力备选。忆阻器早在1971年就由蔡少棠教授以第4种无源基本电路元件的概念提出,2008年由惠普实验室首次在pt/tio2/pt三明治叠层结构中通过实验验证。忆阻器件首先因其电阻转变效应而被提出用作阻变存储器并被广泛研究。2010年密歇根大学卢伟教授团队提出可以通过操控忆阻器件中离子迁移过程而精细调控器件电导值,率先在忆阻器件中实验模拟实现了突触权重调节行为和脉冲时序依赖突触可塑性,从而掀起了忆阻人工神经突触和神经网络的研究热潮。

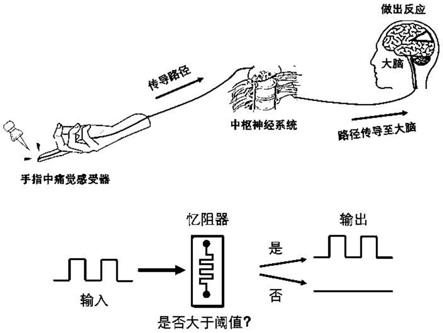

3.生物的疼痛是由神经系统中的痛觉感受器受到刺激后被激活引起的,痛觉感受器是皮肤、内脏、关节和肌肉中的游离神经末梢,是一种特殊的感官神经元。感受器能够将外界有害的机械、热或化学刺激转化为电信号,并将其传导到中枢神经系统。痛觉感受器是人体神经系统中不可或缺的一部分,它可以感应到外部环境刺激下的一些潜在危险以及做出相应的防御措施。在研究仿生神经形态设备时,模仿生物的感觉神经,构造人工痛觉感受器就显得至关重要。

技术实现要素:

4.为了解决上述现有技术存在的不足和缺点,本发明的目的在于提供一种基于硫化铟(in2s3)薄膜构建的痛觉感受器。

5.本发明的另一目的在于提供上述基于硫化铟薄膜痛觉感受器的应用。

6.本发明的目的通过下述技术方案来实现:

7.一种基于硫化铟薄膜构建的痛觉感受器,所述的痛觉感受器为si/sio2/in2s3薄膜/金属电极的结构,所述in2s3薄膜是由二维in2s3纳米片在二维平面的水平和垂直方向堆叠而成;所述in2s3薄膜的厚度为10~500nm;在si/sio2衬底上以in2s3薄膜为沟道,使用光刻和蒸镀工艺在in2s3薄膜两端制作金属电极制得;所述沟道的长度为0.1~50μm;在所述痛觉感受器的金属电极端输入电压脉冲作为刺激信号,或者在所述痛觉感受器的金属电极保持偏置电压的同时在其表面照射可见光脉冲作为刺激信号,可以输出器件的响应电流。

8.优选地,所述金属电极为金电极、银电极或铝电极。

9.进一步地,当所述刺激信号的脉冲幅度低于所述痛觉感受器的阈值,所述痛觉感

受器处于关闭状态;当所述刺激信号的脉冲幅度超过所述痛觉感受器的阈值时,所述痛觉感受器会被触发,处于开启状态并做出反应;当所述刺激信号的脉冲幅度超过痛觉感受器阈值20倍以上时,所述痛觉感受器发生受损。

10.更进一步地,所述痛觉感受器发生受损,当所述刺激信号的脉冲幅度低于所述痛觉感受器的阈值时,所述痛觉感受器会产生稳定的响应电流。

11.进一步地,当所述刺激信号消失时,所述痛觉感受器经设定时长后恢复到受刺激之前的关闭状态。

12.进一步地,当所述刺激信号的强度保持不变时,所述痛觉感受器受随着时间的延长,响应电流增强达到饱和。

13.优选地,所述的电压脉冲的强度为0~100v;电压脉冲的持续时间为0~2000s;电压脉冲的频率为0~10hz。

14.优选地,所述偏置电压为0~0.5v;所述的可见光脉冲的波长为380~780nm;可见光脉冲的强度为0~100mw/cm2;可见光脉冲的持续时间为0~2000s;可见光脉冲的频率为0~10hz。

15.所述的基于硫化铟薄膜构建的痛觉感受器在模拟生物神经系统中的应用。

16.优选地,所述生物神经系统包括电子皮肤、视觉感受器或仿生机器人。

17.本发明痛觉感受器能够实现生物神经系统中痛觉感受器的“阈值”、“不适应”“松弛”的主要特征以及“敏化”功能;所述人工电子痛觉感受器能够响应电脉冲刺激和光脉冲刺激。

18.所述的in2s3薄膜痛觉感受器的制备方法,包括如下具体步骤:

19.s1.将in2s3粉末放在石英舟里,放置在水平石英管式炉的中心恒温区;将云母片放置在水平管式炉的下游区域,密封石英管,打开氩气并通气,排尽石英管内的空气;

20.s2.调整氩气流量,升温至950~1000℃并保温,进行二维in2s3薄膜的生长;

21.s3.将in2s3薄膜转移到si/sio2衬底上,以in2s3薄膜为沟道,使用光刻和蒸镀工艺在in2s3薄膜两端制作金属电极,制得in2s3薄膜痛觉感受器。

22.优选地,步骤s1中所述云母片的面积为1~1000mm2;所述氩气的流量为10~1000sccm,所述通气的时间为30~120min;步骤s2中所述氩气的流量为10~100sccm;所述升温的速率为1~100℃/min,所述保温的时间为0.1~60min。步骤s3中所述金属电极为金电极、银电极或铝电极;所述金属电极的厚度为5~1000nm。

23.所述的in2s3痛觉感受器满足神经系统中痛觉感受的如下特定的伤害感受行为:

24.(1)阈值行为:只有当外部刺激产生的电脉冲(光脉冲)幅度超过器件的阈值时,痛觉感受器才会被触发。当刺激强度低于阈值时,感受器处于关闭状态,而一旦刺激强度超过阈值,感受器才会处于开启状态并做出反应。

25.(2)松弛行为:痛觉感受器会响应外部刺激,并且在外部刺激消失以后,逐渐恢复到受刺激之前的状态。松弛时间是器件松弛行为的一个重要参数,指感受器恢复到关闭状态所需的时间跨度。

26.(3)不适应行为:痛觉感受器在受到同一强度刺激的长时间作用时,感受器的响应表现为开始的逐渐增强到最终的达到饱和。

27.(4)异常性疼痛行为:痛觉感受器一旦受到比其阈值强得多的刺激信号,感受器产

生受损的情况。在受损之后,感受器在对于刺激信号低于阈值的情况下也会产生反应。

28.(5)痛觉过敏行为:痛觉感受器一旦受到比其阈值强得多的刺激信号,感受器产生受损的情况。在受损之后,感受器对同一刺激信号的反应强于未受损状态。所述的五种特定的痛觉感受行为,取决于施加在器件上的脉冲刺激的强度、持续时间和频率。

29.本发明基于in2s3薄膜及其突触可塑性,通过调节施加在器件上的脉冲刺激的强度、持续时间和频率,构建了痛觉感受器,成功模拟了生物神经系统中痛觉感受的“阈值”、“不适应”“松弛”的主要特征以及“敏化”功能。用实验验证了in2s3薄膜构建痛觉感受器的可行性。

30.与现有技术相比,本发明具有以下有益效果:

31.1.本发明采用物理气相沉积方法制备in2s3薄膜,相邻的二维in2s3薄片通过范德瓦尔力相互作用并在界面中形成自然的晶界。in2s3薄膜不仅具有最佳的电荷传输性能,而且相邻的二维纳米片通过范德瓦尔力相互作用形成微观可见的晶界,从而产生适度的传输势垒。

32.2.本发明的二维in2s3纳米片具有良好的光电特性,基于in2s3薄膜具有电阻转变效应,能够响应电压脉冲(可见光脉冲)刺激。通过设置输入的电压脉冲(可见光脉冲)刺激参数,可有效地实现生物神经系统中痛觉感受器的“阈值”、“不适应”“松弛”的主要特征以及“敏化”功能。为于in2s3薄膜构建人工电子痛觉感受器提供了有效的实例证明;为人工痛觉感受器可以响应多个外在刺激信号,实现多样化功能提供了一种思路。该发明在模仿生物突触领域中可得到广泛应用。

33.3.本发明通过对in2s3薄膜痛觉感受器突触可塑性功能的整合和演变,在痛觉感受器能够实现对单一的突触可塑性功能模拟基础上,例如短时程可塑性(short

‑

term plasticity,stp)和时程可塑性(long

‑

term plasticity,ltp),双脉冲抑制(paired

‑

pulse depression,ppd)、双脉冲易化(paired

‑

pulse facilitation,ppf)、强直后增强(post

‑

tetanic potentiation,ptp)、放电速率依赖可塑性(spiking

‑

rate

‑

dependent plasticity,srdp)以及放电时间依赖可塑性(spiking

‑

timing

‑

dependent plasticity,stdp)等可塑性模拟,成功实现了生物痛觉感受器的“阈值”、“不适应”“松弛”的主要特征以及“敏化”功能,系统地模拟了痛觉感受器在生物感觉神经网络中的作用。

34.4.本发明中基于in2s3薄膜构建的痛觉感受器即可以响应电压脉冲刺激又能响应可见光光脉冲刺激。为人工痛觉感受器可以响应多个外在刺激,实现多样化功能提供了一种思路。

附图说明

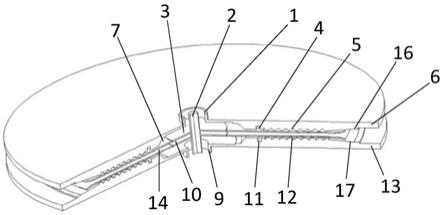

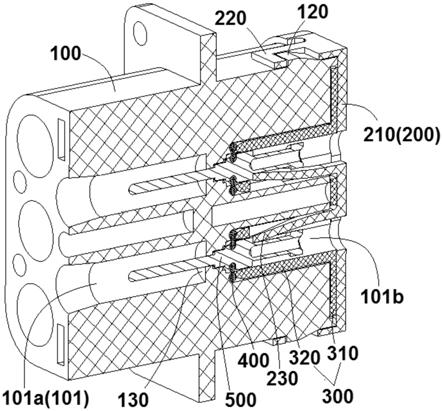

35.图1为实施例2制得的in2s3薄膜痛觉感受器的实物图(左)及其局部光学显微镜放大照片(右)。

36.图2为实施例2制得的in2s3薄膜痛觉感受器的结构示意图。

37.图3为实施例2制得的in2s3薄膜痛觉感受器的阻变效应测试图。

38.图4为实施例2制得的in2s3薄膜痛觉感受器模拟生物痛觉感受器的示意图。

39.图5为实施例2制得的in2s3薄膜痛觉感受器在电脉冲刺激下表现出的阈值行为(a)以及响应电流的局部放大图(b)。

40.图6为实施例2制得的in2s3薄膜痛觉感受器在电脉冲刺激下表现出的不适应行为。

41.图7为实施例2制得的in2s3薄膜痛觉感受器在电脉冲刺激下表现出的松弛行为。

42.图8为实施例2制得的in2s3薄膜痛觉感受器的敏化功能的示意图。

43.图9为实施例2制得的in2s3薄膜痛觉感受器在经历30v的强电压脉冲刺激后表现出的异常性疼痛和痛觉过敏行为。

44.图10为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲照射下表现出的阈值行为(a)以及响应电流的局部放大图(b)。

45.图11为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲照射下表现出的不适应行为。

46.图12为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲照射下表现出的松弛行为。

47.图13为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲照射下表现出的异常性疼痛和痛觉过敏行为。

具体实施方式

48.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

49.实施例1

50.1.采用物理气相沉积法,在具有单一恒温区的水平管式炉中制备大面积二维in2s3连续薄膜(面积范围为1cm

×

1cm);

51.2.称量20mg的in2s3粉末(99.99%,阿拉丁),放在石英舟里,并把石英舟放置在水平管式炉的中心恒温区(温度范围为950~1000℃);

52.3.使用透明胶带剥离1cm

×

2cm规格大小的氟金云母片:首先,将氟金云母片一侧粘贴在透明胶带上,然后使用干净的刀片在氟金云母片衬底侧边切入一个小口,由于氟金云母片具有良好的解离性,氟金云母片很容易被剥离成两片干净清洁的云母片,使用刚解离的一面作为氟金云母片的正面,氟金云母片正面朝上放置在水平管式炉的下游区域。云母衬底与in2s3粉末的距离为10cm;

53.4.当in2s3粉末和云母衬底在石英管中放置好之后,密封石英管(石英管的长度55厘米,内径2厘米)。打开氩气,流量为200sccm,通气时间设置为1h,以达到排尽石英管内的空气的目的,然后调整氩气流量为50sccm,开始加热;

54.5.调节管式炉的温度控制器,使温度从室温升高到980℃,升温速率为60℃/min。当温度达到980℃后,保持恒温10

‑

20min,进行二维in2s3连续薄膜的生长。反应结束后,关闭加热器,氩气仍然保持流量50sccm,直至炉管冷却到室温,制得大面积二维in2s3连续薄膜(面积为1cm

×

1cm);所述in2s3薄膜的厚度为10~500nm。

55.实施例2

56.将实施例1所得大面积二维in2s3连续薄膜转移到si/sio2衬底上,以in2s3薄膜为沟道材料,使用光刻和蒸镀工艺,在in2s3薄膜上蒸镀50nm厚的au金属作为器件电极,所述沟道的长度为0.1~50μm(优选长度为10μm),制作成in2s3薄膜痛觉感受器。

57.图1为实施例2制得的in2s3薄膜痛觉感受器的实物图(左)及其局部光学显微镜放大图(右)。其中,光学显微镜放大图(右上)为in2s3薄膜上的九个器件组合图,单个痛觉感受器的尺寸为500μm

×

300μm;局部光学显微镜放大图(右下)为单个痛觉感受器的沟道图。沟道的长度为50μm,宽度为5um。图2为实施例2制得的in2s3薄膜痛觉感受器的结构示意图。从图1和图2可知,该痛觉感受器的主要结构是以两个电极作为端口,以si/sio2作为基底,电极的形状为叉指,该痛觉感受器为si/sio2/in2s3薄膜/au电极的四层结构。图3为实施例2中in2s3薄膜痛觉感受器的阻变效应测试图。从图3可知,in2s3薄膜痛觉感受器经过5次连续的同一电压(

‑

8v,8v)扫描,痛觉感受器的在同一正电压下的阻值随扫描次数在动态地减小。

58.实施例3

59.在电压脉冲充当外界刺激信号时,用实施例2制得的in2s3薄膜痛觉感受器模拟人工痛觉感受的特定功能。在in2s3薄膜痛觉感受器的电极两端输入电压脉冲刺激,同时输出的器件的响应电流;特别的,将脉冲电压从0v逐渐增大到0.75v时,痛觉感受器会从无响应状态转变为稳定响应状态,转变时的电压即为器件的“阈值”;痛觉感受器在面对一个长时间(1200s)的1v电压脉冲激励时,响应电流会从逐步增强阶段(300~900s)直至饱和阶段(900~1200s),对应于痛觉感受器的“不适应行为”;控制8v的电压脉冲开启一段时间(45s)后突然关闭,响应电流并不会立即消失,而是逐渐弛豫下降的过程对应于痛觉感受器的“松弛行为”;一旦痛觉感受器受到比其阈值(典型值0.75v)强得多的电压脉冲激励信号(30v),就会发生感受器受损的情况,痛觉感受器对于刺激信号的敏感性就会增加。“异常性疼痛”是指痛觉感受器对低于阈值(0.75v)的电压脉冲激励的情况下,器件也会产生反应,产生稳定的响应电流。而“痛觉过敏”是指受损后对电压脉冲激励的响应电流强于未受损时的状态。

60.图4为实施例2制得的in2s3薄膜痛觉感受器模拟生物痛觉感受器的示意图。从图4可知,当位于神经末梢的神经元接收到有害刺激时,产生电信号并将其发送到伤害感受器,伤害感受器将信号的幅度与其阈值进行比较,并决定是否会产生动作电位并通过中枢神经系统将其传导到大脑。在痛觉感受器中,施加在设备上的电脉冲模拟外部刺激。当脉冲幅度高于痛觉感受器的阈值电压时,痛觉感受器导通(至低电阻状态),并且在输出端检测到电流脉冲,说明痛觉感受器可以像人体内的痛觉感受器神经一样,完成对刺激信号的传导与反馈。图5为实施例2制得的in2s3薄膜痛觉感受器在电脉冲刺激下表现出的“阈值行为”(a)以及响应电流的局部放大图(b)。从图5(a)和5(b)可知,痛觉感受器在电压脉冲从0v到0.5v期间,痛觉感受器的电流并没有对电压脉冲进行稳定地响应(对应图5(a)中1和2处),器件还没有完全开启;电压脉冲增加至0.75v时,器件的电流开始稳定响应(对应图5(a)中3处),此时表明痛觉感受器已经完全开启。图6为实施例2制得的in2s3薄膜痛觉感受器在电脉冲刺激下表现出的“不适应行为”。从图6可知,在面对一个较长时间的电压脉冲刺激时,痛觉感受器的电流会从逐渐增加直至趋于饱和。图7为实施例2制得的in2s3薄膜的痛觉感受器在电脉冲刺激下表现出的“松弛行为”。从图7可知,在8v的电压脉冲突然转变为1v时,电流的下降过程有滞后性,对应于痛觉感受器的“松弛行为”。图8为实施例2制得的in2s3薄膜痛觉感受器“敏化”功能的示意图。从图8可知,痛觉感受器通过降低阈值和增加敏感度作为保护机制,确保对于有害刺激的预警和防护。图9为实施例2制得的in2s3薄膜痛觉感受器在30v强电压脉冲刺激后表现出的“异常性疼痛”和“痛觉过敏行为”。从图9可知,经过30v的强电压脉

冲刺激后,痛觉感受器的阈值从0.75v降至0.5v,器件的响应电流有显著的提升。成功模拟了生物痛觉感受器的“异常性疼痛”和“痛觉过敏行为”。

61.实施例4

62.在可见光(532nm)脉冲充当外界刺激信号时,用实施例2制得的in2s3薄膜痛觉感受器模拟生物痛觉感受的特定功能。在in2s3薄膜痛觉感受器的电极两端保持一个偏置电压0.02v,同时在器件的表面照射频率为1hz的532nm激光脉冲,记录器件输出的光响应电流为感受器的响应电流;特别的,当脉冲激光的功率密度逐渐增大时,痛觉感受器会从无响应状态转变为稳定响应状态,转变时的激光功率密度即为器件的“阈值”;痛觉感受器在面对一个长时间的532nm激光脉冲照射时,光响应电流会从逐渐增强直至饱和,对应于痛觉感受器的“不适应行为”;控制532nm激光脉冲开启一段时间后突然关闭,光响应电流并不会立即消失,而是逐渐弛豫下降的过程对应于痛觉感受器的“松弛行为”;一旦痛觉感受器受到比其阈值强得多的激光脉冲激励信号,就会发生感受器受损的情况,痛觉感受器的敏感性就会增加。“异常性疼痛”是指痛觉感受器对低于阈值的激光脉冲激励的情况下,痛觉感受器也会产生反应,产生稳定的光响应电流。而“痛觉过敏”是指受损后对激光脉冲激励的光响应电流强于未受损时的状态。

63.图10为实施例2制得的in2s3薄膜的痛觉感受器在532nm激光脉冲照射下表现出的“阈值行为”(a)以及响应电流的局部放大图(b)。从图10可知,随着激光功率密度的增加,器件在功率密度为58.8uw/cm2处开始出现稳定的响应电流,表明此时器件已经完全开启。图11为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲照射下表现出的“不适应行为”。从图11可知,在面对同一激光脉冲照射下,痛觉感受器的光响应电流开始增加直至饱和,对应于痛觉感受器的“不适应行为”。图12为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲刺激下表现出的“松弛行为”。从图12可知,在照射的激光突然关闭时,痛觉感受器的光响应电流在23s后才恢复至暗电流水平,这一过程对应于痛觉感受器的“松弛行为”,23s为痛觉感受器的松弛时间。图13为实施例2制得的in2s3薄膜痛觉感受器在532nm激光脉冲刺激下表现出的“异常性疼痛”和“痛觉过敏行为”。从图13可知,痛觉感受器经过20.0mw/cm2、30.5mw/cm2的高功率密度532nm激光照射后,出现“阈值”提前和光响应电流显著增强的现象,成功地模拟了激光脉冲刺激下的“异常性疼痛”和“痛觉过敏行为”。所述的基于硫化铟薄膜构建的痛觉感受器可应用在模拟生物神经系统中,例如电子皮肤、视觉感受器或仿生机器人领域。

64.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。