1.本发明的某方面涉及电介质、电子器件和层叠陶瓷电容器。

背景技术:

2.随着电子器件的尺寸减小和电子器件的容量增大,诸如层叠陶瓷电容器的电子器件的电介质层的厚度减小,并且电介质层的数量增加(例如,参见日本专利申请公开第2017

‑

178684号,日本专利申请公开第2017

‑

178685号和日本专利申请公开第2002

‑

362971号)。

技术实现要素:

3.然而,当电介质层的厚度减小时,施加到电介质层的dc电场强度增加。因此,要求改善电介质层的可靠性。

4.本发明的目的是提供能够改善可靠性的电介质、电子器件和层叠陶瓷电容器。

5.根据本发明的一个方面,提供一种电介质,其包括:具有双晶结构的核

‑

壳粒子,其中所述核

‑

壳粒子的双晶结构的界面从一侧的壳延伸,穿过核,并延伸到另一侧的壳。

6.根据本发明的另一方面,提供一种电子器件,其包括该电介质。

7.根据本发明的另一方面,提供一种层叠陶瓷电容器,其包括:层叠结构,其中每个电介质层和每个内部电极层交替堆叠,每个电介质层包括具有双晶结构的核

‑

壳粒子,其中所述核

‑

壳粒子的双晶结构的界面从一侧的壳延伸,穿过核,并延伸到另一侧的壳。

附图说明

8.图1示出层叠陶瓷电容器的局部透视图;

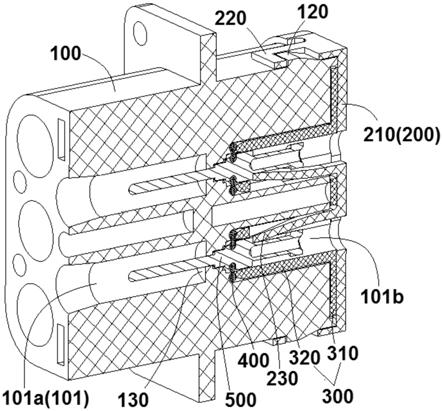

9.图2a示出具有双晶结构的核

‑

壳粒子的截面图;

10.图2b示出通过背散射电子图像观察的具有双晶结构的核

‑

壳粒子;

11.图2c示意性地示出电介质层的截面;

12.图3示出层叠陶瓷电容器的制造方法;且

13.图4a至图4c示出堆叠工序。

具体实施方式

14.将参考附图对实施方式进行说明。

15.[实施方式]

[0016]

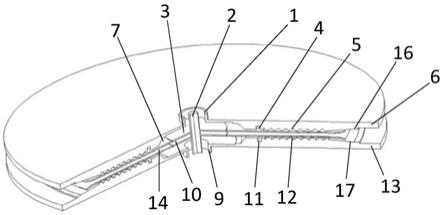

图1是根据实施方式的层叠陶瓷电容器100的透视图,其中示出了层叠陶瓷电容器100的局部截面。如图1所示,层叠陶瓷电容器100包括具有长方体形状的层叠芯片10,以及分别设置在层叠芯片10的彼此相对的两个端面的一对外部电极20a和20b。在层叠芯片10的两个端面以外的四个面中,将层叠芯片10在堆叠方向上的上下两面之外的两个面称为侧面。外部电极20a和20b延伸到上下两面以及两个侧面。但外部电极20a和20b彼此间隔开。

[0017]

层叠芯片10具有如下结构,其被设计为具有交替堆叠的电介质层11和内部电极层12。电介质层11的主要成分是用作电介质材料的陶瓷材料。内部电极层12的主要成分是金属材料,例如贱金属材料。内部电极层12的端缘交替地露出至层叠芯片10的第一端面和层叠芯片10的不同于第一端面的第二端面。在本实施方式中,第一端面与第二端面相对。外部电极20a设置在第一端面上。外部电极20b设置在第二端面上。由此,内部电极层12交替地导通到外部电极20a和外部电极20b。因此,层叠陶瓷电容器100具有多个电介质层11层叠且每两个电介质层11夹着内部电极层12的结构。在电介质层11和内部电极层12的层叠结构中,堆叠方向上的最外层是内部电极层12。层叠结构的上下两面为内部电极层12,被覆盖层13覆盖。覆盖层13的主要成分为陶瓷材料。例如,覆盖层13的主要成分与电介质层11的主要成分相同。

[0018]

例如,层叠陶瓷电容器100可以为长0.25mm、宽0.125mm且高0.125mm。层叠陶瓷电容器100可以为长0.4mm、宽0.2mm且高0.2mm。层叠陶瓷电容器100可以为长0.6mm、宽0.3mm且高0.3mm。层叠陶瓷电容器100可以为长1.0mm、宽0.5mm且高0.5mm。层叠陶瓷电容器100可以为长3.2mm、宽1.6mm且高1.6mm。层叠陶瓷电容器100可以为长4.5mm、宽3.2mm且高2.5mm。然而,层叠陶瓷电容器100的尺寸不受限制。

[0019]

内部电极层12的主要成分是诸如镍(ni)、铜(cu)、锡(sn)等的贱金属。诸如铂(pt)、钯(pd)、银(ag)、金(au)的贵金属或其合金可以用作内部电极层12。

[0020]

电介质层11主要由以通式abo3表示且具有钙钛矿结构的陶瓷材料构成。钙钛矿结构包括具有非化学计量组成组成的abo3‑

α

。例如,陶瓷材料例如为batio3(钛酸钡)、cazro3(锆酸钙)、catio3(钛酸钙)、srtio3(钛酸锶)、具有钙钛矿结构的ba1‑

x

‑

y

ca

x

sr

y

ti1‑

z

zr

z

o3(0≤x≤1,0≤y≤1,0≤z≤1)。

[0021]

根据目的,除主要成分陶瓷材料之外,电介质层11还包括添加剂化合物。添加剂化合物可以是mo(钼)、nb(铌)、ta(钽)、w(钨)、mg(镁)、mn(锰)、v(钒)、cr(铬)、zr(锆)、或稀土元素(y(钇)、sm(钐)、eu(铕)、gd(钆)、tb(铽)、dy(镝)、ho(钬)、er(铒)、tm(铥)、yb(镱))的氧化物,或co(钴)、ni(镍)、li(锂)、b(硼)、na(钠)、k(钾)和si(硅)的氧化物,或玻璃。

[0022]

随着层叠陶瓷电容器100的尺寸减小和层叠陶瓷电容器100的容量增大,要求减小电介质层11的厚度并增加电介质层11的堆叠数量。然而,当电介质层11的厚度减小时,电介质层11中的dc电场强度增加。因此,要求改善电介质层11的可靠性。

[0023]

将对电介质层11的可靠性进行说明。电介质层11是通过烧制主相具有由通式abo3表示的钙钛矿结构的陶瓷材料粉末而形成的。陶瓷材料粉末在烧制期间暴露于还原性气氛。因此,在陶瓷材料粉末的abo3中发生氧空位。在层叠陶瓷电容器100的运行期间,电压反复地施加到电介质层11。在这种情况下,氧空位迁移,并且势垒可能被破坏。即,钙钛矿结构中的氧空位是电介质层11的可靠性降低的原因之一。

[0024]

因此,在本实施方式中,电介质层11的主要成分陶瓷的至少一部分晶粒具有核

‑

壳结构,其中壳和核均具有双晶结构。图2a示出电介质层11的核

‑

壳粒子30的截面图。在图2a中,省略了剖面线。核

‑

壳粒子30是电介质层11的主要成分陶瓷的晶粒。当电介质层11的主要成分陶瓷是钛酸钡时,核

‑

壳粒子30是钛酸钡的晶粒。

[0025]

如图2a所示,核

‑

壳粒子30具有球形的核31和围绕并覆盖核31的壳32。核31是其中没有固溶添加剂或固溶添加剂的量很少的晶体部分。壳32具有其中固溶有添加剂并且添加

剂的浓度高于核31中的添加剂浓度的晶体部分。

[0026]

核

‑

壳粒子30具有双晶结构。核

‑

壳粒子30的双晶结构的界面33从核

‑

壳粒子30的粒界延伸,穿过一侧的壳32、核31和另一侧的壳32,并到达核

‑

壳粒子30的粒界。以这种方式,核

‑

壳粒子30的双晶结构的界面33连续地从一侧的核

‑

壳粒子30的粒界延伸,穿过核31并到达另一侧的粒界。以这种方式,界面33的范围很宽。在图2a中,示出了界面33的一条线。然而,多个界面33可以形成为带状。当观察核

‑

壳粒子30的截面时,粒界可以与双晶结构的界面间隔开。在这种情况下,间隔距离可以是5nm至25nm。

[0027]

核

‑

壳粒子30中核31和壳32之间的区分方法不受限制。能够通过以下来区分核31和壳32:使电介质层11较薄从而可以使用stem(扫描透射电子显微镜)观察电介质层11的面,使用stem观察截面,使用eds(能量色散x射线光谱法)获得元素映射图像,并确认元素映射图像的对比度。从使用eds观察的角度而言,优选以10000倍~150000倍的倍率观察多个视野。核31和壳32的横截面积的计算方法不受限制。例如,能通过对经eds获得的20个核

‑

壳粒子30的元素映射图像进行图像处理,并对核31和壳32的每个区域的像素数计数,来计算核31和壳32的每个截面面积。计算核31和壳32的总面积时,核31的比例优选为20%至95%。核31的比例更优选为40%至85%。核31的比例还更优选为60%至80%。

[0028]

在界面33中,可形成原子缺陷。因此,氧空位可被捕获在界面33中。在核

‑

壳粒子30中,界面33广泛地形成。因此,捕获氧空位的性能高。当电介质层11包括核

‑

壳粒子30时,电介质层11的可靠性得到改善。

[0029]

认为通过提高电介质层11中扩散相的比例可以确保电介质层11的可靠性。稀土元素扩散到该扩散相的主成分陶瓷中。然而,当扩散相的比例过大时,温度特性可能劣化。另一方面,当在电介质层11中形成核

‑

壳粒子30时,可靠性提高。因此能够抑制电介质层11的温度特性的劣化。

[0030]

通过使用sem(扫描电子显微镜)观察背散射电子图像,能够确定核

‑

壳粒子是否具有双晶结构。如图2b所示,在具有双晶结构的核

‑

壳粒子中,观察到由双晶界面处的不同晶体取向引起的对比度差异和由核与壳之间的不同组成引起的同心对比度差异。通常,能通过使用tem(透射电子显微镜)观察双晶结构的晶体取向来确认双晶结构的存在。因此,能够通过观察sem或tem来确认界面33。观察的对象是核

‑

壳粒子的截面。

[0031]

图2c示意性地示出了电介质层11的截面。如图2c所示,电介质层11具有多个主要成分为陶瓷的晶粒14。晶粒14的至少一部分是图2a的核

‑

壳粒子30。

[0032]

当电介质层11中的核

‑

壳粒子30的比例小时,不一定能实现氧空位的充分捕获。因此,优选每个电介质层11中所有核

‑

壳粒子30的比率具有下限。例如,在各电介质层11中核

‑

壳粒子30的数量相对于所有晶粒14的比例优选为2%以上。该比例更优选为8%以上。能够通过在倍率为10000至50000的sem(扫描电子显微镜)图像的背散射电子图像的多个视野中确认随机选择的300个晶粒,来计算核

‑

壳粒子30的比例。

[0033]

另一方面,当每个电介质层11中的核

‑

壳粒子30的比例大时,由于晶粒的生长,温度特性可能劣化。因此,优选每个电介质层11中所有核

‑

壳粒子30的比率具有上限。例如,优选各电介质层11中全部核

‑

壳粒子30的比例为20%以下。该比例更优选为12%以下。

[0034]

电介质层11的添加化合物中的稀土元素使电介质层11的可靠性改善。因此,优选将稀土元素添加到电介质层11中。因此,优选每个电介质层11中的稀土元素的添加量具有

下限。另一方面,当电介质层11中稀土元素的添加量较大时,其中稀土元素扩散到主成分陶瓷中的扩散相的比例增大,层叠陶瓷电容器100的温度特性可能劣化。因此,优选电介质层11中的稀土元素的添加量具有上限。在本实施方式中,在电介质层11的主要成分陶瓷的量为100mol%且稀土元素换算为re2o3时,优选稀土元素re(re表示稀土元素中的至少一种)的量为1.75mol%至3.50mol%。稀土元素re的量更优选为2.00mol%至2.75mol%。稀土元素re的量还更优选为2.25mol%至2.50mol%。即使在层叠芯片10的烧制过程中re2o3扩散,re2o3也存在于任意位置。因此,当通过icp分析来分析两个覆盖层13之间的层叠结构时,以该比例检测到re2o3。

[0035]

电介质层11的添加剂化合物中的mg、v、mn、zr和cr在电介质层11的烧制期间促进烧结。因此,优选mg、v、mn、zr和cr在电介质层11中的添加量具有下限。另一方面,电介质层11中的mg和zr的添加量大,晶粒生长被抑制并且双晶的形成可能被抑制。当mg、v、mn和cr的添加量大时,可能出现因过量的受主引起氧空位浓度增加而导致寿命降低。当电介质层11中的v、mn和cr的添加量大时,dc偏置特性、老化特性等可能劣化。因此,优选电介质层11中的mg、v、mn、zr和cr的添加量具有上限。在本实施方式中,在电介质层11的主成分陶瓷的量为100mol%时,优选mg、v、mn、zr和cr的氧化物的总量为0.02mol%至2.05mol%,其中设mg、v、mn、zr和cr的氧化物被换算为mgo、mno2、zro2、v2o5和cr2o3。添加量更优选为0.10mol%至1.00mol%。添加量还更优选为0.15mol%至0.80mol%。

[0036]

添加到电介质层11中的添加剂化合物中的si用作烧结助剂并降低烧结温度。因此,优选每个电介质层11中的si的添加量具有下限。另一方面,当每个电介质层11中的si添加量较大时,电介质层11的电介质常数可能降低。因此,优选在每个电介质层11中的si添加量具有上限。在本实施方式中,设电介质层11的主要成分陶瓷的量为100mol%,在si的氧化物换算为sio2时,si的氧化物的量优选为0.25mol%至2.50mol%。si的氧化物的量更优选为1.00mol%至2.00mol%。si的氧化物的量还更优选为1.50mol%至1.80mol%。

[0037]

将对层叠陶瓷电容器100的制造方法进行说明。图3示出层叠陶瓷电容器100的制造方法。

[0038]

(原料粉末的制造工序)(s1)电介质层11中包含的a位元素和b位元素通常以abo3粒子的烧结结构形式包含在电介质层11中。例如,batio3是具有钙钛矿结构的四方化合物,并且表现出高介电常数。batio3通常可以通过使诸如二氧化钛的钛原料与诸如碳酸钡的钡原料反应以合成钛酸钡来获得。作为合成电介质层11的陶瓷的方法,已知有多种方法。例如,已知有固相法、溶胶

‑

凝胶法、水热法等。在本实施方式中可以采用上述方法中的任何一种。

[0039]

接下来,根据目的,可将添加剂化合物添加到陶瓷粉末材料中。添加剂化合物可以是mo、nb、ta、w、mg、mn、v、cr或稀土元素(y、sm、eu、gd、tb、dy、ho、er、tm、yb)的氧化物或co、ni、li、b、na、k和si的氧化物,或玻璃。

[0040]

例如,从减小电介质层11的厚度的观点出发,陶瓷粉末的平均粒径优选为50nm至300nm。例如,可以通过粉碎陶瓷粉末来调节所得陶瓷的粒径。或者,可以通过执行粉碎和分级工序来调节粒径。通过这些过程,得到电介质材料。

[0041]

(金属导电浆料的制造工序)(s2)金属导电浆料是通过将金属材料、共材和有机粘合剂混合而制成。从减小内部电极层12的厚度的角度出发,金属材料的粒径要小。在本实施

方式中,金属材料是平均粒径为120nm以下的金属(例如,ni)。将用作共材的陶瓷颗粒添加到金属导电浆料中。陶瓷颗粒中的主要成分陶瓷不受限制。陶瓷颗粒的主要成分陶瓷优选与电介质层11的主要成分陶瓷相同。因此,共材是钛酸钡等。

[0042]

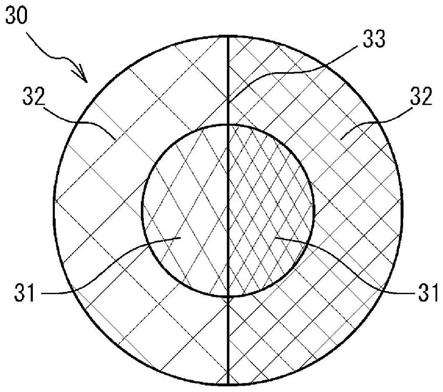

(堆叠工序)(s3)接下来,将诸如聚乙烯醇缩丁醛(pvb)树脂的粘合剂、诸如乙醇或甲苯的有机溶剂以及增塑剂添加到所得的电介质材料中并进行湿混。如图4a所示,使用得到的浆料,通过例如模具涂布法或刮刀法将厚度为0.8μm以下的带状电介质生片41涂布在基材上,然后干燥。在图4a中,未示出基材。

[0043]

接下来,如图4b所示,通过丝网印刷或凹版印刷在电介质生片41的表面上形成用于内部电极层的金属导电浆料42。金属导电浆料42包含有机粘合剂。由此,获得片材件43。

[0044]

此后,如图4c所示,在剥离基材的同时堆叠预定数量的片材件43,以使金属导电浆料42的端缘交替地露出至电介质生片41在长度方向上的两个端面。例如,堆叠100至500个堆叠单元。之后,把要作为覆盖层13的覆盖片压接在堆叠的片材件43的层叠结构的上下两面,以获得陶瓷层叠结构。此后,通过浸涂法将金属导电浆料涂覆到陶瓷层叠结构的两个端面上,以作为外部电极20a和20b。之后,将金属导电浆料干燥。由此,获得用于形成层叠陶瓷电容器100的成型体。

[0045]

可将与内部电极层12相对应的金属导电浆料42印刷在单个电介质生片41的多个区域上。在这种情况下,将获得的片材件43堆叠。将覆盖片夹紧。之后,将堆叠的片材件43切割成具有预定尺寸(例如1.0mm

×

0.5mm)的芯片。通过浸涂法等将用作外部电极20a和20b的基层的金属导电浆料涂覆到芯片的两个端面上,并干燥。

[0046]

(烧制工序)(s4)接着,在n2气氛中于250℃~500℃下除去粘合剂后,将所得的成型体在氧分压为10

‑5~10

‑8atm的还原性气氛下在1100摄氏度至1300摄氏度的温度范围内烧制10分钟至2小时。

[0047]

(温度保持工序)(s5)之后,将所得的成型体在氧分压比烧制工序高的还原气氛下在比烧制工序的最高温度低300℃(例如880℃)的温度下保持20分钟。之后,将所得的成型体冷却。由此,获得烧结结构。

[0048]

(再氧化工序)(s6)之后,可以在n2气体气氛中在600℃至1000℃下进行再氧化工序。

[0049]

(镀覆工序)(s7)之后,通过镀覆工序将诸如cu、ni或sn的金属层施加于外部电极20a和20b的底层。

[0050]

在本实施方式的制造方法中,在烧制工序后,执行预定时间的温度保持工序,其将温度保持在低于烧制工序的最高温度。之后,进行冷却。在这种情况下,电介质材料的主成分陶瓷的粒子生长得到促进。由此能够在电介质层11中形成核

‑

壳粒子30。

[0051]

优选地,根据主要成分陶瓷的粒子生长程度来调节温度保持工序的温度和时间。例如,优选将温度保持工序的温度和时间调整为使得电介质层11中的晶粒14的平均晶粒直径为电介质材料的主要成分陶瓷的平均粒径的3倍以上。作为添加剂化合物,在向电介质材料中添加用于抑制粒子生长的mg氧化物时,优选考虑mg氧化物的添加量。

[0052]

在以上实施方式中,已描述层叠陶瓷电容器作为陶瓷电子器件的示例。然而,陶瓷电子器件不限于层叠陶瓷电容器。例如,陶瓷电子器件可以是其他电子器件,例如压敏电阻和热敏电阻。

[0053]

实施例

[0054]

在实施例1中,称量每种材料,使得当换算为batio3时ba和ti的氧化物的量为100mol%,当换算为dy2o3时dy氧化物的量为2.00mol%,当换算为mgo时mg氧化物的量为0.10mol%,当换算为v2o5时v氧化物的量为0.075mol%,当换算为sio2时si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。

[0055]

接下来,将混合的材料干燥并在空气中在800℃下煅烧。由此获得煅烧的粉末。煅烧颗粒的平均粒径为97nm。将煅烧的粉末在乙醇中湿粉碎并干燥。将有机粘合剂和溶剂加入到所得的煅烧粉末中。通过刮刀法将得到的浆料形成为厚度4μm的陶瓷生片。接下来,使用主要成分为ni粉的导电浆料将内部电极图案印刷在陶瓷生片上。堆叠10张片材并进行热压。由此得到层叠结构。将层叠结构冲裁成1005形状(长1.0mm

×

宽0.5mm

×

高0.5mm)。得到具有芯片形状的层叠结构。接下来,在芯片状层叠结构上形成ni外部电极。在n2气氛下,从所得的芯片状层叠结构中除去粘合剂。将芯片状层叠结构在1200℃下在10

‑5至10

‑8atm的氧分压下加热15分钟。之后,作为温度保持工序,将芯片状层叠结构在800℃下在10

‑4至10

‑7atm的氧分压下保持20分钟。之后,将芯片状层叠结构冷却。并得到芯片状烧结结构。接下来,在n2气氛中在800℃至1000℃下对芯片状烧结结构进行再氧化工序。由此获得层叠陶瓷电容器。层叠陶瓷电容器的一层的厚度为约3μm。烧结结构中的晶粒14的平均晶粒直径为352nm,是材料粉末的尺寸的三倍以上。

[0056]

接下来,将层叠陶瓷电容器埋入环氧树脂中。研磨层叠陶瓷电容器,以使内部电极的交叉部分露出。观察对于内部电极层之间的电介质层的通过sem获得的背散射电子图像。确定从背散射电子图像中随机选择的300个晶粒14中核

‑

壳粒子30的比例。

[0057]

(实施例2)在实施例2中,烧制温度比实施例1高20℃。其他条件与实施例1相同。在实施例2中,煅烧粉末的平均粒径是97nm。晶粒14的平均晶粒直径为467nm。

[0058]

(实施例3)在实施例3中,batio3的平均粒径比实施例1的平均粒径大20nm。其他条件与实施例1相同。在实施例3中,煅烧粉末的平均粒径为122nm。晶粒14的平均晶粒直径为263nm。

[0059]

(实施例4)在实施例4中,烧制温度比实施例3高20℃。其他条件与实施例3相同。在实施例4中,煅烧粉末的平均粒径是122nm。晶粒14的平均晶粒直径为315nm。

[0060]

(实施例5)在实施例5中,烧制温度比实施例4高20℃。其他条件与实施例1相同。在实施例5中,煅烧粉末的平均粒径是122nm。晶粒14的平均晶粒直径为417nm。

[0061]

(实施例6)在实施例6中,batio3的平均粒径比实施例1的平均粒径大120nm。其他条件与实施例2相同。在实施例6中,煅烧粉末的平均粒径为218nm。晶粒14的平均晶粒直径为316nm。

[0062]

(比较例1)在比较例1中,与实施例6相比,未进行将温度保持在880℃下20分钟的工序,而是从烧制工序的最高温度进行冷却。其他条件与实施例1相同。在比较例1中,煅烧粉末的平均粒径为218nm。晶粒14的平均晶粒直径为254nm。

[0063]

(比较例2)在比较例2中,与实施例1相比,未进行将温度保持在880℃下20分钟的工序,而是从烧制工序的最高温度进行冷却。batio3的平均粒径比实施例1的平均粒径大220nm。其他条件与实施例2相同。在比较例2中,煅烧粉末的平均粒径为321nm。晶粒14的平均晶粒直径为343nm。

[0064]

(比较例3)在比较例3中,烧制温度比比较例2高20℃。其他条件与比较例2相同。在比较例3中,煅烧粉末的平均粒径为321nm。晶粒14的平均晶粒直径为387nm。

[0065]

在实施例1中,电介质层11中核

‑

壳粒子30的数量相对于全部晶粒14的比例为15.9%。在实施例2中,该比例为23.7%。在实施例3中,该比例为2.7%。在实施例4中,该比例为8.5%。在实施例5中,该比例为21.4%。在实施例6中,该比例为0.6%。在比较例1至3中,未形成核

‑

壳粒子30。即,在比较例1至3中,该比例为0%。表1显示结果。

[0066]

[表1]

[0067][0068][0069]

(寿命测定试验)接下来,对实施例1至6和比较例1至3各自测定寿命。当在150℃和

‑

240v的加速条件下寿命为800分钟以上时,样品被确定为良好

“○”

。当寿命少于800分钟时,样品被确定为不良

“×”

。

[0070]

在寿命的测定中,比较例1至3被确定为不良

“×”

。认为这是因为在电介质层11中不包含核

‑

壳粒子30,没有捕获氧空位。另一方面,实施例1至6在寿命的测定中被判定为良好

“○”

。认为这是因为在电介质层11中包含核

‑

壳粒子30,捕获了氧空位。

[0071]

证实了当电介质层11中核

‑

壳粒子30的数量相对于全部晶粒14的比例增加时,寿命变长。证实了为将寿命延长至1000分钟以上,该比例优选为2%以上。

[0072]

(温度变化率)接着,对实施例1至6和比较例1至3各自测定温度变化率。相对于25℃的标准容量,测定125℃下的容量变化率。当容量变化率为

‑

33%时,将样品判定为良。

[0073]

实施例2和5的容量变化率小于

‑

33%。但实施例1、3、4和6被判定为良好。认为这是因为电介质层11中核

‑

壳粒子30的比例为20%以下。即使容量变化率小于

‑

33%,当温度补偿范围的上限从125℃降低到105℃或85℃时也可以将样品用作产品。

[0074]

根据结果证实了电介质层11中核

‑

壳粒子30的比例优选为2%以上且20%以下。证实了从实现更优选的容量变化率和更优选的寿命特性的角度出发,电介质层11中核

‑

壳粒子30的比例优选为5%至16%。

[0075]

(实施例7)在实施例7中,添加除dy以外的其他稀土元素。在实施例7中,称量每种材料,使得当换算为batio3时ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为1.75mol%,当换算为mgo时,mg氧化物的量为0.15mol%,当换算为v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例7中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为317nm。其他条件与实施例1相同。

[0076]

(实施例8)在实施例8中,称量每种材料,使得当换算为batio3时ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.00mol%,当换算为mgo时,mg氧化物的量为0.15mol%,当换算为v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例8中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为422nm。其他条件与实施例1相同。

[0077]

(实施例9)在实施例9中,称量每种材料,使得当换算为batio3时ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算成mno2时,mn氧化物的量为0.15mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例8中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为342nm。其他条件与实施例1相同。

[0078]

(实施例10)在实施例10中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算为zro2时,zr氧化物的量为0.15mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例10中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为252nm。其他条件与实施例1相同。

[0079]

(实施例11)在实施例11中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算为mgo时,mg氧化物的量为0.15mol%,当换算为cr2o3时,cr氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例11中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为316nm。其他条件与实施例1相同。

[0080]

(实施例12)在实施例12中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,换算为y2o3时,y氧化物的量为1.75mol%,当换算为ho2o3时,ho氧化物的量为1.75mol%,当换算为mgo时,mg氧化物的量为0.15mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例12中,煅烧粉末的平均粒径为127nm。烧结结构的平均晶粒直径为328nm。其他条件与实施例1相同。

[0081]

(实施例13)在实施例13中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为y2o3时,y氧化物的量为1.00mol%,当换算为ho2o3时,ho氧化物的量为1.75mol%,当换算为mgo时,mg氧化物的量为0.15mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.50mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例13中,煅烧粉末的平均粒径为127nm。烧结结构的平均晶粒直径为387nm。其他条件与实施例1相同。

[0082]

(实施例14)在实施例14中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算成mno2时,mn氧化物的量为0.50mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.20mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例14中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为284nm。其他条件与实施例1相同。

[0083]

(实施例15)在实施例15中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算成mno2时,mn氧化物的量为1.50mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物量为1.00mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例15中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为237nm。其他条件与实施例1相同。

[0084]

(实施例16)在实施例16中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算成mgo时,mg氧化物的量为2.00mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.20mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在实施例16中,煅烧粉末的平均粒径为115nm。烧结结构的平均晶粒直径为251nm。其他条件与实施例1相同。

[0085]

(比较例4)在比较例4中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为3.50mol%,当换算成mno2时,mn氧化物的量为0.15mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.70mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在比较例4中,未进行将温度在880℃保持20分钟的工序。从烧制工序的最高温度进行冷却。其他条件与实施例1相同。在比较例4中,煅烧粉末的平均粒径为253nm。烧结结构的平均晶粒直径为302nm。

[0086]

(比较例5)在比较例5中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物的量为100mol%,当换算为ho2o3时,ho氧化物的量为2.50mol%,当换算为zro2时,zr氧化物的量为0.10mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.90mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在比较例5中,未进行将温度在880℃保持20分钟的工序。从烧制工序的最高温度进行冷却。其他条件与实施例1相同。在比较例5中,煅烧粉末的平均粒径为253nm。烧结结构的平均晶粒直径为284nm。

[0087]

(比较例6)在比较例6中,称量每种材料,使得当换算为batio3时,ba和ti的氧化物

的量为100mol%,当换算为y2o3时,y氧化物的量为1.75mol%,当换算为ho2o3时,ho氧化物的量为1.75mol%,当换算为mgo时,mg氧化物的量为0.075mol%,当换算成v2o5时,v氧化物的量为0.05mol%,当换算为sio2时,si氧化物的量为1.80mol%。将材料湿混并在球磨机中粉碎成混合物,持续15到24小时。在比较例6中,未进行将温度在880℃保持20分钟的工序。从烧制工序的最高温度进行冷却。其他条件与实施例1相同。在比较例6中,煅烧粉末的平均粒径为252nm。烧结结构的平均晶粒直径为279nm。

[0088]

在实施例7中,电介质层11中核

‑

壳粒子30相对于全部晶粒14的比例为9.7%。在实施例8中,该比例为18.1%。在实施例9中,该比例为10.2%。在实施例10中,该比例为3.2%。在实施例11中,该比例为7.4%。在实施例12中,该比例为8.5%。在实施例13中,该比例为17.5%。在实施例14中,该比例为8.1%。在实施例15中,该比例为2.2%。在实施例16中,该比例为2.9%。在比较例4至6中,没有形成核

‑

壳粒子30。即,在比较例4至6中,该比例为0%。表2和表3示出结果。

[0089]

[表2]

[0090]

[0091][0092]

[表3]

[0093]

[0094][0095]

(寿命测定试验)接下来,对实施例7至16和比较例4至6各自测定寿命。当在150℃和

‑

240v的加速条件下寿命为800分钟以上时,样品被判定为良好

“○”

。当寿命少于800分钟时,样品被判定为不良

“×”

。

[0096]

在寿命的测定试验中,比较例4至6被判定为不良

“×”

。认为这是因为在电介质层11中不包含核

‑

壳粒子30,没有捕获氧空位。另一方面,实施例7至16在寿命的测定试验中被判定为良好

“○”

。认为这是因为在电介质层11中包含核

‑

壳粒子30,捕获了氧空位。

[0097]

证实了当电介质层11中核

‑

壳粒子30的数量相对于全部晶粒14的比例的增加时,寿命变长。证实了为将寿命延长至1000分钟以上,该比例优选为2%以上。

[0098]

(温度变化率)接着,对实施例7至16以及比较例4至6各自测定温度变化率。相对于25℃的标准容量,测定125℃下的容量变化率。当容量变化率为

‑

33%时,将样品判定为良好。

[0099]

实施例7至16被判定为良好。认为这是因为电介质层11中的核

‑

壳粒子30的比例为20%以下。

[0100]

从上述结果可知,电介质层11中核

‑

壳粒子30的比例优选为2%以上且20%以下。并且,从实现更优选的容量变化率和更优选的寿命特性的角度出发,电介质层11中核

‑

壳粒子30的比例优选为5%至16%。

[0101]

还可知在电介质层11的主要成分陶瓷的量为100mol%并且re的氧化物被换算为re2o3时,优选的是向电介质层11中添加1.75mol%至3.50mol%的re氧化物。并且,在电介质层11的主要成分陶瓷的量为100mol%且mg、v、mn、zr和cr的氧化物换算为mgo、mno2、zro2、v2o5和cr2o3时,优选的是向电介质层11中添加总量为0.02mol%至2.05mol%的mg、v、mn、zr和cr的氧化物。此外,在电介质层11的主要成分陶瓷的量为100mol%且si的氧化物换算为sio2时,优选的是向电介质层11中添加量为0.25mol%至2.50mol%的si的氧化物。

[0102]

尽管已详细地对本发明的实施方式进行说明,但应当理解,可以在不脱离本发明的精神和范围的情况下对其进行各种改变、替换和变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。