1.本发明属于催化转化领域,具体涉及一种费托合成催化剂及其制备方法和应用。

背景技术:

2.随着全球石油资源越来越稀缺,人们对环境保护的日益重视,利用煤和天然气等为原料制备清洁燃料和化学品越来越受到人们的重视。费托合成技术是这些煤和天然气清洁利用的关键技术之一。

3.合成气在催化剂上转化成烃类的费托合成反应的主要产物包括烷烃和烯烃,产品经过深加工可得到优质液体燃料和化学品。费托合成产物分布较宽,一般符合asf分布,因此调控ft合成产物选择性一直技术领域研究的重点和难点。

4.有研究者(nature catalysis 2018,1,787

–

793)发现,通过费托合成催化剂与不同类型改性分子筛复合形成的催化剂可以调控产物选择性为高汽油选择性、高煤油选择性或者高柴油选择性。但往往带来甲烷选择性高、催化剂易失活,成本高、不易大规模制备等缺点。为了得到高产高品质油品的钴基费托合成催化剂,必须制备同时具有高活性、低甲烷选择性和高稳定性等特点的催化剂。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供了一种新的钴基催化剂,具备高活性、高航煤选择性和高稳定性等,本发明同时提供了所述催化剂的制备方法和应用。本发明包括如下内容:

6.首先,本发明提供了一种钴基催化剂,所述催化剂含有活性组分钴和耐热无机氧化物,以催化剂重量为基准,以co3o4计的钴含量为30~70wt%,耐热无机氧化物含量为30~70wt%;所述催化剂的形貌为表面具有一个大孔、内部具有空腔结构的中空微球,所述活性组分钴以纳米颗粒分散于微球中。

7.其次,本发明还提供了一种钴基催化剂的制备方法及由该方法制得的催化剂,包括如下步骤:

8.(1)提供纳米钴颗粒;

9.(2)将步骤(1)所述纳米钴颗粒与耐热无机氧化物前驱体、造孔剂、爆破剂在溶剂中混合成浆液;

10.(3)将步骤(2)得到的浆液进行喷雾干燥成型,然后进行焙烧或不焙烧;

11.可选的,在步骤(2)之中和/或步骤(3)之后还包括引入助剂的操作;

12.其中,所述纳米钴颗粒为氧化钴和/或氢氧化钴纳米颗粒;所述耐热无机氧化物前驱体为耐热无机氧化物溶胶;所述造孔剂选自淀粉、合成纤维素、聚合醇、表面活性剂中的一种或几种;所述爆破剂选自硝酸、硝酸盐、苦味酸、三硝基甲苯(tnt)、硝化甘油、硝化棉、达纳炸药、黑索金、叠氮化铅中的一种或几种。

13.此外,本发明还提供了一种费托合成反应的方法,该方法包括:用含氢气体对本发

明所述的钴基催化剂进行活化处理,再将一氧化碳和氢气的混合物与所述催化剂在反应器中接触反应。

14.通过调控催化剂制备方法可以调控其结构和形貌特征,得到具有中空结构的本技术所属制备方法制备的钴基催化剂,可以大幅提高催化剂的活性并调控催化剂的选择性,即使在较高的空速下依然能保持合成气的高转化率和稳定性。且本技术催化剂颗粒尺寸较少,可以适用于微通道反应器,能够实现装置设备小型化。

15.本发明研究人员发现,通过调控催化剂制备方法、催化剂组成及形貌特征,得到具有中空结构的钴基催化剂,可以大幅提高催化剂的活性并调控催化剂的选择性,即使在较高的空速下依然能保持合成气的高转化率和稳定性。且本技术催化剂颗粒尺寸较少,可以适用于微通道反应器,能够实现装置设备小型化。

附图说明

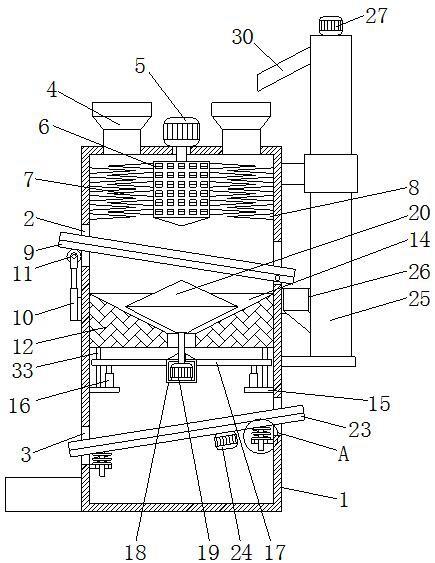

16.图1为实施例1所制纳米颗粒的透射电镜照片,图中标尺为100nm;

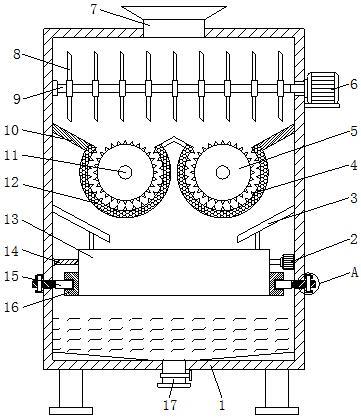

17.图2为实施例1所得催化剂c1的扫描电镜照片,图中标尺为100μm;

18.图3为实施例1所得催化剂c1的透射电镜照片,图中标尺为100nm;

19.图4为对比例1所得催化剂dc1的扫描电镜照片,图中标尺为100μm;

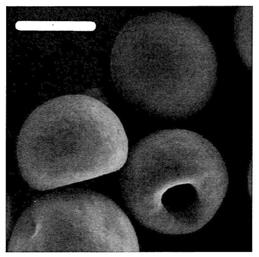

20.图5为对比例2所得催化剂dc2的透射电镜照片,图中标尺为100nm。

具体实施方式

21.为了更好地理解本发明的全部内容,下面对本发明的技术方案进行进一步详细说明,需要注意的是,本发明的保护范围并不仅限于以下描述及实施例中列举的范围,列举这些实例仅出于示例性目的而不以任何方式限制本发明。

22.根据本发明提供的钴基催化剂,所述催化剂含有活性组分钴和耐热无机氧化物,以催化剂重量为基准,以co3o4计的钴含量为30~70wt%,优选为35~65wt%,耐热无机氧化物含量为30~70wt%,优选为35~65wt%;所述催化剂的形貌为表面具有一个大孔、内部具有空腔结构的中空微球,所述活性组分钴以纳米颗粒分散于微球中。

23.本发明中的活性组分为钴,所述活性组分钴以纳米颗粒分散于微球中。优选所述纳米颗粒的尺寸为4~12nm,更优选为5~10nm;所述中空微球的尺寸优选为为60μm~300μm,更优选为80μm~260μm;所述空腔尺寸优选为10μm~100μm,更优选为20μm~80μm。

24.在一个优选的实施方式中(图2),示出了本技术催化剂的形貌。该催化剂为中空球形颗粒,所述中空球形颗粒为表面具有一个大孔的中空微球,所述中空微球内部具有中空结构,所述大孔与所述中空结构贯通形成一端开口的空腔。其中,纳米颗粒尺寸约为7.1nm,中空微球的尺寸约为140μm,空腔的尺寸约为40μm,催化剂具有围绕空腔的壳层,其厚度约为50μm。

25.根据本发明钴基催化剂,优选地,所述耐热无机氧化物为选自氧化铝、氧化硅、氧化锰、氧化钛、氧化锆、氧化铜、氧化锌、氧化镧和氧化铈中的一种或几种,优选为氧化铝,氧化铝-氧化硅,氧化铝-氧化锆,氧化铝-氧化钛等。

26.根据本发明提供的一种钴基催化剂的制备方法,包括如下步骤:

27.(1)提供纳米钴颗粒;

28.(2)将步骤(1)所述纳米钴颗粒与耐热无机氧化物前驱体、造孔剂、爆破剂在溶剂中混合成浆液;

29.(3)将步骤(2)得到的浆液进行喷雾干燥成型,然后焙烧或不焙烧;

30.可选的,在步骤(2)之中和/或步骤(3)之后还包括引入助剂的操作;

31.其中,所述纳米钴颗粒为氧化钴和/或氢氧化钴纳米颗粒。

32.根据本发明,所述氧化钴和/或氢氧化钴纳米颗粒平均尺寸优选为5~10nm,所述纳米颗粒可以通过任意现有技术制备,也可以是商品化试剂。例如可以采用水热或者溶剂热的方法进行制备。

33.在一个具体的优选实施方式中,可采用以下方式制备所述纳米钴颗粒:将钴的可溶性盐与表面活性剂溶于溶剂中,在110~240℃进行热处理2~24h;所述表面活性剂为季铵盐类表面活性剂,优选为烷基三甲基类季铵盐,如十六烷基三甲基溴化铵、十四烷基三甲基溴化铵、十二烷基三甲基溴化铵、十烷基三甲基溴化铵中的至少一种;所述溶剂为水、乙醇、丙醇、乙二醇中的一种或几种;进一步优选地,所述表面活性剂与元素钴的摩尔比为0.5~10,更优选为1.0~5.0;所述热处理过程中,控制体系ph值为5~10,更优选为7.5~9.5。

34.根据本发明,所述耐热无机氧化物前驱体可以为耐热无机氧化物的可溶性盐形成的溶胶,如常用的铁溶胶、铝溶胶、硅溶胶、钛溶胶等。耐热无机氧化物的可溶性盐的实例包括但不限于铝源、硅源、锰源、钛源、锆源、铜源、锌源、镧源和铈源一种或多种。其中,铝源选自拟薄水铝石、醇铝、硝酸铝、硫酸铝、氯化铝和偏铝酸钠中的一种或多种;硅源选自硅酸酯、硅酸钠、水玻璃和硅溶胶中的一种或多种;锰源选自硝酸锰、硫酸锰、醋酸锰、碳酸锰、氯化锰、锰酸钾、锰酸钠、高锰酸钾、高锰酸钠中的一种或多种;锆源选自二氧化锆、四氯化锆、氯氧化锆、氢氧化锆、硫酸锆、磷酸锆、硝酸氧锆、硝酸锆、碱式碳酸锆和四丁氧基锆中的一种或多种;钛源选自二氧化钛、偏钛酸、硝酸钛、硫酸氧钛、二氯化钛、三氯化钛、四氯化钛、氯化铝钛、钛酸四乙酯,钛酸四丁酯、钛酸四正丙酯和钛酸四异丙酯中的一种或多种;铜源选自中硝酸铜、氯化铜、氯化亚铜、硫酸铜、乙酸铜、氧化铜中的一种或多种;锌源选自硝酸锌、氯化锌、硫酸锌、乙酸锌、氧化锌中的一种或多种;铈源选自硝酸亚铈、硝酸铈、氯化铈、硫酸铈、氧化铈中的一种或多种。

35.更优选地,可以采用铝溶胶,例如通过拟薄水铝石经酸胶溶得到,所述酸为硝酸、盐酸、磷酸中的一种,更优选为拟薄水铝石与硝酸进行胶溶。

36.根据本发明,所述造孔剂可以选自淀粉、合成纤维素、聚合醇、表面活性剂中的一种或几种;其中,所述合成纤维素可以为羧甲基纤维素、甲基纤维素、乙基纤维素、羟基纤维脂肪醇中的一种或几种;所述聚合醇为聚乙二醇、聚丙二醇、聚乙烯醇、聚丙烯醇中的一种或几种;所述表面活性剂为脂肪醇聚乙烯醚、脂肪醇酰胺及其衍生物、分子量为200-20000的丙烯酸共聚物和顺丁烯酸共聚物中的一种或几种。

37.根据本发明,所述步骤(2)中所述溶剂没有特别要求,可选用能将各组分溶解和/或分散的常用溶剂即可,优选地,所述溶剂选自水、有机溶剂或者水与有机溶剂的混合物。在一种实施方式中,有机溶剂可以是醇类、酮类(如丙酮,丁酮等)、酸类(如甲酸,乙酸,丙酸等)中一种或由它们中两种或两种以上形成的混合物。

38.根据本发明,所述爆破剂的作用是在催化剂制备过程中产生中空和开孔的作用,可以选自硝酸、硝酸盐、苦味酸、三硝基甲苯(tnt)、硝化甘油、硝化棉、达纳炸药、黑索金、叠

氮化铅、c4塑胶炸药中的一种或几种。所述造孔剂和爆破剂的用量可以根据原料的种类、用量及条件进行调整,一般地,以催化剂前驱物的氧化物干基的重量为基准,造孔剂的用量可以为催化剂前驱物氧化物干基重量的1.0~200.0%,优选为2~150%,进一步优选为5~100%。爆破剂的用量可以为催化剂前驱物氧化物干基重量的0.5~200.0%。造孔剂的使用量为催化剂前驱体总干基重量的1.0~200.0%,优选为1.0~100%,进一步优选为2.0~50%。

39.如上所述,将得到的催化剂前驱体与造孔剂和/或爆破剂混合制浆,得到浆液。在本技术中,造孔剂和爆破剂可以单独各自使用,也可以一起使用,优选一起使用。

40.根据本发明,将所得到的浆液进行喷雾干燥成型后焙烧或不焙烧,得到所述钴基催化剂。本发明所用的喷雾干燥装置是现有流程中的常规设备,本发明对其没有特别的限制。在喷雾干燥过程中,所用喷雾干燥塔包括:供料系统、热风系统、干燥塔系统、收料系统和密封系统。供料系统在顶端中部与干燥塔系统连接,热风系统与干燥塔系统的顶端侧面连接,收料系统与干燥塔系统底端连接,所述密封系统与热风系统连接。在喷雾干燥过程中,基本上必须具备原液的喷雾;喷雾中微小液滴的干燥;细粉末产品的分离回收三种功能。喷雾干燥装置中,通常装配有对应于上述功能的雾化器、干燥室和细粉末回收器。

41.根据本发明,步骤(3)中所述喷雾干燥成型的作用是使浆液形成雾状微球,然后在干燥条件下迅速脱除溶剂并成型,所述喷雾干燥成型的条件可以为本领域的常规选择。为了获得更好的效果,本发明优选对喷雾干燥的温度进行分区控制,所述喷雾干燥进风温度为400~1200℃,或者400~800℃,更优选为420~700℃,或450~600℃;出风温度为50~300℃,或者70~300℃,更优选为90~280℃,进一步优选为120~200℃,喷雾塔内压力与常规喷雾类似。

42.由于喷雾干燥过程中的控制参数较多,因素复杂,所以喷雾干燥后的粒度大小、颗粒形状非常复杂。一般产品粒度大小范围为微米级,一般是包括球形、圆盘形、苹果形、葡萄形、空腔形、弯月形等形状在内的混合体,如何选择性地成型成理想的单一的形状,如空腔型,是其中的一个难点。

43.现有技术中的一种方法是在表面活性剂的表面张力作用下形成球形乳液,然后在较低的温度下喷雾成型瞬间,造孔剂在球形乳液内部的有所汽化或热解,这些汽化和热解产生的气体会使会使微球乳液内部空腔;气体的缓慢释放导致在表面形成大孔与内部的中空结构连通,并且分子筛颗粒在喷雾成型过程中,形成二次堆积孔成为分子筛微球表面的介孔,结合后续焙烧过程,得到大颗粒中空分子筛微球。而本技术则是在进风温度400~1200℃的高温下,浆体内的氧化物和还原剂发生强烈的氧化还原自蔓延燃烧反应,瞬间产生大量气体;与此同时,液滴喷雾进入高温区,强烈蒸发,变浓的浆液形成的表面张力导致液滴急剧收缩。内部的强烈爆炸和外部的强烈收缩,形成一个强度很好的中空球形中空材料,本发明中可以形象的称之为树莓结构。所制得的中空球形微球颗粒强度高、球形度高、成品率高。

44.当所述催化剂中含有助剂时,所述助剂可以在步骤(2)形成浆液过程中和/或步骤(3)之后焙烧之前引入。在步骤(2)之后引入可选助剂的方法可以是将含有助剂的化合物与其它组分共同混合制备浆液,然后再进行步骤(3)的喷雾干燥;在步骤(3)之后引入可选助剂的方法可以是采用离子交换、浸渍或沉淀的方式引入,例如可用含有助剂化合物的浸渍

液去浸渍步骤(3)得到的产物,然后经过干燥和可选的焙烧,得到最终的钴基催化剂。其中上述提到的分散、溶解、离子交换、沉淀、浸渍、干燥、焙烧等均为本领域常规操作,其条件也为常规条件即可。所述助剂可以为能提升催化剂性能的合理添加物,含助剂化合物实例包括但不限于li、na、k、rb、mg、ca、sr、ba的碳酸盐、盐酸盐,硝酸盐,醋酸盐,硫酸盐及相应的氢氧化物等,例如可以包括氯化锂、氢氧化钠、碳酸钠、碳酸钾、氯化铷、硝酸镁、氢氧化钙、硝酸锶、氯化钡等。

45.根据本发明,当在第二步之后还包括引入助剂的步骤时,或者步骤(1)中是采用溶剂热法制备纳米颗粒时,优选在步骤(3)之后还进行焙烧处理,所述焙烧的条件包括温度为300~900℃,优选为350~700℃;焙烧时间为1~24h,优选为2~16h。当需要彻底除去溶剂热法中的表面活性剂等物质时,焙烧温度优选为450~900℃,进一步优选为500~800℃。

46.本发明提供了采用上述任意一项方法制备得到的钴基催化剂。本技术的催化剂具有中空球形结构,具有高的强度以及较小的颗粒尺寸,特殊结构和高的强度使得压降大幅度降低,同时具有优异的加工性能和耐损耗率;小的颗粒尺寸使得催化剂能够应用于诸如流化床和微通道反应器的小型化设备。这样的高强度和小的颗粒尺寸是由其原料及制备方法所带来的。

47.最后,本发明还提供了一种费托合成反应的方法,该方法包括:用含氢气体对以上任意一项所述的钴基催化剂进行活化处理,再将一氧化碳和氢气的混合物与所述催化剂在反应器中接触反应。所述含氢气体可以是氢气,也可以是氢气和氮气等惰性气体或者其它气体的混合气体,气体种类和比例可以根据现有技术进行选择和调整。优选地,所述接触反应的条件包括:温度为160℃~350℃,优选为190℃~320℃,压力为1mpa~8mpa,优选为1mpa~5mpa,氢气和一氧化碳的摩尔比为0.4~2.5,优选为1.0~2.5,进一步优选为1.0~2.2,气体的时空速率为2000h-1

~100000h-1

,优选为4000h-1

~80000h-1

;

48.本发明所述方法可在固定床、浆态床或微通道反应器中应用;优选在微通道反应器,当采用微通道反应器时,优选所述反应通道至少有一个维度的尺寸等于或小于1000μm。

49.以下结合实施例详细说明本发明,但并不因此限制本发明的范围。

50.以下实施例和对比例中,所用的原料没有特殊说明均为市售产品,其中部分原料试剂、仪器与测试条件如下:

51.硝酸钴(中国石化催化剂分公司长岭催化剂厂)

52.乙酸钴(中国石化催化剂分公司长岭催化剂厂)

53.拟薄水铝石(中国石化催化剂分公司长岭催化剂厂)

54.浓硝酸(国药集团化学试剂有限公司)

55.catb、ttab(国药集团化学试剂有限公司)

56.聚乙二醇peg4000、peg600粉体(温州市双啸橡塑材料有限公司);

57.采用fei公司quanta 200f型扫描电镜(sem)分析喷雾成型后催化剂形貌特征,加速电压20.0kv,真空度100.0pa,放大倍率100~200倍。

58.采用fei公司fei tecnai g2f20s-twin型透射电子显微镜测试纳米颗粒形貌、尺寸,加速电压100.0kv,放大倍率10万倍。固体样品首先经研钵研磨后取少量加入乙醇中,经超声分散后转移至铜栅上进行tem分析。

59.实施例1

60.(1)氧化钴纳米颗粒制备

61.将28.98kg六水合硝酸钴、54.37kg十六烷基三甲基溴化铵(ctab)溶于300升90%乙醇水溶溶液中搅拌30min;通过添加浓氨水至溶液ph值为8,转移入500l不锈钢反应釜160℃反应8h,反应后固体纳米颗粒用300升90%乙醇水溶液洗涤三次,得到的纳米颗粒透射电镜见图1。

62.(2)制浆:将16.00kg拟薄水铝石sb粉加分散到100l去离子水中,加入0.24kg浓硝酸,剧烈搅拌至胶溶,随后加入上述氧化钴纳米颗粒、10.0kg peg4000和6.0kg硝酸铵继续打浆4h。

63.(3)喷雾干燥成型

64.将上述浆液通过niro bowen nozzle tower型号喷雾干燥装置成型,喷雾干燥压力为6.5至8.0mpa,干燥初始入风温度为485℃,干燥终止出风温度为142℃。

65.(4)焙烧

66.上述粉体在500℃流动空气中焙烧4h,得到催化剂,记为c1。其扫描电镜照片如图2,透射电镜照片如图3,示出单个中空微球催化剂颗粒的形貌,活性组分钴以纳米颗粒形式分散在微球中。颗粒形貌、尺寸及各组分含量请见表1。

67.对比例1

68.按照实施例1的方法,不同的是,步骤(2)如下:

69.将16kg拟薄水铝石sb粉加分散到100l去离子水中,加入0.24kg浓硝酸,剧烈搅拌至胶溶,随后加入上述氧化钴纳米颗粒继续打浆4h。

70.得到催化剂,记为dc1。活性组分同实施例1。其扫描电镜照片如图4,为常规实心球体,颗粒形貌、尺寸及各组分含量请见表1。

71.对比例2

72.将16kg拟薄水铝石sb粉加分散到100l去离子水中,加入0.24kg浓硝酸,剧烈搅拌至胶溶,10.0千克peg4000和6.0kg硝酸铵继续打浆4h。

73.喷雾干燥和焙烧条件同实施例1。得到氧化铝载体后将28.98kg六水合硝酸钴溶于适量去离子水中,通过常规浸渍法制备催化剂,浸渍后样品在500℃流动空气中焙烧4h,记为dc2,其透射电镜照片如图5所示,其中活性组分钴颗粒尺寸大,而且团聚现象严重,颗粒形貌、尺寸及各组分含量请见表1。

74.实施例2

75.(1)氧化钴纳米颗粒制备

76.将21.74kg六水合硝酸钴、30.11kg十四烷基三甲基溴化铵(ttab)溶于300l 90%乙醇水溶溶液中搅拌30min;通过添加浓氨水至溶液ph值为9,转移入500l不锈钢反应釜150℃反应12h,反应后固体纳米颗粒用300l 90%乙醇水溶液洗涤三次;纳米氧化钴平均粒径6.2nm。

77.(2)制浆

78.将18.67kg拟薄水铝石sb粉加分散到80l去离子水中,加入0.336kg浓硝酸,剧烈搅拌至胶溶,随后加入上述氧化钴纳米颗粒、6.0千克peg4000和3.0kg硝酸铵继续打浆6h。

79.(3)喷雾干燥成型

80.将上述浆液通过niro bowen nozzle tower型号喷雾干燥装置成型,喷雾干燥压

力为6.5至8.0mpa,入口温度485℃以下,出口温度约为142℃。

81.(4)焙烧

82.上述粉体在520℃空气中焙烧6h,得到催化剂,记为c2。颗粒形貌、尺寸及各组分含量请见表1。

83.实施例3

84.(1)氧化钴纳米颗粒制备

85.将36.22kg六水合硝酸钴、67.97kg十六烷基三甲基溴化铵(ctab)溶于500l 90%乙醇水溶溶液中搅拌60min;通过添加浓氨水至溶液ph值为8,转移入500l不锈钢反应釜180℃反应6h,反应后固体纳米颗粒用500l 90%乙醇水溶液洗涤三次;纳米氧化钴平均粒径7.6nm。

86.(2)制浆

87.将13.33kg拟薄水铝石sb粉加分散到100l去离子水中,加入0.200kg浓硝酸,剧烈搅拌至胶溶,随后加入上述氧化钴纳米颗粒、19.0千克peg6000和6.0kg硝酸铵继续打浆2h。

88.(3)喷雾干燥

89.将上述浆液通过niro bowen nozzle tower型号喷雾干燥装置成型,喷雾干燥压力为6.5至8.0mpa,干燥初始入风温度为500℃,干燥终止出风温度为150℃。

90.(4)焙烧

91.上述粉体在550℃流动空气中焙烧4h,得到催化剂,记为c3。记为c3,颗粒形貌、尺寸及各组分含量请见表1。

92.实施例4

93.(1)氧化钴纳米颗粒制备

94.将36.22kg六水合硝酸钴、67.97kg十六烷基三甲基溴化铵(ctab)溶于500升90%乙醇水溶溶液中搅拌60min;通过添加浓氨水至溶液ph值为8,转移入500l不锈钢反应釜180℃反应6h,反应后固体纳米颗粒用500升90%乙醇水溶液洗涤三次;纳米氧化钴平均粒径5.7nm。

95.(2)制浆

96.将13.33kg拟薄水铝石sb粉加分散到100l去离子水中,加入0.200kg浓硝酸,剧烈搅拌至胶溶,随后加入上述氧化钴纳米颗粒、19.0kg peg6000和6.0kg硝酸铵继续打浆2h。

97.(3)喷雾干燥

98.将上述浆液通过niro bowen nozzle tower型号喷雾干燥装置成型,喷雾干燥压力为6.5至8.0mpa,干燥初始入风温度为500℃,干燥终止出风温度为150℃。

99.(4)焙烧

100.上述粉体在550℃流动空气中焙烧4h,得到催化剂,记为c4,颗粒形貌、尺寸及各组分含量请见表1。

101.实施例5

102.小型微通道反应器(通道横截面最小尺寸1000μm),小型反应器模块具有16条反应通道和36条冷却通道,反应通道长200mm,催化剂最大装量6ml。

103.具体操作包括:取1.0ml上述催化剂,并用5.0ml的100μm石英砂稀释后装填入反应器的恒温区,常压下通入纯氢气逐步升温至400℃进行还原活化4h,活化后在降温至反应温

度,控制压力为2.0mpa,反应温度230℃,合成气组成为:h2:co:n2=60:30:10,合成气空速25000h-1

。利用在线气相色谱进行尾气组成分析。定义转化的co占进气co的比例为co转化率,转化成甲烷的co占已转化co的摩尔百分数为甲烷选择性,定义催化剂的失活速率为2~5天转化率的日平均降低速率(%/d)。反应结果如表1所示:

104.表1

105.实施例1对比例1对比例2234催化剂c1dc1dc2c2c3c4co3o4含量/wt%404040305050co3o4尺寸/nm7.17.2

--

6.27.65.7耐热无机氧化物含量/wt%606060705050是否树莓形貌是否是是是是空腔平均尺寸/μm40

--

39444040平均粒径/μm140130136150125125

106.表2

107.催化剂co转化率/%甲烷选择性/%c8~c

16

选择性/%失活速率/(%/d)c141.27.065.50.12dc135.68.258.40.18dc228.58.150.00.35c241.76.866.90.13c345.36.963.40.15c446.77.264.60.17

108.通过上述实施例、对比例和表2的结果可见,本发明提供的钴基费托合成催化剂能够在高空速下高效转化合成气高选择性地制备航煤馏分。本发明研究发现,通过调控催化剂制备方法及形貌特征,可以大幅提高催化剂性能。且催化剂颗粒尺寸较少,尤其适用于微通道反应器,能够实现装置设备小型化。

109.本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。