1.本发明涉及船底防污领域,进一步地说,是涉及一种超疏水涂料及其制备方法和应用。

背景技术:

2.海水中生活着多种海生物,如藤壶、海藻、牡砺等。特别是藤壶会吐出大量黏液,像胶泥一样牢固附着在船底,使船底表面粗糙,大大降低船舶的航行速度并增加能耗。同时,附着在船底的海洋生物死亡脱落时会将底漆膜一起拉掉,造成钢板的腐蚀。对此,最佳的办法是采用船底防污漆。

3.防污漆是涂装于船底和海洋水下设施的一种特殊涂料,一般涂料装在船底防锈漆之上,处于最外层。它的主要作用是通过漆膜中毒料的渗出、扩散或水解等方式逐步释放毒料,达到防止海洋附着生物附着于船底或海洋水下设施的目的。

4.有机锡是最常被使用的试剂,因为它可以有效的抑制柔软和坚硬的致腐蚀性之生物的生长。虽然它具有防污的功能,但是它对海洋环境有负面影响,且它在环境中有很长的半衰期,这促使船舶油漆寻找其他非持久性的替代物。

技术实现要素:

5.为解决现有技术中出现的问题,本发明提出了一种超疏水涂料及其制备方法和应用。本发明的涂料用于船底,形成超疏水表面,从而多种海生物无法附着在船底,从而有效防污。

6.本发明的目的之一是提供一种超疏水涂料,所述超疏水涂料为含有防污微球的油性涂料;所述防污微球按重量份数计,包括硅气凝胶粉体25

‑

40份;黏胶剂10

‑

18份。

7.优选的,所述油性涂料的配方如:丙烯酸树脂:25~30重量份;环氧树脂:4~6重量份;松香:18~20重量份;防污微球:4~8重量份;气凝胶粉体:1~3重量份;本发明中,气凝胶粉体为现有技术中常用的气凝胶粉体,优选氧化铝气凝胶。

8.颜填料:滑石粉1~2重量份亚磷酸钙5~6重量份;铁红2~3重量份;混合溶剂:二甲苯15~19重量份,乙酸乙酯6~8重量份;

高岭土:2~4重量份。

9.优选的,所述硅气凝胶粉体的孔径范围在15

‑

35nm,接触角≧145

°

。

10.硅气凝胶粉体的制备方法,包括以下步骤:(1)制备硅源和溶剂的混合溶液取模数为3.0的硅酸钠装入反应釜中,加入硅酸钠质量6倍的去离子水进行稀释,反应釜以300转/分钟的速度搅拌35分钟,经200目筛过滤,得到硅酸钠溶液;(2)溶胶取硝酸,加水,浓度稀释至20mol/l,在硝酸中加入硝酸铝和硝酸钇,混合均匀后,以液下注入(多个计量泵同时注入)的方式加入至步骤(1)得到的硅酸钠溶液;整个加料时长控制在20分钟,搅拌速度为325转/分,控制硅酸钠溶液的ph值为2.0,得到溶胶;所述硝酸铝和硝酸钇以氧化物计,两者的摩尔比是100:4;硝酸铝的氧化物和硅酸钠中氧化硅的摩尔比3:100;(3)凝胶取氢氧化钠或氨水,加入去离子水稀释至ph值为10,以喷淋的方式加入至反应釜中;喷淋的同时以1800转/分的速度对反应釜内的物料进行快速搅拌,当反应釜内物料的ph值为5.5时,终止喷淋,得到凝胶;(4)老化反应釜内以45转/分的速度继续搅拌12小时,对反应釜内的物料进行老化,控制反应釜内物料温度为22摄氏度;(5)溶剂置换在反应釜内进行持续搅拌80分钟,同时加入与步骤(4)反应釜内老化物料同体积的置换溶剂正己烷,以置换出剩余的水分;(6)表面修饰在反应釜内进行持续搅拌,同时继续加入与步骤(4)反应釜内老化物料同体积的偶联剂二甲氧基二甲基硅烷;经过搅拌60分钟,得到包覆有置换溶剂正己烷和偶联剂二甲氧基二甲基硅烷的硅气凝胶前驱体;(7)干燥将硅气凝胶前驱体放入干燥釜,在干燥釜内充入氮气赶氧,直至干燥釜内氧含量小于3%,然后对干燥釜内的物料进行微波真空干燥,微波时间70分钟,微波频率2450mhz,干燥釜内负压0.15mpa,温度为100摄氏度,干燥后制得固态粉末状的硅气凝胶。

11.本发明将硅气凝胶前驱体老化时间变短,有利于增加孔径。

12.优选的,所述黏胶剂的原料,按重量份数计,包括:蒸馏水10

‑

30份;硅溶胶15

‑

20份;硅烷偶联剂4

‑

6份;氢氧化镁5

‑

10份;聚乙烯醇3

‑

5份;聚氨酯颗粒4

‑

5份。

13.本发明的黏胶剂中,基体是硅溶胶;硅烷偶联剂、氢氧化镁、聚乙烯醇、聚氨酯颗粒

的加入四者具有协同作用,进一步使黏胶剂具有更强的粘结性能、韧性和耐水性能。

14.优选的,所述硅烷偶联剂为全氟辛基三甲氧基硅烷、全氟辛基三乙氧基硅烷、全氟癸基三甲氧基硅烷中的一种或组合;所述硅溶胶的固含量为25

‑

35%。

15.优选的,所述硅溶胶的制备方法为,包括以下步骤:(1)制备硅源和溶剂的混合溶液取模数为3.5的硅酸钠装入反应釜中,加入硅酸钠质量2倍的去离子水进行稀释,反应釜以100转/分钟的速度搅拌30分钟,经200目筛过滤,得到硅酸钠溶液;(2)溶胶取硫酸,用去离子水调节至10 mol/l,在硫酸中加入硫酸锆和硫酸铈,混合均匀后,以喷淋的方式加入至步骤(1)得到的硅酸钠溶液;喷淋的同时以1500转/分的速度对反应釜内的物料进行快速搅拌,控制硅酸钠溶液的ph值为2.0,喷淋时间控制在80分钟,得到溶胶;所述硫酸锆和硫酸铈以氧化物计,两者的摩尔比是100:4;硫酸锆中的氧化物和硅酸钠中氧化硅的摩尔比为3.5:100;(3)溶剂置换在反应釜内加入与步骤(3)反应釜内老化物料同体积的置换溶剂丙酮,以置换出剩余的水分硅溶胶;然后将所述硅溶胶浓缩至固含量在25

‑

35%左右;浓缩可采用普通的超滤膜浓缩法。

16.优选的,所述黏胶剂的制备方法为:将黏胶剂中的各原料搅拌均匀,然后加入酸溶液,使ph值在 7

‑

9之间,然后搅拌90

‑

100min,加热到75℃

‑

85℃,得到黏胶剂;本发明的黏胶剂若ph值太偏碱,耐水性会下降,ph值在7

‑

9之间,耐水效果较好。

17.所述酸溶液为硝酸、盐酸、醋酸的一种或组合配成的溶液;所述酸溶液中酸与水的重量比为4

‑

9:1。

18.本发明的目的之二是提供一种超疏水涂料的制备方法,包括以下步骤:(1)防污微球的制备;将硅气凝胶粉体与醇溶剂混匀;最后再加入黏胶剂混匀,在惰性气体保护下,通过内循环喷雾干燥法,进行喷雾干燥造球;所述防污微球的直径范围为35

‑

95um;(2)将所述防污微球、气凝胶粉体先与涂料中的混合溶剂混合均匀,然后再与涂料中的丙烯酸树脂、环氧树脂和松香混合均匀,最后再与涂料中的其他组分混合均匀,制得所述超疏水涂料。

19.优选的,所述醇溶剂与硅气凝胶粉体加入的质量相等,所述醇溶剂为甲醇、丙醇、乙醇中的一种或几种。

20.优选的,内循环喷雾干燥器进口温度为240℃,出口温度为90℃,雾化喷头转速为≧3000转/min,含氧量≦3%。

21.本发明的目的之三是提供本发明的目的之一的超疏水涂料在船底中的应用。

22.有益效果:本发明的防污微球的表面特别圆润,流动性,增加涂料的抗压强度。

23.本发明的超疏水涂料;疏水性更强,能有效减少还是海中生物在船底表面的附着。

24.本发明的黏胶剂不仅粘接强度好,而且耐水性好,韧性好,可以有效应用在海水船底涂料中,具有非常好的使用价值。

25.本发明的涂料适用于钢质或木质渔船船底部位作为防污涂料使用,能在 1 年内有效防止海生物对船底的吸附。

具体实施方式

26.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

27.实施例1硅气凝胶粉体的制备方法,包括以下步骤:(1)制备硅源和溶剂的混合溶液取模数为3.0的硅酸钠装入反应釜中,加入硅酸钠质量6倍的去离子水进行稀释,反应釜以300转/分钟的速度搅拌35分钟,经200目筛过滤,得到硅酸钠溶液;(2)溶胶取硝酸,加水,浓度稀释至20 mol/l,在硝酸中加入硝酸铝和硝酸钇,混合均匀后,以液下注入(多个计量泵同时注入)的方式加入至步骤(1)得到的硅酸钠溶液;整个加料时长控制在20分钟,搅拌速度为325转/分,控制硅酸钠溶液的ph值为2.0,得到溶胶;所述硝酸铝和硝酸钇以氧化物计,两者的摩尔比是100:4;硝酸铝的氧化物和硅酸钠中氧化硅的摩尔比3:100;(4)凝胶取氢氧化钠或氨水,加入去离子水稀释至ph值为10,以喷淋的方式加入至反应釜中;喷淋的同时以1800转/分的速度对反应釜内的物料进行快速搅拌,当反应釜内物料的ph值为5.5时,终止喷淋,得到凝胶;(4)老化反应釜内以45转/分的速度继续搅拌12小时,对反应釜内的物料进行老化,控制反应釜内物料温度为22摄氏度;(5)溶剂置换在反应釜内进行持续搅拌80分钟,同时加入与步骤(4)反应釜内老化物料同体积的置换溶剂正己烷,以置换出剩余的水分;(6)表面修饰在反应釜内进行持续搅拌,同时继续加入与步骤(4)反应釜内老化物料同体积的偶联剂二甲氧基二甲基硅烷;经过搅拌60分钟,得到包覆有置换溶剂正己烷和偶联剂二甲氧基二甲基硅烷的硅气凝胶前驱体;(7)干燥将硅气凝胶前驱体放入干燥釜,在干燥釜内充入氮气赶氧,直至干燥釜内氧含量小于3%,然后对干燥釜内的物料进行微波真空干燥,微波时间70分钟,微波频率2450mhz,干燥釜内负压0.15mpa,温度为100摄氏度,干燥后制得固态粉末状的硅气凝胶。

28.经过上述制备方法制备的硅气凝胶粉体的孔径范围在15

‑

35nm,接触角为145

°

。

29.实施例2黏胶剂的原料,按重量份数计,包括:蒸馏水25份;硅溶胶15份;全氟辛基三甲氧基硅烷3份;氢氧化镁9份;聚乙烯醇3份;聚氨酯颗粒5份。

30.所述硅溶胶的固含量为30%。

31.硅溶胶的制备方法为,包括以下步骤:(1)制备硅源和溶剂的混合溶液取模数为3.5的硅酸钠装入反应釜中,加入硅酸钠质量2倍的去离子水进行稀释,反应釜以100转/分钟的速度搅拌30分钟,经200目筛过滤,得到硅酸钠溶液;(2)溶胶取硫酸,用去离子水调节至10mol/l,在硫酸中加入硫酸锆和硫酸铈,混合均匀后,以喷淋的方式加入至步骤(1)得到的硅酸钠溶液;喷淋的同时以1500转/分的速度对反应釜内的物料进行快速搅拌,控制硅酸钠溶液的ph值为2.0,喷淋时间控制在80分钟,得到溶胶;所述硫酸锆和硫酸铈以氧化物计,两者的摩尔比是100:4;硫酸锆中的氧化物和硅酸钠中氧化硅的摩尔比为3.5:100;(3)溶剂置换在反应釜内加入与步骤(3)反应釜内老化物料同体积的置换溶剂丙酮,以置换出剩余的水分硅溶胶;然后将所述硅溶胶浓缩至固含量在30%左右;浓缩可采用普通的超滤膜浓缩法。

32.黏胶剂的制备方法为:将黏胶剂中的各原料搅拌均匀,然后加入盐酸溶液,酸溶液中酸与水的重量比为6:1,使ph值为8,然后搅拌86min,加热到77℃,得到黏胶剂;对比例1其于实施例2黏胶剂的原料和制备工艺相同,区别仅在于,使黏胶剂ph值为10。

33.对比例2其于实施例2黏胶剂的制备工艺相同,区别仅在于,使黏胶剂原料中不含硅溶胶。

34.对比例3其于实施例2黏胶剂的制备工艺相同,区别仅在于,使黏胶剂原料中不含硅烷偶联剂全氟辛基三甲氧基硅烷。

35.对比例4其于实施例2黏胶剂的制备工艺相同,区别仅在于,使黏胶剂原料中不含氢氧化镁。

36.对比例5其于实施例2黏胶剂的制备工艺相同,区别仅在于,使黏胶剂原料中不含聚乙烯醇。

37.对比例6其于实施例2黏胶剂的制备工艺相同,区别仅在于,使黏胶剂原料中不含聚氨酯颗粒。

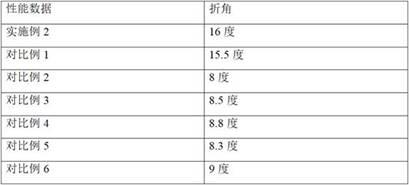

38.折角测试:将上述实施例2和对比例1

‑

6的胶黏剂涂敷在厚度为0.5cm的木板上,弯折木板至黏胶剂层出现裂纹,记录此时的折角,结果如表1。

39.表1折角测试结果实施例3一种超疏水涂料,所述超疏水涂料为含有防污微球的油性涂料所述油性涂料的配方如:丙烯酸树脂(neocrylb

‑

810):25重量份;e

‑

44环氧树脂:6重量份;松香:20重量份;氧化铝气凝胶2重量份;防污微球:4重量份;颜填料:滑石粉1重量份,亚磷酸钙6重量份,铁红2重量份;混合溶剂:二甲苯14重量份,乙酸乙酯6重量份;高岭土:4重量份。

40.所述防污微球按重量份数计,包括硅气凝胶粉体30份;(采用实施例1制备的硅气凝胶粉体)黏胶剂15份。(采用实施例2制备的黏胶剂)超疏水涂料的制备方法,包括以下步骤:(1)将硅气凝胶粉体与甲醇溶剂混匀,醇溶剂与硅气凝胶粉体加入的质量相等;最后再加入黏胶剂混匀,在惰性气体保护下,通过内循环喷雾干燥法,进行喷雾干燥造球;内循环喷雾干燥器进口温度为240℃,出口温度为90℃,雾化喷头转速为≧3000转/min,含氧量≦3%;防污微球的直径范围为35

‑

95um;(2)将所述防污微球、氧化铝气凝胶先与涂料中的混合溶剂混合均匀,然后再与涂料中的丙烯酸树脂、环氧树脂和松香混合均匀,最后再与涂料中的其他组分混合均匀,制得所述超疏水涂料。

41.实施例4一种超疏水涂料,所述超疏水涂料为含有防污微球的油性涂料所述油性涂料的配方如:

丙烯酸树脂(neocrylb

‑

810):28重量份;e

‑

44环氧树脂:4重量份;松香:18重量份;氧化铝气凝胶1重量份;防污微球:8重量份;颜填料:滑石粉2重量份,亚磷酸钙5重量份,铁红3重量份;混合溶剂:二甲苯15重量份,乙酸乙酯8重量份;高岭土:2重量份。

42.所述防污微球按重量份数计,包括硅气凝胶粉体40份;(采用实施例1制备的硅气凝胶粉体)黏胶剂10份。(采用实施例2制备的黏胶剂)超疏水涂料的制备方法,包括以下步骤:(1)将硅气凝胶粉体与乙醇溶剂混匀,醇溶剂与硅气凝胶粉体加入的质量相等;最后再加入黏胶剂混匀,在惰性气体保护下,通过内循环喷雾干燥法,进行喷雾干燥造球;内循环喷雾干燥器进口温度为240℃,出口温度为90℃,雾化喷头转速为≧3000转/min,含氧量≦3%;防污微球的直径范围为35

‑

95um;(2)将所述防污微球、氧化铝气凝胶先与涂料中的混合溶剂混合均匀,然后再与涂料中的丙烯酸树脂、环氧树脂和松香混合均匀,最后再与涂料中的其他组分混合均匀,制得所述超疏水涂料。

43.实施例5一种超疏水涂料,所述超疏水涂料为含有防污微球的油性涂料所述油性涂料的配方如:丙烯酸树脂(neocrylb

‑

810):30重量份;e

‑

44环氧树脂:5重量份;松香:19重量份;氧化铝气凝胶2重量份;防污微球:6重量份;颜填料:滑石粉2重量份,亚磷酸钙5.5重量份,铁红2.5重量份;混合溶剂:二甲苯17重量份,乙酸乙酯7重量份;高岭土:3重量份。

44.所述防污微球按重量份数计,包括硅气凝胶粉体35份;(采用实施例1制备的硅气凝胶粉体)黏胶剂13份。(采用实施例2制备的黏胶剂)超疏水涂料的制备方法,包括以下步骤:(1)将硅气凝胶粉体与醇溶剂混匀;最后再加入黏胶剂混匀,最后再加入黏胶剂混匀,在惰性气体保护下,通过内循环喷雾干燥法,进行喷雾干燥造球;内循环喷雾干燥器进口温度为240℃,出口温度为90℃,雾化喷头转速为≧3000转/min,含氧量≦3%;防污微球的直径范围为35

‑

95um;(2)将所述防污微球、氧化铝气凝胶先与涂料中的混合溶剂混合均匀,然后再与涂

料中的丙烯酸树脂、环氧树脂和松香混合均匀,最后再与涂料中的其他组分混合均匀,制得所述超疏水涂料。

45.对比例7其与实施例3的制备方法相同,区别仅在于不含有防污微球。

46.对比例8其与实施例3的配比相同,区别在于制备方法不同,区别仅在于将防污微球与涂料中其他组分一起混匀。

47.对比例9其与实施例3的制备方法相同,区别仅在于仅含有实施1制备的硅气凝胶粉体和氧化铝气凝胶粉体。

48.对比例10一种防污微球,其与实施例3的制备方法相同,区别仅在于黏胶剂采用对比例2的黏胶剂。

49.对比例11一种防污微球,其与实施例3的制备方法相同,区别仅在于黏胶剂采用对比例3的黏胶剂。

50.对比例12一种防污微球,其与实施例3的制备方法相同,区别仅在于黏胶剂采用对比例4的黏胶剂。

51.对比例13一种防污微球,其与实施例3的制备方法相同,区别仅在于黏胶剂采用对比例5的黏胶剂。

52.对比例14一种防污微球,其与实施例3的制备方法相同,区别仅在于黏胶剂采用对比例6的黏胶剂。

53.将本发明制备的防污微球,做耐水实验,结果如下表2所示:耐水时间:是将上述吸附剂浸泡在水中,计时至吸附剂表面出现开裂。

54.表2防污微球的耐水时间本发明的黏胶剂中的加入硅溶胶,其起到进一步加强粘结的作用,而若是替换成硅气凝胶粉体,硅气凝胶粉体只能起到填料的作用,不会有加强粘结的效果。

55.本发明的防污微球耐水性和韧性需要硅溶胶、硅烷偶联剂、氢氧化镁、聚乙烯醇、

聚氨酯颗粒之间的相互配合,尤其是聚乙烯醇、聚氨酯颗粒之间的相互配合,可以大大提高防污微球耐水性能。

56.本发明实施例和对比例的超疏水涂料的性能数据如下表3所示,表3超疏水涂料的性能数据通过上述数据的对比可以看出,本发明的防污微球耐水性好,韧性好,非常适于与环氧树脂配合应用在超疏水涂料的制备上。

57.本发明制备的超疏水涂料,因为防污微球具有疏水性,可以有效减弱涂料的亲水性,从而使微生物无法附着在船底表面,从而使微生物无法附着在船底。

58.本发明的环氧树脂复合材料制备的超疏水涂料,毒性较小,对海洋微生物的损害较小,更加环保。

59.本发明实施例3制备的该涂料按照国家标准gb/t 6822

‑

1986《船底防污漆通用技术条件》进行检测,结果下表4所示,表4超疏水涂料的性能数据

本发明的超疏水涂料可用于木质渔船船底,具有1

‑

2年的防护期效,且价格便宜,是一种性能较好的经济型船底防污漆。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。