3d打印件镜面加工辅助工具的制造方法

技术领域

1.本发明属于3d打印技术领域,涉及高精度表面平面度研磨加工辅助制造工具制造的领域。

背景技术:

2.3d钛合金加工广泛应用于航空航天领域,新型飞机某装配部位的钛合金零件表面需要非常高的平面度,从而避免装配部位漏油、漏气等情况的发生。但在实际的机械加工领域中还没有钛合金材料的高精度表面平面度研磨加工辅助制造工具,使零件可以达到平面度的最高要求。加工原理为:利用研磨方法把涂敷或压嵌在研具上的研料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行精整加工,加工精度可以达到it5

‑

it01。表面粗糙度可达ra0.02以下。

技术实现要素:

3.本发明旨在解决3d打印件钛合金材料研磨加工辅助工具制造问题。辅助工具加工原理为:辅助工具为三块常用尺寸为300

×

300铸铁平板,利用研磨方法把涂敷或压嵌在研具上的研料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行精整加工加工精度可以达到it5

‑

it01。表面粗糙度可达ra0.02以下。辅助工具达到平面度、表面粗糙度要求后,利用其铸铁金相组织有铁素体可以嵌入微粉的实质。进行压砂处理。有本发明的具体技术方案如下:

4.一、修理场所的条件:

5.3d打印件研磨是一种高精度的手工作业。用的工具都是必须具有高几何精度的。因此环境好坏对研磨质量有直接影响,修理场所必须具备以下条件:

6.1.室内避免震动同时要有良好的密封,室内应有负压设备。

7.2.室内应保持一定的温度和湿度(温度20

°±

10

°

,湿度50~60%)。

8.二、辅助工具的选择:研磨辅助工具是研磨工作使用的基准工具,

9.材质为:碳3.4%

‑

5%,石墨2.66%

‑

4.5%,锰0.65%

‑

2%的灰铸铁,其消除应力方法为加热550℃

‑

650℃(80℃

‑

120℃/h),随炉冷却200℃以下出炉。

10.三、辅助工具的修整:

11.其加工方法为粗研

‑

中研

‑

细研,通过以上加工,使3块辅助工具达到高平面度。

12.本发明的有益效果为,通过本申请粗研

‑

中研

‑

细研的磨修工序,可使辅助工具表面粗糙度达ra0.02以下,平面度最高为:0.0005。

附图说明

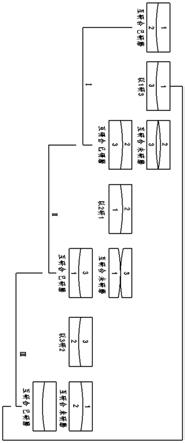

13.图1为1、2、3号平板研磨顺序流程图。

具体实施方式

14.使用3块300

×

300的灰铸铁辅助工具进行互研(研磨顺序见图1)

15.一、研磨具体可分三步进行

16.1.粗研:将研磨完的辅助工具分为1、2、3号一组。先将一号板固定在研磨架。放上m20的金钢砂,加上少量煤油涂匀。把2号辅助工具上研磨,运动方向成“s”形。距离辅助工具的1/3左右。研磨时间3~5分钟。运动时规律,每分钟30~40次。同时要调换方向。3~5分钟。看快研干时,取下上辅助工具。用棉花擦干净后,这样按上图所示。1、2、3号辅助工具进行ⅰ、ⅱ、ⅲ循环研磨。三块辅助工具平面达到相互基本一致,一般最后一次转换研磨时间应延长到5~10分钟。完全消除磨痕时,粗研即可结京,达到用刀口尺寸检验没有透光。

17.2.中研:按粗研方法进行,不同的就是换下较细的研料。用m14、m10、m7、m5渐渐往下降砂号,同时放上硬脂酸。这样渐渐研平和抛光;防止降砂号距离太远,出现平面划道现象。

18.3.细研:是研磨辅助工具最重要阶段,是给压砂打基础的。所以在粗研辅助工具时,要注意温度的变化和宝内灰尘的影响。实际和理论最能证明。原温度适当及平的辅助工具,在表面均匀受热的过程中,中间变凸。相反的如表面均匀冷却的过程中,中间变凹,这一点是精密研磨和检验人员必须注意的,否则是浪费时间。得不到理想的结果,所以在细磨辅助工具时。研磨时间不要大长,一般5~10分钟,否则,上辅助工具用手扶着受热量大,引起变形。研磨速度和运动量都不要超过粗磨那样,否则研不干。在细研辅助工具时,要彻底打扫环境卫生,手也只洗。打扫到周圆没灰尘和粗砂的情况,才能进行细研,这样防止表面划道,对下面压砂有影响。

19.二、压砂

20.操作方法同细研相同,唯一不同的是把w2.5以下的微粉压入铸铁辅助工具的空隙中在研磨过程中,借助于嵌入辅助工具内的磨粒,及浮动磨粒消除研磨辅助工具的表面层。另一方面在研磨过程中是将已嵌入辅助工具表面至辅助工具全部表面,均匀嵌好砂,且具有必要的研削性能。

21.检查压砂好坏,先用试块在辅助工具上各处试研,在试研中,不打滑。有研削声及在辅助工具上显出白色的屑木时。同时试块上能达12光度。该辅助工具压砂结束,否则在继续进行,在压好砂的辅助工具要得到18或14级光度,可用天然油石打磨。

22.三、辅助工具打磨

23.①

平坂刚压完砂后,只能达到11

‑

12级度,作为粗研去尺寸是可以的,但要满足表面光度,必须进行打磨,打磨是用极细、较硬、极平的天然油石或玛,在辅助工具表面上轻轻的均匀的,依次的做圆形运动,不可遗留,其示意如图。

24.这种打磨具有两种作用,首先由于刚压好砂的辅助工具上,钢砂尖棱不在同一平面上,而是高高低低的参错不齐的。通过打磨,首先可以将高低尖棱打成一平面,这可以消除块规上少数粗而深的划伤,及信路不均匀的毛病:另一方面通过打磨,可以使砂粒尖的棱角钝化一下,这样虽减少了研削性能,但可以是高块规表面的光洁度。要想在打磨的辅助工具得到高级光度,必须逐渐提高,这样一块200x300的辅助工具,可分三段,首先在辅助工具上全打一遍,以后再打磨2/3,再打磨1/3,这样可以在一块辅助工具上得出三种光度,即12、13、14,这样逐步提高。

技术特征:

1.3d打印件镜面加工辅助工具的制造方法,其特征在于,包括步骤如下:步骤1,粗研:将研磨完的辅助工具分为1、2、3号一组;先将1号板固定在研磨架;放上m20的金钢砂,加上煤油涂匀;把2号辅助工具上研磨,运动方向成“s”形;距离辅助工具的1/3左右;研磨时间3~5分钟,每分钟30~40次研磨;调换方向再研磨3~5分钟;研干时,取下上辅助工具,用棉花擦干净;1、2、3号辅助工具进行ⅰ、ⅱ、ⅲ循环研磨;三块辅助工具平面达到相互基本一致,一般最后一次转换研磨时间应延长到5~10分钟;完全消除磨痕时,粗研结束,达到用刀口尺寸检验没有透光;步骤2中研:与所述粗研方法相同,所用研料为m14、m10、m7、m5逐次递减砂号,同时放上硬脂酸;渐渐研平和抛光;防止降砂号距离太远,出现平面划道现象;步骤3细研:根据温度状态调整研磨目标,研磨时间5~10分钟,研磨速度和运动量都不超过粗研;保证周圆没灰尘和粗砂。2.根据权利要求1所述的3d打印件镜面加工辅助工具的制造方法,其特征在于,辅助工具的材质为:碳3.4%

‑

5%石墨2.66%

‑

4.5%锰0.65%

‑

2%的灰铸铁,其消除应力方法为加热550℃

‑

650℃,升温速率为80℃

‑

120℃/h,随炉冷却200℃以下出炉。3.根据权利要求1所述的3d打印件镜面加工辅助工具的制造方法,其特征在于,整个研磨过程中室内保持温度20

°±

10

°

,湿度50~60%。

技术总结

本发明属于3D打印技术领域,公开了3D打印件镜面加工辅助工具的制造方法,辅助工具加工原理为:辅助工具为三块铸铁平板,利用研磨方法把涂敷或压嵌在研具上的研料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行精整加工,包括粗研

技术研发人员:方文墨 卢伟国 李文博 耿伟华 杨国心

受保护的技术使用者:沈阳飞机工业(集团)有限公司

技术研发日:2021.08.20

技术公布日:2021/11/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。