1.本技术涉及污水净化处理领域,尤其是涉及一种磁粉湿式投加装置。

背景技术:

2.磁混凝工艺是革命性的新技术;磁混凝工艺因具有超快的沉淀速度、完美的沉淀效果、卓越的除磷效果以及低廉的处理成本等优势,广泛应用于污水处理领域。

3.相关技术中,需要对污水净化处理时,先将污水排放进待处理的反应池内,然后在污水的絮凝反应过程中投加磁粉,污水中的胶体颗粒与磁粉颗粒很容易碰撞脱稳而形成絮体,每一个絮体中包裹有磁粉,进而提高悬浮物去除效率,同时由于磁粉密度大,絮体密度远大于常规混凝絮体,提高了沉淀速度,从而更好的实现污水的净化处理。

4.针对上述相关技术方案,发明人发现:当前大部分磁粉投加装置为人工投加,操作人员直接向反应池内投放干式磁粉,投放时磁粉遇水后会产生大量向上扬起的粉尘,导致投放点周围环境中漂浮着大量的粉尘,对操作人员和环境均造成污染。

技术实现要素:

5.为了降低磁粉投入水中时向外溢出粉尘的可能性,提高操作环境的清洁度和操作人员的安全性,本技术提供一种磁粉湿式投加装置。

6.本技术提供的一种磁粉湿式投加装置采用如下的技术方案:

7.一种磁粉湿式投加装置,包括具有搅拌功能的搅拌罐;搅拌罐上端设置有用于对搅拌罐进行封闭的盖板,盖板上开设有用于投放磁粉的进料口;搅拌罐的侧面上连通有用于向搅拌罐内部供水的第一供水管。

8.通过采用上述技术方案,当需要对污水进行净化处理时,通过第一供水管向搅拌罐内排入自来水,接着通过进料口将磁粉倒入搅拌罐内对磁粉与水进行充分搅拌,搅拌一段时间后,将磁粉浆液排向反应池内,进而实现对污水的净化处理;干式磁粉与水在搅拌罐内转变为能够吸附更多污染物的均匀磁粉浆液,达到了降低磁粉投入水中时向外溢出粉尘的可能性,提高操作环境的清洁度和操作人员的安全性,同时提高磁粉对污水中污染物的吸附率的效果。

9.优选的,盖板上设置有用于监测搅拌罐液位的超声波液位计;搅拌罐上设置有搅拌机;搅拌罐上设置有控制箱,控制箱与搅拌机耦接,控制箱与超声波液位计耦接。

10.通过采用上述技术方案,超声波液位计对搅拌罐内的液位实时监测,并将监测信号及时发送给控制箱,控制箱对信号进行分析并对搅拌机进行相应的控制,减少了人工干预,提升了自动化水平,同时降低了劳动强度。

11.优选的,盖板上设置有与进料口相适配的活动盖板,活动盖板与盖板为可拆卸连接;搅拌罐的侧面上连通有用于向搅拌罐内部供水的第二供水管。

12.通过采用上述技术方案,当需要制作磁粉浆液时,操作人员可以通过第二供水管向搅拌罐内排放中水,因中水为污水厂处理后的再生水,所以中水的使用成本远低于自来

水的使用成本,设置的第二供水管达到了降低使用成本的效果;设置的活动盖板进一步降低了搅拌罐内灰尘向外溢出的可能性,进一步提高了操作环境的清洁度和操作人员的安全性。

13.优选的,第一供水管以及第二供水管上均设置有用于控制水流量开关的电磁阀,电磁阀与控制箱耦接。

14.通过采用上述技术方案,设置的电磁阀能够对第一供水管和第二供水管的通断进行控制,降低了搅拌罐内流入的水向外溢出进而导致水资源浪费的可能性;当搅拌罐内水位到达所需位置后,超声波液位计向控制箱发出信号,控制箱对信号进行分析并使电磁阀对第一供水管和第二供水管进行阻断,提高了操作的精确度和便捷性。

15.优选的,第一供水管以及第二供水管上均设置有用于检测水压的压力表,压力表与控制箱耦接。

16.通过采用上述技术方案,需要向搅拌罐内供水时,设置的两个压力表分别对第一供水管和第二供水管的水压实时监测,并将信号发送给控制箱,控制箱对信号进行分析并将信号传输到电磁阀上实现水流量的通断;当压力表监测到第一供水管和第二供水管均有水压时,优先开启第二供水管,使搅拌罐内排放有中水,如果第二供水管水压为零,开启第一供水管,当第一供水管和第二供水管水压均为零时,压力表向控制箱发出信号,使控制箱发出警报,从而降低在无水源的情况下设备空转的可能性,并且提高了投加装置的自动化程度。

17.优选的,搅拌罐侧面上连通有第一输送管,第一输送管位于第一供水管的下方。

18.通过采用上述技术方案,磁粉浆液在搅拌罐内经过充分搅拌后,利用第一输送管将磁粉浆液排入到反应池内,进而实现污水的净化处理;设置的第一输送管使磁粉浆液能够进行长距离输送,使搅拌罐以及第一输送管的安装不受场地限制,扩大了使用范围。

19.优选的,第一输送管远离搅拌罐的一端连通有磁粉投加泵,磁粉投加泵的输出端连通有第二输送管;磁粉投加泵与控制箱耦接;第二输送管远离磁粉投加泵的一端连通有第三输送管,第三输送管上设置有用于检测磁粉浆液流量的电磁流量计,电磁流量计与控制箱耦接。

20.通过采用上述技术方案,设置的磁粉投加泵将人工投加变为自动投加,降低了劳动强度,提高了磁粉投加效率,缩短了投加时间,同时需要对管道中磁粉浆液的流量调节时,通过对控制箱的调节即可改变磁粉投加泵的输出流量,提高了操作的便捷性;设置的第二输送管和第三输送管进一步扩大了使用范围;同时第一输送管、第二输送管和第三输送管结构灵活,不受场地限制,便于安装;当搅拌罐内磁粉浆液的液位与第一输送管的管顶高度齐平时,超声波液位计向控制箱发出信号,控制箱对信号进行分析并使磁粉投加泵停止运行,降低了磁粉投加泵空转的可能性,达到了降低生产成本,提高磁粉投加泵的使用寿命的效果;设置的电磁流量计能够对磁粉投加泵调节后的输出流量进行检测,方便操作人员得出管道中磁粉浆液的流量,方便与磁粉投加泵的设定值进行比较,进而观察磁粉投加泵是否正常运行。

21.优选的,搅拌罐侧面上连通有排空管,排空管上设置有球阀,排空管位于第一输送管的下方。

22.通过采用上述技术方案,在不需要使用搅拌罐后,设置的排空管便于对搅拌罐进

行清洗,提高了搅拌罐的使用寿命,同时当搅拌罐内盛有溶液并且输送管发生堵塞时,设置的排空管能够将搅拌罐内溶液向外排出,从而便于对输送管进行维修处理。

23.优选的,第一输送管、第二输送管和第三输送管均采用hdpe材质的第一输送管、第二输送管和和第三输送管。

24.通过采用上述技术方案,hdpe管具有高耐磨性,适合磁粉浆液的输送,并且成本较低,第一输送管、第二输送管和第三输送管均采用hdpe材质不仅提高了使用寿命,同时降低了使用成本。

25.优选的,搅拌罐侧面上连通有溢流管,溢流管位于第一供水管的上方。

26.通过采用上述技术方案,当第一供水管和第二供水管上的电磁阀均发生故障导致第一供水管和第二供水管一直向搅拌罐内排放水时,设置的溢流管便于将搅拌罐内多余的水通过溢流管排向排水沟或下水道中,降低了搅拌罐内多余水从进料口向外溢出,进而导致设备被淹没的可能性。

27.优选的,盖板上设置有真空吸料器,真空吸料器的吸料端与进料口相适配;真空吸料器与控制箱耦接。

28.通过采用上述技术方案,干式磁粉通过真空吸料器被吸入进搅拌罐内,进一步降低了磁粉投入水中时向外溢出粉尘的可能性,进一步提高操作环境的清洁度和操作人员的安全性;操作人员可以利用控制箱设定吸料时间,一段时间后,真空吸料器会自动停止工作;真空吸料器与控制箱耦接,达到了减少人工干预,使得每次制作的磁粉浆液浓度基本相同,进一步提高自动化程度,降低劳动强度的效果,同时因磁粉为边加入边搅拌,进一步提高了磁粉浆液的均匀度。

29.综上所述,本技术具有以下技术效果:

30.1.通过设置了搅拌罐,干式磁粉与水在搅拌罐内转变为能够吸附更多污染物的均匀磁粉浆液,达到了降低磁粉投入水中时向外溢出粉尘的可能性,提高操作环境的清洁度和操作人员的安全性,同时提高磁粉对污水中污染物的吸附率的效果;

31.2.通过设置了控制箱,控制箱能够采集超声波液位计和电磁流量计的信号并对搅拌机、电磁阀以及磁粉投加泵进行控制,使全程操作能够实现自动化控制,达到了降低劳动强度,提高工作效率以及提高操作的实用性以及便捷性的效果;

32.3.通过设置了第一输送管、第二输送管、第三次输送管以及磁粉投加泵,实现磁粉浆液的长距离输送,扩大了使用范围,同时第一输送管、第二输送管以及第三输送管的结构灵活,不收场地限制,便于安装,降低了劳动强度以及安装成本。

附图说明

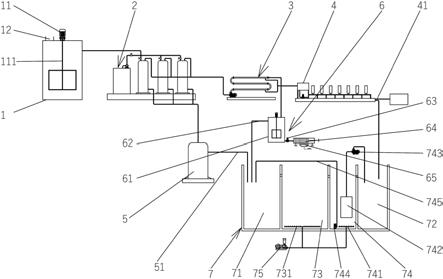

33.图1是本技术实施例一中磁粉湿式投加装置的结构示意图;

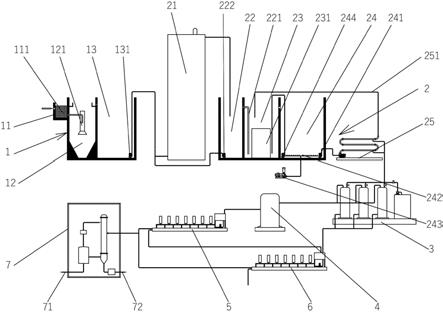

34.图2是本技术实施例一中突出显示搅拌机构的剖视图;

35.图3是本技术实施例二中突出显示真空吸料器的结构示意图。

36.图中,1、搅拌机构;11、搅拌罐;111、第一供水管;112、第二供水管;113、排空管;114、溢流管;115、球阀;116、活动盖板;117、把手;12、盖板;121、进料口;122、检测孔;123、支架;13、搅拌机;131、搅拌轴;132、搅拌叶片;133、搅拌电机;2、输送机构;21、第一输送管;22、第二输送管;23、第三输送管;24、第一阀门;25、第二阀门;3、控制机构;31、控制箱;311、

按键;32、超声波液位计;33、电磁阀;34、磁粉投加泵;35、电磁流量计;36、压力表;4、反应池;5、真空吸料器。

具体实施方式

37.以下结合附图对本技术作进一步详细说明。

38.实施例一:

39.参照图1,本技术提供了一种磁粉湿式投加装置,包括将磁粉以及水制作为磁粉浆液的搅拌机构1,搅拌机构1的一侧设置有用于将磁粉浆液进行输送的输送机构2,输送机构2远离搅拌机构1的一侧设置有对污水进行净化处理的反应池4;搅拌机构1的上方设置有用于对搅拌机构1和输送机构2进行控制的控制机构3。

40.需要对污水进行净化处理时,首先在搅拌机构1的作用下将干式磁粉与水进行混合转变为能够吸附更多污染物的均匀磁粉浆液,接着在输送机构2的作用下磁粉浆液移动至反应池4内,进而实现磁粉的投加;设置的搅拌机构1将干式磁粉转变为均匀磁粉浆液,达到了提高磁粉对污水中污染物的吸附率的效果;设置的输送机构2能够使磁粉浆液进行长距离输送,扩大了搅拌机构1的安装范围,同时降低了搅拌机构1安装位置受限的可能性,提高了安装的便捷性;设置的控制机构3实现了全过程的自动控制,降低了劳动强度以及劳动成本,提高了工作效率。

41.参照图1和图2,搅拌机构1包括竖直的搅拌罐11,搅拌罐11上端敞口并设置有与搅拌罐11上端面相适配的盖板12,盖板12与搅拌罐11为可拆卸连接,盖板12与搅拌罐11同轴设置;盖板12上开设有用于投放磁粉的进料口121,进料口121贯穿盖板12并延伸至搅拌罐11内部,盖板12上设置有与进料口121相适配的活动盖板116,活动盖板116的上端面固定有把手117;搅拌罐11的侧面上连通有向搅拌罐11内排放水的第一供水管111;搅拌罐11内设置有用于对磁粉与水进行搅拌的搅拌机13,搅拌机13包括与搅拌罐11同轴并设置在搅拌罐11内部的搅拌轴131,沿搅拌轴131的轴向在搅拌轴131上均匀固定有搅拌叶片132,盖板12上表面固定有搅拌电机133,搅拌电机133的输出轴与搅拌轴131同轴并固定连接,盖板12上开设有用于搅拌轴131伸入进搅拌罐11内部的通孔。

42.需要制作磁粉浆液时,首先通过第一供水管111向搅拌罐11内排入自来水,接着启动搅拌电机133,使搅拌叶片132沿搅拌轴131的轴线进行转动,然后利用把手117将活动盖板116从进料口121中取出,并通过进料口121将干式磁粉倒入搅拌罐11内,干式磁粉和水在搅拌叶片132的作用下转变为均匀的磁粉浆液,经过一段时间的搅拌后,磁粉浆液通过输送机构2输送到反应池4内;设置的搅拌罐11、搅拌机13以及盖板12能够降低磁粉投入水中时向外溢出粉尘的可能性,提高了操作环境的清洁度和操作人员的安全性;设置的活动盖板116能够对进料口121进行封堵,降低了外界杂物进入到搅拌罐11中的可能性;设置的把手117便于带动活动盖板116移动。

43.参照图2,搅拌罐11的侧面上连通有向搅拌罐11内排放水的第二供水管112,第二供水管112与第一供水管111沿搅拌罐11的中心轴线对称布置。

44.因中水为污水厂处理后的再生水,可以就地取材,所以使用成本远低于自来水的使用成本,利用第二供水管112向搅拌罐11内排放中水达到了降低使用成本以及提高使用的多样性的效果。

45.参照图1和图2,输送机构2包括第一输送管21,第一输送管21与搅拌罐11的侧面连通,第一输送管21位于第一供水管111的下方,第一输送管21远离搅拌罐11的一端连通有磁粉投加泵34,第一输送管21靠近磁粉投加泵34的一端安装有第一阀门24;磁粉投加泵34的输出端上连通有用于向反应池4内排放磁粉浆液的第二输送管22,第二输送管22靠近磁粉投加泵34的一端安装有第二阀门25,第一阀门24与第二阀门25相同;第二输送管22远离磁粉投加泵34的一端连通有第三输送管23,第三输送管23远离第二输送管22的一端连通至反应池4内;第一输送管21、第二输送管22以及第三输送管23均采用hdpe材质。

46.搅拌罐11内制作完成磁粉浆液后,排入到第一输送管21,接着经过磁粉投加泵34的作用,磁粉浆液通过第二输送管22和第三输送管23排进反应池4内,进而实现对污水的净化处理;设置的输送机构2的结构简单,便于安装,降低了劳动强度以及安装成本;设置的磁粉投加泵34降低了输送时间,提高了输送效率;当磁粉投加泵34发生故障时,设置的第一阀门24能够阻断磁粉浆液的输送,第二阀门25能够阻断反应池4内的污水回流,进而方便对磁粉投加泵34进行维修;因hdpe管成本较低并且耐磨损,所以第一输送管21、第二输送管22以及第三输送管23均采用hdpe材质,达到了提高使用寿命以及降低使用成本的效果。

47.参照图2,搅拌罐11的侧面上连通有排空管113,排空管113上安装有球阀115,排空管113位于第一输送管21的下方;搅拌罐11的侧面上连通有溢流管114,溢流管114位于第一供水管111的上方。

48.在不需要使用搅拌罐11后,设置的排空管113便于对搅拌罐11进行清洗,提高了搅拌罐11的使用寿命,同时当搅拌罐11内盛有溶液并且第一输送管21发生堵塞时,设置的排空管113能够将搅拌罐11内溶液向外排出,从而便于对第一输送管21进行维修处理;需要在搅拌罐11内制作磁粉浆液时,设置的球阀115能够对排空管113的管道进行阻断,降低搅拌罐11内液体流向外界的可能性;设置的溢流管114便于搅拌罐11内储存确定量的水,进而使每次制作的磁粉浆液的浓度保持大致相同,从而提高了磁粉浆液使用的稳定性以及便捷性。

49.参照图1和图2,搅拌罐11的上方设置有控制机构3,控制机构3包括控制箱31,控制箱31位于搅拌罐11的上方,控制箱31与搅拌电机133耦接,控制箱31的外表面上设置有多个用于控制的按键311,控制箱31的下端面固定有两个竖直的支架123,支架123的下端与盖板12固定连接;盖板12上表面固定有用于检测搅拌罐11液位的超声波液位计32,盖板12上开设有贯穿盖板12并延伸至搅拌罐11内部的检测孔122,超声波液位计32与检测孔122同轴,超声波液位计32与控制箱31耦接;磁粉投加泵34与控制箱31耦接;第三输送管23靠近第二输送管22的一端设置有电磁流量计35,电磁流量计35远离第三输水管23的一端与第二输送管22连通,电磁流量计35与控制箱31耦接。

50.当需要制作磁粉浆液并将磁粉浆液输送至反应池4时,先向搅拌罐11内排入水,接着利用控制箱31对磁粉投加泵34进行定时控制,并将干式磁粉倒入到搅拌罐11内,然后搅拌电机133带动搅拌叶片132对干式磁粉与水进行搅拌,从而制作出均匀的磁粉浆液,经过一段时间搅拌后,磁粉投加泵34启动并将磁粉浆液利用输送机构2输送进反应池4内,等到搅拌罐11内磁粉浆液的液位与第一输送管21的管顶高度保持持平后,超声波液位计32将监测得到的信息发送给控制箱31,控制箱31向磁粉投加泵34发出停止转动的信号,使磁粉投加泵34停止转动,随之搅拌电机133停止工作;设置的超声波液位计32对搅拌罐11的液位进

行实时监测,从而便于控制箱31对搅拌电机133和磁粉投加泵34进行控制;搅拌电机133与控制箱31耦接,降低了搅拌电机133空转的可能性,提高了搅拌机13的使用寿命以及操作的便捷性;磁粉投加泵34与控制箱31耦接,能够在磁粉浆液的液位与第一输送管21的管顶高度保持齐平后使磁粉投加泵34停止运行,降低了磁粉投加泵34空转的可能性,提高了磁粉投加泵34的使用寿命以及操作的便捷性,同时需要对管道中磁粉浆液的流量调节时,通过控制箱31即可改变磁粉投加泵34的输出流量,提高了操作的便捷性;设置的电磁流量计35能够对磁粉投加泵34调节后的输出流量进行检测,方便操作人员得出管道中磁粉浆液的流量,从而与磁粉投加泵34的设定值进行比较,进而观察磁粉投加泵34是否正常运行。

51.参照图2,第一供水管111和第二供水管112上均安装有用于控制进水流量的电磁阀33,电磁阀33与控制箱31耦接;第一供水管111和第二供水管112上均安装有压力表36,压力表36设置在电磁阀33远离搅拌罐11的一侧,压力表36与控制箱31耦接。

52.当搅拌罐11内水位到达所需位置后,超声波液位计32向控制箱31发出信号,控制箱31对信号进行分析并使电磁阀33对第一供水管111和第二供水管112进行阻断,提高了操作的精确度和便捷性;需要向搅拌罐11内供水时,设置的两个压力表115分别对第一供水管111和第二供水管112的水压实时监测,并将信号发送给控制箱31,控制箱31对信号进行分析并将信号传输到电磁阀33上实现水流量的通断;当压力表115监测到第一供水管111和第二供水管112均有水压时,优先开启第二供水管112,使搅拌罐11内排放有中水,如果第二供水管112水压为零,开启第一供水管111,当第一供水管111和第二供水管112水压均为零时,压力表115向控制箱31发出信号,使控制箱31发出警报,从而降低在无水源的情况下设备空转的可能性,并且提高了投加装置的自动化程度。

53.综上所述,本技术的使用过程为:需要向搅拌罐11内供水时,设置的两个压力表36分别对第一供水管111和第二供水管112的水压实时监测,并将信号发送给控制箱31,控制箱31对信号进行分析并将信号传输到电磁阀33,实现水流量的通断;当压力表36监测到第一供水管111和第二供水管112均有水压时,优先开启第二供水管112,向搅拌罐11排放中水,当搅拌罐11内液位高于第二供水管112时,超声波液位计32向控制箱31发出信号,控制箱31对信号进行分析并对电磁阀33发出阻断第二供水管112的信号,电磁阀33得到信号并将第二供水管112进行阻断;接着利用控制箱31对磁粉投加泵34定时控制,并按动按键311启动搅拌电机133,搅拌叶片132随着转动,搅拌叶片132转动一段时间后,操作人员将磁粉通过进料口121倒入进搅拌罐11内,干式磁粉与水在搅拌叶片132的作用下转变为均匀磁粉浆液;搅拌叶片132转动一段时间后,磁粉投加泵34启动,磁粉浆液利用第一输送管21、磁粉投加泵34、第二输送管22以及第三输送管23输送进反应池4内,进而实现对污水的净化处理;当需要对管道中磁粉浆液的输送流量进行调节时,操作人员可以通过调节控制箱31实现改变磁粉投加泵34的输出流量,进而实现磁粉浆液在管道中输送流量的改变;磁粉投加泵34的输出流量调节后,操作人员可以利用电磁流量计35得出管道中磁粉浆液的输送流量,从而与磁粉投加泵34的设定值进行比较,进而观察磁粉投加泵34是否正常运行;当磁粉浆液的液位与第一输送管21的管顶高度持平时,超声波液位计32将监测信息转换为电信号发送给控制箱31,控制箱31向磁粉投加泵34发出停止转动信号,磁粉投加泵34停止工作,随之搅拌电机133停止转动;同时控制箱31向电磁阀33信号发出开通第二供水管112的信号,使搅拌罐11内储存有中水,当中水的液位高于第二供水管112时,超声波液位计32将监测信

息转换为电信号发送给控制箱31,控制箱31向电磁阀33发出对第二供水管112阻断的信号,使第二供水管112被阻断;如果第二供水管112水压为零,开启第一供水管111,当第一供水管111和第二供水管112水压均为零时,压力表36向控制箱31发出信号,使控制箱31发出警报;当需要对搅拌罐11进行清洗时,打开排空管113,将残余的磁粉浆液从搅拌罐11中排出,进而对搅拌罐11进行清洗。

54.实施例二:

55.参照图3,实施例二与实施例一的区别在于:进料口121的位置设置有真空吸料器5,真空吸料器5的吸料端与进料口121相适配,真空吸料器121与控制箱31耦接。

56.需要制作磁粉浆液时,首先向搅拌罐11内排放水,接着利用控制箱31对磁粉投加泵34和真空吸料器5定时控制,并按动按键311启动搅拌电机133,搅拌叶片132随着转动,搅拌叶片132转动一段时间后,真空吸料器5启动并向搅拌罐11内吸入磁粉,因真空吸料器5的吸料速度为特定值,经过一段时间后,真空吸料器5停止工作,然后磁粉投加泵34启动,磁粉浆液利用第一输送管21、磁粉投加泵34、第二输送管22以及第三输送管23输送进反应池4内,进而实现对污水的净化处理;设置的真空吸料器5能够进一步降低磁粉向外溢出的可能性,进一步提高了操作环境的清洁度和操作人员的安全性;真空吸料器5与控制箱31耦接,减少了人工干预,使得每次制作的磁粉浆液的浓度基本保持相同,降低了磁粉需要人工投加的可能性,降低了劳动强度,同时因磁粉为边加边搅拌,进一步提高了磁粉浆液的均匀度,从而能够更好的对污水中的污染物进行吸附。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。