1.本实用新型属于轻工产品流水线生产设备技术领域,具体涉及一种服装生产流水线用的叠层式周转筐导引装置。

背景技术:

2.上面提及的服装生产流水线是指在一个机架上具有两条流水线,并且两条流水线既可以只启用任意一条,也可以依需同时使用两条。鉴于此,业界称这种流水线为单、双线互换流水线。上面提及的周转筐导引装置也可称为周转筐导向装置或周转筐移动导轨装置。

3.如业界所知,一件服装的制作过程通常包括裁剪、缝制、开钮扣洞、钉钮扣(简称“钉扣

”ꢀ

)、装袋片、装衣领、装袖子、装门襟和熨烫等若干个工序,这些工序往往以分工和自动化的方式进行,更确切地讲,以流水线作业方式进行,流水线作业方式的长处在于:能将本来分散工作的员工链接起来,相互协作,及时发现彼此的问题,降低品质批量问题,同时能使跟班的班组长保持对每个工位的管理与跟踪,及时处理生产线异常问题;不需要专业的管理人员就能对生产线有效管理,可提升员工士气并最大限度地发挥每个工位上的员工的潜能,将瓶颈工序及隐蔽资源目视化,使团队所有员工共同关注瓶颈工序,营造团队合作氛围,依靠团队力量相互督导并彼此协助,方便管理者管理好生产线,最终在轻松愉快的工作乐趣中提高效率;能将产量、品质、个人实际完成的时间数据适时传输到电脑,并依需实时传输到云服务器,通过软件分析而得以了解每个员工实际完成的时间,使管理者在电脑或手机等移动设备上了解实际生产状况,帮助管理者管理好员工并调整员工的分工,达到有效管理员工及提高效率的目的。

4.在公开的中国专利文献中可见诸与前述服饰加工相关的单、双线互换流水线的技术信息,如cn107814133b推荐有“一种单、双线互换智能节拍流水线系统”、cn110937349a提供有“复式周转箱传输装置”和cn111573159a介绍有“单、双线互换流水线”。并非限于例举的前述专利虽然各有相应的技术效果,但是存在以下通弊:其一,由于两条流水线是呈平面式布置的,即两条流水线以前后并行的状态处于同一水平面上,因而作为载体的机架宽度相对较宽,从而使整机宽度必须满足到大于两条流水线的自身的宽度之和的要求(因为还需考虑机架壁的因素),这对于生产空间特别是生产现场空间捉襟见肘即生产现场空间相对有限的情形是十分尴尬的;其二,由于两条流水线均由相应的传输帘(也可称“传输带”)传输,而传输帘需以两辊筒为载体得以形成一个周而复始地行移的移运平面,因而驱使传输帘运动的动力相对较大而不利于节约动力传动机构的电能消耗。鉴于并非限于前面所讲的两个方面的不足,因而有必要加以合理改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

5.本实用新型的任务在于提供一种有助于显著缩小对生产场所的空间占用和有利

于显著节省动力传动机构的电能消耗的服装生产流水线用的叠层式周转筐导引装置。

6.本实用新型的任务是这样来完成的,一种服装生产流水线用的叠层式周转筐导引装置,包括一机架和一周转筐传输导轨机构,在该机架的上部设置有一机架台,一周转筐传输导轨机构设置在所述机架台上,特征在于所述周转筐传输导轨机构包括纵立柱、上导轨固定横梁、第一中间导轨固定横梁ⅰ、第二中间导轨固定横梁ⅱ、下导轨固定横梁、上导轨、第一中间导轨ⅰ、第二中间导轨ⅱ和下导轨,纵立柱的数量有循着所述机架台的中部区域的长度方向自左向右纵向间隔分布的一组,并且该纵立柱的底部与机架台固定,而纵立柱的上部朝着远离机架台的方向向上伸展,上导轨固定横梁、第一中间导轨固定横梁ⅰ、第二中间导轨固定横梁ⅱ以及下导轨固定横梁依次自上而下间隔设置并且以水平状态与所述纵立柱固定,上导轨、第一中间导轨ⅰ、第二中间导轨ⅱ以及下导轨依次自上而下间隔设置并且各构成有一导轨腔,该导轨腔的前后腔壁各与所述纵立柱的前后侧固定,所述上导轨固定横梁位于上导轨的导轨腔内并且该上导轨固定横梁的左端端面以及右端端面分别与上导轨的导轨腔左腔壁以及右腔壁固定,所述第一中间导轨固定横梁ⅰ位于第一中间导轨ⅰ的导轨腔内并且该第一中间导轨固定横梁ⅰ的左端端面以及右端端面分别与第一中间导轨ⅰ的导轨腔的左腔壁以及右腔壁固定,所述第二中间导轨固定横梁ⅱ位于第二中间导轨ⅱ的导轨腔内并且该第二中间导轨固定横梁ⅱ的左端端面以及右端端面分别与第二中间导轨ⅱ的导轨腔的左腔壁以及右腔壁固定,所述下导轨固定横梁位于下导轨的导轨腔内并且该下导轨固定横梁的左端端面以及右端端面与下导轨的导轨腔的左腔壁以及右腔壁固定。

7.在本实用新型的一个具体的实施例中,在自左向右数的首根和末尾一根的所述纵立柱上并且朝向外的一侧各以水平悬臂状态延伸有一周转筐腔底板托臂固定杆,该周转筐腔底板托臂固定杆位于所述第一中间导轨ⅰ与第二中间导轨ⅱ的端部之间并且在该周转筐腔底板托臂固定杆的末端固定有一周转筐腔底板托臂。

8.在本实用新型的另一个具体的实施例中,所述周转筐腔底板托臂的形状呈c字形。

9.在本实用新型的又一个具体的实施例中,在周转筐腔底板托臂朝向上的一侧间隔设置有牛眼滚珠。

10.在本实用新型的再一个具体的实施例中,所述机架台具有一围护框,该围护框与机架台的四周边缘部位固定并且高起于机架台朝向上的一侧的表面,位于围护框内的空间构成为围护框腔。

11.在本实用新型的还有一个具体的实施例中,在所述的纵立柱的前侧和后侧并且在位于所述第一中间导轨ⅰ与所述第二中间导轨ⅱ之间的位置各设置有周转筐腔底板启闭控制机构,该周转筐腔底板启闭控制机构与所述周转筐腔底板托臂处于同一水平面上。

12.在本实用新型的更而一个具体的实施例中,所述周转筐腔底板启闭控制机构包括托杆座固定板、托杆座、托杆连接轴、周转筐腔底板托杆、联结杆、托杆致动作用缸和纵立柱固定座,托杆致动作用缸固定在托杆座固定板的长度方向朝向上的一侧的居中位置,该托杆致动作用缸的作用缸柱朝向下并且向下穿过托杆座固定板,纵立柱固定座的下部与托杆致动作用缸的上部固定,而纵立柱固定座的上部与所述纵立柱固定,周转筐腔底板托杆的数量有间隔分布的一组并且该周转筐腔底板托杆朝向托杆连接轴的一端与托杆连接轴固定,而周转筐腔底板托杆朝向联结杆的一端与联结杆固定,托杆座的数量与周转筐腔底板托杆的数量相等并且该托杆座的上部与托杆座固定板朝向下的一侧固定,所述周转筐腔底

板托杆朝向所述托杆连接轴的一端与托杆座的下部铰接。

13.在本实用新型的进而一个具体的实施例中,所述的托杆致动作用缸为气缸,

14.在本实用新型的又更而一个具体的实施例中,在所述联结杆的长度方向并且朝向上的一侧间隔设置有联结杆牛眼滚珠。

15.本实用新型提供的技术方案的技术效果之一,由于周转筐传输导轨机构采用了纵立柱和以纵立柱为载体自上而下设置的上导轨固定横梁、第一中间导轨固定横梁ⅰ、第二中间导轨固定横梁ⅱ、下导轨固定横梁,并且采用了自上而下设置的上导轨、第一中间导轨ⅰ、第二中间导轨ⅱ和下导轨,因而相对于已有技术可显著缩小对地坪空间的占用;之二,由于采用了上导轨、第一中间导轨ⅰ、第二中间导轨ⅱ和下导轨,因而摒弃了已有技术中的传输帘而得以显著节省动力传动机构带动周转筐循着导轨环行的电能消耗。

附图说明

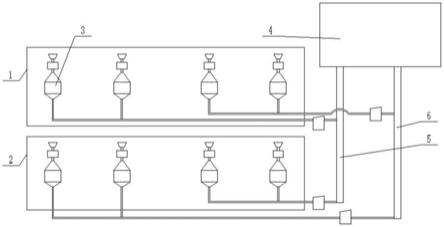

16.图1为本实用新型的实施例结构图。

17.图2为图1所示的周转筐腔底板启闭控制机构的详细结构图。

18.图3为本实用新型的应用例示意图。

具体实施方式

19.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

20.在下面的描述中凡是涉及上、下、左、右、前和后之类的方向性或称方位性的概念都是以所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

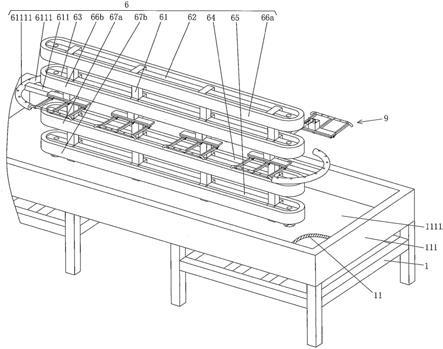

21.请参见图1,示出了一机架1和一周转筐传输导轨机构6,在该机架1的上部设置有一机架台11,一周转筐传输导轨机构6设置在前述机架台11上。前述机架1在使用状态下支承于地坪上,机架1呈框架状的构造并且机架1的左端下部以及右端下部呈镂空状。

22.作为本实用新型提供的技术方案的技术要点:前述周转筐传输导轨机构6包括纵立柱61、上导轨固定横梁62、第一中间导轨固定横梁ⅰ63、第二中间导轨固定横梁ⅱ64、下导轨固定横梁65、上导轨66a、第一中间导轨ⅰ66b、第二中间导轨ⅱ67a和下导轨67b,纵立柱61的数量有循着前述机架台11的中部区域的长度方向自左向右纵向间隔分布的一组,并且该纵立柱61的底部与机架台11固定,而纵立柱61的上部朝着远离机架台11的方向向上伸展,上导轨固定横梁62、第一中间导轨固定横梁ⅰ63、第二中间导轨固定横梁ⅱ64以及下导轨固定横梁65依次自上而下间隔设置并且以水平状态与前述纵立柱61固定,上导轨66a、第一中间导轨ⅰ66b、第二中间导轨ⅱ67a以及下导轨67b依次自上而下间隔设置并且各构成有一导轨腔,该导轨腔的前后腔壁各与前述纵立柱61的前后侧固定,前述上导轨固定横梁62位于上导轨66a的导轨腔内并且该上导轨固定横梁62的左端端面以及右端端面分别与上导轨66a的导轨腔左腔壁以及右腔壁固定,前述第一中间导轨固定横梁ⅰ63位于第一中间导轨ⅰ66b的导轨腔内并且该第一中间导轨固定横梁ⅰ63的左端端面以及右端端面分别与第一中

间导轨ⅰ66b的导轨腔的左腔壁以及右腔壁固定,前述第二中间导轨固定横梁ⅱ64位于第二中间导轨ⅱ67a的导轨腔内并且该第二中间导轨固定横梁ⅱ64的左端端面以及右端端面分别与第二中间导轨ⅱ67a的导轨腔的左腔壁以及右腔壁固定,前述下导轨固定横梁65位于下导轨67b的导轨腔内并且该下导轨固定横梁65的左端端面以及右端端面与下导轨67b的导轨腔的左腔壁以及右腔壁固定。

23.继续见图1,在自左向右数的首根和末尾一根的前述纵立柱61上并且朝向外的一侧各以水平悬臂状态延伸有一周转筐腔底板托臂固定杆611,该周转筐腔底板托臂固定杆611位于前述第一中间导轨ⅰ66b 与第二中间导轨ⅱ67a的端部之间并且在该周转筐腔底板托臂固定杆611的末端固定有一周转筐腔底板托臂6111。从图3的示意可知,前述的周转筐腔底板托臂6111实质上对应于图3所示的第一周转筐ⅰ7的第一周转筐腔底板ⅰ71的下方,用于防止第一周转筐腔底板ⅰ71向下翻转。前述的第一周转筐ⅰ7在途经周转筐腔底板托臂6111时,第一周转筐腔底板ⅰ71支承在周转筐腔底板托臂6111上,即由周转筐腔底板托臂6111挡护,不会出现下翻即不会出现打开情形。

24.由图1所示,前述周转筐腔底板托臂6111的形状呈c字形,并且为了减小前述第一周转筐腔底板ⅰ71的摩擦力,在周转筐腔底板托臂6111朝向上的一侧间隔设置有牛眼滚珠61111。

25.前述机架台11具有一围护框111,该围护框111与机架台11的四周边缘部位固定并且高起于机架台11朝向上的一侧的表面,位于围护框111内的空间构成为围护框腔1111。

26.继续见图1,前述的机架台1呈整体状构造,即在机架台11的左端和右端不存在镂空空间,操作人员不能从机架台11向下看见地坪。

27.由图1所示,在前述的纵立柱61的前侧和后侧并且在位于前述第一中间导轨ⅰ66b与前述第二中间导轨ⅱ67a之间的位置各设置有周转筐腔底板启闭控制机构9,该周转筐腔底板启闭控制机构9与前述周转筐腔底板托臂6111处于同一水平面上,周转筐腔底板启闭控制机构9的具体结构和功用将在结合对图3的说明时详细说明。

28.请参见图3,在图3中示出了以图1结构为载体设置的一第一周转筐节拍式传送机构ⅰ2和一第二周转筐节拍式传送机构ⅱ3,该第一周转筐节拍式传送机构ⅰ2和第二周转筐节拍式传送机构ⅱ3在彼此上下对应的状态下设置在前述由图1所示的周转筐传输导轨机构6上;示出了一第一周转筐运行驱动机构ⅰ4和一第二周转筐运行驱动机构ⅱ5,第一周转筐运行驱动机构ⅰ4设置在前述机架1的左端,前述第一周转筐节拍式传送机构ⅰ2的左端与该第一周转筐运行驱动机构ⅰ4传动连接,而前述第二周转筐节拍式传送机构ⅱ3的左端转动地套置在第一周转筐运行驱动机构ⅰ4上,第二周转筐运行驱动机构ⅱ5设置在前述机架1的右端,前述第二周转筐节拍式传送机构ⅱ3的右端与该第二周转筐运行驱动机构ⅱ5传动连接,而前述第一周转筐节拍式传送机构ⅰ2的右端转动地套置在第二周转筐运行驱动机构ⅱ5上;示出了一组第一周转筐ⅰ7和一组第二周转筐ⅱ8,一组第一周转筐ⅰ7与前述第一周转筐节拍式传送机构ⅰ2连接并且与前述周转筐传输导轨机构6构成滚动副,一组第一周转筐ⅰ7的第一周转筐腔底板ⅰ71各形成开启或关闭的翻板状构造,一组第二周转筐ⅱ8的数量与一组第一周转筐ⅰ7的数量相等并且对应于一组第一周转筐ⅰ7的下方,该组第二周转筐ⅱ8与前述第二周转筐节拍式传送机构ⅱ3连接并且同样与周转筐传输导轨机构6构成滚动副;前述周转筐腔底板启闭控制机构9实质上在对应于第一周转筐腔底板ⅰ71与一组第二周

转筐ⅱ8的第二周转筐腔的上部腔口之间的位置设置在前述周转筐传输导轨机构6上。

29.前述第一周转筐节拍式传送机构ⅰ2与一组第一周转筐ⅰ7的组合可称之为上线,前述第二周转筐节拍式传送机构ⅱ3与一组第二周转筐ⅱ8的组合可称之为下线,从而有两条节拍式传输(即传送)生产线。由图3所示并且结合专业常识可知,一组第一周转筐ⅰ7、一组第二周转筐ⅱ8以及前述的周转筐腔底板启闭控制机构9这三者的数量是相等的并且并不受到图示数量的限制。

30.前述周转筐传输导轨机构6实际上在对应于围护框腔1111的位置设置在机架台11的中部区域。由图1和图3的示意可知:在前述机架台11的两端并不存在犹如cn111573159a那样的镂空空间,也就是说机架台11趋于整体的封闭状构造,可由其将下面还要提及的第一周转筐运行驱动机构ⅰ4的结构体系的第一周转筐运行驱动电机ⅰ41以及第二周转筐运行驱动机构ⅱ5的结构体系的第二周转筐运行驱动电机ⅱ51遮护,从而可以消除在线作业人员的恐惧感。

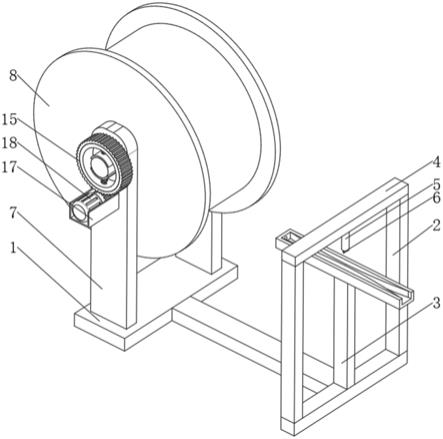

31.继续见图3并且结合图1,前述第一周转筐节拍式传送机构ⅰ2设置在前述上导轨66a与第一中间导轨ⅰ66b之间并且在上导轨66a与第一中间导轨ⅰ66b的左端之间与前述第一周转筐运行驱动机构ⅰ4传动连接;前述的第二周转筐节拍式传送机构ⅱ3设置在前述第二中间导轨ⅱ67a与下导轨67b之间,并且在第二中间导轨ⅱ67a与下导轨67b的右端之间与前述第二周转筐运行驱动机构ⅱ5传动连接;前述的一组第一周转筐ⅰ7与前述上导轨66a以及第一中间导轨ⅰ66b构成滚动副;前述的一组第二周转筐ⅱ8与前述第二中间导轨ⅱ67a以及下导轨67b构成滚动副;前述的一组周转筐腔底板启闭控制机构9在对应于前述第一中间导轨ⅰ66b与第二中间导轨ⅱ67a之间的位置设置在前述纵立柱61上。

32.由于一组第一周转筐ⅰ7以及一组第二周转筐ⅱ8的数量各有八个并且运行方式是呈椭圆向环形运行的,因而前述纵立柱61的数量有四根,但是并不受到该实施例数量的限制,具体可以根据生产线的需要而增减。

33.前述的第一周转筐节拍式传送机构ⅰ2包括上传动链条驱动链轮21、上传动链条过渡链轮22和第一周转筐运行链条ⅰ23,上传动链条驱动链轮21与前述第一周转筐运行驱动机构ⅰ4传动连接,上传动链条过渡链轮22的中心位置通过上传动链条过渡链轮轴承221转动地套置在前述第二周转筐运行驱动机构ⅱ5上,第一周转筐运行链条ⅰ23的左端套置在上传动链条驱动链轮21上,而右端套置在上传动链条过渡链轮22上;前述的第二周转筐节拍式传送机构ⅱ3包括下传动链条驱动链轮31、下传动链条过渡链轮32和第二周转筐运行链条ⅱ33,下传动链条驱动链轮31与前述第二周转筐运行驱动机构ⅱ5传动连接,下传动链条过渡链轮32的中心位置通过下传动链条过渡链轮轴承321转动地套置在前述第一周转筐运行驱动机构ⅰ4上,第二周转筐运行链条ⅱ33的右端套置在下传动链条驱动链轮31上,而左端套置在下传动链条过渡链轮32上;与前述上导轨66a以及第一中间导轨ⅰ66b构成滚动副的一组第一周转筐ⅰ7以间隔状态与前述第一周转筐运行链条ⅰ23连接;与前述第二中间导轨ⅱ67a以及下导轨67b构成滚动副的前述一组第二周转筐ⅱ8以间隔状态与前述第二周转筐运行链条ⅱ33连接。

34.重点见图3,在前述一组第一周转筐ⅰ7朝向前述第一周转筐运行链条ⅰ23的一侧固定有一第一周转筐连接板ⅰ72,在该第一周转筐连接板ⅰ72朝向前述第一周转筐运行链条ⅰ23的一侧固定有一第一周转筐连接板固定件ⅰ721,该第一周转筐连接板固定件ⅰ721通过销

轴或类似的部件与第一周转筐运行链条ⅰ23固定连接;在前述一组第二周转筐ⅱ8朝向前述第二周转筐运行链条ⅱ33的一侧固定有一第二周转筐连接板ⅱ81,在该第二周转筐连接板ⅱ81朝向第二周转筐运行链条ⅱ33的一侧固定有一第二周转筐连接板固定件ⅱ811,该第二周转筐连接板固定件ⅱ811通过销轴或类似的部件与第二周转筐运行链条ⅱ33固定连接;在前述第一周转筐连接板ⅰ72朝向前述第一周转筐运行链条ⅰ23的一侧自上而下依次转动地设置有一第一周转筐连接板上滚轮ⅰ722、一第一周转筐连接板中间滚轮ⅰ723和一第一周转筐连接板下滚轮ⅰ724,第一周转筐连接板上滚轮ⅰ722与前述上导轨66a的上表面构成滚动副,第一周转筐连接板中间滚轮ⅰ723与上导轨66a的下表面构成滚动副,第一周转筐连接板下滚ⅰ724与前述第一中间导轨ⅰ66b的上表面构成滚动副;在前述的第二周转筐连接板ⅱ81朝向前述第二周转筐运行链条ⅱ33的一侧自上而下依次转动地设置有一第二周转筐连接板上滚轮ⅱ812、一第二周转筐连接板中间滚轮ⅱ813和一第二周转筐连接板第二滚轮ⅱ814,第二周转筐连接板上滚轮ⅱ812与前述第二中间导轨ⅱ67a的上表面构成滚动副,第二周转筐连接板中间滚轮ⅱ813与第二中间导轨ⅱ67a的下表面构成滚动副,第二周转筐连接板下滚轮ⅱ814与前述下导轨67b的上表面构成滚动副。

35.继续见图3,前述的第一周转筐运行驱动机构ⅰ4包括第一周转筐运行驱动电机ⅰ41、过渡轴42、第一周转筐运行驱动轴ⅰ43、下联轴套44和上联轴套45,第一周转筐运行驱动电机ⅰ41在对应于前述机架台11的下方的位置通过第一周转筐运行驱动电机固定座ⅰ412固定在前述机架1的左端,该第一周转筐运行驱动电机ⅰ41的第一周转筐运行驱动电机轴ⅰ411朝向上并且伸展到第一周转筐运行驱动电机固定座ⅰ412的上方,过渡轴42的下端在向下穿过前述机架台11后通过前述下联轴套44与第一周转筐运行驱动电机轴ⅰ411传动连接,中部与前述第二中间导轨固定横梁ⅱ64以及下导轨固定横梁65的左端转动配合并且还与前述下传动链条过渡链轮轴承321转动配合,而过渡轴42的上端通过前述上联轴套45与第一周转筐运行驱动轴ⅰ43的下端传动连接,而该第一周转筐运行驱动轴ⅰ43的上端转动地支承在前述上导轨固定横梁62的左端顶部,前述上传动链条驱动链轮21的中央位置套固在第一周转筐运行驱动轴ⅰ43的中部;前述的第二周转筐运行驱动机构ⅱ5包括第二周转筐运行驱动电机ⅱ51、过渡连接轴52、第二周转筐运行驱动轴ⅱ53、下联轴节54和上联轴节55,第二周转筐运行驱动电机ⅱ51在对应于前述机架台11的下方的位置通过第二周转筐运行驱动电机固定座ⅱ512固定在前述机架1的右端,该第二周转筐运行驱动电机ⅱ51的第二周转筐运行驱动电机轴ⅱ511朝向上并且伸展到第二周转筐运行驱动电机固定座ⅱ512的上方,过渡连接轴52的上端转动地支承在前述上导轨固定横梁62的右端,过渡连接轴52的中部与前述第一中间导轨固定横梁ⅰ63转动配合并且还与前述上传动链条过渡链轮轴承221转动配合,而过渡连接轴52的下端通过前述上联轴节55与第二周转筐运行驱动轴ⅱ53的上端连接,第二周转筐运行驱动轴ⅱ53的下端在向下穿过前述机架台11后通过前述下联轴节54与第二周转筐运行驱动电机轴ⅱ511传动连接,前述下传动链条驱动链轮31的中央位置套置固在第二周转筐运行驱动轴ⅱ53的中部。

36.由图1和图3所示,前述上导轨66a、第一中间导轨ⅰ66b、第二中间导轨ⅱ67a以及下导轨67b的大小相同并且形状均呈椭圆环形,上导轨66a的上下表面、第一中间导轨ⅰ66b的上表面、第二中间导轨ⅱ67a的上下表面以及下导轨67b的上表面均构成为圆弧状的拱形面,前述第一周转筐连接板上滚轮ⅰ722、第一周转筐连接板中间滚轮ⅰ723、第一周转筐连接

板下滚轮ⅰ724、第二周转筐连接板上滚轮ⅱ812、第二周转筐连接板中间滚轮ⅱ813和第二周转筐连接板下滚轮ⅱ814各构成有拱形面配合圆弧凹腔(也可简称为“弧形凹腔”)。

37.如果为了相对提高或称稍些提高装配速度而将前述第一周转筐连接板中间滚轮ⅰ723以及第二周转筐连接板中间滚轮ⅱ813设计成无前述拱形面配合圆弧凹腔的自一端至另一端的直径相等的滚子形式,即采用滚子轴承,并且将上导轨66a的下表面以及第二中间导轨ⅱ67a的下表面适应性地将拱形面改为平面,那么应当视为形式而非实质的变化而依然属于本实用新型公开的技术内涵范畴。

38.在上述第一周转筐运行链条ⅰ23以及第二周转筐运行链条ⅱ33分别带动一组第一周转筐ⅰ7以及一组第二周转筐ⅱ8运行的过程中,第一周转筐连接板ⅰ72不会与上导轨66a以及第一中间导轨ⅰ66b的壁体之间产生接触摩擦,同样,第二周转筐连接板ⅱ81不会与第二中间导轨ⅱ67a以及下导轨67b的壁体之间产生接触摩擦,从而有助于保护一组第一周转筐ⅰ7以及一组第二周转筐ⅱ8。

39.由图3所示,在前述一组第一周转筐ⅰ7朝向第一周转筐连接板ⅰ72的一侧即在一组第一周转筐ⅰ7的背板上优选以焊接方式固定有一对彼此上下横向平行的并且横截面形状呈l字形的第一周转筐连接板固定条ⅰ73,而在前述一组第二周转筐ⅱ8朝向第二周转筐连接板ⅱ81的一侧即在一组第二周转筐ⅱ8的背板上优选以焊接方式有一对相互上下横向平行的并且横截面形状同样呈l字形的第二周转筐连接板固定条ⅱ82。前述的第一周转筐连接板ⅰ72以及第二周转筐连接板ⅱ81分别优选采用螺钉与一对第一周转筐连接板固定条ⅰ73以及一对第二周转筐连接板固定条ⅱ82固定。

40.请重点参见图2并且结合图1和图3,前述的一组周转筐腔底板启闭控制机构9各包括托杆座固定板91、托杆座92、托杆连接轴93、周转筐腔底板托杆94、联结杆95、托杆致动作用缸96和纵立柱固定座97,托杆致动作用缸96固定在托杆座固定板91的长度方向朝向上的一侧的居中位置,该托杆致动作用缸96的作用缸柱961朝向下并且向下穿过托杆座固定板91,纵立柱固定座97的下部通过下固定螺钉971(一对)与托杆致动作用缸96的上部固定,而纵立柱固定座97的上部通过上固定螺钉972(一对)与前述纵立柱61固定,周转筐腔底板托杆94的数量有间隔分布的一组(本实施例为三根)并且该周转筐腔底板托杆94朝向托杆连接轴93的一端与托杆连接轴93固定,而周转筐腔底板托杆94朝向联结杆95的一端与联结杆95固定,由周转筐腔底板托杆94将前述的一组第一周转筐ⅰ7的第一周转筐腔底板ⅰ71托持或释放,托杆座92的数量与周转筐腔底板托杆94的数量相等并且该托杆座92的上部通过托杆座固定螺钉921与托杆座固定板91朝向下的一侧固定,前述周转筐腔底板托杆94朝向前述托杆连接轴93的一端通过销轴螺钉941与托杆座92的下部铰接,在前述周转筐腔底板托杆94处于对前述第一周转筐腔底板ⅰ71托持的状态下,前述联结杆95以及前述的周转筐腔底板托臂6111处于同一水平面上。

41.在本实施例中,前述的托杆致动作用缸96为气缸,然而如果改用油缸,则应当视为等效的技术手段。在前述联结杆95的长度方向并且朝向上的一侧间隔设置有联结杆牛眼滚珠951;前述第一周转筐腔底板ⅰ71朝向前述纵立柱61的一侧通过铰接件711如铰链或销轴(本实施例使用铰链)与第一周转筐ⅰ7的底部铰接。

42.结合图1至图3,当要将上面提及的上线即上部的一组第一周转筐ⅰ7中的任一第一周转筐内的物件依需自动地释放到下线即下部的一组第二周转筐ⅱ8的任一位置的工位的

第二周转筐内时,那么在电气控制装置的plc的控制下,使对应于所要释放物件的一个第一周转筐的一组周转筐腔底板启闭控制机构9中的一个周转筐腔底板启闭控制机构的托杆致动作用缸96工作,作用缸柱961向缸体内即向上位移,解除对位于中间的一根周转筐腔底板托杆94朝向托杆连接轴93的一端的压迫,此时周转筐腔底板托杆94朝向联结杆95的一端连同联结杆95在自重力的作用下向下翻转一定角度,解除对第一周转筐腔底板ⅰ71的托持,此时第一周转筐腔底板ⅰ71便向下翻转(即打开),对应的第一周转筐ⅰ7的第一周转筐腔内的物件自然即自动落入下部的对应的第二周转筐ⅱ8的第二周转筐腔内,完成将上线上的物件依需转移至下线的预定工位。接着,在plc的控制下,托杆致动作用缸96反向工作,按前述相反过程由作用缸柱961向下伸展而对位于中间的一根周转筐腔底板托杆94朝向托杆连接轴93的一端下压,从而使周转筐腔底板托杆94连同联结杆96向上翘起至水平状态,使第一周转筐腔底板ⅰ71处于对第一周转筐腔的底部的封闭状态。

43.在本实用新型的实施例中,前述的一组第二周转筐ⅱ8的底部与前述机架台11之间保持有空间,前述的第一周转筐连接板固定件ⅰ721以及前述的第二周转筐连接板固定件ⅱ811的截面形状呈π字形。

44.继续见图3,如果仅启用单线,即如果仅使用第一周转筐节拍式传送机构ⅰ2或仅使用第二周转筐节拍式传送机构ⅱ3,那么本实用新型表现为单线工作模式。而当依据需要同时使用前述第一周转筐节拍式传送机构ⅰ2以及第二周转筐节拍式传送机构ⅱ3时,那么本实用新型表现为双线同时工作模式。由此可知:在同时使用双线即同时使用第一周转筐节拍式传送机构ⅰ2以及第二周转筐节拍式传送机构ⅱ3的情况下,既可以同时由双线对相同款式的服装加工,也可以由双线分别对两种不同款式的服装加工。此外,可根据具体的加工工序要求而在plc(可编程序控制器)的控制下灵活安排工位,于是可以在所需的工位处由该工位处的工人进行加工,因此,启用的工位越少,在线工人的数量可相应减少,反之亦然。当然工位的多与少取决于服装的具体款式。

45.在下面申请人仅对单线运行下的第一周转筐节拍式传送机构ⅰ2的工作状况或称工作模式进行说明,由第一周转筐运行驱动机构ⅰ4的结构体系的第一周转筐运行驱动电机ⅰ41工作,由第一周转筐运行驱动电机轴ⅰ411通过下联轴套44带动过渡轴42,再经上联轴套45带动第一周转筐运行驱动轴ⅰ43,由第一周转筐运行驱动轴ⅰ43带动与其固定的第一周转筐节拍式传送机构ⅰ2的结构体系的上传动链条驱动链轮21,从而由该上传动链条驱动链轮21带动左端套置其上的第一周转筐运行链条ⅰ23,由于该第一周转筐运行链条ⅰ23的右端套置于上传动链条过渡链轮22上,因而在第一周转筐运行驱动电机ⅰ41的控制下,第一周转筐运行链条ⅰ23围绕上传动链条驱动链轮21以及上传动链条过渡链轮22节拍式运动,从而由该第一周转筐运行链条ⅰ23通过第一周转筐连接板固定件ⅰ721带动第一周转筐连接板ⅰ72,由第一周转筐连接板ⅰ72带动一组第一周转筐ⅰ7循着上导轨66a以及第一中间导轨ⅰ66b运行。在前述运行过程中,由于第一周转筐连接板上滚轮ⅰ722以及第一周转筐连接板中间滚轮ⅰ723分别与上导轨66a的上、下表面构成滚动副,并且由于第一周转筐连接板下滚轮ⅰ724与第一中间导轨ⅰ66b的上表面形成滚动副,因此一组第一周转筐ⅰ7的运行阻力相对较小,从而可以相应减小前述第一周转筐运行驱动电机ⅰ41的功率而得以节省电能消耗。依据申请人在上面的背景技术栏中提及的专利的介绍以及依据专业知识,在对应于每个工位(工位处分别配有与工位工作相关的诸如工业缝纫机、开钮洞机、熨烫台等等)的位置例如可在

前述围护框111的外壁上设置触摸开关,在对应工位处的工人完成了本工位的操作并将工件如服饰返回到一组第一周转筐ⅰ7的相应的第一周转筐腔内后,即对触摸开关触摸,显示屏的指示灯便以绿灯亮灯的形式显示某个工位的工作完成,待所有工位的工作完成后,即在全部工位绿灯闪亮后由plc使第一周转筐运行驱动电机ⅰ41再次工作,进行下轮的节拍式流水作业。由于依据公知技术,在前述上导轨固定横梁62上并且在对应于各工位的位置设置有红色指示灯,只要对应于该工位的工作尚未完成,即只要工人尚未触摸意味着完成了工位工作的按钮,则该红色指示灯处于亮灯状态,反之则熄灭。

46.由于第二周转筐节拍式传送机构ⅱ3的工作过程以及相应的原理与前述第一周转筐节拍式传送机构ⅰ2雷同,因而不再赘述。当双线工作时,那么第一、第二周转筐运行驱动电机ⅰ41、ⅱ51俱处于节拍式的工作状态,原理同上。

47.由上述说明可知,在单线运行时,处于u型运行方式,每个工作位也是对应两周转筐即对应一组第一、第二周转筐ⅰ7、ⅱ8中的其中一个上、下周转筐,而不是对应于一个空格部位,具有缓冲周转筐应对异常,减轻员工的焦虑的效果。而且由于具有一组第一周转筐ⅰ7和一组第二周转筐ⅱ8,因而可以满足生产任意简单或复杂款式的服饰的要求;在双线运行时,也是处于u型运行方式,真正做到混流运行,各线可同时生产不同款式的服饰,可以使工人分组生产,也可以混合生产,方便管理者灵活分工安排。

48.上述仅仅是本实用新型所讲的优选的例子,但显然不受所述优选的例子的制约,例如即使采用下面的形式变化结构,则应当视为本实用新型公开的技术内涵范围。具体如下:将上联轴套45改用第一电磁离合器,将上联轴节55改用第二电磁离合器,于是在双线运行时,可以有以下两种动力驱动方式:一是第一周转筐运行驱动电机ⅰ41工作,第一电磁离合器处于合的状态,而第二电磁离合器处于分离的状态,前提是在结构上有所形式变化,具体而言,将下传动链条过渡链轮32在去除下传动链条过渡链轮轴承321的状态下直接与过渡轴42固定;二是第二周转筐运行驱动电机ⅱ51工作,第二电磁离合器处于合的状态,而第一电磁离合器处于分离的状态,前提是在结构上有所形式变化,具体而言,将上传动链条过渡链轮22在去除上传动链条过渡链轮轴承221的状态下直接与过渡连接轴52固定。在上线运行时,仅仅由第一周转筐运行驱动电机ⅰ41工作,第一电磁离合器处于分离的状态,第二周转筐运行驱动电机ⅱ51不工作,并且在与原来结构一样而不变的情况下,第二电磁离合器处于分或合的状态都无所谓(即,都不受影响)。在下线运行时,仅仅由第二周转筐运行驱动电机ⅱ51工作,第二电磁离合器处于分离的状态,第一周转筐运行驱动电机ⅰ41不工作,并且在与原来结构一样而不变的情况下,第二电磁离合器处于分或合的状态都无所谓(即,都不受影响)。

49.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。