1.本实用新型涉及热缩管加热处理技术领域,尤其涉及一种覆膜设备。

背景技术:

2.热缩管是一种热缩材料,即在达到热能的时候产生收缩的作用,涉及领域有很多,包括管件、管道、电线及塑料制品等,而细长管热缩熔融覆膜设备就是利用产生的热能来使热缩管产生收缩作用,随着企业产品标准化的推进,细长管加工要求越来越高,即要求节能、高效、人工少,又要求热缩管的加工质量有很好的一致性、好的包裹性等性能,在这样的环境下,就催生出了新的产品细长管热缩熔融覆膜设备。

3.现有的热缩熔融覆膜设备在使用的过程中存在一定的弊端,专利cn201810040058.7公开了一种包热缩管机,包括机架,所述机架上滑动连接有加热装置,所述机架上于加热装置的一侧设有管道固定装置;所述加热装置包括加热架,所述加热架内设有多个加热筒组件,所述加热筒组件包括固设于加热架上的加热筒,所述加热筒内穿设有导热筒,所述加热筒和导热筒之间留有加热腔,所述加热腔内设有电热器;所述加热架通过动力装置驱动;所述管道固定装置上设有与加热筒组件相对的固定杆;该专利技术方案的缺陷在于:第一,固定杆虽采用气胀轴,但固定杆可适配的待加工管件直径仍有限;第二,待加工管件热缩时仅依靠固定杆一端来保证固定存在脱落风险,不利于稳定加热。

4.专利cn201922478920.5公开了一种热缩管的热缩装置,包括工作台和设置在工作台顶部的滑轨,滑轨上滑动安装有第一齿条,工作台的顶面位于滑轨的后方安装有安装板,安装板的背面设置有电机,电机的输出端固定连接有转轴,转轴的末端固定连接有第一齿轮,第一齿轮与第一齿条啮合传动;第一齿条的正面转动设置有多个套管,工作台的顶面位于滑轨的前方开设有第二矩形凹槽,第二矩形凹槽内设置有电加热丝,电加热丝与外部电源电性连接,第二矩形凹槽的内部靠上方设置有网格板;该专利技术方案的缺陷在于:第一,加热待热缩管件的覆膜段整体时,会导致加热过程中产生的气泡被限制在覆膜段内,热缩效果不佳;第二,第一齿条的齿宽有限,热缩距离有限,无法实现长热缩管的热缩。

5.为此,我们提出一种覆膜设备用于解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种覆膜设备,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种覆膜设备,包括待加工管件、机架、设置在机架上的导轨、固定装置与加热装置,所述加热装置设有圆柱形加热腔,所述固定装置与所述加热装置能沿所述导轨在所述机架上移动,所述固定装置包括第一固定单元与第二固定单元,所述加热装置被设置在所述第一固定单元与所述第二固定单元之间,运行时,所述待加工管件两端分别被所述第一固定单元与所述第二固定单元固定,所述固定装置与所述加热装置之间发生相对位移,使得所述待加工管件在所述加热腔内进行加热处理。

8.本实用新型还可以通过以下技术方案进一步实现:

9.在一个实施方式中,所述第一固定单元包括第一卡盘和第一衬芯,所述第二固定单元包括第二卡盘和第二衬芯,所述第一卡盘中心线、所述第二卡盘中心线与所述加热腔中心线重合。

10.在一个实施方式中,所述加热腔中心线与所述待加工管件中心线重合。

11.在一个实施方式中,所述第一卡盘包括若干个卡爪,所述卡爪与所述第一卡盘中心线的距离是可调整的,以适配不同直径大小的第一衬芯。

12.在一个实施方式中,所述第二卡盘包括若干个卡爪,所述卡爪与所述第二卡盘中心线的距离是可调整的,以适配不同直径大小的第二衬芯。

13.在一个实施方式中,所述第一衬芯与所述第二衬芯的直径大小可以是不同的,这样设计的好处在于:所述覆膜设备能加工两端直径大小不同的待加工管件。

14.在一个实施方式中,所述覆膜设备运行时,所述加热装置保持不动,所述第一固定单元与第二固定单元同步移动以完成待加工管件的覆膜工作。

15.在一个实施方式中,所述覆膜设备不通电时,所述第一固定单元与第二固定单元可单独移动,这样设计的好处在于:一方面可适应长度不同的待加工管件,另一方面使得待加工管件易从固定装置上拿取。

16.在一个实施方式中,所述覆膜设备运行时,所述固定装置保持不动,所述加热装置移动以完成待加工管件的覆膜工作。

17.在一个实施方式中,所述加热装置可设置为两个,所述加热装置反向移动以完成待加工管件的覆膜工作,这样设计的好处在于:从待加工管件的覆膜段的中心反向移动可减小覆膜时间,以提高生产效率。

18.在一个实施方式中,所述加热装置还包括电热管,所述电热管固定在所述加热腔内,所述电热管的温度是可调节的。

19.在一个实施方式中,所述第一卡盘还包括小锥齿轮和大锥齿轮,所述小锥齿轮与所述大锥齿轮啮合,所述大锥齿轮另一面与所述卡爪螺纹配合。

20.在一个实施方式中,所述第一卡盘上设有三个卡爪,三个卡爪与所述第一卡盘中心线的距离相同,且三个卡爪同时运动。

21.在一个实施方式中,所述第一衬芯、第二衬芯与待加工管件均为间隙配合,这样设计的好处在于:待加工管件在固定装置上易拆装。

22.在一个实施方式中,所述加热腔为ptfe材质。

23.在一个实施方式中,所述电热管在加热腔内为均匀分布,以使待加工管件在圆周方向受热均匀。

24.在一个实施方式中,所述电热管在加热腔上的固定方式为螺纹固定或限位固定。

25.与现有技术相比,本实用新型的优点在于:

26.1.区别于现有技术,本实用新型固定装置包括第一固定单元和第二固定单元,用以固定待加工管件的两端,使得待加工管件在受热覆膜过程中得到有效固定,有利于待加工管件的稳定加热,同时固定装置与加热装置相对移动,即在加热过程中加热装置从待加工管件的一端运动到待加工管件的另一端,这样设计的好处一方面在于使得加热待加工管件时产生的气泡能够有效排出,覆膜段内不会有气泡存在,覆膜效果好,废品率低,另一方

面在于无论待加工管件的长度大小,覆膜设备均能通过固定装置与加热装置的相对位移来完成覆膜工作。

27.2.区别于现有技术,本实用新型第一卡盘中心线、第二卡盘中心线与加热腔中心线重合,又由于待加工管件的中心线与第一卡盘中心线、第二卡盘中心线重合,故待加工管件的中心线与加热腔中心线重合,即待加工管件可位于加热腔的中心,待加工管件在加热腔内可获得均匀的热量,覆膜效果佳。

28.3.区别于现有技术,本实用新型第一卡盘和第二卡盘均通过卡爪固定第一衬芯和第二衬芯,卡爪与卡盘中心线的距离是可调整的,故可选取直径大小不同的衬芯以适配待加工管件,因此覆膜设备可覆膜的待加工管件适配范围广,同时覆膜设备运行时第一衬芯与第二衬芯直径大小可以是不同的,这样设计的好处在于可加工两端直径大小不同的待加工管件,扩大了待加工管件的使用范围。

附图说明

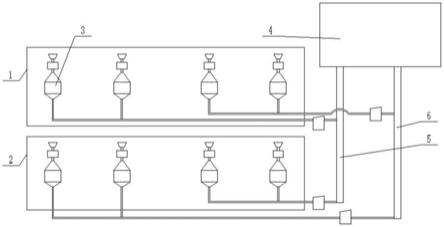

29.图1a~图1d为本实用新型覆膜设备整体结构示意图,其中图1b为本实用新型未放置待加工管件时的结构示意图,图1c和图1d为图1b的第一固定单元和第二固定单元的局部结构示意图。

30.图2a~2b为本实用新型固定装置移动的过程示意图。

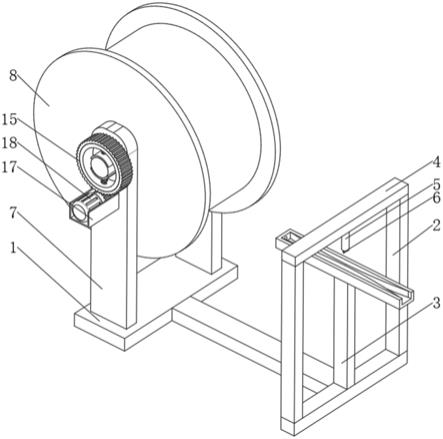

31.图3a~3b为本实用新型卡盘的结构示意图。

32.图4a~4b为本实用新型另一实施方式的加热装置移动的过程示意图。

33.附图中各数字所指代的部位名称如下:1

‑

机架,11

‑

导轨,2

‑

固定装置,21

‑

第一固定单元,22

‑

第二固定单元,211

‑

第一卡盘,212

‑

第一衬芯,221

‑

第二卡盘,222

‑

第二衬芯,23

‑

卡爪,3

‑

加热装置,31

‑

加热腔,32

‑

电热管,4

‑

待加工管件,41

‑

覆膜段。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.具体实施例一:

36.对待加工管件进行覆膜处理时,如图1a和1b所示,本实用新型提供一种技术方案:一种覆膜设备,包括待加工管件4、机架1、设置在机架1上的导轨11、固定装置2与加热装置3,所述加热装置3设有圆柱形加热腔31,所述固定装置2与所述加热装置3能沿所述导轨11在所述机架1上移动,所述固定装置2包括第一固定单元21与第二固定单元22,所述加热装置3被设置在所述第一固定单元21与所述第二固定单元22之间,运行时,所述待加工管件4两端分别被所述第一固定单元21与所述第二固定单元22固定,所述固定装置2与所述加热装置3之间发生相对位移,使得所述待加工管件4在所述加热腔31内进行加热处理。

37.本实施例中,所述第一固定单元21包括第一卡盘211和第一衬芯212,所述第二固定单元22包括第二卡盘221和第二衬芯222,所述第一卡盘211中心线、所述第二卡盘221中心线与所述加热腔31中心线重合,所述加热腔31中心线与所述待加工管件4中心线重合。

38.本实施例中,所述覆膜设备运行时,所述加热装置3保持不动,所述第一固定单元21与第二固定单元22同步移动以完成待加工管件4的覆膜工作,如图2a和2b所示。

39.本实施例中,所述覆膜设备不通电时,所述第一固定单元21与第二固定单元22可单独移动,这样设计的好处在于:一方面可适应长度不同的待加工管件4,另一方面使得待加工管件4易从固定装置2上拿取。

40.本实施例中,所述加热装置3还包括电热管32,所述电热管32固定在所述加热腔31内,所述电热管32的温度是可调节的。

41.本实施例中,所述第一卡盘211上设有三个卡爪23,三个卡爪23与所述第一卡盘211中心线的距离相同,所述卡爪23与所述第一卡盘211为螺纹连接,三个卡爪23是同时运动的,如图3a和3b所示。

42.本实施例中,所述第一衬芯212、第二衬芯222与待加工管件4均为间隙配合,如图1c和1d所示,这样设计的好处在于:待加工管件4在固定装置2上易拆装。

43.本实施例中,所述加热腔31为ptfe材质,所述电热管32在加热腔31内为均匀分布,以使待加工管件4在圆周方向受热均匀。

44.本实用新型的操作流程及原理为:

45.1.确定待加工管件4的内径大小,选择外径与其适配的第一衬芯212与第二衬芯222;

46.2.调整所述卡转23使得所述第一衬芯212和第二衬芯222分别固定在所述第一卡盘211和第二卡盘221上;

47.3.拿取所述待加工管件4安装在第一衬芯212和第二衬芯222上,使得待加工管件4中心线与所述加热腔中心线重合;

48.4.启动外部电源,所述加热装置3对待加工管件4进行加热,所述第一固定单元21与所述第二固定单元22同步移动使得加热装置3朝着固定方向对覆膜段41 进行热处理,如图2a和2b所示。

49.具体实施例二:

50.对待加工管件进行覆膜处理时,如图1a和1b所示,本实用新型提供一种技术方案:一种覆膜设备,包括待加工管件4、机架1、设置在机架1上的导轨11、固定装置2与加热装置3,所述加热装置3设有圆柱形加热腔31,所述固定装置2与所述加热装置3能沿所述导轨11在所述机架1上移动,所述固定装置2包括第一固定单元21与第二固定单元22,所述加热装置3被设置在所述第一固定单元21与所述第二固定单元22之间,运行时,所述待加工管件4两端分别被所述第一固定单元21与所述第二固定单元22固定,所述固定装置2与所述加热装置3之间发生相对位移,使得所述待加工管件4在所述加热腔31内进行加热处理。

51.本实施例中,所述覆膜设备运行时,所述固定装置2保持不动,所述加热装置3移动以完成待加工管件4的覆膜工作。

52.本实施例中,所述加热装置3设置为两个,所述加热装置3反向移动以完成待加工管件4的覆膜工作,如图4a和4b所示,这样设计的好处在于:从待加工管件4的覆膜段41的中心反向移动可减小覆膜时间,以提高生产效率。

53.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为

对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。