1.本技术涉及无缝钢管技术领域,特别是涉及一种无缝钢管及其制备方法。

背景技术:

2.随着船舶、航空航天、兵器、石油、化工、机械及仪表等领域地不断发展,某些特种工况提出了对厚壁小孔无缝管的高精度需求,如成品外径<40mm、外径/壁厚<3、内外径尺寸公差<

±

0.04mm、表面粗糙度<0.4μm等。

3.目前,厚壁小孔无缝管的制备方法主要为深孔机加工、热挤压、冷轧以及冷拔增壁。而上述加工方法仍存在以下问题:一、生产工艺流程复杂、生产周期长、原料损耗大;二、成品无缝钢管的内外壁粗糙度高、质量差、易弯扭;三、缺乏无缝钢管的冷轧和热处理方法。为解决上述问题,实现高效、短流程地生产高精度、厚壁小孔无缝钢管的目的,本领域技术人员亟需开发一种新的无缝钢管的制备方法。

技术实现要素:

4.本技术实施例的目的在于提供一种无缝钢管及其制备方法,以实现高效、短流程地生产高精度、厚壁小孔无缝钢管的目的。具体技术方案如下:

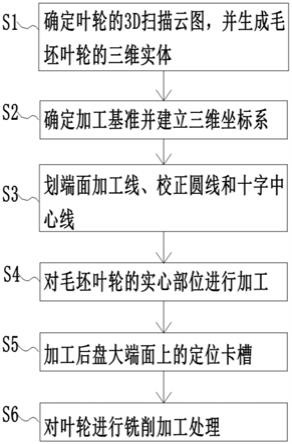

5.本技术第一方面提供一种无缝钢管的制备方法,其包括以下步骤:

6.(1)通过穿孔机将棒坯穿孔得到荒管,或深孔机加工棒材得到荒管;

7.其中,通过穿孔机将棒坯穿孔得到荒管时,穿孔工艺中咬入角β为2

‑4°

、轧辊倾斜角为8

‑

15

°

、轧辊转速为60

‑

100r/min、孔型椭圆度系数ζ为1.05

‑

1.16,荒管内径d0为20

‑

55mm,荒管壁厚δ

m

为10

‑

18mm;

8.(2)采用机械方式去除所述荒管的氧化皮,通过抛磨机对所述荒管的内孔进行抛磨处理;其中,

9.所述抛磨机的金刚石磨头中磨体的粒度标记为m28

‑

m50;

10.(3)在冷轧管机上设置管坯固定装置,通过所述冷轧管机将所述荒管冷轧成型得到半成品管,同时通过气缸装置利用气流清除所述半成品管内孔的油污并定尺切割;其中,

11.将所述荒管冷轧成型时,每道次减径比为30

‑

45%,每道次减壁比为20

‑

40%,轧制速度为50

‑

100次/min,所述荒管的送进量为1.5

‑

3.5mm/次;

12.所述冷轧管机的芯棒基体的维氏硬度≥540hv,对所述芯棒基体进行表面强化处理,使芯棒表面的维氏硬度≥800hv;

13.(4)对所述荒管进行热处理;

14.(5)设定自动点校机的接触式探头压力范围及内孔平直度参数,利用所述接触式探头检测所述半成品管的弯曲点位置,通过所述自动点校机依次自动校直所述弯曲点位置,再次检测已校直的所述弯曲点位置,合格后,完成校直;

15.(6)对所述荒管进行无损探伤检测,合格后在线喷码,包装,即得到所述无缝钢管。

16.本技术第二方面提供了一种根据本技术的制备方法制得的无缝钢管。

17.本技术提供了一种无缝钢管及其制备方法,通过对棒坯的穿孔工艺参数、抛磨机的磨头、荒管冷轧工艺、冷轧管机的管坯固定装置、芯棒基体和表面的硬度、半成品管的热处理工艺、半成品管的自动校直工艺以及穿孔机的顶头和顶杆等作出改进,再将生产无缝钢管的各个工序有效集成在自动化生产线上,从而形成了一种厚壁小孔无缝钢管的制备方法。通过该制备方法生产厚壁小孔无缝钢管,能够大大缩短生产流程和生产周期,有效提高生产效率、节省人工及原料成本;生产过程中杜绝了传统的酸洗流程,从而避免对环境的污染。并且通过该制备方法生产得到的厚壁小孔无缝钢管,内外壁尺寸精度高、粗糙度低、平直度好。因此,采用本技术的制备方法能够高效、短流程地生产出高精度的厚壁小孔无缝钢管。

18.当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优点。

具体实施方式

19.为使本技术的目的、技术方案及优点更加清楚明白,以下参照实施例进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员所获得的所有其他技术方案,都属于本技术保护的范围。

20.本技术第一方面提供一种无缝钢管的制备方法,其包括以下步骤:

21.(1)通过穿孔机将棒坯穿孔得到荒管,或深孔机加工棒材得到荒管;

22.其中,通过穿孔机将棒坯穿孔得到荒管时,穿孔工艺中咬入角β为2

‑4°

、轧辊倾斜角为8

‑

15

°

、轧辊转速为60

‑

100r/min、孔型椭圆度系数ζ为1.05

‑

1.16,荒管内径d0为20

‑

55mm,荒管壁厚δ

m

为10

‑

18mm;

23.在本技术中,通过穿孔机将棒坯穿孔得到荒管时,对穿孔工艺参数进行了调整。具体地,调控咬入角、轧辊倾斜角和轧辊转速,以及根据孔型椭圆度系数、荒管内径和荒管壁厚,来确定轧辊间距、导板间距和顶头的直径,以使得棒坯穿孔过程中的稳定性得以提高,从而获得了壁厚均匀的无缝荒管。

24.具体地,不限于任何理论,咬入角β为2

‑4°

有利于轧辊咬入棒坯,使棒坯的变形分布在一个较长的区域上,从而减少内应力的产生,避免过早形成“孔腔”,以有效改善荒管内表面质量。在本技术中,咬入角β是指轧辊入口段锥角。

25.轧辊倾斜角为8

‑

15

°

、轧辊转速为60

‑

100r/min。不限于任何理论,当轧辊倾斜角和轧辊转速在上述范围内,可以减小穿孔过程中的变形抗力和沿棒坯轴向的阻力,有利于提高穿孔过程中的稳定性,进而得到壁厚均匀的荒管。

26.不同材料的孔型椭圆度系数ζ不同,例如,低碳钢、中碳钢、低合金钢和中合金钢的孔型椭圆度系数ζ为1.10

‑

1.16,高合金钢(包括不锈钢)的孔型椭圆度系数ζ为1.05

‑

1.10。在本技术中,低碳钢是指碳的质量含量小于0.25%的碳素钢,中碳钢是指碳的质量含量为0.25

‑

0.60%的碳素钢,低合金钢是指合金元素的质量含量小于5%的合金钢,中合金钢是指合金元素的质量含量为5

‑

10%的合金钢,高合金钢是指合金元素的质量含量大于20%的合金钢。其中,合金元素可以包括但不局限于硅、锰、铬、镍、钼、钨、钒、钛、铌、锆、钴、铝、铜、硼中的至少一种。

27.在本技术中,轧辊间距、导板间距和顶头的直径可通过以下公式计算得到。轧辊间距bz=(1

‑

ε)dp,导板间距w=ζbz,顶头的直径dp为棒坯的直径,ε为棒坯的变形总压缩率且ε=l1tanβ/dp,l1为轧辊入口段长度,dm为荒管外径。

28.其中,顶头直径dt的大小主要取决于荒管的参数,具体地,当荒管外径dm和荒管壁厚δ

m

不变,荒管内径d0增大,顶头直径dt随之增大;当荒管内径d0和荒管壁厚δ

m

不变,荒管外径dm增大,顶头直径dt减小;当荒管内径d0和荒管外径dm不变,荒管壁厚δ

m

增大,顶头直径dt随之增大。本技术对顶头直径dt、荒管内径d0、荒管外径dm和荒管壁厚δ

m

没有特别限制,只要能实现本技术的目的即可,优选地,顶头直径dt为17

‑

50mm,荒管内径d0为20

‑

55mm,荒管外径dm为50

‑

75mm,荒管壁厚δ

m

为10

‑

18mm。

29.在本技术的一种实施方案中,对棒坯的尺寸没有特别限制,只要能够实现本技术目的即可。例如,棒坯的尺寸为φ(40

‑

80)mm

×

(800

‑

1200)mm。

30.在本技术的一种实施方案中,通过穿孔机将棒坯穿孔得到荒管之前,还可以:先在棒坯沿长度方向的两端面各自设置定心孔;然后在1050

‑

1250℃下加热,单位加热时间4

‑

7min/cm;再通过穿孔机将棒坯穿孔得到荒管。

31.其中,为了利于得到壁厚均匀的荒管,定心孔直径与棒坯直径的比值可以为1∶3

‑

1∶5,定心孔的深度可以为10

‑

30mm。将棒坯加热时,随着加热温度的升高,棒坯的塑性随之提高、变形抗力降低。不限于任何理论,当加热温度过低时(例如低于1050℃),棒坯的塑性不能满足加工要求;当加热温度过高时(例如高于1250℃),棒坯表面会形成氧化铁皮,在穿孔过程中氧化铁皮会被压入荒管中,影响荒管尺寸精度及表面质量,甚至形成棒坯过烧,导致金属晶界熔化、塑性严重恶化,使得棒坯报废。在本技术中,对加热时间没有特别限制,只要能够实现本技术目的即可。例如,根据棒坯的直径dp确定加热时间,加热时间=单位加热时间

×

棒坯直径dp。

32.在本技术的一种实施方案中,通过穿孔机将棒坯穿孔得到荒管之后,还可以对荒管进行热处理。在本技术,对上述热处理的方式没有特别限定,只要能够实现本技术目的即可。例如,热处理的方式包括高温回火、淬火处理或调质处理。不限于任何理论,对荒管进行热处理后,能有效提高其力学性能和硬度。

33.本技术对高温回火、淬火处理和调质处理的方式没有特别限制,只要能实现本技术的目的即可。例如,高温回火可以是将带有穿孔余温的荒管直接放入温度为500

‑

800℃的加热炉中保持1

‑

10h,随炉冷却至150

‑

250℃后空冷至室温。淬火处理的方式可以是对荒管直接进行水冷。调质处理可以是将半成品管直接放入800

‑

1000℃的加热炉中保温0.5

‑

1.5h后,快速冷却至80

‑

120℃。在本技术中,对上述“快速冷却”的方式没有特别限制,只要能够实现本技术目的即可。例如,水冷或油冷。

34.可以理解的是,棒坯的材料不同,适用的热处理方式也不同。采用本技术的制备方法制备无缝钢管时,低合金钢、中合金钢或调质钢可以采用高温回火的热处理方式,奥氏体钢可以采用淬火处理的方式。在本技术中,调质钢是指淬火成马氏体后在500

‑

650℃温度范围内回火的调质处理用钢;奥氏体钢是指在正火后具有奥氏体组织的钢。

35.在本技术的一种实施方案中,穿孔机的顶头的材料可以包括高性能热模钢或钼基合金中的任一种。穿孔过程中,顶头与待轧钢管产生相对运动,由于工作温度较高,顶头易

发生粘着磨损,即粘钢现象,严重时加工中的待轧钢管将顶头抱死从而无法发生相对运动继续穿孔。上述材料具备较高的高温强度、硬度、热稳定性、耐磨性。因此,将上述材料用作顶头,能够有效提高顶头的抗氧化性和耐磨性。在本技术中,为降低顶头穿孔时所承受的变形阻力,顶头表面采用玻璃粉润滑,以获得内壁光滑、厚度尺寸均匀的荒管,提高荒管的质量。在本技术中,对玻璃粉没有特别限制,只要能够实现本技术目的即可。例如,玻璃粉可以包括硼硅酸盐玻璃粉、硅酸盐玻璃粉或钙硼硅系玻璃粉等中的至少一种。

36.在本技术中,对钼基合金,须具备在1200℃下抗拉强度≥350mpa、在900℃下硬度≥450hv的力学性能。例如,tzm钼合金。

37.在本技术中,对高性能热模钢的种类没有特别限制,只要能够实现本技术目的即可。例如,高性能热模钢可以包括h13或3cr2w8v等中的任一种。

38.在本技术的一种实施方案中,穿孔机的顶杆的材料可以包括耐热高强钢,以避免多次穿孔时顶杆在高温下持续工作受热软化。

39.在本技术中,对耐热高强钢的种类没有特别限制,只要能够实现本技术目的即可。例如,耐热高强钢可以包括h3钢或3cr2w8v等中的任一种。

40.在本技术中,对穿孔机的种类没有特别限制,只要能够实现本技术目的即可。例如,φ50型二辊斜轧穿孔机或φ70型二辊斜轧穿孔机等中的任一种。

41.在本技术的另一种实施方案中,对于大直径短棒材,可以深孔机加工棒材得到荒管。在本技术中,对大直径短棒材的尺寸没有特别的限制,只要能够实现本技术目的即可。例如,棒材的尺寸为φ(50

‑

80)mm

×

(500

‑

800)mm。

42.(2)采用机械方式去除荒管外表面的氧化皮,通过抛磨机对荒管的内孔进行抛磨处理;其中,抛磨机的金刚石磨头中磨体的粒度标记为m28

‑

m50;

43.在本技术中,采用机械方式去除荒管的内外氧化皮,以防止酸洗方式的使用,从而避免对环境的污染,以及杜绝氢脆等严重风险的发生。在本技术的一种实施方案中,对机械方式没有特别限制,只要能够实现本技术目的即可。优选地,机械方式可以包括采用抛磨或刮削辊压等中的任一种。

44.在本技术中,抛磨机的金刚石磨头中磨体的粒度标记为m28

‑

m50。通过选用磨体粒度在上述范围内的金刚石磨头,能够将修磨和抛光集成在一道工序内,替代了传统的复杂工序,缩短流程降低成本,同时能够高效抛磨荒管内孔,消除内孔氧化皮、凹坑、附着物等内表面缺陷,使内孔粗糙度ra2≤1.2μm,从而有效提高荒管尺寸精度及内表面质量。

45.在本技术中,对抛磨机的种类没有特别限制,只要能够实现本技术目的即可。例如,卧式抛磨机或立式内孔抛磨机等中的任一种。

46.(3)在冷轧管机上设置管坯固定装置,通过冷轧管机将荒管冷轧成型得到半成品管,同时通过气缸装置利用气流清除半成品管内孔的油污并定尺切割;其中,将荒管冷轧成型时,每道次减径比为30

‑

45%,每道次减壁比为20

‑

40%,轧制速度为50

‑

100次/min,荒管的送进量为1.5

‑

3.5mm/次;冷轧管机的芯棒基体的维氏硬度≥540hv,对芯棒基体进行表面强化处理,使芯棒表面的维氏硬度≥800hv;

47.在本技术的一种实施方案中,管坯固定装置可以包括液压卡盘或随动套筒等中的至少一种。本领域技术人员可以理解,在使用冷轧管机时,可以将管坯固定装置加装在冷轧管机主机座的出口、入口或轧机机架上。例如,在冷轧管机主机座的出口和入口处各安装一

个液压卡盘,在轧机机架上安装一个随动套筒,以提高荒管内孔轴向中心线与轧制中心线重合程度,降低轧制过程中荒管的抖动幅度,保证荒管均匀受力,以提升无缝钢管的平直度。在本技术中,随动套筒内径大于荒管外径不超过10mm,通过将随动套筒的内径控制在上述范围内,将更有效地提高荒管内孔轴向中心线与轧制中心线重合程度。

48.在本技术中,将荒管冷轧成型时,采用大减径量、大减壁量、中速轧制无缝钢管,以提高冷轧变形能力,使变形度传递到无缝钢管内壁,以使冷轧后获得的无缝钢管的内壁粗糙度ra1≤0.4μm,从而获得内外表面尺寸精度高、内孔粗糙度低的无缝钢管。将荒管轧制成型时,具体地,每道次减径比为30

‑

45%,每道次减壁比为20

‑

40%,轧制速度为50

‑

100次/min,荒管的送进量为1.5

‑

3.5mm/次。优选地,每道次减径比为30

‑

40%,每道次减壁比为25

‑

35%,轧制速度为60

‑

100次/min,荒管的送进量为2

‑

3mm/次。

49.在本技术中,将荒管冷轧成型得到半成品管时,半成品管的外表面通过冷轧管机半成品管出口段的橡胶圈将半成品管外表面油污刮除。气缸装置将压力喷嘴伸入半成品管内孔,利用一定压力的气流吹喷清除半成品管内孔的油污。通过上述方式使半成品管内外表面的油污得以清除,替代传统轧后半成品管在除油剂池中浸泡清除油污,不仅简化生产工序、缩短生产周期、提高生产效率,还能够减少对环境的污染。在本技术中,对上述“利用一定压力的气流”中的压力大小没有特别限制,只要能够实现本技术目的即可。例如,压力大小可以为0.5

‑

0.8mpa。

50.在本技术中,将荒管冷轧成型得到半成品管后,半成品管落入下料架上,通过气缸装置翻料至切割架上,采用定尺切割盘,对半成品管定尺切割,以实现切割时冷轧管机不停机的目的,从而取代人工切割、提升生产效率。

51.在本技术中,“半成品管”是指将荒管经冷轧成型后得到的管坯,该管坯还需进行热处理、校直、无损探伤检测等后续工序,才能够得到无缝钢管。

52.在本技术中,冷轧管机的芯棒基体的维氏硬度≥540hv,对该芯棒基体进行表面强化处理,使芯棒表面的维氏硬度≥800hv。通过将芯棒基体的维氏硬度和芯棒表面的维氏硬度控制在上述范围内,能够满足轧制过程中芯棒尺寸的稳定性和耐磨性,减少成型道次、提高生产效率,从而改善无缝钢管内孔质量。在本技术中,对芯棒的材质没有特别限制,只要能够实现本技术目的即可。优选地,芯棒的材质为高强合金钢。在本技术中,对表面强化处理的方法没有特别限制,只要能够实现本技术目的即可。例如,表面强化处理的方法可以包括渗碳、渗氮、碳氮共渗或激光强化等中的至少一种。

53.在本技术中,对芯棒的尺寸没有特别限制,只要能够实现本技术目的即可。例如,芯棒的尺寸为φ(5

‑

20)mm

×

(500

‑

800)mm。

54.在本技术中,对冷轧管机的种类没有特别限制,只要能够实现本技术目的即可。例如,lg

‑

30两辊环孔型冷轧管机。

55.(4)对半成品管进行热处理;在本技术中,根据棒坯的材质,选择所对应的热处理方法,以降低成品无缝钢管的内应力,恢复塑性并精准调控符合要求的无缝钢管组织。同时,可以避免传统热处理工艺中空气中高温退火后形成大量氧化皮。还可以缩短工艺流程,提高生产效率;且避免酸洗工序,以防止对环境的污染。其中,

56.在本技术的一种实施方案中,当棒坯的材质为低合金钢、中合金钢或调质钢时,热处理包括以下步骤:(a)将半成品管置于真空热处理炉内,密闭炉门后,预抽真空使真空度v

≤10

‑1mpa,并通入保护气体;(b)以0

‑

15℃/min的速度升炉温至轧后回火温度t2,保温2

‑

6h;(c)通入常温的保护气体,待半成品管冷却至常温且真空热处理炉内气压与外界大气压一致后取出。

57.进一步地,在步骤(3)之前,还可以对荒管进行调质处理,该调质处理包括以下步骤:在800

‑

1000℃保温0.5

‑

1.5h后,快速冷却至80

‑

120℃,再加热至调质回火温度t1保温2

‑

6h后空冷至常温。

58.在本技术中,轧后回火温度t2与调质回火温度t1之间满足:

‑

50℃≤t1‑

t2≤50℃,调质回火温度t1为500

‑

650℃。

59.在本技术中,对保护气体没有特别限制,只要能够实现本技术目的即可。例如,保护气体可以包括氩气、氦气或氮气等中的至少一种。

60.在本技术的另一种实施方案中,当棒坯的材质为奥氏体钢时,热处理包括以下步骤:将半成品管置于真空热处理炉内,于900

‑

1200℃下,在氢气或氨分解气氛中进行光亮热处理,保温时间为5

‑

30min。

61.在本技术中,对低合金钢、中合金钢或调质钢的种类没有特别限制,只要能够实现本技术目的即可。例如,低合金钢可以包括q345a、q345b、q345c或q345d等中的任一种;中合金钢可以包括h11或h13等中的任一种;调质钢可以包括30#、35#、40#、45#钢或42crmo等中的任一种。

62.在本技术中,对奥氏体钢的种类没有特别限制,只要能够实现本技术目的即可。例如,奥氏体钢可以包括304不锈钢、304l不锈钢、316不锈钢或316l不锈钢等中的任一种。

63.在本技术中,对真空热处理炉的种类没有特别限制,只要能够实现本技术目的即可。例如,连续式光亮退火炉或真空回火炉等中的任一种。

64.(5)设定自动点校机的接触式探头的压力范围及内孔平直度参数,利用接触式探头检测半成品管的弯曲点位置,通过自动点校机依次自动校直弯曲点位置,再次检测已校直的弯曲点位置,合格后,完成校直;

65.在本技术中,对接触式探头的种类没有特别限制,只要能够实现本技术目的即可。优选地,接触式探头包括u型槽状的黄铜液压压头,这种压头能够避免产生由于校直而产生的外表面辊印,从而提高无缝钢管的平直度及外表面质量。

66.在本技术中,对接触式探头的压力范围没有特别限制,只要能够实现本技术目的即可。在本技术中,往往根据成品要求设定内孔平直度参数。例如,<0.1mm/m。

67.采用本技术提供的校直方法,对半成品管进行点对点精准校直,能够有效防止因多辊矫直所造成的外表面辊印等缺陷,从而提高无缝钢管的平直度。

68.(6)对半成品管进行无损探伤检测,合格后在线喷码,包装,即得到无缝钢管。

69.在本技术中,对无损探伤的种类没有特别限制,只要能够实现本技术目的即可。例如,无损探伤可以包括射线探伤、表面磁粉探伤或超声波探伤等中的至少一种。优选地,采用超声波探伤完成对半成品管内部的探伤检测、采用表面磁粉探伤完成对半成品管表面的探伤检测。在生产过程中与上一工序合理衔接,高效率简流程完成探伤检测,使产品质量在线检测得以实现,显著提高了生产效率。

70.在本技术中,对在线自动喷码装置的种类没有特别限制,只要能够实现本技术目的即可。

71.在本技术中,对包装的装置和方式没有特别限制,只要能实现本技术目的即可。例如,通过钢管液压打包机将喷码后的无缝钢管进行捆扎包装。

72.本技术前述任一方案的无缝钢管制备方法,通过对棒坯的穿孔工艺参数、抛磨机的金刚石磨头中磨体的粒度、荒管冷轧工艺、冷轧管机的管坯固定装置、芯棒基体和表面的硬度、半成品管的热处理工艺、半成品管的自动校直工艺以及穿孔机的顶头和顶杆等作出有效改进,再将生产无缝钢管的各工序间进行合理有效集成,从而实现了高效自动一体化生产厚壁小孔无缝钢管的目的。并且,通过该制备方法生产厚壁小孔无缝钢管,能够大大缩短生产流程和生产周期,有效提高生产效率、节省人工及原料成本;生产过程中还能够杜绝传统的酸洗流程,从而避免对环境的污染。通过该制备方法制得的厚壁小孔无缝钢管,内外壁尺寸精度高、内孔表面粗糙度低、平直度好。因此,该制备方法能够高效、短流程地生产高精度的厚壁小孔无缝钢管。

73.本技术第二方面提供了一种根据本技术前述任一方案的制备方法制得的无缝钢管。该无缝钢管内孔表面粗糙度低、壁厚均匀、精度高、平直度好。

74.在本技术的一种实施方案中,无缝钢管的内孔粗糙度ra1≤0.4μm,表明无缝钢管的内孔粗糙度低,即内孔表面质量高。

75.在本技术的一种实施方案中,无缝钢管壁厚的最大值与最小值之差≤0.5mm,表明无缝钢管壁厚均匀,且尺寸精度高。

76.在本技术的一种实施方案中,无缝钢管内径的公差≤0.04mm,无缝钢管外径的公差≤0.04mm,表明无缝钢管尺寸均匀、精度高。

77.在本技术的一种实施方案中,无缝钢管的平直度<0.1mm/500mm,表明无缝钢管的平直度好。

78.以下,举出实施例及对比例来对本技术的实施方式进行更具体地说明。

79.实施例1

80.<无缝钢管的制备>

81.(1)制备荒管:将φ50mm

×

1000mm的45#钢的棒坯置于斜底式加热炉中于1150℃保温1h,45#钢成分及含量如表1所示:

82.表1 45#钢成分及含量

83.元素ccrnisimnspfe含量(wt%)0.42

‑

0.50≤0.25≤0.250.17

‑

0.370.5

‑

0.8≤0.035≤0.035余量

84.然后采用φ50型二辊斜轧穿孔机对棒坯进行穿孔,得到内径为φ20mm的荒管,将荒管埋沙缓冷至室温;其中,顶头的材料为tzm钼基合金,顶头的直径荒管埋沙缓冷至室温;其中,顶头的材料为tzm钼基合金,顶头的直径顶杆的材料为h13钢,咬入角β为3

°

,轧辊入口段长度l1为150mm,棒坯的变形总压缩率ε为15.7%,孔型椭圆度系数ζ为1.15,穿孔机的参数设置如表2所示:

85.表2穿孔机的参数设置

86.87.荒管内径d0为20mm,荒管外径dm为50mm,荒管壁厚δ

m

为15

0.44

mm;

88.(2)采用外抛光机抛磨荒管的外表面,采用立式内孔抛磨机对荒管进行内孔抛磨处理,其中磨体的粒度标记为m35,得到外径φ49mm

×

内径φ21mm

×

1200mm的荒管;

89.(3)通过lg

‑

30两辊环孔型冷轧管机将步骤(2)得到的荒管进行轧制,其中,每道次减径比为32.6%,每道次减壁比为28.5%,轧制速度为83次/min,荒管的送进量为2mm/次,得到外径φ33mm

×

内径φ13mm

×

2500mm的半成品管,内孔粗糙度ra1=0.218μm,定尺切割后得到4支外径φ33mm

×

内径φ13mm

×

550mm的半成品管,其中,冷轧管机中芯棒定径段直径φ13mm、芯棒长度630mm、芯棒基体维氏硬度550hv、芯棒表面维氏硬度950hv、轧机机架出口端随动套筒内径为φ40mm;

90.(4)对半成品管进行热处理:

91.(a)将半成品管置于真空回火炉中,密闭炉门后抽真空使真空度v达到10

‑2mpa,通入氮气;

92.(b)以15℃/min的速度升炉温至轧后回火温度t2=560℃,保温3h;

93.(c)通入常温氮气,待半成品管冷却至常温且真空回火炉内气压与外界大气压一致后取出;

94.(5)将半成品管置于以内孔平直度为基准的自动点校机上料架,设定高精度自动点校精度<0.1mm/m,对半成品管点对点校直;

95.(6)对半成品管进行表面磁粉探伤和超声波探伤检测,合格后通过自动喷码装置进行标号喷码,再通过钢管液压打包机将半成品管捆扎包装,得到4支外径φ33mm

×

内径φ13mm

×

550mm的无缝钢管。

96.实施例2

97.<无缝钢管的制备>

98.(1)制备荒管:将φ50mm

×

1000mm的304不锈钢的棒坯置于斜底式加热炉中于1200℃保温0.8h,304不锈钢成分及含量如表3所示:

99.表3 304不锈钢成分及含量

100.元素ccrnisimnspfe含量(wt%)≤0.0818.0

‑

20.08.0

‑

10.50.17

‑

0.37≤2.00≤0.030≤0.045余量

101.然后采用φ50型二辊斜轧穿孔机对棒坯进行穿孔,得到内径为φ20mm的荒管,将荒管埋沙缓冷至室温;其中,顶头的材料为tzm钼基合金,顶头的直径荒管埋沙缓冷至室温;其中,顶头的材料为tzm钼基合金,顶头的直径顶杆的材料为h13钢,咬入角β为3

°

,轧辊入口段长度l1为154mm,棒坯的变形总压缩率ε为16.1%,孔型椭圆度系数ζ为1.1,穿孔机的参数设置如表2所示,荒管内径d0为20mm,荒管外径dm为50mm,荒管壁厚δ

m

为15

0.38

mm;

102.(2)采用外抛光机抛磨荒管的外表面,卧式抛磨机对荒管进行内孔抛磨处理,其中金刚石磨头中磨体的粒度标记为m35,得到外径φ49mm

×

内径φ21mm

×

1200mm的荒管;

103.(3)通过lg

‑

30两辊环孔型冷轧管机将步骤(2)得到的荒管进行轧制,其中,每道次减径比为32.6%、每道次减壁比为28.5%、轧制速度为78次/min,荒管的送进量为2.5mm/次,得到外径φ33mm

×

内径φ13mm

×

2500mm的半成品管、内孔粗糙度ra1=0.204μm,定尺切割后得到4支外径φ33mm

×

内径φ13mm

×

550mm的半成品管;其中,冷轧管机中芯棒定径段

直径φ13mm、芯棒长度630mm、芯棒基体维氏硬度550hv、芯棒表面维氏硬度980hv、轧机机架出口端随动套筒内径为φ40mm;

104.(4)对半成品管进行热处理:将半成品管置于连续式光亮退火炉内,于1050℃下在氨分解气氛中进行光亮热处理,保温时间为25min;

105.(5)将半成品管置于以内孔平直度为基准的自动点校机上料架,设定高精度自动点校精度<0.1mm/m,对半成品管点对点校直;

106.(6)对半成品管进行表面磁粉探伤和超声波探伤检测,合格后通过自动喷码装置进行标号喷码,再通过钢管液压打包机将半成品管捆扎包装,得到4支外径φ33mm

×

内径φ13mm

×

550mm的无缝钢管。

107.实施例3

108.<无缝钢管的制备>

109.(1)制备荒管:将φ50mm

×

800mm的304不锈钢棒材进行深孔机加工,得到外径φ50mm

×

内径φ16mm

×

800mm的荒管,304不锈钢成分及含量如表3所示;

110.(2)采用外抛光机抛磨荒管的外表面,卧式抛磨机对荒管进行内孔抛磨处理,其中金刚石磨头中磨体的粒度标记为m35,得到外径φ49mm

×

内径φ16mm

×

800mm的荒管;

111.(3)通过lg

‑

30两辊环孔型冷轧管机将步骤(2)得到的荒管进行轧制,其中,每道次减径比为34.8%,每道次减壁比为26%,轧制速度为78次/min,荒管的送进量为2.5mm/次,得到外径φ28mm

×

内径φ8mm

×

2000mm的半成品管、内孔粗糙度ra1=0.190μm,,定尺切割后得到4支外径φ28mm

×

内径φ8mm

×

500mm的半成品管,其中,冷轧管机中芯棒定径段直径φ8mm、芯棒长度630mm、芯棒基体维氏硬度545hv、芯棒表面维氏硬度980hv、轧机机架出口端随动套筒内径为φ35mm;

112.(4)

‑

(5)与实施例2相同;

113.(6)对半成品管进行表面磁粉探伤和超声波探伤检测,合格后通过自动喷码装置进行标号喷码,再通过钢管液压打包机将半成品管捆扎包装,得到4支外径φ28mm

×

内径φ8mm

×

500mm的无缝钢管。

114.实施例4

115.<无缝钢管的制备>

116.(1)

‑

(2)与实施例1相同;

117.(3)通过lg

‑

30两辊环孔型冷轧管机将步骤(2)得到的荒管进行轧制,其中,每道次减径比为32.6%,每道次减壁比为28.5%,轧制速度为83次/min,荒管的送进量为2mm/次,得到外径φ33mm

×

内径φ13mm

×

2550mm的半成品管,定尺切割后得到4支外径φ33mm

×

内径φ13mm

×

550mm的半成品管,其中,冷轧管机中芯棒定径段直径φ13mm、芯棒长度630mm、芯棒基体硬度550hv、芯棒表面的硬度980hv、轧机机架出口端随动套筒内径为φ40mm;

118.(4)将步骤(1)

‑

(3)重复操作30次,得到120支φ33mm

×

内径φ13mm

×

550mm的半成品管;

119.(5)与实施例1的步骤(4)相同;

120.(6)与实施例1的步骤(5)相同;

121.(7)对上述120支半成品管进行表面磁粉探伤和超声波探伤检测,总合格率为83.33%,将合格后的无缝钢管通过自动喷码装置进行标号喷码,再通过钢管液压打包机将

上述半成品管捆扎包装,得到100支外径φ33mm

×

内径φ13mm

×

550mm的无缝钢管。

122.对比例1

123.<无缝钢管的制备>

124.(1)加热:将27simn管坯在环形炉中加热至1200℃,加热时间为4h;

125.(2)穿孔:热管坯经穿孔机穿孔,穿孔后形成的毛管的温度控制在1150℃,并目控制穿孔偏心率为4%,对管坯进行目测检验,以去除管坯表面的毛刺、翘皮;

126.(3)退火:将管坯引入连续式退火炉中进行退火,并目控制退火温度为600℃,退火时间为0min,得到退火硬度为210hv的退火管坯;

127.(4)喷硼砂:喷硼砂装置把氮气和硼砂经螺旋喷嘴吹到毛管内孔清除氧化皮并在毛管内注满氮气;

128.(5)热轧:将退火管坯引入轧管机热轧,热轧温度为1250℃,得到轧制管;

129.(6)张紧:经连轧后形成的轧制管再经张紧机定径,形成钢管,张紧时的终轧温度控制在500℃;

130.(7)去应力退火:将轧制管引入加热炉中加热至550℃并且保温10min;

131.(8)酸洗处理:将退火管坯进行酸洗,去除表面的锈皮,盐酸浓度7%,酸洗时间35min,再中和池翻滚2次,中和液ph值为9,再经清水池翻滚2次;

132.(9)磷化处理:表面形成磷酸锌的化学生成覆膜,磷酸锌浓度20%,磷化液温度68℃,磷化时间10min,磷化液游离酸度4,磷化液总酸度45;

133.(10)皂化处理:在覆膜上形成金属皂等润滑覆膜,皂化温度55℃,皂化时间8min,皂化液ph值为8;

134.(11)一次冷拔:将待冷拔管坯进行冷拔加工,冷拔工艺,模具塞头与管内径间距为3mm,拔机最大拉拔力350t,皂化管拔前停放时间72h;

135.(12)二次冷拔:经过一次冷拔的冷拔管进行二次冷拔加工,冷拔工艺,模具塞头与管内径间距2mm,拔机最大拉拔力400t,经过一次冷拔的冷拔管拔前停放时间12h;

136.(13)正火空冷处理:正火空冷的温度为800℃;

137.(14)预矫直处理:矫直温度650℃;

138.(15)感应炉淬火处理:感应炉淬火温度为850℃,淬火介质为水;

139.(16)箱式炉内回火处理:回火空冷的温度为400℃;

140.(17)珩磨:选用立式珩磨机,工件回转,珩磨头作往复运动的加工形式,达到圆柱度0.01mm,孔径偏差0.01mm,粗糙度ra=0.25μm的高标准精度;

141.(18)热矫直处理:在低温回火炉中保温45min,再进行热矫直处理,热矫直温度550℃,得屈服强度875mpa,抗拉强度896mpa,外径公差 0.5%,壁厚公差8%,外径不圆度0.3%,壁厚不均度6%,直线度0.30mm/m的冷拔高精度缸筒管。

142.经过以上步骤后,得到外径φ155.3mm

×

内径φ140mm的27simn无缝钢管。

143.对比例2

144.(1)棒料钻孔:将φ35mm

×

550mm的45钢的棒坯钻孔,得到外径φ35mm

×

内径φ10mm

×

550mm的荒管;

145.(2)荒管铰孔:对步骤(1)制得的荒管进行铰孔,得到外径φ35mm

×

内径φ12mm

×

550mm的荒管;

146.(3)荒管精车:对步骤(2)制得的荒管进行精加工,得到外径φ33mm

×

内径φ13mm

×

550mm的荒管;

147.(4)成品管内外抛磨:对步骤(3)中制得的荒管进行内外抛磨,得到外径φ33mm

×

内径φ13mm

×

550mm的无缝钢管;

148.(5)将步骤(1)

‑

(4)重复操作100次,得到100支外径φ33mm

×

内径φ13mm

×

550mm的无缝钢管。

149.测试方法和设备:

150.无缝钢管壁厚的测试:

151.根据gb/t6312

‑

2004《厚壁千分尺》中的测试方法,采用量程为0

‑

25mm的壁厚千分尺对实施例及对比例中的无缝钢管壁厚进行测量。

152.无缝钢管内孔粗糙度的测试:

153.根据gb/t3505

‑

2000《产品几何技术规范、表面结构、轮廓法、表面结构的术语、定义及参数》、gb/t6062

‑

2002《产品几何技术规范、表面结构、轮廓法、接触(触针)式仪器的标称特性》和gb/t 1031

‑

2009《表面粗糙度参数及其数值国家标准》的规定,采用tr221型表面粗糙度仪检测实施例及对比例中的无缝钢管的内孔粗糙度。

154.无缝钢管平直度的测试:

155.根据gb/t11336直线度误差标准,在校直机平直度检测台架上检测实施例及对比例中的无缝钢管的直线度。

156.实施例1

‑

3和对比例1中无缝钢管的性能对比如表4所示:

157.表4无缝钢管的性能对比表

[0158][0159]

实施例4和对比例2中生产100支外径φ33mm

×

内径φ13mm

×

550mm无缝钢管的所需时间对比如表5所示:

[0160]

表5制备同数量同规格无缝钢管所需时间对比表

[0161][0162]

注:表5中的“/”表示无制备参数。

[0163]

从表4可以看出,实施例1

‑

3的无缝钢管的内外径公差、壁厚的最大值与最小值之差、内孔粗糙度、平直度,均远优于对比例1的无缝钢管。从而说明,只要采用本技术提供的制备方法生产无缝钢管,就能够得到内外径公差小、壁厚的最大值最小值之差小、内孔粗糙度低、平直度好的高精度、高质量厚壁小孔无缝钢管。并且,通过对比实施例1

‑

3和对比例1中无缝钢管的制备步骤可以看出,实施例1

‑

3的制备方法中生产工序较少、集成化程度高、杜绝了酸洗、磷化、皂化等易对环境造成污染的工序,实现了将各个工序集成在自动化生产线上,每个工序之间采用传送辊自动传输,从而提高生产效率、降低劳动强度,能够更加高效、短流程的生产高精度的厚壁小孔无缝钢管。

[0164]

从表5可以看出,实施例4制备100支无缝钢管所需要的时间远远小于对比例2中制备100支同等规格无缝钢管所需要的时间。从而说明,只要采用本技术提供的制备方法生产无缝钢管,就能够大大节省生产时间、提高生产效率。

[0165]

综合上述分析可知,采用本技术的制备方法生产厚壁小孔无缝钢管,能够大大缩短生产流程和生产周期,有效提高生产效率、节省人工及原料成本;生产过程中还能够杜绝传统的酸洗流程,从而避免对环境的污染。通过该制备方法制得的厚壁小孔无缝钢管,内外壁尺寸精度高、内孔表面粗糙度低、平直度好。因此,该制备方法能够高效、短流程地生产高精度、厚壁、小孔无缝钢管。

[0166]

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

[0167]

以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。