一种基于cfd的动叶端壁复合射流下气膜冷却特性仿真方法

技术领域

1.本发明属于流动换热领域,具体涉及一种基于cfd的动叶端壁复合射流下气膜冷却特性仿真方法。

背景技术:

2.进口参数的不断提高将导致前端叶片及端壁面承受的热载荷不断增加,长期运行在高温、高压和高转速环境下时,会诱使材料发生热疲劳和高温蠕变。所以保证端壁等旋转部件的有效性对于保证燃气轮机装置的安全性是至关重要的。

3.针对保障机组热端部件的可靠性的要求,目前通常采用的技术措施是通过二次空气冷却系统向涡轮盘腔充入足够的冷气量,来增加盘内压力以及减小轮盘的热负荷。但涡轮盘内的冷气流透过轮缘密封射流进入主流通道后,在受到通道涡的卷吸作用下会朝着通道中部发展,位置提升脱离壁面;因而只有靠近射流的动叶前缘端壁处可以得到轮缘密封间隙射流的良好的冷却保护,而动叶尾缘端壁处仍然暴露在高温燃气的恶劣工况条件下。因此为了避免热失效现象的发生,在实际工程应用中通常采用端壁气膜孔冷却与轮缘间隙射流相结合的复合射流结构,对动叶端壁提供冷却保护。

4.在进行二次空气冷却系统设计时,确定热端部件如动叶端壁面等的气膜覆盖能力是至关重要的。考虑到进行整机高温实际试验较为困难的前提,使用计算流体力学的方法来进行研究是高效且便捷的。现有的计算方法通常只关注单体模型单个流动传热现象的特征,虽然能对冷却系统设计以及热端部件冷却能力评估给予一定的指导性意见,但单体模型计算缺乏对于全局关键现象,例如轮缘间隙射流出流后与叶栅主流、气膜孔射流三股流体三维复杂掺混现象的捕捉。

5.简化计算方式使得计算模型的边界条件在一定程度上与真实模型不符,模拟结果将产生不确定的插值误差。

技术实现要素:

6.本发明的目的在于克服上述不足,提供一种基于cfd的动叶端壁复合射流下气膜冷却特性仿真方法,本发明通过添加附加变量方法对气膜冷却效率进行数值仿真,详细求解了所关注的流体单元在控制计算域的湍流输运以及扩散过程,最终可以获得示踪变量的浓度分布,因而能够精准捕捉轮缘间隙射流出流后与叶栅主流、气膜孔射流三股流体三维复杂掺混现象,解决了单体简化模型计算方法在边界条件上的不确定度,计算结果更加真实可靠。

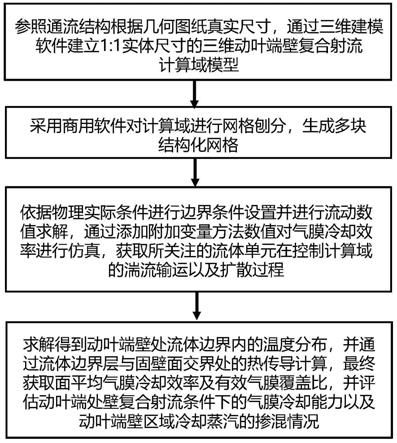

7.为了达到上述目的,本发明包括以下步骤:

8.s1,参照通流结构根据几何图纸真实尺寸,通过三维建模软件建立1:1实体尺寸的三维动叶端壁复合射流计算域模型;

9.s2,将三维动叶端壁复合射流计算域模型进行网格刨分,生成多块结构化网格;

10.s3,对三维动叶端壁复合射流计算域模型,依据物理实际条件进行边界条件设置

并进行流动数值求解,得到动叶端壁处流体边界内的温度分布;

11.s4,通过流体边界层与固壁面交界处的热传导计算,获取面平均气膜冷却效率及有效气膜覆盖比,并评估动叶端处壁复合射流条件下的气膜冷却能力以及动叶端壁区域冷却蒸汽的掺混情况,完成仿真。

12.三维动叶端壁复合射流计算域模型包括静叶及动叶通道内部计算域模型,轮缘密封间隙及涡轮盘腔室计算域模型以及动叶端壁下游气膜冷却孔口的计算域模型。

13.s1中,建立三维动叶端壁复合射流计算域模型的具体方法如下:

14.运用几何模型建立软件建立静叶及动叶通道内部计算域模型,静叶及动叶数目依据汽轮机实际结构进行选取,计算域模型为周期性旋转对称模型;

15.运用几何模型建立软件建立轮缘密封间隙及涡轮盘腔室计算域模型,计算域模型为周期性旋转对称模型,周期面旋转角度与动叶计算域周期角度相同;

16.运用几何模型建立软件建立动叶端壁下游气膜冷却孔口的计算域模型,端壁面气膜孔总排数根据设计图纸选定,布置于动叶下端壁处。

17.s2中,生成多块结构化网格的具体方法如下:

18.s21,将静叶通道内部三维计算域模型导入网格生成软件numeca auto grid进行网格刨分,静叶进口流道及叶片进出口延伸处的拓扑结构采用h

‑

o

‑

h结构化网格,静叶叶片表面采用o型拓扑贴体网格,分别进行周向、轴向及径向节点加密以保证后期数值求解;

19.s22,将轮缘密封间隙及涡轮盘腔室计算域模型导入网格生成软件numeca auto grid进行网格刨分,涡轮盘腔室结构及轮缘间隙处均采用h型结构化网格,生成网格时保证主流通道与涡轮盘腔室在轮缘密封间隙处网格节点1:1完全匹配并进行节点加密;

20.s23,将动叶端壁下游气膜冷却孔口计算域模型导入网格生成软件ansys

‑

meshing进行网格刨分,网格生成采用patch conforming技术,并利用inflation功能对边界层网格进行加密以捕捉近壁面的流动特性,近壁面第一层网格所设置的高度和最大网格生长率满足所需要求;动叶片进出口延伸处的拓扑结构采用h

‑

o

‑

h结构化网格,动叶叶片表面采用o型拓扑贴体网格,气膜孔口采用o型与h型结合结构,分别进行周向、轴向及径向节点加密。

21.s3的具体方法如下:

22.s31,静叶通道主流进口设置总压、总温、湍流度边界条件,流动方向与进口面垂直;动叶出口设置出口平均静压边界条件,涡轮盘腔进口设置质量流量与总温边界条件,气膜孔进口同样设置质量流量与总温边界条件;计算域分别设置静止域及旋转域,静止域中包括静叶,旋转域中包括转静盘腔、动叶以及端壁气膜孔;旋转域及旋转壁面根据实际转速情况设置旋转速度,动静交界区域数据传递方式为混合平面,其余固体壁面设置为均匀为绝热无滑移壁面;

23.s32,求解质量、动量和能量守恒方程,在流体域中通过流动求解器数值求解雷诺时均navier

‑

stokes方程组,并引入boussinesq湍流模型假设使湍流计算雷诺时均navier

‑

stokes方程组封闭,通过计算获取流体计算域压力、温度及流速等重要气动参数;

24.s33,求解冷气流组分浓度场,通过添加附加变量方法数值对气膜冷却效率进行仿真,附加变量方程描述了所关注的流体单元在控制计算域的湍流输运以及扩散过程,通过求解附加变量湍流输运及扩散方程,获得示踪变量的浓度分布,湍流流动的标量输运方程通用形式:

[0025][0026]

其中,为示踪气体的比体积浓度,为动能扩散系数,μ

t

为湍流粘度,sc

t

为湍流施密特数;

[0027]

计算中在涡轮盘腔进口及气膜孔进口设置示踪变量浓度值设置为1,静叶通道主流进口为0。

[0028]

s4的具体方法如下:

[0029]

在边界层内热量主要通过热传导的方式传递,根据傅里叶导热定律:

[0030][0031]

其中:

[0032]

q为热功率;λ为导热系数;a为交界面面积;t为节点温度;x为位置坐标;

[0033]

面平均气膜冷却效率定义如下:

[0034][0035]

式中:为面平均气膜冷却效率;η

c

为当地气膜冷却效率;a

h

为叶栅道面积;

[0036]

有效气膜覆盖比如下:

[0037][0038]

其中有效覆盖区为气膜冷却效率大于0.3的区域;

[0039]

式中:a

f

为有效气膜覆盖比;a

f

叶栅通道中有效气膜覆区的面积;a

h

叶栅通道面积。

[0040]

与现有技术相比,本发明参照通流结构根据几何图纸真实尺寸,通过三维建模软件建立1:1实体尺寸的三维动叶端壁复合射流计算域模型;采用商用软件对计算域进行网格刨分,生成多块结构化网格;依据物理实际条件进行边界条件设置并进行流动数值求解,通过添加附加变量方法数值对气膜冷却效率进行仿真,获取所关注的流体单元在控制计算域的湍流输运以及扩散过程;求解得到动叶端壁处流体边界内的温度分布,并通过流体边界层与固壁面交界处的热传导计算,最终获取面平均气膜冷却效率及有效气膜覆盖比,并评估动叶端处壁复合射流条件下的气膜冷却能力以及动叶端壁区域冷却蒸汽的掺混情况。本发明能够实现能够精准捕捉轮缘间隙射流出流后与叶栅主流、气膜孔射流三股流体三维复杂掺混现象,有效评估动叶端处壁复合射流条件下的气膜冷却能力,可以为工程设计提供更精准的基础数据。

附图说明

[0041]

图1为本发明实施例的端壁气膜孔冷却与轮缘间隙射流相结合的复合射流结构计算模型;

[0042]

图2本发明实施例的轮缘密封射流和端壁气膜冷却计算网格;其中,(a)为静叶域网格,(b)为涡轮盘计算域网格,(c)为轮缘间隙网格,(d)为动叶域及气膜孔计算网格;

[0043]

图3本发明实施例的不同气膜孔冷却流量时动叶端壁面气膜冷却效率分布云图;

其中,(a)为无气膜孔冷却流,(b)为气膜孔流量占轮缘间隙冷气流量20%,(c)为气膜孔流量占轮缘间隙冷气流量50%,(d)为气膜孔流量占轮缘间隙冷气流量80%;

[0044]

图4为本发明实施例的不同气膜孔冷却流量时周向平均气膜冷却效率沿轴向分布图;

[0045]

图5为本发明实施例的不同气膜孔冷却流量端壁面平均气膜冷却效率对比图;

[0046]

图6为本发明实施例的不同气膜孔冷却流量端壁面有效气膜覆盖比对比图;

[0047]

图7为本发明的流程图。

具体实施方式

[0048]

下面结合附图对本发明做进一步说明。

[0049]

实施例:

[0050]

参见图1~图7,本发明包括以下步骤:

[0051]

步骤1,参照通流结构根据几何图纸真实尺寸,通过三维建模软件建立1:1实体尺寸的三维动叶端壁复合射流计算域模型,包括静叶及动叶通道内部计算域模型,轮缘密封间隙及涡轮盘腔室计算域模型以及动叶端壁中下游气膜冷却孔口的计算域模型,具体步骤如下:

[0052]

步骤1

‑

1:运用几何模型建立软件建立静叶及动叶通道内部计算域模型,静叶及动叶数目依据汽轮机实际结构进行选取,其中静叶数目为36只,动叶数目为45只,计算域模型为周期性旋转对称模型;

[0053]

步骤1

‑

2:运用几何模型建立软件建立轮缘密封间隙及涡轮盘腔室计算域模型,计算域模型同样为周期性旋转对称模型,周期面旋转角度与动叶计算域周期角度相同,周期角度为8

°

;

[0054]

步骤1

‑

3:用几何模型建立软件建立动叶端壁下游气膜冷却孔口的计算域模型,端壁面气膜孔总排数根据实际设计图纸选定,其中端壁面气膜孔设有5排,每排3个共计15个,布置于动叶下端壁处;

[0055]

步骤2,将步骤1中得到三维动叶端壁复合射流计算域模型,进行网格刨分生成多块结构化网格,具体步骤如下:

[0056]

步骤2

‑

1:将静叶通道内部三维计算域模型导入网格生成软件numeca auto grid进行网格刨分,静叶进口流道及叶片进出口延伸处的拓扑结构采用h

‑

o

‑

h结构化网格,静叶叶片表面采用o型拓扑贴体网格,分别进行周向、轴向及径向节点加密以保证后期数值求解,其中静叶沿周向布置55个节点,沿着轴向布置73个节点,沿着径向向布置86个节点。

[0057]

步骤2

‑

2:将轮缘密封间隙及涡轮盘腔室计算域模型导入网格生成软件numeca auto grid进行网格刨分,涡轮盘腔室结构及轮缘间隙处均采用h型结构化网格,生成网格时保证主流通道与涡轮盘腔室在轮缘密封间隙处网格节点1:1完全匹配并进行节点加密,以满足差值数据精准传递的技术要求。

[0058]

步骤2

‑

3:将动叶端壁下游气膜冷却孔口计算域模型导入网格生成软件ansys

‑

meshing进行网格刨分,网格生成采用patch conforming技术,并利用inflation功能对边界层网格进行加密以捕捉近壁面的流动特性,近壁面第一层网格所设置的高度需满足第一层网格的y

值小于1,最大网格生长率不超过1.2,以满足湍流模型的计算要求。动叶片进出

口延伸处的拓扑结构采用h

‑

o

‑

h结构化网格,动叶叶片表面采用o型拓扑贴体网格,气膜孔口采用o型与h型结合结构,同样地分别进行周向、轴向及径向节点加密以保证后期数值求解精度。

[0059]

步骤3,对动叶端壁复合射流计算域模型,依据物理实际条件进行边界条件设置并进行流动数值求解,具体步骤如下:

[0060]

步骤3

‑

1:静叶通道主流进口设置总压、总温、湍流度边界条件,流动方向与进口面垂直;动叶出口设置出口平均静压边界条件,涡轮盘腔进口设置质量流量与总温边界条件,气膜孔进口同样设置质量流量与总温边界条件;计算域分别设置静止域及旋转域,静止域中包括静叶,旋转域中包括转静盘腔、动叶以及端壁气膜孔;旋转域及旋转壁面根据实际转速情况设置旋转速度,动静交界区域数据传递方式为混合平面(stage),其余固体壁面设置为均匀为绝热无滑移壁面;

[0061]

步骤3

‑

2:求解质量、动量和能量守恒方程,在流体域中通过流动求解器数值求解雷诺时均navier

‑

stokes方程组,并引入boussinesq湍流模型假设使湍流计算雷诺时均navier

‑

stokes方程组封闭,通过计算获取流体计算域压力、温度及流速等重要气动参数;

[0062]

步骤3

‑

3:求解冷气流组分浓度场,通过添加附加变量方法数值对气膜冷却效率进行仿真,附加变量方程描述了所关注的流体单元在控制计算域的湍流输运以及扩散过程。通过求解附加变量湍流输运及扩散方程,可以获得示踪变量的浓度分布,湍流流动的标量输运方程通用形式:

[0063][0064]

其中,为示踪气体的比体积浓度,为动能扩散系数,μ

t

为湍流粘度,sc

t

为湍流施密特数。

[0065]

计算中在涡轮盘腔进口及气膜孔进口设置示踪变量浓度值设置为1,静叶通道主流进口为0。

[0066]

步骤5:求解得到动叶端壁处流体边界内的温度分布,并通过流体边界层与固壁面交界处的热传导计算,最终获取面平均气膜冷却效率及有效气膜覆盖比,并评估动叶端处壁复合射流条件下的气膜冷却能力以及动叶端壁区域冷却蒸汽的掺混情况。具体地,在边界层内热量主要通过热传导的方式传递,根据傅里叶导热定律:

[0067][0068]

其中:

[0069]

q为热功率;λ为导热系数;a为交界面面积;t为节点温度;x为位置坐标;

[0070]

面平均气膜冷却效率定义如下:

[0071][0072]

式中:为面平均气膜冷却效率;η

c

为当地气膜冷却效率;a

h

为叶栅道面积。

[0073]

有效气膜覆盖比如下:

[0074][0075]

其中有效覆盖区为气膜冷却效率大于0.3的区域。式中:a

f

为有效气膜覆盖比;a

f

叶栅通道中有效气膜覆区的面积;a

h

叶栅通道面积。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。