1.本发明属于涂料化学工业领域,具体涉及一种填料及其制备方法和包括其的环氧涂料。

背景技术:

2.安全性是核电发展的前提,目前核电建设采用更安全、更先进的第三代核电机组,如由我国核电技术公司引进的美国非能动ap1000核电站,法国epr核电站以及国家自主研发的cap1400核电站。国和一号是一种先进的非能动型压水堆核电技术,用铀制成的核燃料在“反应堆”的设备内发生裂变而产生大量热能,再用处于高压下的水把热能带出,在蒸汽发生器内产生蒸汽,蒸汽推动汽轮机带着发电机一起旋转,电就源源不断地产生出来,国和一号核电站对于涂层较前两种核电站安全性有了更高的技术要求,要求涂层在具有装饰性的同时还要有很好的耐辐射能力以及防护能力,但是现有相关涂料大多应用于第二代核电站,性能上难以满足第三代核电站的标准。

3.众所周知,传统环氧涂料具有以下特点:

①

良好的附着力和超高的耐磨性;

②

优异的耐介质耐腐蚀性及电绝缘性能等特点;

③

防腐性能好,涂层还具有极强的耐久性和耐热性,固化方式简单。因此环氧涂料被广泛的应用在重防腐工程机械等领域。同时由于环氧涂料对高剂量的辐射是有一定的抵御作用,其苯环结构具有抗电子活化效应,因此被应用于核电站中。但对于国和一号核电站,在安全壳容器内外表面安装的贯穿件空洞,空气导流板、围堰部件、波纹管膨胀节等金属装置表面需要采用回流的方法进行冷却,若使用传统环氧涂料,因其润湿性较差,与基材附着力低下,时间久了很容易产生脱落的情况,无法满足大型施工的要求。

技术实现要素:

4.为此,本发明的所要解决的技术问题是现有环氧树脂涂料的润湿性差、与基材附着力低下的缺陷,进而提供了一种填料及其制备方法和包括其的环氧涂料。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.一种填料,按照重量份数计,包括:

[0007][0008]

进一步地,所述不锈钢粉末的氮含量为1.2

‑

1.3wt%,镍含量为0wt%。

[0009]

优选地,所述填料还包括80

‑

120重量份的氮化硼;优选的,所述氮化硼为经过多巴胺改性的氮化硼;

[0010]

其中,多巴胺改性氮化硼制备方法为:

[0011]

准确称取20g的氮化硼粉末加入1.0l丁醇中,超声至少5h。结束超声后加入1.0l的去离子水,加入8g的氯化铵

‑

氨水溶液(把0.1mol/l氯化铵与0.1mol/l氨水以2:1比例混合均匀,ph值为8.1

‑

9.1)在室温下搅拌10 分钟,再加入2g多巴胺盐酸盐,继续常温反应4h。反应结束通过真空抽滤,用去离子水洗涤4

‑

5次至中性,在80℃真空条件下干燥24h,制备成多巴胺改性氮化硼,可以按所需要的氮化硼的量多次重复该方法进行制备。

[0012]

或者,所述填料还包括80

‑

120重量份的铝矾土。

[0013]

进一步优选地,

[0014]

所述分散剂包括硅氧基

‑

环氧乙烷嵌段聚合物和硅氧基

‑

氮丙啶嵌段聚合物中的至少一种;和/或,

[0015]

所述第一溶剂包括二甲苯、异丁醇和正丁醇中的至少一种;和/或,

[0016]

所述增稠剂为二氧化硅。

[0017]

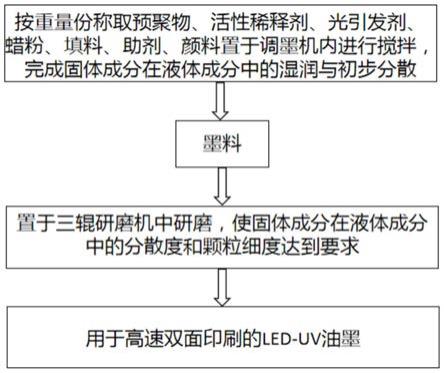

本发明还提供上述填料的制备方法,包括,按照选定的重量份数称取各不锈钢粉末、分散剂、第一溶剂和增稠剂,混合,即得;

[0018]

优选的,混合之后还包括将混合物升温至70

‑

80℃保温20

‑

40min,然后冷却的步骤。

[0019]

可选地,具体步骤为:

[0020]

s1:向第一溶剂中加入分散剂后以300

‑

500r/min的速率在室温下搅拌 3

‑

8分钟;

[0021]

s2:再加入增稠剂后以500

‑

1000r/min的速率在室温下搅拌8

‑

15分钟;

[0022]

s3:加入剩余原料以500

‑

1000r/min的速率在室温下搅拌8

‑

15分钟,升温至70

‑

80℃保温20

‑

40min,然后冷却,得到所述浆糊状填料。

[0023]

本发明还提供一种环氧涂料,包括上述涂料。

[0024]

具体地,所述环氧涂料包括主剂和固化剂,所述主剂与固化剂的质量比为86

‑

105:64

‑

73;

[0025]

所述主剂按照重量份数计,包括:

[0026]

环氧树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

‑

30份;

[0027]

防沉剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6

‑

0.8份;

[0028]

所述的填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

‑

75份;

[0029]

优选的,所述防沉剂包括聚酰胺蜡、膨润土和气相二氧化硅中的至少一种。

[0030]

进一步地,按照重量份数计,所述固化剂包括:

[0031][0032]

优选地,

[0033]

所述胺固化剂包括脂环胺、聚酰胺和酚醛胺中的至少一种,如甲基环戊二胺、二苯

基甲烷二胺等脂环胺,脂环胺与聚脂肪酸的聚合产物或脂环胺和苯酚、甲醛进行曼奇尼改性得到的产物;和/或,

[0034]

改性环氧树脂包括双酚a型环氧树脂、丙烯酸改性环氧酯和双酚f型环氧树脂中的至少一种;和/或,

[0035]

催干剂包括叔胺催化剂和环氧催化剂中的至少一种,如三亚乙基二胺、 n

‑

烷基吗啉、双(2甲基氧基乙基)醚等;和/或,

[0036]

第二溶剂包括二甲苯、异丁醇和正丁醇中的至少一种。

[0037]

本发明提供一种填料,按照重量份数计,包括:

[0038][0039][0040]

进一步地,所述填料还包括氮化硼和铝矾土中的至少一种。

[0041]

优选地,氮化硼,不锈钢粉末、氮化硼的质量比为1.5

‑

2:1。

[0042]

优选地,所述不锈钢粉末为氮含量为1.2

‑

1.3wt%且不含镍的不锈钢粉末;和/或,

[0043]

所述氮化硼为经过多巴胺改性的氮化硼。

[0044]

多巴胺改性的氮化硼可以购买,也可采用现有方法进行多巴胺改性,例如,通过下述方法:

[0045]

准确称取20g的氮化硼加入1.0l丁醇中,超声至少5h。结束超声后加入1.0l的去离子水,加入8g的氯化铵

‑

氨水溶液(把0.1mol/l氯化铵与 0.1mol/l氨水以2:1比例混合均匀,ph值为8.1

‑

9.1)在室温下搅拌10分钟,再加入2g多巴胺盐酸盐,继续常温反应4h。反应结束通过真空抽滤,用去离子水洗涤4

‑

5次至中性,在80℃真空条件下干燥24h,制备成多巴胺改性氮化硼,可以按所需要的氮化硼的量多次重复该方法进行制备。

[0046]

进一步优选地,所述分散剂包括硅氧基

‑

环氧乙烷嵌段聚合物和硅氧基

‑ꢀ

氮丙啶嵌段聚合物中的至少一种;和/或,

[0047]

所述第一溶剂包括二甲苯、异丁醇和正丁醇中的至少一种;和/或,

[0048]

所述增稠剂为二氧化硅。

[0049]

本发明还提供上述填料的制备方法,包括,按照选定的重量份数称取各原料,混

[0050]

本发明技术方案具备以下优点:

[0051]

(1)本发明提供的填料,研究发现不锈钢粉末能让其在漆膜成型后,光泽增加,提高其表面饱满度,有利于接触角的降低,同时作为无机材料,不会有传统有机润湿剂受高温易分解的问题以及因为不稳定对底材润湿不良产生的油缩现象,但是其在环氧体系的溶解能力不好。本发明采用不锈钢粉末与分散剂,增稠剂和第一溶剂相配合,在特定配比下,形成填料,不锈钢粉末充分分散于该填料中,使其润湿性得到充分发挥,采用该填料得到的环氧涂料润湿性得到了显著改善,与基材附着力明显提高。

[0052]

(2)本发明提供的填料进一步优选高氮无镍的不锈钢粉末,具体的采用氮含量为1.2

‑

1.3wt%,镍含量为0wt%的不锈钢粉末,相比普通的不锈钢粉末,该种不锈钢粉末提升

环氧树脂润湿性的效果明显提高,而且还能够进一步提高环氧涂料的力学性能、耐腐蚀性能。

[0053]

(3)本发明提供的填料,所述填料还包括特定重量份数的氮化硼和/ 或铝矾土,两者能够进一步提高填料的导热性能,而进一步优选的经过多巴胺改性的氮化硼,能够提高氮化硼与环氧树脂直接接触时的相容性和亲和力,降低界面热阻,进一步提高环氧涂料的导热性能。

[0054]

(4)本发明进一步限定采用硅氧基

‑

环氧乙烷嵌段聚合物和硅氧基

‑

氮丙啶嵌段聚合物为分散剂,二氧化硅为增稠剂,其可以和不锈钢粉末进行更好的配合,相比其他分散剂,能够更好的体现出不锈钢粉末在提高环氧树脂润湿性方面的效果。

[0055]

(5)本发明提供的环氧涂料,将不锈钢粉末分散入填料中也提高了不锈钢粉末与环氧体系的相容性,使将其球形结构发挥出来使用的硅氧基多嵌段聚合物能够提高填料在配方体系内的润湿性,降低整个体系的接触角,提高后续制备的环氧涂料对碳钢底材的润湿性。

[0056]

(6)本发明填料和后续环氧涂料所需的原料简单易得,填料的制备方法简便,易于生产使用。

具体实施方式

[0057]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0058]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0059]

氮含量为1.2wt%且无镍的不锈钢粉末,购自山东领英粉末冶金有限公司,型号为mim

‑

sq316l;氮含量为0.5wt%且无镍的不锈钢粉末,购自山东领英粉末冶金有限公司,氮含量为2.0wt%且无镍的不锈钢粉末,购自山东领英粉末冶金有限公司;310不锈钢粉末,购自山东司太利金属材料有限公司;

[0060]

普通氮化硼购自上海百图新材料股份有限公司,型号:bbn

‑

30;其多巴胺改性的方法为:准确称取20g的bbn

‑

30加入1.0l丁醇中,超声至少 5h。结束超声后加入1.0l的去离子水,加入8g的氯化铵

‑

氨水溶液(把 0.1mol/l氯化铵与0.1mol/l氨水以2:1比例混合均匀,ph值为8.1

‑

9.1)在室温下搅拌10分钟,再加入2g多巴胺盐酸盐,继续常温反应4h。反应结束通过真空抽滤,用去离子水洗涤4

‑

5次至中性,在80℃真空条件下干燥 24h,制备成多巴胺改性氮化硼,可以按所需要的氮化硼的量多次重复该方法进行制备

[0061]

铝矾土购自河南有色金属实业有限公司,型号:jyl

‑

16;硅氧基

‑

氮丙啶购自毕克化学公司,型号:byk

‑

9076;纳米二氧化硅购自赢创公司,型号:aerosil 200;环氧树脂购自三木化工公司,型号:828;改性环氧树脂购自中国台湾南亚公司,型号:nppn

‑

638s;聚酰胺蜡购自毕克公司,型号: garamite

‑

7305;胺固化剂购自君江科技公司,型号:d3014;催干剂购自君江科技公司,型号:d0590。

[0062]

实施例1

[0063]

本实施例提供一种填料,其原料组成为:

[0064]

氮含量为1.2wt%且无镍的不锈钢粉末180g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0065]

上述填料的制备方法具体如下:

[0066]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0067]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0068]

(3)加入总质量为180g的氮含量为1.2wt%且无镍的不锈钢粉末,以 500r/min的速率在室温条件下搅拌10分钟,升温至75℃保温30min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0069]

实施例2

[0070]

本实施例提供一种填料,其原料组成为:

[0071]

氮含量为1.2wt%且无镍的不锈钢粉末180g、多巴胺改性的氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0072]

上述填料的制备方法具体如下:

[0073]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0074]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0075]

(3)加入总质量为280g的质量比为1.8:1的氮含量为1.2wt%且无镍的不锈钢粉末和多巴胺改性的氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0076]

实施例3

[0077]

本实施例提供一种填料,其原料组成为:

[0078]

氮含量为1.2wt%且无镍的不锈钢粉末200g、铝矾土80g、硅氧基

‑

氮丙啶10g、正丁醇120g和纳米二氧化硅20g。

[0079]

上述填料的制备方法具体如下:

[0080]

(1)向120g正丁醇中加入10g硅氧基

‑

氮丙啶后以500r/min的速率在室温条件下搅拌3分钟;

[0081]

(2)再加入20g纳米二氧化硅以1000r/min的速率在室温条件下搅拌 8分钟;

[0082]

(3)加入总质量为280g的质量比为2.5:1的氮含量为1.2wt%且无镍的不锈钢粉末和铝矾土混合粉末,以500r/min的速率在室温条件下搅拌15分钟,升温至80℃保温20min,最后自然冷却4h,得到填料,所述填料为浆糊状填料。

[0083]

实施例4

[0084]

本实施例提供一种环氧涂料,使用实施例1中的填料,由如下组分的原料组成:

[0085]

主剂:

[0086]

环氧树脂28g、聚酰胺蜡0.7g和填料70g;

[0087]

固化剂:

[0088]

胺固化剂25g、改性环氧树脂4g、催干剂2g和二甲苯38g。

[0089]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合制得主剂和固化剂,在使用前将主剂和固化剂混合后得到环氧涂料,即可使用。

[0090]

实施例5

[0091]

本实施例提供一种环氧涂料,使用实施例2中的填料,由如下组分的原料组成:

[0092]

主剂:

[0093]

环氧树脂30g、膨润土0.6g和填料60g;

[0094]

固化剂:

[0095]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0096]

所述环氧涂料的制备方法为,先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合,即可。

[0097]

实施例6

[0098]

本实施例提供一种环氧涂料,使用实施例3中的填料,由如下组分的原料组成:

[0099]

主剂:

[0100]

环氧树脂25g、聚酰胺蜡0.8g和填料75g。

[0101]

固化剂:

[0102]

胺固化剂23g、改性环氧树脂5g、催干剂2g和正丁醇39g。

[0103]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合后放置,在使用前将主剂和固化剂混合后再进行使用。

[0104]

实施例7

[0105]

本实施例提供一种填料,和实施例2唯一的区别在于,使用的填料中的不锈钢粉末为山东司太利金属材料有限公司的310不锈钢粉末,其不锈钢粉末为不含有氮,镍含量为1.2wt%的不锈钢粉末,其原料组成为:

[0106]

不锈钢粉末180g、氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0107]

上述填料的制备方法具体如下:

[0108]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0109]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0110]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0111]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0112]

主剂:

[0113]

环氧树脂30g、膨润土0.6g和填料60g;

[0114]

固化剂:

[0115]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0116]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0117]

实施例8

[0118]

本实施例提供一种填料,和实施例2唯一的区别在于,使用的填料中的不锈钢粉末为含氮量0.5wt%的无镍不锈钢粉末,其原料组成为:

[0119]

不锈钢粉末180g、氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0120]

上述填料的制备方法具体如下:

[0121]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0122]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0123]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0124]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0125]

主剂:

[0126]

环氧树脂30g、膨润土0.6g和填料60g;

[0127]

固化剂:

[0128]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0129]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0130]

实施例9

[0131]

本实施例提供一种填料,和实施例2唯一的区别在于,使用的填料中的不锈钢粉末为含氮量2.0wt%的无镍不锈钢粉末,其原料组成为:

[0132]

不锈钢粉末180g、氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0133]

上述填料的制备方法具体如下:

[0134]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0135]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0136]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0137]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0138]

主剂:

[0139]

环氧树脂30g、膨润土0.6g和填料60g;

[0140]

固化剂:

[0141]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0142]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0143]

实施例10

[0144]

本实施例提供一种填料,和实施例2唯一的区别在于,使用的填料中的氮化硼粉末

为未经改性处理的普通氮化硼粉末,其原料组成为:

[0145]

不锈钢粉末180g、氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0146]

上述填料的制备方法具体如下:

[0147]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0148]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0149]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0150]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0151]

主剂:

[0152]

环氧树脂30g、膨润土0.6g和填料60g;

[0153]

固化剂:

[0154]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0155]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0156]

实施例11

[0157]

本实施例提供一种填料,和实施例2唯一的区别在于,原料全部混合后升温至90℃保温40min,其原料组成为:

[0158]

不锈钢粉末180g、氮化硼100g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅15g。

[0159]

上述填料的制备方法具体如下:

[0160]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0161]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0162]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至90℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0163]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0164]

主剂:

[0165]

环氧树脂30g、膨润土0.6g和填料60g;

[0166]

固化剂:

[0167]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0168]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0169]

实施例12

[0170]

本实施例提供一种填料,和实施例2唯一的区别在于,加入分散剂为烷基铵盐类分散剂,具体为毕克公司的byk

‑

9076,其原料组成为:

[0171]

不锈钢粉末180g、氮化硼100g、分散剂14g、正丁醇100g和纳米二氧化硅15g。

[0172]

上述填料的制备方法具体如下:

[0173]

(1)向100g正丁醇中加入14g分散剂后以300r/min的速率在室温条件下搅拌5分钟;

[0174]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0175]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0176]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0177]

主剂:

[0178]

环氧树脂30g、膨润土0.6g和填料60g;

[0179]

固化剂:

[0180]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0181]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0182]

实施例13

[0183]

本实施例提供一种填料,和实施例2唯一的区别在于,加入的增稠剂为膨润土,其原料组成为:

[0184]

不锈钢粉末180g、氮化硼100g、分散剂14g、正丁醇100g和膨润土 15g。

[0185]

上述填料的制备方法具体如下:

[0186]

(1)向100g正丁醇中加入14g分散剂后以300r/min的速率在室温条件下搅拌5分钟;

[0187]

(2)再加入15g膨润土以600r/min的速率在室温条件下搅拌10分钟;

[0188]

(3)加入总质量为280g的质量比为1.8:1的不锈钢粉末和氮化硼混合粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温 40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0189]

本实施例还提供一种环氧涂料,采用上述填料,由如下组分的原料组成:

[0190]

主剂:

[0191]

环氧树脂30g、膨润土0.6g和填料60g;

[0192]

固化剂:

[0193]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0194]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0195]

对比例1

[0196]

本对比例提供一种现有的用于第二代核电站的涂料,为普通无机富锌底漆加普通环氧面漆,分别是由卡宝莱因公司生产的carbozinc 11hsn和 carbozinc890n,厚度为各50μm暗底漆和面漆的顺序涂覆。

[0197]

对比例2

[0198]

本对比例提供一种填料,和实施例1的区别为,用铝粉代替不锈钢粉末,其原料组

成为:

[0199]

不锈钢粉末180g、硅氧基

‑

氮丙啶14g、正丁醇100g和纳米二氧化硅 15g。

[0200]

上述填料的制备方法具体如下:

[0201]

(1)向100g正丁醇中加入14g硅氧基

‑

氮丙啶后以300r/min的速率在室温条件下搅拌5分钟;

[0202]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0203]

(3)加入总质量为180g的不锈钢粉末,以500r/min的速率在室温条件下搅拌10分钟,升温至75℃保温30min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0204]

本对比例还提供一种环氧涂料,由如下组分的原料组成:

[0205]

主剂:

[0206]

环氧树脂28g、聚酰胺蜡0.7g和本对比例制备的填料70g;

[0207]

固化剂:

[0208]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0209]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合制得主剂和固化剂,在使用前将主剂和固化剂混合后得到环氧涂料,即可使用。

[0210]

对比例3

[0211]

本对比例提供一种填料,和实施例2唯一的区别在于,未加入不锈钢粉末,仅添加氮化硼以及7g毕克公司的byk

‑

340的有机润湿剂,其原料组成为:

[0212]

有机润湿剂7g、氮化硼100g、分散剂14g、正丁醇100g和纳米二氧化硅15g。

[0213]

上述填料的制备方法具体如下:

[0214]

(1)向100g正丁醇中加入14g分散剂后以300r/min的速率在室温条件下搅拌5分钟;

[0215]

(2)再加入15g纳米二氧化硅以600r/min的速率在室温条件下搅拌 10分钟;

[0216]

(3)加入有机润湿剂7g、氮化硼100g,以500r/min的速率在室温条件下搅拌10分钟,升温至70℃保温40min,最后自然冷却3h,得到填料,所述填料为浆糊状填料。

[0217]

本对比例还提供一种环氧涂料,由如下组分的原料组成:

[0218]

主剂:

[0219]

环氧树脂30g、膨润土0.6g和本对比例制备的填料60g;

[0220]

固化剂:

[0221]

胺固化剂20g、改性环氧树脂5g、催干剂3g和异丁醇40g。

[0222]

所述环氧涂料的制备方法为先将主剂和固化剂原料分别充分混合,在使用前将主剂和固化剂混合后再进行使用。

[0223]

试验例

[0224]

对本发明实施例4

‑

8得到的环氧涂料以及对比例1

‑

5的涂料进行性能测试,在基材为70*150*5mm碳钢板上喷涂厚度为100μm的涂料,喷涂7天后根据美国astm e 1530标准对其进行热传导系数的测定,根据gb/t5210 标准测定拉拔附着力,并对样板进行接触角测定,其测试结果如下表1所示:

[0225]

表1实施例4

‑

9的环氧涂料以及对比例1

‑

5的涂料的性能结果

[0226] 附着力(mpa)导热率(w/(m

·

k))接触角(

°

)

实施例415.1210.5517实施例515.8120.6314实施例614.8780.5419实施例713.1530.4327实施例815.5000.5715实施例915.0700.5617实施例1014.8560.4922实施例1115.1760.5316实施例1213.3280.4518实施例1313.8800.5317对比例16.3440.2249对比例212.2360.3137对比例36.2130.2847

[0227]

由上表可以看出,在各实施例中,使用了高氮无镍的不锈钢粉末和经过多巴胺改性的氮化硼的实施例5其附着力、导热率最佳,而只使用不锈钢粉末的实施例4和使用不锈钢粉末及铝矾土配合的实施例6明显不如实施例5的性能;而在实施例7、8、9中,分别使用不同氮镍含量的不锈钢粉末,其附着力和导热率也明显低于实施例5;实施例10中使用没有改性的氮化硼,其导热性能明显下降,附着力和接触角也不如实施例5;实施例 11中,在制备填料时提高混合温度,对填料中的混合情况造成了影响,使得性能略有下降;实施例12、实施例13与实施例5采用的增稠剂和分散剂不同,与实施例5中使用的纳米二氧化硅以及硅氧基

‑

氮丙啶相比,性能在各方面均有所下降。对比例1是现有的涂料组合,其效果远不如本技术各实施例;对比例2采用铝粉替换实施例4中的不锈钢粉末,和实施例4相比,各方面差距较大;对比例3使用现有的有机润湿剂替换不锈钢粉末,在整个体系中完全无法替代不锈钢粉末的作用,效果很差。

[0228]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。