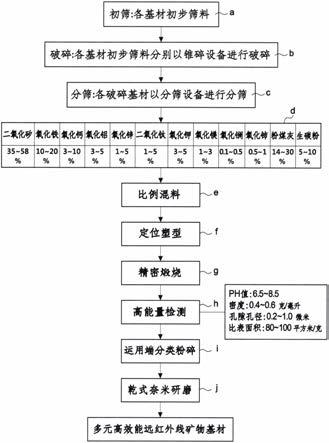

1.本发明涉及自动化领域,特别涉及一种工件热弯装置。

背景技术:

2.现有的曲面玻璃,是将平面玻璃透过模具或机台设备,以模具或刀具加工后,将成品做出具有弯曲弧度的玻璃板,广泛地运用在智能型手机的面板或背盖、鼠标的外壳或手表的盖板。

3.现有以模具制造曲面玻璃的方法,是设有上下模具,在下模具设有曲面玻璃欲加工成形外形的模穴,将平面玻璃置下模具的模穴上后,将上下模具与平面玻璃加热至玻璃软化温度,并以上模具朝下模具对合的方式,将软化的平面玻璃压合成曲面玻璃的粗胚,将曲面玻璃的粗胚去毛边之后,即可得到曲面玻璃的成品。

4.然而,本发明的发明人发现,上述现有的玻璃模压制程虽能将平板玻璃制成曲面玻璃,但生产过程中,上下模具和玻璃直接接触受力,不可避免的会产生磨损,当磨损达到一定程度时,模具无法满足产品的生产加工精度,需要整个报废处理。导致现有的模具或机台设备使用寿命较短,更换成本较高。

技术实现要素:

5.本发明实施方式的目的在于提供一种工件热弯装置,提升使用寿命的同时降低更换成本。

6.为解决上述技术问题,本发明的实施方式提供了一种工件热弯装置,包括:相对设置的承载平台和压持件,所述承载平台用于承载所述待热弯工件,所述压持件用于将所述待热弯工件压持在所述承载平台上并露出所述待热弯工件的待弯折区域;设置在所述承载平台上的第一推动件,所述第一推动件用于推动所述待弯折区域弯折。

7.与现有技术相比,本发明实施方式所提供的工件热弯装置在进行工件热弯加工时,压持件将待热弯工件压持在承载平台上,并露出待热弯工件的待弯折区域,设置在承载平台上的第一推动件推动待弯折区域弯折,从而完成待热弯工件的热弯加工,由于压持件和承载平台并不直接推动待热弯工件,因此压持件和承载平台在热弯过程中产生的磨损较小,而第一推动件即使在发生磨损后,依然可以通过改变第一推动件的推动距离和角度以达到待热弯工件的加工要求,从而有效的提升了整个工件热弯装置的使用寿命。此外,即使第一推动件磨损程度较大,无法达到待热弯工件的加工要求,将第一推动件进行更换即可保证工件热弯装置的继续使用,而无需对承载平台和压持件进行更换,从而降低更换成本。

8.另外,所述第一推动件可移动的设置在所述承载平台上,所述第一推动件用于在所述承载平台上移动时运动至所述承载平台和所述待热弯工件之间以推动所述待弯折区域弯折。设置第一推动件运动至承载平台和待热弯工件之间以推动待弯折区域弯折,即使第一推动件有了一定的磨损,也可以通过调整第一推动件运动至承载平台和待热弯工件之间的距离以保证待热弯工件的加工要求。

9.另外,所述第一推动件包括与所述承载平台抵接的下表面,与所述下表面相对设置的上表面,以及连接所述上表面和所述下表面的第一侧表面,所述第一侧表面包括用于与所述待热弯工件抵接的抵接区;所述抵接区自所述下表面边缘朝向远离所述压持件的方向延伸。抵接区自下表面边缘朝向远离压持件的方向延伸,使得抵接区与下表面呈锐角,使得第一推动件可以更便于运动至承载平台和待热弯工件之间。

10.另外,所述第一推动件可拆卸的设置在所述承载平台上。将第一推动件可拆卸的设置在承载平台上,在需要对第一推动件更换时,可以更便于对第一推动件进行拆卸和安装,提升工件热弯装置的使用便利性。

11.另外,所述压持件包括用于压持所述待热弯工件的压持面,自所述压持面边缘朝向远离所述承载平台、且远离所述压持件中心轴方向延伸的第一延伸面。第一延伸面自压持面边缘朝向远离承载平台、且远离压持件中心轴方向延伸形成,使得第一延伸面与承载平台呈锐角设置,保证待弯折工件的弯折角度不会超出待热弯工件的加工要求,保证待弯折工件的热弯精度。

12.另外,还包括:设置在所述压持件上的第二推动件;所述压持件包括用于压持所述待热弯工件的压持面,与所述压持面连接的第二侧表面,所述第二推动件设置在所述第二侧表面上;所述第二推动件包括与所述第二侧表面抵接的第三侧表面,自所述第三侧表面靠近所述承载平台的边缘朝向远离所述承载平台、且远离所述第三侧表面方向延伸的第二延伸面。在压持件的第二侧表面上设置第二推动件,第二推动件在磨损后,可以仅对第二推动件进行更换,而无需对压持件整体进行更换,从而有效的降低磨损更换成本。

13.另外,所述第二推动件可移动的设置在所述压持件上。将第二推动件可移动的设置在压持件上,第二推动件在移动时可以调整待弯折工件可弯折的最大角度,从而使得工件热弯装置可以适用于不同的弯折角度的待弯折工件的加工,提升工件热弯装置的适用性。

14.另外,所述第二推动件可拆卸的设置在所述压持件上。将第二推动件可拆卸的设置在压持件上,在需要对第二推动件更换时,可以更便于对第二推动件进行拆卸和安装,提升工件热弯装置的使用便利性。

15.另外,所述第三侧表面靠近所述承载平台的边缘与所述第二侧表面靠近所述承载平台的边缘相互重合。

16.另外,还包括:设置在所述承载平台靠近所述压持件一侧表面的凹陷,所述第一推动件设置在所述凹陷内、并用于自所述凹陷内朝向所述压持件一侧运动以推动所述待弯折区域弯折。在对待弯折工件进行热弯加工时,第一推动件自凹陷内朝向压持件一侧运动以推动待弯折区域弯折,从而避免第一推动件向待弯折工件和承载平台之间运动时对待弯折工件造成损坏,保证待弯折工件的加工质量。

附图说明

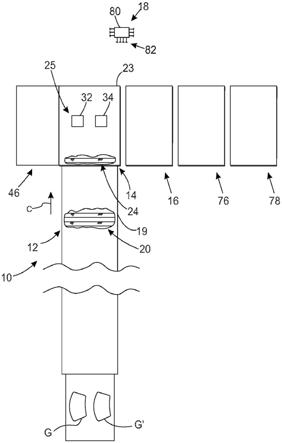

17.图1是本发明第一实施方式所提供的工件热弯装置的结构示意图;

18.图2是本发明第二实施方式所提供的工件热弯装置的结构示意图;

19.图3是本发明第三实施方式所提供的工件热弯装置的结构示意图。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

21.本发明的第一实施方式涉及一种工件热弯装置,具体结构如图1所示,包括:工件热弯装置100和待热弯工件200,其中,工件热弯装置100包括相对设置的承载平台10和压持件20,承载平台10用于承载待热弯工件200,压持件20用于将待热弯工件200压持在承载平台10上并露出待热弯工件200 的待弯折区域,例如图1所示压持件20压持待热弯工件200中间区域,将位于边缘的待弯折区域露出。其中,待热弯工件200的待弯折区域即为需要进行热弯加工的区域。此外,工件热弯装置100还包括设置在承载平台10上的第一推动件30,第一推动件30用于推动待弯折区域弯折,从而完成待热弯工件200的热弯加工。

22.与现有技术相比,本发明第一实施方式所提供的工件热弯装置100在进行工件热弯加工时,压持件20将待热弯工件200压持在承载平台10上,并露出待热弯工件200的待弯折区域,设置在承载平台10上的第一推动件30 推动待弯折区域弯折,从而完成待热弯工件200的热弯加工,由于压持件20 和承载平台10并不直接推动待热弯工件200,因此压持件20和承载平台10 在热弯过程中产生的磨损较小,而第一推动件30即使在发生磨损后,依然可以通过改变第一推动件30的推动距离和角度以达到待热弯工件200的加工要求,从而有效的提升了整个工件热弯装置100的使用寿命。此外,即使第一推动件30磨损程度较大,无法达到待热弯工件200的加工要求,将第一推动件30进行更换即可保证工件热弯装置100的继续使用,而无需对承载平台 10和压持件20进行更换,从而降低更换成本。

23.具体的,在本实施方式中,第一推动件30可移动的设置在承载平台10 上,在对待热弯工件200进行热弯加工时,第一推动件30在承载平台10上移动时运动至承载平台10和待热弯工件200之间以推动待弯折区域弯折。设置第一推动件30运动至承载平台10和待热弯工件200之间以推动待弯折区域弯折,即使第一推动件30有了一定的磨损,也可以通过调整第一推动件 30运动至承载平台10和待热弯工件200之间的距离以保证待热弯工件200 的加工要求。

24.进一步的,在本实施方式中,如图1所示,第一推动件30包括与承载平台10抵接的下表面31,与下表面31相对设置的上表面32,以及连接上表面32和下表面31的第一侧表面33,第一侧表面33包括用于与待热弯工件 200抵接的抵接区331和与抵接区331相对的非抵接区332,抵接区331自下表面31边缘朝向远离压持件20的方向延伸。抵接区331自下表面31边缘朝向远离压持件20的方向延伸,使得抵接区331与下表面31呈锐角,使得第一推动件30可以更便于运动至承载平台10和待热弯工件200之间。

25.优选的,在本实施方式中,第一推动件30可拆卸的设置在承载平台10 上。将第一推动件30可拆卸的设置在承载平台10上,在需要对第一推动件 30更换时,可以更便于对第一推动件30进行拆卸和安装,提升工件热弯装置100的使用便利性。

26.此外,在本实施方式中,压持件20包括用于压持待热弯工件100的压持面21,自压持面21边缘朝向远离承载平台10、且远离压持件20中心轴(图 1中oo’)方向延伸的第一延伸面22。第一延伸面22自压持面21边缘朝向远离承载平台10、且远离压持件20中心轴方向

延伸形成,使得第一延伸面22与承载平台10呈锐角设置,保证待弯折工件200的弯折角度不会超出待热弯工件的加工要求,保证待弯折工件200的热弯精度。

27.本发明的第二实施方式涉及一种工件热弯装置300。第二实施方式与第一实施方式大致相同,均包括承载平台10、压持件20和第一推动件30,主要区别之处在于,如图2所示,还包括设置在压持件20上的第二推动件40。压持件20包括用于压持待热弯工件200的压持面21,与压持面21连接的第二侧表面23,第二推动件40设置在第二侧表面23上;第二推动件40包括与第二侧表面23抵接的第三侧表面41,自第三侧表面41靠近承载平台10 的边缘朝向远离承载平台10、且远离第三侧表面41方向延伸的第二延伸面 42。

28.与现有技术相比,本发明第二实施方式所提供的工件热弯装置300在保留第一实施方式的全部技术效果的同时,在压持件20的第二侧表面23上设置第二推动件40,第二推动件40在磨损后,可以仅对第二推动件40进行更换,而无需对压持件20整体进行更换,从而有效的降低磨损更换成本。

29.具体的,在本实施方式中,第三侧表面41靠近承载平台10的边缘与第二侧表面23靠近承载平台10的边缘相互重合。

30.优选的,在本实施方式中,第二推动件40可移动的设置在压持件20上。将第二推动件40可移动的设置在压持件20上,第二推动件40在移动时可以调整待弯折工件200可弯折的最大角度,从而使得工件热弯装置300可以适用于不同的弯折角度的待弯折工件200的加工,提升工件热弯装置300的适用性。

31.此外,在本实施方式中,第二推动件40可拆卸的设置在压持件20上。

32.将第二推动件40可拆卸的设置在压持件20上,在需要对第二推动件40更换时,可以更便于对第二推动件40进行拆卸和安装,提升工件热弯装置100 的使用便利性。

33.本发明的第三实施方式涉及一种工件热弯装置400。第三实施方式与第一实施方式大致相同,均包括承载平台10、压持件20和第一推动件30,主要区别在于,如图3所示,还包括设置在承载平台10靠近压持件20一侧表面的凹陷50,第一推动件30设置在凹陷50内,在对待弯折工件200进行热弯加工时,第一推动件30自凹陷50内朝向压持件20一侧运动以推动待弯折区域弯折。

34.与现有技术相比,本发明第三实施方式所提供的工件热弯装置400在保留第一实施方式的全部技术效果的同时,在对待弯折工件200进行热弯加工时,第一推动件30自凹陷50内朝向压持件20一侧运动以推动待弯折区域弯折,从而避免第一推动件30向待弯折工件200和承载平台10之间运动时对待弯折工件200造成损坏,保证待弯折工件200的加工质量。

35.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。