1.本发明属于道路建筑材料技术领域,具体涉及一种高粘度改性乳化沥青及其制备方法。

背景技术:

2.乳化沥青在路面工程中有着广泛的应用,尤其是在沥青路面的养护领域,随着道路工程对沥青性能要求的提高,需对乳化沥青进行改性。微表处作为一种路面养护手段,不仅可以快速改善路面的裂缝、松散、车辙、磨光等问题,还能提升路面的耐久性,在全世界广泛应用。改性乳化沥青作为微表处的重要胶结料,存在高温性能不佳,与集料粘附性不足等缺陷,有必要进一步探索和研究具有高粘度高软化点的改性乳化沥青。

3.sbr改性乳化沥青用于微表处,也存在粘附性不足、高温性能差、修复车辙效果不佳等问题;许多学者开始将研究方向发展为sbs改性乳化沥青制备工艺的优化。目前,sbs改性乳化沥青的主流制备工艺包括如下两种方式:1)常规的先改性后乳化,适用于sbs掺量低的改性沥青,但很难满足满足高等级路面的养护要求;2)将改性和乳化同时进行,才洪美等想到了sbs以胶乳的形式,利用二次热混合法一边改性一边乳化制备sbs改性乳化沥青,有效降低sbs的乳化难度,粒径均匀,稳定性好,不足之处是制备sbs胶乳时溶剂选择甲苯类含毒性溶剂,从而会限制了工业化批量生产,同时伴随着sbs胶乳固含量不高的缺陷。对此,相关专利cn109721741a做出改进以环己烷作为溶剂,并能提升固含量,但由于生产成本问题,并未实际推广应用;专利cn110804316a公开了一种阳离子体系高固含量sbs改性乳化沥青,但其高温性能及粘度仍然达不到高粘沥青的要求。针对高软化点高粘度的改性乳化沥青制备,难度在于乳化过程中沥青粘度大,温度高,对乳化剂要求高。

技术实现要素:

4.本发明的主要目的在于针对现有技术的不足,提供一种高粘度改性乳化沥青及其制备方法,针对高粘乳化体系进一步结合复合阳离子型乳化剂,可有效保证所得乳化沥青的稳定性和高温性能,对高性能的微表处开发应用于道路预防性养护工程具有重要意义。

5.为实现上述目的,本发明采用的技术方案是:

6.一种高粘度改性乳化沥青,各组分及其所占重量份数包括:高粘沥青60~70份,阳离子型复配乳化剂1.5~2.5份,水30~40份,ph调节剂1~3份,稳定剂0.1~0.3份;其中阳离子型复配乳化剂由阳离子型酰胺类乳化剂和咪唑啉类乳化剂复合而成。

7.上述方案中,所述高粘度改性乳化沥青由各组分进行机械乳化而成。

8.上述方案中,所述高粘沥青为以sbs为主要改性剂的改性沥青,具体制备方法包括:1)将基质沥青加热至130~140℃,移至恒温保护套保温;2)加入sbs改性剂、增粘剂、相容剂,机械搅拌,溶胀25~30min;3)在用剪切机保持3500~4000r/min的条件下剪切55~65min;4)加入硫化剂作为稳定剂,加大剪切机转速到4500~5000r/min继续剪切15~25min;5)剪切完成后移至干燥箱163℃下发育85~95min而成;所得高粘改性沥青60℃动力

粘度大于10万pa

·

s,软化点大于95℃。

9.上述方案中,所述基质沥青为70号或90号重交通道路石油沥青。

10.上述方案中,所述增粘剂为松香树脂或改性松香树脂;相容剂为马来酸酐接枝相容剂;硫化剂为硫磺、四氧化三铅、烷基酚醛树脂、tmtd硫化剂中的一种或几种。

11.上述方案中,所述高粘度改性乳化沥青中各原料及其所占重量份数包括:沥青70~90份,sbs改性剂5~7份,增粘剂1~4份,相容剂2~4份,硫化剂1~3份。

12.上述方案中,所述阳离子型酰胺类乳化剂和咪唑啉类乳化剂的质量比为4:6~6:4。

13.上述方案中,所述酰胺乳化剂由妥尔油脂肪酸和多乙烯多胺进行脱水缩合得到中间产品,在加入有机酸的酸酐(马来酸酐等)与胺基进一步反应而成;具体制备步骤包括:称取一定量的妥尔油脂肪酸和多乙烯多胺,先后倒入三口烧瓶中,将三口烧瓶置于油浴锅中加热至温度为80~90℃,打开通氧仪器,恒温6~8h,得到抗高温乳化剂中间体a;继续加热到135~145℃,通空气20~30min,再加热到190~200℃,加入有机酸的酸酐,恒温反应7~9h,反应结束后,减压蒸馏出未反应完的多胺,倒出产物,冷却即得所述酰胺乳化剂。

14.上述方案中,所述妥尔油脂肪酸与多乙烯多胺的摩尔比为1:(1~3);妥尔油脂肪酸与酸酐的摩尔比为1:(1~2)。

15.上述方案中,所述咪唑啉类乳化剂为由长链脂肪酸多乙烯多胺依次进行酰胺化反应和环化反应两步脱除两分子水而得到环状咪唑啉;具体制备步骤包括:称取一定量的长链脂肪酸和多乙烯多胺,先后倒入三口烧瓶中,加入一定量的二甲苯,将三口烧瓶置于油浴锅中加热至温度为140~150℃,打开搅拌器,恒温1~2h,进行酰胺化反应,蒸发出二甲苯;抽真空至真空度到0.01~0.5mpa,继续加热到200~280℃,加入催化剂,进行环化反应6~8h,得到咪唑啉中间体b;将乙醇溶液缓慢滴加入咪唑啉中间体b中,在35~45℃搅拌条件下处理10~13h,减压蒸出乙醇,冷却得到所述咪唑啉类乳化剂。

16.上述方案中,所述长链脂肪酸与多乙烯多胺的摩尔比为1:(1~3)。

17.上述方案中,所述长链脂肪酸为十二酸、十四酸、十六酸、十八酸、油酸、环烷酸中的一种;乙烯胺为二乙烯三胺、三乙烯四胺、四乙烯五胺、羟乙基乙二胺、乙二胺中的一种。

18.上述方案中,催化剂为氧化铝、硼酸、锡粒中的一种。

19.上述方案中,催化剂与长链脂肪酸的摩尔比为(0.1~0.5):1。

20.上述方案中,所述ph调节剂为盐酸,浓度为35~37wt%。

21.上述方案中,所述稳定剂为丙烯酸改性松香聚甘油酯;以松香为原料,经丙烯酸改性后与聚甘油反应合成。

22.上述方案中,所述水为普通自来水。

23.上述一种高粘度改性乳化沥青的制备方法,它包括如下步骤:1)按配比称取各材料,将高粘沥青加热至175~185℃备用;2)在65~75℃温度调节下,将阳离子型复配乳化剂、稳定剂、水和ph调节剂混合均匀,配制皂液并将其ph值调至1.5~2.5;3)打开胶体磨,用热水过磨放出,将皂液倒入胶体磨循环30~60s,然后倒入高粘沥青,乳化4~6min;即得所述高粘度改性乳化沥青。

24.本发明的原理为:

25.1)本发明采用的乳化剂由阳离子型酰胺类及咪唑啉类乳化剂进行复配,其中酰胺

类乳化剂分子结构中离子基团多,电荷量大,乳化能力强,是由脂肪酸与相应胺基进行缩合反应制备而成,其多个亲水基团通过空间位阻作用可延缓破乳时间;阳离子型咪唑啉类乳化剂结构中因其特殊的碳氮五元杂环结构,可影响氮原子的电子分布,有效降低与质子的结合能力,可以延缓与集料发生反应时间,其次,亲水基有多个与集料粘附性好的胺基基团,破乳后的水分可快速排出,从而提高了成型速度;

26.2)复配乳化剂亲油基团引入碳碳双键,作为亲和基团与sbs中的丁二烯嵌段、苯乙烯嵌段紧密相连,具有良好的配伍性能吸附在乳液中高粘沥青微粒的表面,增加乳液的表面膜厚度及强度提升乳液的稳定性;

27.3)将脂肪酸与多乙烯多胺进行酰胺化反应,并选择酸酐来对脂肪酸进行改性制备酰胺乳化剂,其酰胺基团的抗温性较强;合成的妥尔油脂肪酸具有亲油基团碳碳长链和亲水基团羧基,是一种可抗高温的表面活性剂;在高温下,可以通过氧气,将分子与分子之间的碳碳长链连接在一起,同时在酸酐改性的条件下,打开碳碳双键发生加合反应,形成网状结构,能形成更强的乳化膜强度,具有更好的乳化能力;咪唑啉类乳化剂,其亲水性大,乳化剂的相转变温度(pit)高,可以适应较高的乳化温度;

28.4)本发明所述阳离子型复配乳化剂亲水基团多、空间位阻效应强、静电稳定性高,能有效阻止较大分散粒子的沉降,能提升高粘乳液的稳定性;丙烯酸改性松香聚甘油酯作为稳定剂,它与高粘沥青及其主要改性剂sbs均有很好的相容性,不但可以使混合后的乳化体系更稳定,对破乳后sbs与沥青的均匀混合分布也有所提升,同时松香甘油酯具备一定的表面活性,对乳化也有促进作用,可进一步促进乳化作用;

29.5)本发明优化的皂液ph值为1.5~2.5,在此酸性条件下,复配乳化剂活性高乳化能力强。

30.与现有技术相比,本发明的有益效果为:

31.1)本发明针对高粘沥青的特点,采用的阳离子型复配乳化剂与高粘沥青具有良好的配伍性,适应高温高粘条件,可有效保证所得乳化沥青的稳定性;

32.2)采用丙烯酸改性松香聚甘油酯作为稳定剂提升sbs与沥青相容性,实现sbs的高掺量与高稳定性;

33.3)本发明所制备的高粘度改性乳化沥青稳定性优良,具有优异的高低温性能和粘度,残留物软化点高达92℃、5℃延度为40cm、60℃动力粘度为96352pa

·

s。

具体实施方式

34.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.以下实施例中,采用的高粘改性沥青为自制产品,其软化点为98℃,60℃动力粘度为100261pa

·

s;制备过程如下步骤:1)将70号重交石油沥青加热至135℃,移至恒温保护套保温;2)加入sbs改性剂(长沙神力化工科技有限公司提供)、改性松香树脂(江西佳锦林产化工有限公司提供)、马来酸酐接枝相容剂(科艾斯化学有限公司提供),机械搅拌,溶胀30min;3)在用剪切机保持3500r/min的条件下剪切60min;4)加入tmtd硫化剂(广州市力本橡胶原料贸易有限公司提供),加大剪切机转速到4500r/min继续剪切20min;5)剪切完成后

移至干燥箱163℃下发育85min而成,即得上述高粘改性沥青,其中各原料及其所占重量份数包括:基质沥青88.5份,sbs改性剂6.3份,改性松香树脂1.8份,马来酸酐接枝相容剂1.8份,tmtd硫化剂1.6份。

36.采用的酰胺类乳化剂和咪唑啉乳化剂均为自制产品,酰胺类乳化剂由妥尔油脂肪酸和多乙烯多胺进行脱水缩合得到中间产品,再加入酸酐与中间产品中的胺基进一步反应而成;而咪唑啉乳化剂则由长链脂肪酸和多乙烯多胺经酰胺化反应和环化反应脱水缩合等步骤制备而成。

37.采用的阳离子型复配乳化剂的制备方法包括如下步骤:

38.1)称取1mol妥尔油脂肪酸for2(酸值195mgkoh/g,松香酸含量1.9%,上海持略贸易有限公司提供)和2.1mol三乙烯四胺(ar,鑫隆化工有限公司提供),先后倒入三口烧瓶中,将三口烧瓶置于油浴锅中加热至温度为80℃,打开通氧仪器,恒温6h,得到抗高温乳化剂中间体a;继续加热到135℃,通空气25min,再加热到195℃,按n(妥尔油脂肪酸):n(马来酸酐)=1:1.35的配比要求加入马来酸酐,恒温反应7h,反应结束后,减压蒸馏出未反应完的多胺,倒出产物,冷却即得所述阳离子型酰胺类乳化剂b;

39.2)称取1mol十四酸(纯度≥99%,上海鼓臣生物有限公司提供)和1.3mol二乙烯三胺(ar,格里斯医药化学有限公司),先后倒入三口烧瓶中,加入30ml甲苯溶剂,将三口烧瓶置于油浴锅中加热至温度为140℃,打开搅拌器,恒温2h,进行酰胺化反应,蒸发出二甲苯;抽真空至真空度到0.092mpa,继续加热到240℃,加入22.8g氧化铝,进行环化反应7h,得到咪唑啉中间体c;配制质量分数为60%的乙醇溶液,将其缓慢滴加入咪唑啉中间体c中,在40℃下搅拌处理12h,减压蒸出乙醇,冷却得到所述咪唑啉类乳化剂d。

40.以下实施例中,采用的丙烯酸改性松香聚甘油酯参考文献“丙烯酸改性松香聚甘油酯的合成及性能研究,王百军等,精细化工”所述方法进行制备。

41.实施例1

42.一种高粘度改性乳化沥青,其制备方法包括如下步骤:

43.1)称取600g高粘沥青,移入178℃烘箱加热保温备用;

44.2)将水温加热至68℃备用;称取8g阳离子型酰胺类乳化剂和12g咪唑啉类乳化剂,再分别称取380g水和2g丙烯酸改性松香聚甘油酯,混合后加入30g质量分数36%的浓盐酸调节ph值至1.5~2.5,配置成皂液;

45.3)先用开水预热一遍胶体磨排出,随后加入步骤2)所得皂液,循环剪切30s,胶体磨转速为4000r/min,缓缓倒入高粘沥青,待其整体剪切乳化5min;

46.4)高温乳液经冷凝后存入容器,备用。

47.实施例2

48.一种高粘度改性乳化沥青,其制备方法包括如下步骤:

49.1)称取600g高粘沥青,移入178℃烘箱加热保温备用;

50.2)将水温加热至68℃备用;称取10g阳离子型酰胺类乳化剂和10g咪唑啉类乳化剂,在分别称取380g水和2g丙烯酸改性松香聚甘油酯,混合后加入30g质量分数36%的浓盐酸调节ph值至1.5~2.5,配置成皂液;

51.3)先用开水预热一遍胶体磨排出,随后加入皂液,循环剪切30s,胶体磨转速为4000r/min,缓缓倒入高粘沥青,待其整体剪切乳化5min;

52.4)高温乳液经冷凝后存入容器,备用。

53.实施例3

54.一种高粘度改性乳化沥青,其制备方法包括如下步骤:

55.1)称取600g高粘沥青,移入178℃烘箱加热保温备用;

56.2)将水温加热至68℃备用;称取12g阳离子型酰胺类乳化剂和8g咪唑啉类的乳化剂,再分别称取380g水和2g丙烯酸改性松香聚甘油酯,混合加入30g质量分数36%的浓盐酸调节ph值至1.5~2.5,配置成皂液;

57.3)先用开水预热一遍胶体磨排出,随后加入皂液,循环剪切乳化30s,胶体磨转速为4000r/min,缓缓倒入高粘沥青,待其整体剪切5min;

58.4)高温乳液经冷凝后存入容器,备用。

59.实施例4

60.一种高粘度改性乳化沥青,其制备方法包括如下步骤:

61.1)称取650g高粘沥青,移入178℃烘箱加热保温备用。

62.2)将水温加热至68℃备用;称取10g阳离子型酰胺类乳化剂和10g咪唑啉类乳化剂,在分别称取330g水和2g丙烯酸改性松香聚甘油酯,混合后加入26g质量分数36%的盐酸调节ph值至1.5~2.5,配置成皂液;

63.3)先用开水预热一遍胶体磨排出,随后加入皂液,循环剪切乳化30s,胶体磨转速为4000r/min,缓缓倒入高粘沥青,待其整体剪切5min;

64.4)高温乳液经冷凝后存入容器,备用。

65.对比例1

66.一种高粘度改性乳化沥青,其制备方法包括如下步骤:

67.1)称取600g高粘沥青,移入178℃烘箱加热保温备用。

68.2)将水温加热至68℃备用;称取20g季铵盐类乳化剂十八烷基

‑

双(2

‑

羧乙基)

‑

羧甲基氯化铵,380g水和2g丙烯酸改性松香聚甘油酯,配置皂液,并加入30g质量分数36%的盐酸调节ph至1.5~2.5;

69.3)先用开水预热一遍胶体磨排出,随后加入皂液,循环剪切30s,胶体磨转速为4000r/min,缓缓倒入高粘沥青,待其整体剪切乳化5min;

70.4)高温乳液经冷凝后存入容器,备用。

71.对比例2

72.一种sbs胶乳改性乳化沥青,其制备方法包括如下步骤:

73.1)乳化沥青制备:将水加热至55℃备用,取400g水,加入16g阳离子型复配乳化剂(分别为实施例1~4所用乳化剂)、4g松香酸聚氧乙烯酯将乳化剂倒入水中混合均匀,加入31.6g质量分数36%的盐酸调节ph至2~3,搅拌均匀配成复配乳化剂溶液;将600g基质沥青加热至100℃后,将配制的复配乳化剂溶液与热沥青一同倒入胶体磨内进行乳化即得阳离子乳化沥青;

74.2)sbs乳液制备:将115g sbs溶于550g环己烷与乙酸乙酯复合溶液中,环己烷与乙酸乙酯的质量比为1:4,搅拌均匀制备sbs溶液;取100g水,向其中加入10g专用阳离子型复配乳化剂(分别为实施例1~4所用乳化剂),搅拌均匀配成乳化剂溶液;将乳化剂水溶液在剪切机下低速(2000r/min)剪切3min,随后缓慢向其加入制备好的sbs溶液,加大转速至

8000r/min,乳化30min;将乳化好的sbs乳液通过减压蒸馏提纯(压力84mmhg,温度45℃,时间为9小时),即得sbs胶乳;

75.3)sbs胶乳改性乳化沥青的制备:将920g乳化沥青与80g sbs乳液混合并充分搅拌制得一种阳离子体系高固含量sbs改性乳化沥青。

76.对比例3

77.一种sbr胶乳改性乳化沥青,其制备方法包括如下步骤:

78.1)乳化沥青制备:将水加热至55℃备用,取400g水,加入16g阳离子型复配乳化剂(分别为实施例1~4所用乳化剂)、4g松香酸聚氧乙烯酯将乳化剂倒入水中混合均匀,加入31.6g质量分数36%的盐酸调节ph至2~3,搅拌均匀配成复配乳化剂溶液;将600g基质沥青加热至100℃后加入2g丙烯酸改性松香聚甘油酯,搅拌均匀;将配制的复配乳化剂溶液与热沥青一同倒入胶体磨内进行乳化即得阳离子乳化沥青。

79.2)sbr胶乳改性乳化沥青的制备:将920g乳化沥青与80g sbr胶乳混合并充分搅拌制得一种sbr胶乳改性乳化沥青。

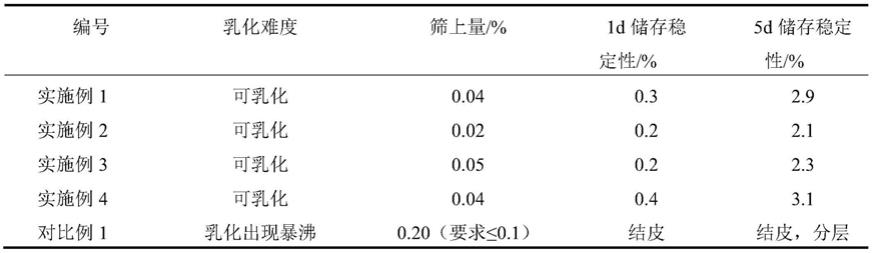

80.实施例1~4与对比例1的沥青原料均为高粘沥青,区别在于乳化剂不同,本发明采用专用阳离子型复配乳化剂,对比例1选取工程常见季铵盐乳化剂,5种案例乳化效果如表1所示。

81.表1实施例与对比例1的乳化效果分析表

[0082][0083]

从表1可知本发明专用复配的乳化剂针对高粘沥青有较好的乳化效果,实施例1~4的筛上量低,乳化均匀分散,储存稳定性好;对比例1可以看出,乳化剂不能满足高温高粘的要求,乳化过程出现暴沸,筛上量不符合要求,乳液出现结皮,分层,稳定性差。

[0084]

实施例1~4所制备的高粘度改性乳化沥青与对比例2和3制备的sbs胶乳和sbr胶乳改性乳化沥青的性能对比如表2所示。

[0085]

表2实施例1~4高粘度改性乳化沥青性能表

[0086]

[0087][0088]

由表2可知,实施例2在65%的高固含情况下依然能保持高稳定性,主要区别在于蒸发残留物的性能,高粘乳化沥青高低温性能好、动力粘度大,远优于其他两组,具体表现在残留物软化点高达92℃,5℃延度为40cm、60℃动力粘度为96352pa

·

s。高性能的改性乳化沥青作为胶结料,可研发制备高粘微表处,不仅有效增强抗车辙能力,并且超高的混合料层间粘接力,抗损坏能力强,大大提升道路使用寿命。

[0089]

显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。