1.本发明属于胶磷矿选矿领域,涉及一种胶磷矿阳离子反浮选脱除倍半氧化物的选矿工艺,尤其涉及一种通过粗磨和中间分级再处理以改善阳离子泡沫、提前提取合格精矿、降低能耗、提高收率的倍半氧化脱除工艺。

背景技术:

2.我国胶磷矿资源主要分布在湖北、云南、贵州等地,随着易选钙质磷块岩的不断开采,高倍半氧化物胶磷矿的有效利用迫在眉睫。但因铝硅酸盐矿物和含铁矿物嵌布状态复杂且嵌布粒度细,正浮选成本高、回水难处理,阳离子反浮选泡沫粘、选择性差,严重制约了该类磷矿的有效开发利用。

3.申请号202010492228.2公开了一种高倍半中低品位硅钙质磷块岩联合分选工艺,该工艺通过对反浮选脱镁精矿进行粒度筛析表明r2o3(倍半氧化物)、sio2在细粒级富集,利用分采用水力旋流器组对脱镁精矿进行分级脱泥,获得含倍半氧化物低的粗粒级磷精矿。

4.申请号201811330801.9公开了一种硅钙质胶磷矿反正浮选方法,该方法采用阶段磨矿阶段选别,原矿经一段磨矿,进行反浮选脱镁作业先选出碳酸盐脉石矿石后给入二段磨矿,磨好的矿浆给入正浮选脱硅作业。

5.申请号201410170737.8公开了一种低品级硅钙质胶磷矿的细筛再磨分级浮选方法,该方法解决了细磨后产生的大量次生矿泥会恶化浮选过程的问题,提供一种新的低品级硅钙质胶磷矿的细筛再磨分级正浮选方法。

6.申请号201811236854.4公开了一种高倍半胶磷矿螺旋溜槽重浮联合工艺,该工艺对原矿磨细后采用螺旋溜槽分选,重选精矿采用双反浮选,重选尾矿采用正反浮选,该工艺避免了浮选过程中粗、细颗粒夹杂给浮选分选带来的负面影响。

7.申请号201510325355.2公开了一种中低品位硅钙质胶磷矿浮选工艺,该工艺将胶磷矿破碎磨矿至单体解离后进入反浮选脱镁系统进行浮选脱镁作业;将浮选脱镁后的粗精矿进行脱泥作业;脱泥后的粗粒矿砂产品进入反浮选脱硅系统进行浮选脱硅作业;细粒矿泥产品再次进入反浮选脱镁系统。

8.申请号201210231583.x公开了一种硅钙质胶磷矿的分支浮选工艺,该工艺将硅钙质型胶磷矿磨矿进行脱碳酸盐反浮选,反浮选精矿分级成粗粒级和细粒级,粗粒级部分进行脱硅反浮,细粒级部分进行脱硅正浮选,正浮选泡沫产品与脱硅反浮选精矿合并为最终磷精矿。

9.申请号201610683981.3公开了一种处理高铝硅质胶磷矿的两步脱泥反浮选工艺,该工艺在机械脱泥作业前增加一道正浮选浮选脱泥作业,通过浮选选出大部分已经实现单体解离的细粒级的含磷矿物,浮选脱泥作业的槽内产品再同过机械脱泥脱除大部分的黏土类硅酸盐矿物,再进行后续反浮选脱硅作业。

10.申请号201910656998.3公开了一种降低胶磷矿中倍半氧化物的选矿方法,该方法预先分离出碳酸盐脉石和碳质,再分步分速脱除不同粒度的含倍半氧化物脉石矿物,并保

证了磷精矿较高的五氧化二磷回收率。

11.申请号201910471990.x公开了一种一种含碳含镁高倍半氧化物胶磷矿的选矿除杂方法,该方法利用依次进行反浮选脱碳、反浮选脱镁和两段反浮选降铝铁的工序进行选矿。

12.上述公开的方法中针对倍半氧化物的浮选以正浮选居多,采用阳离子反浮选脱除倍半氧化物时基本上都提前进行机械脱泥、浮选脱泥、重选脱泥以解决细粒造成的阳离子反浮选药剂用量大、分选性差、泡沫粘度大等难题。

13.本发明工艺主要针对高倍半氧化物胶磷矿,采取粗磨、阳离子反浮选粗选后中间产品分级,提前提取倍半氧化物合格精矿,再结合高浓度阳离子反浮选,具有阳离子泡沫流动性好,选矿工艺流程稳定,选矿成本较低等优点;其次,不预处理直接进行阳离子反浮选降低了入选的p2o5品位、对扫精矿与分级后粗粒级精矿合并再选后将再选尾矿返回球磨,这都有效提高了分选效率,降低了尾矿品位,最终精矿品质和回收率显著提高。本发明为难选胶磷矿提供了一种科学、经济的阳离子反浮选脱除倍半氧化物的工业化实施工艺。

技术实现要素:

14.本发明提供了一种中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,通过粗磨后进行阳离子反浮选粗选并对粗精矿分级,提前提取倍半氧化物合格的磷精矿,将粗粒级精矿与扫选精矿合并再选后将再选尾矿范围磨矿进行闭路循环。实现了阳离子泡沫流动性好,选矿工艺流程稳定,选矿成本较低,回收率高,最终精矿品质好等优点为达此目的,本发明采用以下技术方案:一种中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,所述工艺步骤如下:(1)将胶磷矿磨矿、分级后的溢流与脱倍半药剂混合进行反浮选脱倍半氧化物粗选得到粗精矿和粗尾矿;(2)将粗精矿进行分级得到细粒级精矿和粗粒级精矿;(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿;(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,得到再选精矿和再选尾矿;(5)将再选尾矿返回至磨矿进行闭路循环。

15.(6)将再选精矿和细粒级精矿合并后进行脱除碳酸盐矿脉石的反浮选获得最终优质精矿;所述胶磷矿原矿中p2o5含量18%

‑

26%,倍半氧化物r2o3(fe2o3 al2o3)含量3%

‑

9%,mgo含量2

‑

6%。

16.步骤(1)所述磨矿、分级后的溢流中粒径小于0.074mm含量占50

‑

65%,粒径小于0.038mm含量占10

‑

25%,溢流浓度30

‑

40%。

17.根据矿物嵌布粒度和单体解离情况确定分级粒度,优选控制单体解离度70

‑

80%,分级后的溢流中粒径小于0.074mm含量占60%,粒径小于0.038mm含量占20%。

18.所述的步骤(1)所述反浮选脱倍半氧化物粗选为不添加任何调整剂空白粗选。

19.步骤(1)所述脱倍半药剂为阳离子胺类捕收剂。

20.具体为c8‑

16

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度40%

‑

100%,

粗选作业中该捕收剂用量100

‑

300g/t原矿。

21.中和度优选60%,粗选作业捕收剂用量优选200g/t原矿。

22.步骤(2)所述分级设备的分离粒度介于0.074mm

‑

0.15mm之间,其中粗粒级部分粒度为大于或等于分离粒度,细粒级部分粒度小于或等于分离粒度。

23.作为优选方案,所述步骤(2)中粗粒级部分粒度为大于或等于0.15mm粒度,细粒级部分粒度小于0.15mm粒度。

24.中间分级可达到以下目的及有益效果:(1)本发明磨矿采取粗磨后分级,溢流中粒径小于0.074mm含量仅需达到占50

‑

65%,粒径小于0.038mm含量占10

‑

25%,较现行工艺直接磨矿将分级溢流粒径小于0.074mm含量控制到70%以上,此时粒径小于0.038mm含量将占到35%以上,有效控制了过磨,降低了磨矿成本。

25.(2)本发明因控制过磨,降低了微细颗粒对阳离子捕收剂泡沫流动性和选择性的影响,提高了分选性效率。

26.(3)本发明中将粗选精矿按照合适分离粒度进行分级,将品质差的的粗粒级进行高浓度再浮选,与现有粗选一步产出高品质精矿相比有效降低了粗选负荷,降低了粗选尾矿刮出量和磷含量;粗精矿分级提前提取倍半氧化物合格的精矿,降低了再选负荷,为粗粒级、高浓度阳离子反浮选创造良好浮选环境;(4)本发明原矿不经脱泥预处理直接进行阳离子反浮选,与脱泥工艺相比入选原矿p2o5低,有利于控制粗选尾矿磷含量;另外,本发明的分级是提前提取倍半氧化物合格的精矿,品质差的部分进行再选,与现有脱泥提前提取优质部分进行反浮选脱除倍半氧化物相比,同样降低了作业入选原矿p2o5。总而言之,本发明工艺的合理设计,降低了脱倍半尾矿磷含量,提高了磷回收率。

27.(5)本发明中将扫选精矿参与高浓度再选,再选尾矿返回球磨形成闭路循环,且返回至磨尾参与分级分离,实质上形成了粗选的开路运行,与现有的粗选和扫选直接闭路连接相比,降低了扫选对粗选的影响,提高了粗选浮选效率。

28.分级设备采用水力旋流器,分离粒度依据对粗精矿的筛析结果进行确定,控制分离后粗粒级产率15

‑

40%(即相对于粗精矿),优选20%(相对于粗精矿)。

29.步骤(3)所述将粗尾矿进行扫选,至少要进行一次反浮选扫选,优选两次扫选,第二次扫选精矿返回第一扫选。

30.步骤(4)所述脱倍半药剂为阳离子胺类捕收剂,浮选浓度为40%

‑

50%。

31.阳离子胺类捕收剂具体为c8‑

16

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度40%

‑

100%,再选作业中该捕收剂用量100

‑

200g/t原矿。

32.中和度优选60%,再选作业捕收剂用量优选120g/t原矿。

33.再选浮选浓度优选45%的高低浓度浮选。

34.步骤(5)所述再选尾矿消泡优选采取物理消泡方式,必要时添加消泡剂,消泡剂优选磷酸三丁酯,用量20

‑

30ppm。

35.再选尾矿经过消泡后返回至磨矿可从磨头或磨尾汇入,优选从磨尾随矿浆经分级后返回球磨再磨。

36.步骤(6)所述再选精矿和细粒级精矿合并后进行脱除碳酸盐矿脉石的反浮选为阴

离子反浮选,磷酸调整ph值4.0

‑

5.5,阴离子捕收剂为c

12

‑

18

的脂肪酸钠,脱除碳酸盐矿脉石的反浮选为包含一次粗选至少一次扫选的闭路流程,粗选精矿最为最终优质精矿。

37.与现有技术相比,本发明技术方案具有以下有益技术效果:胶磷矿采用双反浮选选矿工艺,因存在阳离子泡沫流动性差、选矿成本高、磷回收率低等问题,导致几十年来高铝高镁中低品位胶磷矿的选矿除杂富集一直停留在实验室研究阶段,始终难以工业化。本发明通过中间分级,解决了阳离子泡沫发粘、选矿成本高、磷回收率低等问题,同时避免了常规方案脱泥后阳离子反浮中细泥难处理的困境,为胶磷矿采用阳离子脱除倍半氧化物的工业化提供了有效的技术方案。

38.附图说明

39.图1为本发明的中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺流程图。

40.图2为不进行中间分级直接进行胶磷矿脱除倍半氧化物选矿工艺流程图。

具体实施方式

41.以下进一步描述本发明的具体技术方案,以便于本领域的技术人员进一步地理解本发明,而不构成对其权利的限制。

42.实施例1本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3(fe2o3 al2o3)含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度35%,溢流中粒径小于0.074mm含量占53%,此时粒径小于0.038mm含量占16%,单体解离度74%;进行中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级后的溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量200g/t原矿(用量对应原矿石常规写法),得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

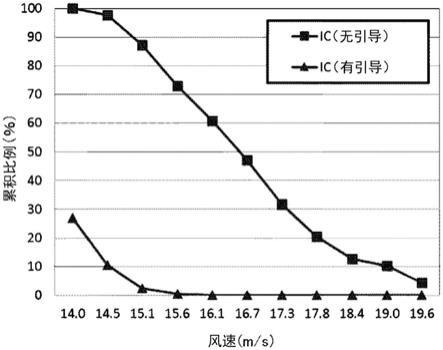

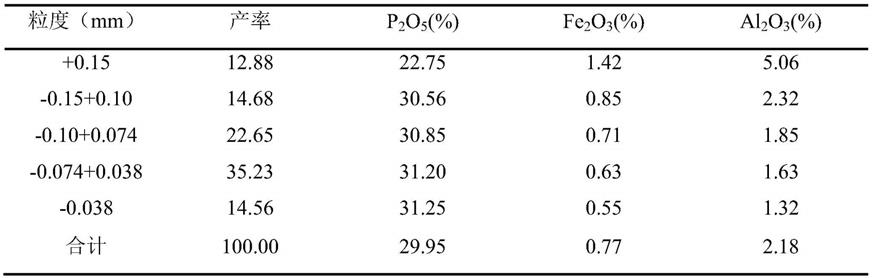

43.(2)将粗精筛析,根据筛析结果确定按分离粒度0.10mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿27.56%,粗精矿筛析结果见下表。

44.(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿;(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,粗粒级精矿和扫选精矿合并后的再选矿浆浓度42%,阳离子捕收剂用量150g/t原矿,其中,阳离子捕收剂为烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,

再选精矿p2o5品位为28.72%,倍半氧化物r2o3含量2.75%,mgo含量2.24%。

45.(5)将再选尾矿高压水喷淋消泡后返回至磨尾进行闭路循环。

46.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿。

47.(7)本实施例最终得到的最终磷精矿p2o5品位为33.26%,倍半氧化物r2o3含量2.24%,mgo含量0.75%,p2o5回收率为85.32%。

48.实施例1

‑

1本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3(fe2o3 al2o3)含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度35%,溢流中粒径小于0.074mm含量占53%,此时粒径小于0.038mm含量占16%,单体解离度74%;不进行中间分级直接进行胶磷矿脱除倍半氧化物选矿工艺,工艺流程见图2,具体工艺步骤如下:(1)将原矿磨矿、分级后的溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量200g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

49.(2)向粗精矿中二次加入阳离子捕收剂150g/t原矿,其中,阳离子捕收剂为烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到精选精矿和精选尾矿,再选精矿p2o5品位为28.02%,倍半氧化物r2o3含量3.05%,mgo含量2.29%。

50.(3)粗选尾矿和精选尾矿合并进行两次扫选,扫选精矿返回粗选。

51.(4)将精选精矿进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿。

52.(5)本实施例最终得到的最终磷精矿p2o5品位为31.16%,倍半氧化物r2o3含量3.12%,mgo含量0.79%,p2o5回收率为82.08%。

53.实施例1

‑

2本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3(fe2o3 al2o3)含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度35%,溢流中粒径小于0.074mm含量占53%,此时粒径小于0.038mm含量占16%,单体解离度74%;进行中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级后的溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量200g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

54.(2)将粗精筛析,根据筛析结果确定按分离粒度0.15mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿12.88%,粗精矿筛析结果见下表。

55.(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿。

56.(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,粗粒级精矿和扫选精矿合并后的再选矿浆浓度49%,阳离子捕收剂用量150g/t原矿,其中,阳离子捕收剂为烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,再选精矿p2o5品位为27.86%,倍半氧化物r2o3含量3.21%,mgo含量2.02%。

57.(5)将再选尾矿高压水喷淋消泡后返回至磨尾进行闭路循环。

58.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿。

59.(7)本实施例最终得到的最终磷精矿p2o5品位为33.03%,倍半氧化物r2o3含量2.41%,mgo含量0.71%,p2o5回收率为83.14%。

60.实施例1

‑

3本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3(fe2o3 al2o3)含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度35%,溢流中粒径小于0.074mm含量占53%,此时粒径小于0.038mm含量占16%,单体解离度74%;进行中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级后的溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量200g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

61.(2)将粗精筛析,根据筛析结果确定按分离粒度0.20mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿5.26%,粗精矿筛析结果见下表。

62.粒度(mm)产率p2o5(%)fe2o3(%)al2o3(%) 0.205.2621.011.856.11

‑

0.20 0.157.6223.951.124.42

‑

0.15 0.1014.6830.560.852.32

‑

0.10 0.07422.6530.850.711.85

‑

0.074 0.03835.2331.200.631.63

‑

0.03814.5631.250.551.32合计10029.950.772.18(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿。

63.(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,粗粒级精矿和扫选精矿合并后的再选矿浆浓度52%,阳离子捕收剂用量250g/t原矿,其中,阳离子捕收剂

为烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,再选精矿p2o5品位为25.12%,倍半氧化物r2o3含量3.89%,mgo含量2.01%。再选过程异常,加大药剂用量,粗粒级难以上浮,浮选指标较差。

64.(5)将再选尾矿高压水喷淋消泡后返回至磨尾进行闭路循环。

65.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿。

66.(7)本实施例最终得到的最终磷精矿p2o5品位为31.82%,倍半氧化物r2o3含量3.09%,mgo含量0.74%,p2o5回收率为82.34%。

67.实施例1

‑

4本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3(fe2o3 al2o3)含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度35%,溢流中粒径小于0.074mm含量占53%,此时粒径小于0.038mm含量占16%,单体解离度74%;进行中间分级再处理的胶磷矿脱除倍半氧化物选矿工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级后的溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量200g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

68.(2)将粗精筛析,根据筛析结果确定按分离粒度0.074mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿50.21%,粗精矿筛析结果见下表。

69.粒度(mm)产率p2o5(%)fe2o3(%)al2o3(%) 0.1512.8822.751.425.06

‑

0.15 0.1014.6830.560.852.32

‑

0.10 0.07422.6530.850.711.85

‑

0.074 0.03835.2331.200.631.63

‑

0.03814.5631.250.551.32合计100.0029.950.772.18(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿。

70.(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,粗粒级精矿和扫选精矿合并后的再选矿浆浓度36%,阳离子捕收剂用量150g/t原矿,其中,阳离子捕收剂为烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,再选精矿p2o5品位为28.06%,倍半氧化物r2o3含量3.10%,mgo含量2.09%。

71.(5)将再选尾矿高压水喷淋消泡后返回至磨尾进行闭路循环。

72.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿。

73.(7)本实施例最终得到的最终磷精矿p2o5品位为33.10%,倍半氧化物r2o3含量2.36%,mgo含量0.71%,p2o5回收率为82.68%。

74.实施例2本实施例胶磷矿原矿p2o5品位为24.32%,倍半氧化物r2o3含量7.18%,mgo含量2.02%;磨矿、分级溢流浓度32%,溢流中粒径小于0.074mm含量占58%,此时粒径小于0.038mm含量占20%,单体解离度79%;进行中间分级再处理的胶磷矿脱除倍半氧化物选矿

工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量180g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

75.(2)将粗精筛析,根据筛析结果确定按分离粒度0.10mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿21.17%,粗精矿筛析结果见下表。粒度(mm)产率p2o5(%)fe2o3(%)al2o3(%) 0.157.5323.351.354.56

‑

0.15 0.1013.6430.860.802.03

‑

0.10 0.07422.6530.950.691.80

‑

0.074 0.03837.8331.420.641.61

‑

0.03818.3531.780.521.24合计100.0030.700.701.86

76.(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿;(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,再选矿浆浓度45%,阳离子捕收剂用量120g/t原矿,其中,阳离子捕收剂为c

10

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,得到再选精矿和再选尾矿,再选精矿p2o5品位为29.92%,倍半氧化物r2o3含量2.55%,mgo含量2.35%(5)将再选尾矿高压水喷淋消泡后返回至磨尾进行闭路循环。

77.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.6kg/t原矿;(7)本实施例最终得到的最终磷精矿p2o5品位为33.58%,倍半氧化物r2o3含量1.97%,mgo含量0.70%,p2o5回收率为86.12%。

78.实施例3本实施例胶磷矿原矿p2o5品位为21.65%,倍半氧化物r2o3含量8.39%,mgo含量3.43%;磨矿、分级溢流浓度31%,溢流中粒径小于0.074mm含量占61%,此时粒径小于0.038mm含量占24%,单体解离度75%;进行中间分级再处理的胶磷矿脱除倍半氧化物工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量240g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂c

13

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

79.(2)将粗精筛析,根据筛析结果确定按分离粒度0.074mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿38.31%,粗精矿筛析结果见下表。粒度(mm)产率p2o5(%)fe2o3(%)al2o3(%) 0.157.1619.111.656.85

‑

0.15 0.1011.6824.981.103.68

‑

0.10 0.07419.4726.180.822.25

‑

0.074 0.03838.7627.750.782.03

‑

0.03822.9327.670.701.78

合计100.0026.480.872.55

80.(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿;(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,再选矿浆浓度47%,阳离子捕收剂用量130g/t原矿,其中,阳离子捕收剂为c

13

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,再选精矿p2o5品位为25.65%,倍半氧化物r2o3含量2.95%,mgo含量3.15%(5)将再选尾矿添加磷酸三丁酯消泡后返回至磨尾进行闭路循环,磷酸三丁酯用量20ppm。

81.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.9kg/t原矿;(7)本实施例最终得到的最终磷精矿p2o5品位为31.52%,倍半氧化物r2o3含量2.25%,mgo含量0.74%,p2o5回收率为82.15%。

82.实施例4本实施例胶磷矿原矿p2o5品位为21.65%,倍半氧化物r2o3含量8.39%,mgo含量3.43%,磨矿、分级溢流浓度32%,溢流中粒径小于0.074mm含量占60%,此时粒径小于0.038mm含量占20%,单体解离度74%;进行中间分级再处理的胶磷矿脱除倍半氧化物工艺,工艺流程见图1,具体工艺步骤如下:(1)将原矿磨矿、分级溢流与阳离子捕收剂混合后进行脱倍半粗选,阳离子捕收剂用量250g/t原矿,得到粗选精矿和粗选尾矿;其中,阳离子捕收剂为c

13

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%。

83.(2)将粗精筛析,根据筛析结果确定按分离粒度0.10mm进行分级,进行分级得到粗粒级精矿和细粒级精矿,粗粒级精矿占粗精矿20.69%,粗精矿筛析结果见下表。粒度(mm)产率p2o5(%)fe2o3(%)al2o3(%) 0.158.1719.411.476.15

‑

0.15 0.1012.5225.431.013.57

‑

0.10 0.07421.3226.980.782.01

‑

0.074 0.03839.7627.950.671.98

‑

0.03818.2328.270.651.85合计100.0026.790.802.50

84.(3)将粗尾矿进行扫选得到脱倍半尾矿和扫选精矿;(4)将粗粒级精矿和扫选精矿合并后与脱倍半药剂混合进行再选,再选矿浆浓度45%,阳离子捕收剂用量120g/t原矿,其中,阳离子捕收剂为c

13

烷基丙基醚胺与醋酸进行中和后的捕收剂产品,中和度60%,得到再选精矿和再选尾矿,再选精矿p2o5品位为25.90%,倍半氧化物r2o3含量2.76%,mgo含量3.21%;(5)将再选尾矿不经消泡返回至磨尾进行闭路循环。

85.(6)将再选精矿和细粒级精矿合并后进行一粗两扫的脱除碳酸盐矿脉石反浮选,粗选磷酸调整ph为5.1,阴离子捕收剂用量0.9kg/t原矿;(7)本实施例最终得到的最终磷精矿p2o5品位为32.42%,倍半氧化物r2o3含量2.18%,mgo含量0.73%,p2o5回收率为83.25%。

86.申请人申明,本发明通过上述实施例来说明本发明的详细应用方法,但本发明并不局限于上述详细应用方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品原料的等效替换及辅助成分的添加、具体操作条件和方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。