1.本发明涉及装配工作台技术领域,尤其涉及一种适用于无模复合成形工艺的砂型装配工作台。

背景技术:

2.随着全球化的发展,中国铸造装备呈现逐年上升趋势,其所需的铸件产量也必然增加,但铸件生产过程中的砂型装配工序存在以下两个问题:

3.1.对于量产砂型采用自动、半自动装配产线或人工装配,存在适应性较差的问题;

4.2.对于研发砂型,大多采用人工或借助辅助机械设备完成装配工作,操作繁琐、工序时间长,人工成本较高,安全性、装配效率较低。

5.而要实现砂型的自动装配过程,需实现对砂型的旋转、夹取、对中、转运、翻转以及装配动作。

6.现有的砂型装配过程,一般采用人工或人工使用辅助机械设备进行移动、翻转、装配等方法,个别会对单一砂型装配场景采用自动化机械进行搬运及装配,但存在诸多限制,如采用人工方式不可避免的存在工序时间长、装配效率低和安全性差的问题;采用自动化机械方式只能实现单一或少数砂型的装配工作,其次只能应用于固定装配方法的装配场景。

技术实现要素:

7.针对上述不足,本发明所要解决的技术问题是:提供一种适用于无模复合成形工艺的砂型装配工作台,能够辅助完成砂型的自动装配,降低操作工序时间及人力成本。

8.为解决上述技术问题,本发明的技术方案是:

9.一种适用于无模复合成形工艺的砂型装配工作台,包括用于夹取砂型的夹持机构、用于翻转砂型的翻转机构、升降机构和输送机构,所述升降机构上设置所述夹持机构和所述翻转机构,所述升降机构用于带动所述夹持机构和所述升降机构升降;所述输送机构用于带动所述升降机构、所述夹持机构和所述翻转机构移动,和/或带动砂型移动。

10.优选方式为,所述升降机构包括至少一组剪叉组件,各所述剪叉组件均包括两根中部铰接在一起的剪叉杆、及上下相对固定设置的上滑轨和下滑轨;其中一根所述剪叉杆的一端与所述上滑轨滑动连接,该剪叉杆的另一端与所述下滑轨铰接连接;另一根所述剪叉杆的一端与所述下滑轨滑动连接,该剪叉杆的另一端与所述上滑轨铰接连接;且两根所述剪叉杆同侧的端部铰接设置;

11.所述升降机构还包括升降动力组件,所述升降动力组件与所述剪叉杆传动连接,带动两所述剪叉杆沿所述上滑轨和所述下滑轨滑动,以实现升降。

12.优选方式为,所述升降机构包括两组所述剪叉组件,两组所述剪叉组件并列设置;所述升降动力组件包括水平设置的升降丝杆、与所述升降丝杆螺纹连接的升降螺母、与所述升降螺母连接的连杆、及与所述升降丝杆一端连接的升降伺服电机,所述升降丝杆的另

一端设在所述固定杆上;所述连杆的两端分别与两所述剪叉杆滑动连接的一端固定连接。

13.优选方式为,所述升降机构还包括上下设置的第一固定架和第二固定架,所述第一固定架上固设所述上滑轨,所述第二固定架上固设所述下滑轨,且所述第一固定架与所述输送机构连接,所述第二固定架与所述夹持机构连接。

14.优选方式为,所述夹持机构包括相对设置的夹持臂、与两所述夹持臂螺纹连接的对称螺旋丝杠、及与所述对称螺旋丝杠一端连接的夹持伺服电机,两所述夹持臂分设在所述对称螺旋丝杠的两侧;所述夹持伺服电机带动所述对称螺旋丝杠转动,所述对称螺旋丝杠带动两所述夹持臂相向或相背移动,以夹持或松开砂型。

15.优选方式为,各所述夹持臂的内侧均设置有机械手;所述翻转机构包括与所述夹持臂对应设置的翻转伺服电机、与所述翻转伺服电机传动连接的转动部,各所述转动部均设在对应所述夹持臂上并与对应的所述机械手连接。

16.优选方式为,所述输送机构包括水平移动机构、旋转机构和直线移动机构;所述水平移动机构与所述升降机构传动连接,以带动所述升降机构、所述夹持机构和所述翻转机构水平移动,以切换工位;所述旋转机构包括旋转盘,所述旋转盘用于带动砂型旋转,且所述旋转盘位于所述水平移动机构的下方;所述直线移动机构位于所述水平移动机构的下方,以输送砂型。

17.优选方式为,还包括限位机构,所述限位机构包括两根限位杆、带动所述限位杆升降的限位动力、及与所述限位动力电连接的到位检测单元;其中一根所述限位杆跨设在所述旋转盘的上方,另一根所述限位杆跨设在所述直线输送机构的上方。

18.优选方式为,所述第一固定架和所述第二固定架之间设置有至少一根导向杆,各所述导向杆均竖向设置。

19.优选方式为,所述夹持机构还包括至少一根固设在所述升降机构上的导向轴,各所述导向轴均与所述对称螺旋丝杠的延伸方向相同;各所述导向轴均贯穿两所述夹持臂。

20.采用上述技术方案后,本发明的有益效果是:

21.由于本发明的适用于无模复合成形工艺的砂型装配工作台,包括用于夹取砂型的夹持机构、用于翻转砂型的翻转机构、升降机构和输送机构,升降机构上设置夹持机构和翻转机构;输送机构用于带动升降机构、夹持机构和翻转机构移动,和/或带动砂型移动;升降机构用于带动夹持机构和升降机构升降。当砂型放置到位后,输送机构带动升降机构、夹持机构和翻转机构移动到砂型上方,升降机构再带动夹持机构和翻转机构下降,到位后夹持机构动作夹取砂型,升降机构再上升,并夹持砂型上升,输送机构动作,带动砂型移动到装配工位,此时需要翻转时,翻转机构动作可翻转砂型,以满足装配需求,翻转完毕后升降机构下降,夹持机构松开砂型,放置到位后输送机构传送砂型。可见,本发明能够同时实现砂型的翻转、夹具、转运及装配等,降低了操作工序时间,节省了劳动力,适用于无模复合成形工艺的砂型装配生产线。

22.由于升降机构包括至少一组剪叉组件,各剪叉组件均包括两根中部铰接在一起的剪叉杆、及上下相对固定设置的上滑轨和下滑轨;其中一根剪叉杆的一端与上滑轨滑动连接,该剪叉杆的另一端与下滑轨铰接连接;另一根剪叉杆的一端与下滑轨滑动连接,该剪叉杆的另一端与上滑轨铰接连接;且两根剪叉杆同侧的端部铰接设置;升降机构还包括升降动力组件,升降动力组件与剪叉杆传动连接,带动两剪叉杆沿上滑轨和下滑轨滑动,以实现

升降,利用简单的结构,实现砂型夹持、输送等动作。

23.由于升降机构包括两组剪叉组件,两组剪叉组件并列设置;升降动力组件包括水平设置的升降丝杆、与升降丝杆螺纹连接的升降螺母、与升降螺母连接的连杆、及与升降丝杆一端连接的升降伺服电机,升降丝杆的另一端设在固定杆上;连杆的两端分别与两剪叉杆滑动连接的一端固定连接,两组剪叉组件,提高了升降动作的可靠性。

24.由于输送机构包括水平移动机构、旋转机构和直线移动机构;水平移动机构与升降机构传动连接,带动升降机构、夹持机构和翻转机构水平移动,以切换工位;旋转机构包括旋转盘,旋转盘用于带动砂型旋转,且旋转盘位于水平移动机构的下方;直线移动机构位于水平移动机构的下方,利用输送机构完成砂型位置调整、夹持和输送切换工位等动作。

25.由于还包括限位机构,限位机构包括两根限位杆、带动限位杆升降的限位动力、及与限位动力电连接的到位检测单元;其中一根限位杆跨设在旋转盘的上方,另一根限位杆跨设在直线输送机构上方,到位检测单元检测到砂型到位后,其传输对应的电信号至限位动力,限位动力动作带动限位杆下降,以限位砂型。

26.由于第一固定架和第二固定架之间设置有至少一根导向杆,各导向杆均竖向设置,利用导向杆实现可靠升降,避免偏移。

27.由于夹持机构还包括至少一根固设在升降机构上的导向轴,各导向轴均与对称螺旋丝杠的延伸方向相同;各导向轴均贯穿两夹持臂,利用导向轴使两夹持臂可靠移动。

28.综上,本发明的适用于无模复合成形工艺的砂型装配工作台,解决了现有技术中的装配工作台,采用人工装配,导致工序时间长、装配效率低及安全性差的技术问题;而本发明通过设置夹持机构、翻转机构、升降机构和输送机构,实现砂型自动夹持、翻转、输送、工位切换等动作,从而提高了装配效率,减少了工序时间。

附图说明

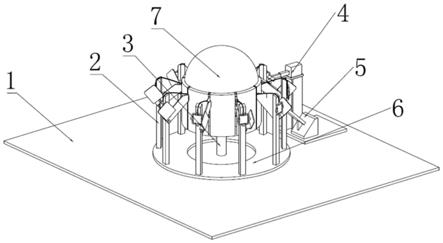

29.图1是本发明中适用于无模复合成形工艺的砂型装配工作台的结构示意图;

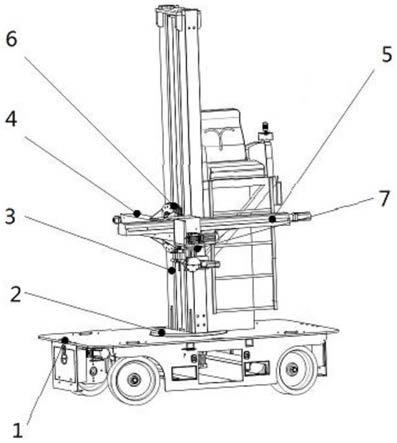

30.图2是本发明中适用于无模复合成形工艺的砂型装配工作台另一角度的结构示意图;

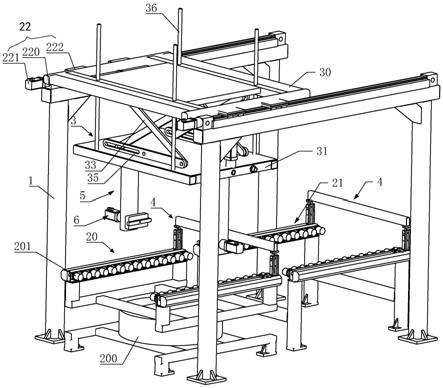

31.图3是本发明中输送部分的结构示意图;

32.图4是本发明中组装机械手部分的结构示意图;

33.图中:1

‑

支柱,20

‑

旋转机构,200

‑

旋转盘,201

‑

旋转辊子线,21

‑

直线移动机构,22

‑

水平移动机构,220

‑

导轨,221

‑

水平移动动力,222

‑

滑座,3

‑

升降机构,30

‑

第一固定架,31

‑

第二固定架,32

‑

升降伺服电机,33

‑

剪叉杆,34

‑

上滑轨,35

‑

下滑轨,36

‑

导向杆,37

‑

升降丝杆,38

‑

升降螺母,39

‑

连杆,390

‑

固定杆,4

‑

限位机构,40

‑

限位杆,41

‑

限位动力,42

‑

到位信号传感器,5

‑

夹持机构,50

‑

夹持臂,51

‑

夹持伺服电机,52

‑

对称螺旋丝杠,53

‑

导向轴,6

‑

翻转机构,60

‑

翻转伺服电机,62

‑

激光测距传感器,7

‑

机械手。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.如图1至图3共同所示,一种适用于无模复合成形工艺的砂型装配工作台,包括用于夹取砂型的夹持机构5、用于翻转砂型的翻转机构6、升降机构3和输送机构,升降机构3上设置夹持机构5和翻转机构6,升降机构3用于带动夹持机构5和升降机构3升降;输送机构用于带动升降机构3、夹持机构5和翻转机构6移动,和/或带动砂型移动。

36.本发明投入使用后,砂型放置到位后,输送机构带动升降机构3、夹持机构5和翻转机构6移动到砂型上方,到位后升降机构3动作,带动夹持机构5和翻转机构6下降,下降到位后夹持机构5动作去夹取砂型,然后升降机构3再动作,带动砂型上升,输送机构动作,带动砂型移动到装配工位,此时需要翻转时,翻转机构6动作带动砂型翻转,以满足装配需求,翻转完毕后升降机构3再动作,带动夹持机构5和砂型下降,下降到位后夹持机构5松开砂型,输送机构动作,转运砂型至下一个工位。可见,本发明能够同时实现砂型的翻转、夹取、转运及装配等,减少了操作工序时间,节省了劳动力,适用于无模复合成形工艺的砂型装配生产线。

37.如图1、图2和图4所示,升降机构3包括至少一组剪叉组件及升降动力组件,本例中包括两组剪叉组件,两组剪叉组件并列设置,两组剪叉组件提供了升降动作的可靠性。

38.其中,各剪叉组件均包括两根中部铰接在一起的剪叉杆33、及上下相对固定设置的上滑轨34和下滑轨35;其中一根剪叉杆33的一端与上滑轨34滑动连接,该剪叉杆33的另一端与下滑轨35铰接连接;另一根剪叉杆33的一端与下滑轨35滑动连接,该剪叉杆33的另一端与上滑轨34铰接连接;且两根剪叉杆33同侧的端部铰接设置。本例中各上滑轨34和各下滑轨35上均设置一条长条通孔,该长条通孔的长度小于上滑轨34或下滑轨35的长度,连杆39的两端穿过对应的长条通孔,使剪叉杆在对应的长条通孔内滑动。

39.其中,升降动力组件与剪叉杆33传动连接,以带动两剪叉杆33沿上滑轨34和下滑轨35滑动,以实现升降。本例中升降动力组件包括水平设置的升降丝杆,一种优选方案,升降丝杆37与上滑轨34平行设置并位于两上滑轨34之间;升降动力组件还包括与升降丝杆螺纹连接的升降螺母38、与升降螺母38连接的连杆39、及与升降丝杆37一端连接的升降伺服电机32,升降动力组件还可设置固定杆390,固定杆390的两端分设在两上滑轨34上,升降丝杆的另一端设在固定杆390上;连杆39的两端分别与两剪叉杆33滑动连接的一端固定连接。当然,升降动力组件不限上面所列举的,只要能够带动剪叉杆33滑动即可;升降机构3亦不限上面所列举的结构,只要能够带动夹持机构5和翻转机构6升降即可。

40.本例中,升降机构3还包括上下设置的第一固定架30和第二固定架31,第一固定架30上固设上滑轨34,升降伺服电机32亦固定在第一固定架30上,第二固定架31上固设下滑轨35,且第一固定架30与输送机构连接,第二固定架31与夹持机构5连接。一种优选方案,第一固定架30和第二固定架31之间设置有至少一根导向杆36,本例中设置了四根导向干,各导向杆36均竖向设置,导向杆36使第二固定架31可靠的升降,避免偏移。

41.如图1、图2和图4所示,夹持机构5包括相对设置的夹持臂50、与两夹持臂50螺纹连接的对称螺旋丝杠52、及与对称螺旋丝杠52一端连接的夹持伺服电机51,两夹持臂50分设在对称螺旋丝杠52的两侧;夹持伺服电机51带动对称螺旋丝杠52转动,对称螺旋丝杠52带动两夹持臂50相向或相背移动,以夹持或松开砂型。其中,对称螺旋丝杠52是指丝杠上设有两段旋转方向相反的螺纹,两段螺纹对称设在丝杠上。

42.夹持臂50的内侧可设置激光测距传感器62,激光测距传感器62与夹持伺服电机51

电连接,在两夹持臂50相对移动过程中,激光测距传感器62采集两夹持臂50之间的距离,并转换成对应的电信号传输至夹持伺服电机51,控制夹持伺服电机51启停,即当两夹持臂50之间的距离,达到砂型宽度时,停止移动。

43.夹持机构5还包括至少一根固设在升降机构3上的导向轴53,各导向轴53均与对称螺旋丝杠52的延伸方向相同;各导向轴53均贯穿两夹持臂50;本例中在对称螺旋丝杠52的两侧分别设置一导向轴53,以提高夹持臂50移动的可靠性。

44.如图4所示,本例中各夹持臂50内侧(两夹持臂相对的一侧)均设置有机械手7,机械手7与砂型相适配,以便夹持砂型。

45.翻转机构6包括与夹持臂50对应设置的翻转伺服电机60、与翻转伺服电机60传动连接的转动部,各转动部均设在对应的夹持臂50内侧并与对应机械手7转动连接,以带动机械手7转动,最终实现砂型翻转。

46.本例中当翻转伺服电机60动作时,其带动转动部转动,转动部带动机械手7转动,两侧的机械手7同时转动,可带动砂型转动一定角度,以满足装配需求。当然,翻转机构6不限上面所列举的,转动部可为但不限于转轴。

47.如图1至图4共同所示,输送机构包括水平移动机构22、旋转机构20和直线移动机构21。

48.其中,水平移动机构22与升降机构3传动连接,带动升降机构3、夹持机构5和翻转机构6水平移动,以切换工位。本例中水平移动机构22包括两水平设置的导轨220,两导轨220之间设置升降机构3,即第一固定架30的两侧分别设置有滑座222,滑座222与对应侧导轨220滑动连接,水平移动机构22还包括水平移动动力221,比如电机、气动滑台等,水平移动动力221与第一固定架30连接,其动作后可带动第一固定架30滑动,从而带动升降机构3、夹持机构5、翻转机构6和砂型水平移动。当然,水平移动机构不限上面所列举的结构,只要能够水平移动即可。

49.其中,旋转机构20包括旋转盘200及与旋转盘200连接的旋转电机,本例中旋转机构20还包括旋转辊子线201,旋转辊子线201包括分设在旋转盘200两侧旋转辊,当砂型放置旋转盘200后,旋转盘200和旋转辊启动,可带动砂型旋转,以调整砂型位置,便于夹持;详见图4。

50.其中,直线移动机构21位于水平移动机构22的下方,用于转运砂型,本例中直线移动机构21为直线辊子线,直线辊子线包括分设在两侧的辊子,当砂型被转运至辊子中间时,可将砂型输送至其他工位;详见图4。另外,本例中包括支柱1,支柱1的上面固设导轨220,支柱1的底部设置旋转机构20和直线移动机构21,且旋转机构20和直线移动机构21与导轨220上下对应设置,便于转运砂型。

51.如图1至图3共同所示,本发明还包括限位机构4,限位机构4包括两根限位杆40、带动限位杆40升降的限位动力41、与限位动力41电连接的到位检测单元,到位检测单单元可包括但不限于到位信号传感器42;其中一根限位杆40跨设在旋转盘200的上方,另一根限位杆40跨设在直线输送机构上方。

52.限位动力41可为限位气缸,在旋转辊子线201的两侧分别设置一限位气缸,两限位气缸的伸缩端固定对应的限位杆40,在直线辊子线的两侧分别设置一限位气缸,两限位气缸的伸缩端固定对应的限位杆40。

53.当砂型到位后,到位信号传感器42传输对应的电信号,使限位动力41动作,限位杆40下降,以限位砂型。而且,水平移动机构22也可以根据该信号,带动升降机构3、夹持机构5和翻转机构6移动到旋转辊子线201的上方。

54.本发明的适用于无模复合成形工艺的砂型装配工作台,通过简单的操作即可实现砂型的自动装配,自动化程度高,可适应无模复合成形工艺的砂型装配生产线的多种类砂型,明显缩短装配时间,显著节省人力、降低人工的装配劳动强度、降低企业的人力生产成本。

55.以上所述本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同一种适用于无模复合成形工艺的砂型装配工作台的改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。