1.本发明涉及机械臂定位领域,具体涉及一种机械臂末端运动性能评估测量装置及方法。

背景技术:

2.近些年来,随着产业升级与智能制造产业进一步发展。产业界对机械臂的需求也在不断增加。机械臂作为智能自动控制设备的代表之一,其广泛应用于工业、商业、农业、航空航天等领域。机械臂可以替代人完成重复、危险的工作。为保证机械臂运行的可靠,需要对机械臂的末端运动性能进行评估测量。其中机械臂的末端重复定位精度是机械臂的重要指标之一,该指标与机械臂的可胜任工作息息相关。由于机械臂在长时间运行中的磨损与设备老化,其末端重复定位精度会不断降低。该指标的降低会影响末端任务执行情况。为保证使用过程中,机械臂的末端重复定位精度保持在使用要求范围内,需要通过末端重复定位精度进行测量。考虑到机械臂末端的具体执行任务,轨迹跟踪精度亦为关键指标之一,需要对机械臂末端的轨迹跟踪精度进行测定从而评估机械臂的末端运动执行能力。目前机械臂的末端重复定位精度与轨迹跟踪精度主要依靠拉线编码器、视觉测量、激光跟踪仪等方法。其中拉线编码器机构复杂,操作要求高;双目视觉测量价格高,精度低;激光跟踪仪设备价格高,测量成本高。另外,双臂机器人近些年来在人机协作、类人服务等新型应用中不断涌现。除了末端重复定位精度与轨迹跟踪精度指标外,双臂之间的运动响应速度误差也是关键性指标。该指标体现了双臂协作任务的同步性,是双臂协作任务的基础性指标。双臂机器人的双臂会由于控制器、执行器、结构等因素造成末端执行时间的不同步。

3.如申请公布号cn201810321280.4的专利文献公开的一种工业机器人末端重复定位精度测量装置与方法。该发明使用激光发射器加反射板,通过高精度图像采集替代高成本的光学设备,机械结构设计代替复杂的算法计算,降低了设备成本。但由于使用激光发射器与云台,设备携带不便,成本依然较高。

4.如申请公布号为cn201911065792.x的专利文献提供了一种机械臂末端执行器重复定位精度测量装置,包括探针式测量装置、夹持装置、机械臂末端探球及计算机。该发明能够实现单一固定位置的单臂末端重复定位精度测量,但其无法实现机械臂末端多位置重复定位精度测量。

5.如申请公布号为cn110328669b的专利文献公开了一种用于实训的机器人的末端轨迹采集及跟踪方法和装置。该发明利用相机通过图像处理方式得到机器人末端轨迹。但该方法所得到的末端位置精度较差,对于末端精度要求较高的测量场合不适用。

技术实现要素:

6.针对现有技术中的测量精度不高、机构复杂、测量指标单一、设备较为昂贵且不易携带的技术问题,本发明提出一种机械臂末端运动性能评估测量装置及方法,具体技术方案如下:

7.一种机械臂末端运动性能评估测量装置,该装置包括平面移动测量装置、测量球头、数据采集与运动控制盒和控制终端;

8.所述平面移动测量装置包括y轴左导轨、y轴右导轨、y轴电机导杆、x轴导轨、x轴电机导杆、基座滑块和三维测量装置;所述y轴左导轨和y轴右导轨平行布置在所述y轴电机导杆的两侧,所述x轴导轨的两端分别嵌设在所述y轴左导轨、y轴右导轨,可沿所述所述y轴左导轨、y轴右导轨沿y轴方向移动,且所述y轴电机导杆与所述x轴导轨通过滚珠丝杠螺母副连接;所述x轴电机导杆固定在所述x轴导轨上,所述基座滑块嵌设在所述x轴导轨的滑槽内,且与所述x轴电机导杆通过滚珠丝杠螺母副连接;

9.所述三维测量装置包括测量表安装架和三个测量表,所述测量表安装架的底部固定在所述基座滑块上,且所述测量表安装架的顶部为组成正三棱锥形状的三块侧板,三个测量表分别固定在三块侧板上,且三个测量表的测量轴相互垂直,每个测量表的测量轴还与对应的侧板垂直;

10.所述测量球头用于在测量时固定在所述机械臂末端,且保证所述测量球头与三个测量表的末端的探针接触;

11.所述数据采集与运动控制盒用于与三个测量表、x轴电机导杆和y轴电机导杆电连接,所述控制终端用于与机械臂、所述数据采集与运动控制盒电连接,所述控制终端用于对整个控制装置的各个部件进行控制,并对测量数据进行计算。

12.进一步地,所述平面移动测量装置、测量球头均为两个,分别对应机械臂的左臂和右臂。

13.进一步地,还包括摄像头,所述摄像头也与所述计算终端电连接,所述摄像头用于采集机械臂末端的移动图像。

14.进一步地,还包括摄像头,所述摄像头也与所述计算终端电连接,所述摄像头用于采集机械臂末端的移动图像。

15.一种机械臂末端重复定位精度测量方法,该方法基于上述的装置来实现,该方法具体包括如下步骤:

16.(1)设定多个测试位置,在每个测试位置,所述控制终端首先控制x轴电机导杆和y轴电机导杆运动,带动使得所述测量基座滑块移动到测试位置,然后所述控制终端再控制机械臂末端也运动到同一个测试位置,并使测量球头与三个测量表的尖端接触;然后再移动到下一个测量位置重复执行上述操作;在此过程中,数据采集与运动控制盒采集三个测量表的数据;

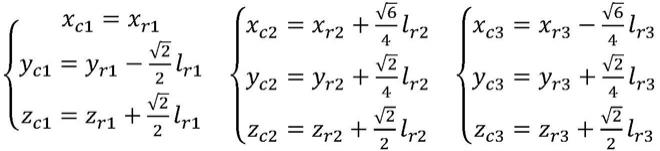

17.(2)建立直角坐标系,x轴沿x轴电机导杆的长度方向,y轴沿y轴电机导杆的长度方向,z轴为竖直方向,求解如下方程,舍去不合理的解,得到测量球头的中心坐标,即为机械臂末端坐标(x1,y1,z1):

18.[0019][0020][0021]

其中,(x

c1

,y

c1

,z

c1

)、(x

c2

,y

c2

,z

c2

)、(x

c3

,y

c3

,z

c3

)分别为三个测量球头尖端半球面的中心坐标,r为测量球头的半径,r为测量表尖端半球面的半径,(x

r1

,y

r1

,z

r1

)为三个测量表轴线与测量表安装架的侧板内侧面交点的坐标;l

r1

、l

r2

、l

r3

为测量球头与三个测量表均接触时三个测量表尖端半球面的中心至测量表安装架的侧板的内侧面的距离;其中,(x

r

,y

r

,z

r

)为三个测量表轴线与测量表安装架的侧板内侧面交点组成的等边三角形的中心s

r

的坐标,l为该等边三角形的边长;x

r

、y

r

通过读取x轴电机导杆和y轴电机导杆的角度值换算得到,z

r

根据整个测量装置的结构参数得到。

[0022]

(3)根据得到的基座滑块在每个测试位置时计算得到的机械臂末端坐标(x1,y1,z1)与机械臂末端静止在同一测试位置时机械臂末端的标准位置进行对比,得到机械臂末端每个测试位置处的末端定位误差。

[0023]

一种机械臂末端运动响应误差测量方法,该方法基于上述的装置来实现,该方法具体包括如下步骤:

[0024]

(1)根据机械臂的结构,在每个转轴和关节部位定义若干个关键点,从而使若干个关键点依次连接,排列后的形状作为单个机械臂的运动特征;

[0025]

(2)测量时,所述控制终端控制机械臂、x轴电机导杆、y轴电机导杆运动,从而带动所述机械臂末端和基座滑块运动,所述摄像头实时对机械臂末端进行拍照;在此过程中,通过数据采集与运动控制盒采集三个测量表的数据;所述控制终端根据内置的特征跟踪算法识别机械臂的运动轨迹特征,当前后帧的运动轨迹特征发生一定的变化,且变化持续若干帧时,认为机械臂已经响应所述控制终端下发的开始指令,此时记录下发生变化的第一帧的时间戳,该时间戳为运动开始时间戳;当前后帧的运动轨迹特征连续若干帧不发生变化,认为机械臂已经执行所述控制终端下发的停止指令,此时记录该连续不发生变化的若干帧的第一帧的时间戳,该时间戳为运动结束时间戳;

[0026]

(3)分别统计所述控制终端下发的开始指令与所述开始时间戳的误差,以及所述控制终端下发的停止指令与所述结束时间戳的误差,得到机械臂末端运动响应误差。

[0027]

一种机械臂双臂末端速度误差测量方法,该方法基于上述的装置来实现,该方法具体包括如下步骤:

[0028]

(1)根据机械臂的结构,在每个转轴和关节部位定义若干个关键点,从而使若干个关键点依次连接,排列后的形状作为单个机械臂的运动特征;

[0029]

(2)测量时,所述控制终端控制机械臂、x轴电机导杆、y轴电机导杆运动,从而带动所述机械臂末端和基座滑块运动,所述摄像头实时对机械臂末端进行拍照,且保证所述控制终端同时向两个机械臂下发运动指令;运动过程中,通过数据采集与运动控制盒采集三

个测量表的数据;所述控制终端根据内置的特征跟踪算法分别识别两个机械臂的运动轨迹特征,当前后帧的运动轨迹特征发生一定的变化,且变化持续若干帧时,认为机械臂已经响应所述控制终端下发的开始指令,此时记录下发生变化的第一帧的时间戳,该时间戳为运动开始时间戳;当前后帧的运动轨迹特征连续若干帧不发生变化,认为机械臂已经执行所述控制终端下发的停止指令,此时记录该连续不发生变化的若干帧的第一帧的时间戳,该时间戳为运动结束时间戳;

[0030]

(3)分别统计数据采集与运动控制盒采集的三个测量表的数据与测量基座滑块的位置数据,得到双臂末端在各个时刻的真实位置坐标数据;将双臂末端在各个时刻的真实位置坐标数据拟合,得到双臂末端的轨迹,对该位置轨迹求一阶导数,得到双臂末端的速度轨迹;再根据双臂各自的起始时刻以及运动时间间隔,可以得到双臂末端的速度在同一时刻与运动相同时间间隔两种情况下各自的误差情况。

[0031]

本发明的有益效果如下:

[0032]

(1)本发明可满足三种双臂机器人末端运动性能关键指标的评估测量,包括末端重复定位精度、轨迹跟踪精度、双臂响应速度误差。

[0033]

(2)本发明机构相对简单,便于拆卸、携带与安装,相对于激光基站等测量设备,成本更低。

[0034]

(3)本发明的装置可以实现多点重复定位精度自动测量,不需要重复拆装,只用三个测量表就可以实现多个位置的重复精度测量。

附图说明

[0035]

图1为本发明的机械臂末端运动性能评估测量装置的实施例一的示意图。

[0036]

图2为平面移动测量装置的立体图;

[0037]

图3为平面移动测量装置的俯视图;

[0038]

图4为测量球头与三个测量表接触的示意图;

[0039]

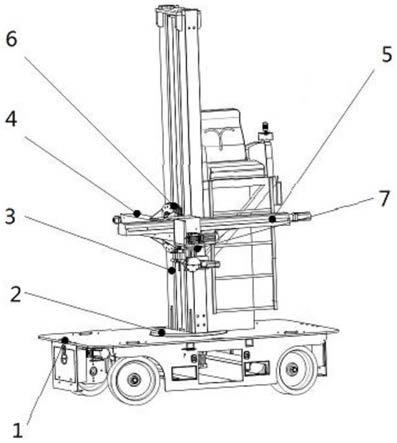

图5为机械臂末端运动性能评估测量装置的实施例二的示意图。

[0040]

图6为机械臂末端运动性能评估测量装置的实施例三的示意图。

[0041]

图7为机械臂末端运动性能评估测量装置的实施例四的示意图。

[0042]

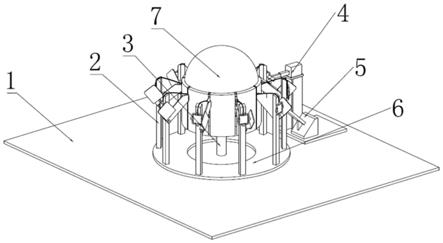

图中,平面移动测量装置1、测量球头2、数据采集与运动控制盒3、控制终端4、双臂机器人5、摄像头6、三轴测量装置101、x轴固定座102,测量基座滑块103、y轴左导轨104、y轴电机导杆105、y轴固定座106、y轴右导轨107、x轴导轨108、x轴电机导杆109、测量表安装座1011、测量表1012。

具体实施方式

[0043]

下面根据附图和优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0044]

实施例一

[0045]

一种双臂末端运动性能评估测量装置,被测对象为双臂机器人5及其它同类型机器人,具体装置包括平面移动测量装置1、测量球头2、数据采集与运动控制盒3、控制终端4、摄像头6,如图1所示。

[0046]

如图2所示,平面移动测量装置1包括三轴测量装置101、x轴固定座102、测量基座滑块103、y轴左导轨104、y轴电机导杆105、y轴固定座106、y轴右导轨107、x轴导轨108、x轴电机导杆109。y轴左导轨104和y轴右导轨107分别布置在y轴固定座106的左右两侧,且y轴左导轨104和y轴右导轨107上部均设置有y轴滑槽,x轴导轨108的中部通过滚珠丝杠螺母副与y轴电机导杆105,x轴导轨108的左右两段分别卡接在y轴左导轨104和y轴右导轨107的y轴滑槽中,x轴导轨108随y轴电机导杆105驱动沿y轴方向直线移动。x轴导轨108固定x轴固定座102,x轴电机导杆109两端固定在x轴固定座102上,测量基座滑块103通过滚珠丝杠螺母副与x轴电机导杆109连接并可随x轴电机导杆109驱动沿x轴方向直线移动。三轴测量装置101通过螺钉固定在测量基座滑块103顶部。

[0047]

三轴测量装置101如图3和4所示,包含测量表安装座1011、三个测量表1012,测量表安装座1011的底部通过螺钉与测量基座滑块103固定,测量表安装架1011的顶部为组成正三棱锥形状的三块侧板,三个测量表1012分别固定在三块侧板上,三个测量表1012的测量轴相互垂直,每个测量表1012的测量轴还与对应的侧板垂直。测量表1012为百分表或千分表,测量球头2安装于被测机械臂末端,使用时与三个测量表1012末端的探针相接触。

[0048]

测量球头2用于在测量时固定在机械臂末端,且保证测量球头与三个测量表1012的末端的探针接触。

[0049]

数据采集与运动控制盒3通过数据线与三个测量表1012相连,数据采集与运动控制盒3与y轴电机导杆105、x轴电机导杆109相连采集并控制平面移动测量装置1上测量基座滑块103的x轴与y轴坐标位置。

[0050]

基于该实施例的这套测量装置的机械臂末端重复定位精度测量方法,包括如下测量步骤:

[0051]

步骤一:组装测量装置,设定多个测试位置,在每个测试位置,控制终端4首先控制x轴电机导杆109和y轴电机导杆105运动,带动使得测量基座滑块103移动到测试位置,然后所述控制终端4再控制机械臂末端也运动到同一个测试位置,并使测量球头与三个测量表的尖端接触;然后再移动到下一个测量位置重复执行上述操作;在此过程中,数据采集与运动控制盒采集三个测量表的数据;

[0052]

步骤二:测量球头2的半径为r,测量表1012尖端为半球面,半球面的半径为r,三个测量表1012测量轴相互垂直并相交于一点且与测量表安装座1011的内侧面垂直,将三个测量表1012的轴线与测量表安装座1011的内侧面三个交点相连形成一个等边三角形,该三角形的边长为l,以平面运动测量装置1的左下角为原点,建立直角坐标系,其上部的测量基座滑块103中心法线过等边三角形的中心s,其中,平面运动测量装置1的中心s

r

的坐标为(x

r

,y

r

,z

r

),平面运动测量装置1上三个测量表1012轴线与测量表安装座1011的侧板内侧面交点的坐标分别为(x

r1

,y

r1

,z

r1

)、(x

r2

,y

r2

,z

r2

)、(x

r3

,y

r3

,z

r3

),测量球头接触作用到位时三个测量表1012末端中心至测量表安装座1011的内侧面的距离分别为l

r1

、l

r2

、l

r3

,3个测量表轴线与侧板的交点坐标分别为:

[0053]

[0054]

3个测量表末端中心坐标分别为:

[0055][0056]

假设双臂机器人5的末端测量球头2的中心坐标为(x1,y1,z1),根据测量球头2与三个测量表1012的接触约束关系可得:

[0057][0058]

步骤三:解上述方程,得到双臂机器人5的末端测量球头2坐标,舍去不合理的解,可以得到精确坐标值;

[0059]

步骤四:根据得到的基座滑块在每个测试位置时计算得到的机械臂末端坐标(x1,y1,z1)与机械臂末端静止在同一测试位置时机械臂末端的标准位置进行对比,得到机械臂末端每个测试位置处的末端定位误差。

[0060]

实施例二

[0061]

如图5所示,在实施例一的基础上增加一套测量装置,可以用来测量双臂的重复定位精度。具体的测量方法也和实施例一相同。但是此时,相对于单臂定位精度测量,双臂同时进行定位精度测量时,会受到双臂的相互位置的约束。

[0062]

实施例三

[0063]

在实施例一的测量装置的基础上增加一个摄像头6,可用于测量机械臂末端运动响应误差。具体的测量装置如图6所示。运动响应误差的测量方法具体包括如下步骤:

[0064]

步骤一:在实施例一的装置基础上增加摄像头6,摄像头6与控制终端4相连,由控制终端4直接控制;

[0065]

步骤二:根据机械臂的结构,在每个转轴和关节部位定义若干个关键点,从而使若干个关键点依次连接,排列后的形状作为单个机械臂的运动特征;

[0066]

步骤三:测量时,所述控制终端4控制双臂机器人5的机械臂、x轴电机导杆109、y轴电机导杆105运动,从而带动所述机械臂末端测量球头2和测量基座滑块103运动,所述摄像头6实时对机械臂进行拍照,所有设备均由控制终端4统一授时;在此过程中,通过数据采集与运动控制盒3采集三个测量表1012的数据;所述控制终端4根据内置的特征跟踪算法识别机械臂的运动轨迹特征,当前后帧的运动轨迹特征发生一定的变化,且变化持续若干帧时,认为机械臂已经响应所述控制终端4下发的开始指令,此时记录下发生变化的第一帧的时间戳,该时间戳为运动开始时间戳;当前后帧的运动轨迹特征连续若干帧不发生变化,认为机械臂已经执行所述控制终端下发的停止指令,此时记录该连续不发生变化的若干帧的第一帧的时间戳,该时间戳为运动结束时间戳;

[0067]

步骤四:分别统计所述控制终端4下发的开始指令与所述开始时间戳的误差,以及所述控制终端4下发的停止指令与所述结束时间戳的误差,得到机械臂末端运动响应误差。

[0068]

实施例四

[0069]

在实施例二的基础上也可以增加一个摄像头6,得到的测量装置如图7所示,从而用来测试双臂末端速度误差,该测量方法具体包括如下步骤:

[0070]

步骤一:在实施例二所述装置基础上增加摄像头6,该摄像头由控制终端4控制;

[0071]

步骤二:根据机械臂的结构,在每个转轴和关节部位定义若干个关键点,从而使若干个关键点依次连接,排列后的形状作为单个机械臂的运动特征;

[0072]

步骤三:测量时,所述控制终端4控制双臂机器人5的左右机械臂、x轴电机导杆109、y轴电机导杆105运动,从而带动所述机械臂末端测量球头2和测量基座滑块103运动,所述摄像头6实时对机械臂进行拍照,且保证所述控制终端4同时向两个机械臂下发运动指令,所有设备均由控制终端4统一授时;运动过程中,通过数据采集与运动控制盒3采集2个平面移动测量装置1中的三个测量表1012的数据;所述控制终端4根据内置的特征跟踪算法分别识别双臂机器人5左右臂的运动轨迹特征,当前后帧的运动轨迹特征发生一定的变化,且变化持续若干帧时,认为机械臂已经响应所述控制终端下发的开始指令,此时记录下发生变化的第一帧的时间戳,该时间戳为运动开始时间戳;当前后帧的运动轨迹特征连续若干帧不发生变化,认为机械臂已经执行所述控制终端下发的停止指令,此时记录该连续不发生变化的若干帧的第一帧的时间戳,该时间戳为运动结束时间戳;

[0073]

步骤四:分别统计通过数据采集与运动控制盒3采集三个测量表1012的数据与测量基座滑块103的位置数据,得到双臂末端测量球头2中心在各个时刻的真实位置坐标数据;将双臂末端在各个时刻的真实位置坐标数据拟合,可以得到双臂末端的轨迹,对该位置轨迹求一阶导数,可得双臂末端的速度轨迹;再根据双臂各自的起始时刻以及运动时间间隔,可以得到双臂末端的速度在同一时刻与运动相同时间间隔两种情况下各自的误差情况,该误差包含数值误差与方向偏差。

[0074]

本领域普通技术人员可以理解,以上所述仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。