1.本发明属于激光打孔切割领域。

背景技术:

2.锥形过滤器又称为临时过滤器,顾名思义其外形为椎体,一般安装在管道两法兰之间,因此圆锥形过滤器金属壳壁的粗端外轮廓一体化同轴心设置有环状密封盘;对锥形过滤器的过滤孔激光打孔的过程中,基于锥体外形,激光打出来的过滤孔的孔轴线与所在位置的锥体母线垂直时,这样过滤孔的孔贯通深度更加均匀,对圆锥形过滤器金属壳壁的结构影响也最小,而且打这种与母线垂直的过滤孔所消耗的激光能源是最小的。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种优化打孔质量的针对过滤器的过滤孔的激光切割机器人与工作方法。

4.技术方案:为实现上述目的,本发明的针对过滤器的过滤孔的激光切割机器人,包括若干个壁体上还未切割出过滤孔的圆锥形过滤器金属壳壁,所述圆锥形过滤器金属壳壁的粗端外轮廓一体化同轴心设置有环状密封盘;其特征在于:还包括机器人过滤孔切割系统,所述机器人过滤孔切割系统能逐一的对若干圆锥形过滤器金属壳壁进行过滤孔切割。

5.进一步的,所述机器人过滤孔切割系统包括水平的滑台座,驱动机构能驱动所述滑台座上的滑台沿左右方向水平位移;所述滑台的上侧分别左右固定设置有尖端朝上的圆锥形未切割堆叠桩和尖端朝上的圆锥形已切割堆叠桩;

6.还包括由若干个壁体上还未切割出过滤孔的圆锥形过滤器金属壳壁上下同轴心堆叠而成的过滤器金属壳壁未切割锥形堆;所述过滤器金属壳壁未切割锥形堆上的最下端的一个圆锥形过滤器金属壳壁扣合在圆锥形未切割堆叠桩上;且过滤器金属壳壁未切割锥形堆上的最下端的一个圆锥形过滤器金属壳壁的内壁面与所述圆锥形未切割堆叠桩的外壁面重合接触;

7.所述机器人过滤孔切割系统还包括激光切割机器人,所述激光切割机器人能抓取所述过滤器金属壳壁未切割锥形堆上的最上端的一个圆锥形过滤器金属壳壁;并对所抓取的圆锥形过滤器金属壳壁上进行激光切割出若干过滤孔,且激光切割机器人能将已经切割出若干过滤孔的圆锥形过滤器金属壳壁转移到圆锥形已切割堆叠桩上。

8.进一步的,所述过滤器金属壳壁未切割锥形堆上的任意相邻的环状密封盘之间均形成了一定的间隙。

9.进一步的,所述激光切割机器人还包括固定安装的a升降器,所述a升降器下端的a升降杆下端固定连接有水平的固定盘;还包括球铰组件,所述球铰组件包括开口朝下的球铰芯套体和球铰芯套体内的球状的球铰芯;所述球铰芯的外壁面与所述球铰芯套体上内凹的球内壁面阻尼滑动配合;

10.所述固定盘的下侧通过若干连接杆与所述球铰芯套体外壁面固定连接;所述球铰

芯套体的顶部镂空设置有顶杆穿过孔,所述固定盘的下侧轴心处同轴心设置有电动推顶器,所述电动推顶器的推顶杆末端伸入所述顶杆穿过孔中,所述推顶杆的末端为与所述球铰芯的外壁面弧度一致的刹车弧面,所述推顶杆做伸出运动能使所述刹车弧面顶压所述球铰芯的外壁面;

11.所述球铰芯的下端一体化连接有向下延伸的连接轴,还包括输出轴朝下的电机;所述电机的机壳上端固定在所述连接轴的下端;还包括尖端朝上的圆锥形同步套,所述圆锥形同步套的上端同轴心一体化连接所述输出轴的下端;圆锥形同步套的内壁面为圆锥形摩擦面,所述圆锥形同步套能同轴心套在所述圆锥形过滤器金属壳壁的尖端,圆锥形同步套同轴心套在圆锥形过滤器金属壳壁的尖端时,所述圆锥形过滤器金属壳壁的尖端外壁面与所述圆锥形同步套的圆锥形摩擦面静摩擦配合;

12.所述圆锥形同步套的外周同轴心设置有环状平台,所述环状平台的上侧呈圆周阵列固定连接有三根上端斜向外延伸的铰接臂,三根铰接臂呈圆周阵列分布于所述电机外周,至少一根铰接臂与所述电机的机壳通过固定臂固定连接;

13.还包括三根呈圆周阵列分布的伸缩器,三根伸缩器的上端均朝靠近圆锥形同步套轴线的方向倾斜;各所述伸缩器的上端均沿长度方向固定连接有斜向摇臂,各所述摇臂的上端均通过铰接件与所述铰接臂的上端铰接连接;各所述斜向摇臂上均镂空有沿长度方向直线延伸的升降环圈穿过槽;还包括与所述圆锥形同步套同轴心的升降环圈;所述升降环圈同时穿过三所述斜向摇臂的升降环圈穿过槽;所述升降环圈的向上运动能同时带动三所述斜向摇臂沿各自的铰接件摆动;

14.各所述伸缩器下端的伸缩杆下端均固定连接有竖向的滚轮轴,各所述滚轮轴外均通过轴承转动设置有轴线为竖向的滚轮,所述滚轮的下端沿外轮廓一体化设置有环状外缘;三所述滚轮均与所述环状密封盘的外圈面滚动配合时,三所述环状外缘的上表面共同接触并向上托起所述环状密封盘的外圈下表面,从而实现激光切割机器人对所述圆锥形过滤器金属壳壁的抓取;

15.所述环状外缘的厚度小于任意相邻的环状密封盘之间形成的间隙厚度;

16.将过滤器金属壳壁未切割锥形堆的尖端记为尖端支点;

17.所述激光切割机器人将过滤器金属壳壁未切割锥形堆的最上端的一个圆锥形过滤器金属壳壁抓取后,a升降杆做上升运动的基础上滑台向左位移,能使滤器金属壳壁未切割锥形堆的尖端支点在圆锥形过滤器金属壳壁的左侧内壁滑动,并向左推动激光切割机器人所抓取的圆锥形过滤器金属壳壁,从而使激光切割机器人所抓取的圆锥形过滤器金属壳壁下端向左摆动。

18.进一步的,所述激光切割机器人还包括沿左右方向延伸的水平滑轨,所述水平滑轨的下侧设置有滑块,所述滑块的下端固定连接有b升降器,所述b升降器的b升降杆下端左侧固定连接有激光切割器,所述激光切割器左端为激光头;所述激光切割机器人所抓取的圆锥形过滤器金属壳壁的右端母线与铅垂线平行时,所述右端母线与激光切割器左端的激光头轴线垂直相交。

19.进一步的,所述刹车弧面为橡胶防滑材料;所述电机为步进电机;圆锥形同步套的圆锥形摩擦面为橡胶防滑材质。

20.进一步的,所述环状平台的外周固定连接有若干升降器座;所述升降器座上固定

连接有若干朝上的c升降器,各所述c升降器的c升降杆上端固定连接所述升降环圈,从而使升降环圈上下升降。

21.进一步的,的针对过滤器的过滤孔的激光切割机器人,其特征在于:包括如下步骤:

22.初始状态设置:控制推顶杆缩回,推顶杆的刹车弧面与球铰芯的外壁面分离,使球铰芯为自由状态;这时圆锥形同步套的轴线在重力作用下自动为基本铅锤状态;具体过程如下:

23.步骤一,将由若干个壁体上还未切割出过滤孔的圆锥形过滤器金属壳壁上下同轴心堆叠成过滤器金属壳壁未切割锥形堆;然后将过滤器金属壳壁未切割锥形堆上的最下端的一个圆锥形过滤器金属壳壁同轴心扣合在圆锥形未切割堆叠桩上;

24.步骤二,控制滑台水平位移,直至圆锥形未切割堆叠桩上的过滤器金属壳壁未切割锥形堆到达圆锥形同步套的正下方;

25.步骤三,控制a升降杆带动圆锥形同步套下降,直至圆锥形同步套同轴心套在过滤器金属壳壁未切割锥形堆上的最上端的一个圆锥形过滤器金属壳壁的尖端,这时过滤器金属壳壁未切割锥形堆上的最上端的一个圆锥形过滤器金属壳壁的尖端外壁面与所述圆锥形同步套的圆锥形摩擦面静摩擦配合;

26.步骤四,通过各c升降器的c升降杆带动升降环圈上下升降,从而调节斜向摇臂、伸缩器和伸缩杆的倾斜角度;

27.与此同时,通过控制伸缩器,带动控制各滚轮和环状外缘沿伸缩杆长度方向位移;

28.在各c升降器和各伸缩器的综合配合下,使三个滚轮均与环状密封盘的外圈面滚动配合,三个环状外缘的上表面共同接触并向上托起所述环状密封盘的外圈下表面,实现激光切割机器人对过滤器金属壳壁未切割锥形堆上的最上端的一个圆锥形过滤器金属壳壁的抓取;

29.然后控制伸缩器,对各伸缩杆施加一个足够大的回拉力,从而保证圆锥形同步套的圆锥形摩擦面紧密的顶压在圆锥形过滤器金属壳壁的尖端外壁面,从而在静摩擦力的约束下使圆锥形同步套与被抓取的圆锥形过滤器金属壳壁同步;

30.步骤四,控制a升降杆做上升运动的基础上滑台向左位移,从而使被抓取的圆锥形过滤器金属壳壁跟着a升降杆上升的过程中,滤器金属壳壁未切割锥形堆的尖端支点在被抓取的圆锥形过滤器金属壳壁的左侧内壁滑动,并向左推动激光切割机器人所抓取的圆锥形过滤器金属壳壁,从而使激光切割机器人所抓取的圆锥形过滤器金属壳壁下端向左摆动,直至激光切割机器人所抓取的圆锥形过滤器金属壳壁的右端母线与铅垂线平行时,同时暂停时a升降杆和滑台的运动,这时激光切割机器人所抓取的圆锥形过滤器金属壳壁的锥体右端母线刚好与激光切割器左端的激光头轴线垂直相交;然后控制滑块带动激光切割器左端的激光头逐渐向左靠近激光切割机器人所抓取的圆锥形过滤器金属壳壁的锥体右端母线,直至激光头与激光切割机器人所抓取的圆锥形过滤器金属壳壁的锥体右端母线到达合适的激光打孔距离;

31.步骤五,控制推顶杆做伸出运动,使推顶杆末端的刹车弧面紧密顶压球铰芯的外壁面,从而使球铰芯被锁死;

32.步骤六,控制激光切割器左端的激光头对激光切割机器人所抓取的圆锥形过滤器

金属壳壁的锥体右端母线所在的打孔部位进行激光打孔;这时由于圆锥形过滤器金属壳壁的锥体右端母线刚好与激光切割器左端的激光头轴线垂直相交,激光头在打孔部位激光打出来的过滤孔的孔轴线与所在位置的锥体右端母线垂直的,这样过滤孔的孔贯通深度更加均匀,对圆锥形过滤器金属壳壁的结构影响最小,而且打这种与母线垂直的过滤孔所消耗的激光能源是最小的;

33.步骤七,控制电机,使圆锥形同步套带动已经打了一个过滤孔的圆锥形过滤器金属壳壁沿自身轴线回转预定角度;这时在运行一次“步骤六”,从而打出b个过滤孔;

34.步骤八,呈周期性的运行“步骤七”,实现一整圈的过滤孔的打孔过程;按照这个规律,只需要调整激光切割器的高度,即可在不同的高度上打出另外一圈的过滤孔,最终将所有预定的过滤孔打完;

35.步骤九,控制a升降杆做上升运动,使被抓取的已经打孔完毕的圆锥形过滤器金属壳壁跟着a升降杆上升至完全脱离滤器金属壳壁未切割锥形堆的尖端支点,控制控制推顶杆缩回,推顶杆的刹车弧面与球铰芯的外壁面分离,使球铰芯为自由状态;这时圆锥形同步套的轴线在重力作用下自动为基本铅锤状态;然后控制控制滑台水平位移,直至圆锥形已切割堆叠桩到达被抓取的已经打孔完毕的圆锥形过滤器金属壳壁的正下方;然后a升降杆控制圆锥形同步套带动已经打孔完毕的圆锥形过滤器金属壳壁下降,直至已经打孔完毕的圆锥形过滤器金属壳壁同轴心扣合在圆锥形已切割堆叠桩上,从而使圆锥形已切割堆叠桩上堆叠出a个已经打孔完毕的圆锥形过滤器金属壳壁;最后在各c升降器和各伸缩器的综合配合下,使三个滚轮与已经打孔完毕的圆锥形过滤器金属壳壁的环状密封盘的外圈面分离,从而释放已经打孔完毕的圆锥形过滤器金属壳壁,进而完成了一个工作循环。

36.有益效果:本发明的基于锥形过滤器的锥体外形,激光打出来的过滤孔的孔轴线与所在位置的锥体右端母线垂直,这样过滤孔的孔贯通深度更加均匀,对圆锥形过滤器金属壳壁的结构影响也最小,而且打这种与母线垂直的过滤孔所消耗的激光能源是最小的。

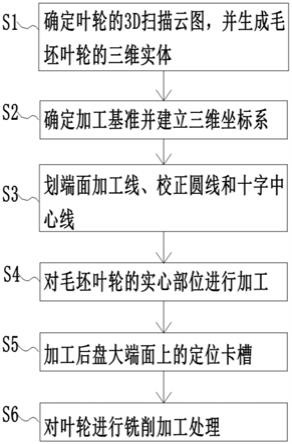

附图说明

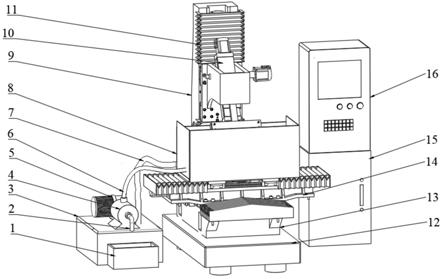

37.附图1为本装置的整体结构示意图(激光切割机器人将过滤器金属壳壁未切割锥形堆的最上端的一个圆锥形过滤器金属壳壁抓取,参见步骤四);

38.附图2为本装置的整体结构b示意图(激光切割机器人所抓取的圆锥形过滤器金属壳壁的右端母线与铅垂线平行时,激光切割机器人所抓取的圆锥形过滤器金属壳壁的锥体右端母线刚好与激光切割器左端的激光头轴线垂直相交的状态,参见步骤四);

39.附图3为为激光切割机器人抓取一个圆锥形过滤器金属壳壁时的结构示意图;

40.附图4为激光切割机器人抓取一个圆锥形过滤器金属壳壁时的正视图;

41.附图5为附图4的附图10处的放大示意图;

42.附图6为激光切割机器人将过滤器金属壳壁未切割锥形堆的最上端的一个圆锥形过滤器金属壳壁抓取示意图;

43.附图7为附图6的剖视图;

44.附图8为附图4的标记42处的放大示意图;

45.附图9为附图8的剖视图;

46.附图10为已经打孔完毕的圆锥形过滤器金属壳壁结构示意图。

具体实施方式

47.下面结合附图对本发明作更进一步的说明。

48.如附图1至10所示的针对过滤器的过滤孔的激光切割机器人,包括若干个壁体上还未切割出过滤孔35的圆锥形过滤器金属壳壁11,圆锥形过滤器金属壳壁11的粗端外轮廓一体化同轴心设置有环状密封盘36;其特征在于:还包括机器人过滤孔切割系统,机器人过滤孔切割系统能逐一的对若干圆锥形过滤器金属壳壁11进行过滤孔切割。

49.机器人过滤孔切割系统包括水平的滑台座39,驱动机构能驱动滑台座39上的滑台38沿左右方向水平位移;滑台38的上侧分别左右固定设置有尖端朝上的圆锥形未切割堆叠桩29和尖端朝上的圆锥形已切割堆叠桩30;

50.还包括由若干个壁体上还未切割出过滤孔35的圆锥形过滤器金属壳壁11上下同轴心堆叠而成的过滤器金属壳壁未切割锥形堆011;过滤器金属壳壁未切割锥形堆011上的最下端的一个圆锥形过滤器金属壳壁11扣合在圆锥形未切割堆叠桩29上;且过滤器金属壳壁未切割锥形堆011上的最下端的一个圆锥形过滤器金属壳壁11的内壁面与圆锥形未切割堆叠桩29的外壁面重合接触;

51.机器人过滤孔切割系统还包括激光切割机器人,激光切割机器人能抓取过滤器金属壳壁未切割锥形堆011上的最上端的一个圆锥形过滤器金属壳壁11;并对所抓取的圆锥形过滤器金属壳壁11上进行激光切割出若干过滤孔35,且激光切割机器人能将已经切割出若干过滤孔35的圆锥形过滤器金属壳壁11转移到圆锥形已切割堆叠桩30上。

52.过滤器金属壳壁未切割锥形堆011上的任意相邻的环状密封盘36之间均形成了一定的间隙37。

53.激光切割机器人还包括固定安装的a升降器980,a升降器980下端的a升降杆1下端固定连接有水平的固定盘2;还包括球铰组件,球铰组件包括开口朝下的球铰芯套体6和球铰芯套体6内的球状的球铰芯17;球铰芯17的外壁面与球铰芯套体6上内凹的球内壁面16阻尼滑动配合;

54.固定盘2的下侧通过若干连接杆3与球铰芯套体6外壁面固定连接;球铰芯套体6的顶部镂空设置有顶杆穿过孔18,固定盘2的下侧轴心处同轴心设置有电动推顶器19,电动推顶器19的推顶杆4末端伸入顶杆穿过孔18中,推顶杆4的末端为与球铰芯17的外壁面弧度一致的刹车弧面5,推顶杆4做伸出运动能使刹车弧面5顶压球铰芯17的外壁面;

55.球铰芯17的下端一体化连接有向下延伸的连接轴7,还包括输出轴9朝下的电机8;电机8的机壳上端固定在连接轴7的下端;还包括尖端朝上的圆锥形同步套12,圆锥形同步套12的上端同轴心一体化连接输出轴9的下端;圆锥形同步套12的内壁面为圆锥形摩擦面10,圆锥形同步套12能同轴心套在圆锥形过滤器金属壳壁11的尖端,圆锥形同步套12同轴心套在圆锥形过滤器金属壳壁11的尖端时,圆锥形过滤器金属壳壁11的尖端外壁面与圆锥形同步套12的圆锥形摩擦面10静摩擦配合;

56.圆锥形同步套12的外周同轴心设置有环状平台26,环状平台26的上侧呈圆周阵列固定连接有三根上端斜向外延伸的铰接臂21,三根铰接臂21呈圆周阵列分布于电机8外周,至少一根铰接臂21与电机8的机壳通过固定臂002固定连接;

57.还包括三根呈圆周阵列分布的伸缩器22,三根伸缩器22的上端均朝靠近圆锥形同步套12轴线的方向倾斜;各伸缩器22的上端均沿长度方向固定连接有斜向摇臂14,各摇臂

14的上端均通过铰接件20与铰接臂21的上端铰接连接;各斜向摇臂14上均镂空有沿长度方向直线延伸的升降环圈穿过槽13;还包括与圆锥形同步套12同轴心的升降环圈15;升降环圈15同时穿过三斜向摇臂14的升降环圈穿过槽13;升降环圈15的向上运动能同时带动三斜向摇臂14沿各自的铰接件20摆动;

58.各伸缩器22下端的伸缩杆34下端均固定连接有竖向的滚轮轴93,各滚轮轴93外均通过轴承92转动设置有轴线为竖向的滚轮90,滚轮90的下端沿外轮廓一体化设置有环状外缘91;三滚轮90均与环状密封盘36的外圈面36.1滚动配合时,三环状外缘91的上表面共同接触并向上托起环状密封盘36的外圈下表面,从而实现激光切割机器人对圆锥形过滤器金属壳壁11的抓取;

59.环状外缘91的厚度小于任意相邻的环状密封盘36之间形成的间隙37厚度;

60.将过滤器金属壳壁未切割锥形堆011的尖端记为尖端支点27;

61.激光切割机器人将过滤器金属壳壁未切割锥形堆011的最上端的一个圆锥形过滤器金属壳壁11抓取后,a升降杆1做上升运动的基础上滑台38向左位移,能使滤器金属壳壁未切割锥形堆011的尖端支点27在圆锥形过滤器金属壳壁11的左侧内壁滑动,并向左推动激光切割机器人所抓取的圆锥形过滤器金属壳壁11,从而使激光切割机器人所抓取的圆锥形过滤器金属壳壁11下端向左摆动。

62.激光切割机器人还包括沿左右方向延伸的水平滑轨77,水平滑轨77的下侧设置有滑块76,滑块76的下端固定连接有b升降器76,b升降器76的b升降杆73下端左侧固定连接有激光切割器74,激光切割器74左端为激光头72;激光切割机器人所抓取的圆锥形过滤器金属壳壁11的右端母线44与铅垂线平行时,右端母线44与激光切割器74左端的激光头72轴线垂直相交。

63.刹车弧面5为橡胶防滑材料;电机8为步进电机;圆锥形同步套12的圆锥形摩擦面10为橡胶防滑材质。

64.环状平台26的外周固定连接有若干升降器座23;升降器座23上固定连接有若干朝上的c升降器24,各c升降器24的c升降杆25上端固定连接升降环圈15,从而使升降环圈15上下升降。

65.针对过滤器的过滤孔的激光切割机器人,包括如下步骤:

66.初始状态设置:控制推顶杆4缩回,推顶杆4的刹车弧面5与球铰芯17的外壁面分离,使球铰芯17为自由状态;这时圆锥形同步套12的轴线在重力作用下自动为基本铅锤状态;具体过程如下:

67.步骤一,将由若干个壁体上还未切割出过滤孔35的圆锥形过滤器金属壳壁11上下同轴心堆叠成过滤器金属壳壁未切割锥形堆011;然后将过滤器金属壳壁未切割锥形堆011上的最下端的一个圆锥形过滤器金属壳壁11同轴心扣合在圆锥形未切割堆叠桩29上;

68.步骤二,控制滑台38水平位移,直至圆锥形未切割堆叠桩29上的过滤器金属壳壁未切割锥形堆011到达圆锥形同步套12的正下方;

69.步骤三,控制a升降杆1带动圆锥形同步套12下降,直至圆锥形同步套12同轴心套在过滤器金属壳壁未切割锥形堆011上的最上端的一个圆锥形过滤器金属壳壁11的尖端,这时过滤器金属壳壁未切割锥形堆011上的最上端的一个圆锥形过滤器金属壳壁11的尖端外壁面与圆锥形同步套12的圆锥形摩擦面10静摩擦配合;

70.步骤四,通过各c升降器24的c升降杆25带动升降环圈15上下升降,从而调节斜向摇臂14、伸缩器22和伸缩杆34的倾斜角度;

71.与此同时,通过控制伸缩器22,带动控制各滚轮90和环状外缘91沿伸缩杆34长度方向位移;

72.在各c升降器24和各伸缩器22的综合配合下,使三个滚轮90均与环状密封盘36的外圈面36.1滚动配合,三个环状外缘91的上表面共同接触并向上托起环状密封盘36的外圈下表面,实现激光切割机器人对过滤器金属壳壁未切割锥形堆011上的最上端的一个圆锥形过滤器金属壳壁11的抓取;

73.然后控制伸缩器22,对各伸缩杆34施加一个足够大的回拉力,从而保证圆锥形同步套12的圆锥形摩擦面10紧密的顶压在圆锥形过滤器金属壳壁11的尖端外壁面,从而在静摩擦力的约束下使圆锥形同步套12与被抓取的圆锥形过滤器金属壳壁11同步;

74.步骤四,控制a升降杆1做上升运动的基础上滑台38向左位移,从而使被抓取的圆锥形过滤器金属壳壁11跟着a升降杆1上升的过程中,滤器金属壳壁未切割锥形堆011的尖端支点27在被抓取的圆锥形过滤器金属壳壁11的左侧内壁滑动,并向左推动激光切割机器人所抓取的圆锥形过滤器金属壳壁11,从而使激光切割机器人所抓取的圆锥形过滤器金属壳壁11下端向左摆动,直至激光切割机器人所抓取的圆锥形过滤器金属壳壁11的右端母线44与铅垂线平行时,同时暂停时a升降杆1和滑台38的运动,这时激光切割机器人所抓取的圆锥形过滤器金属壳壁11的锥体右端母线44刚好与激光切割器74左端的激光头72轴线垂直相交;然后控制滑块76带动激光切割器74左端的激光头72逐渐向左靠近激光切割机器人所抓取的圆锥形过滤器金属壳壁11的锥体右端母线44,直至激光头72与激光切割机器人所抓取的圆锥形过滤器金属壳壁11的锥体右端母线44到达合适的激光打孔距离;

75.步骤五,控制推顶杆4做伸出运动,使推顶杆4末端的刹车弧面5紧密顶压球铰芯17的外壁面,从而使球铰芯17被锁死;

76.步骤六,控制激光切割器74左端的激光头72对激光切割机器人所抓取的圆锥形过滤器金属壳壁11的锥体右端母线44所在的打孔部位71进行激光打孔;这时由于圆锥形过滤器金属壳壁11的锥体右端母线44刚好与激光切割器74左端的激光头72轴线垂直相交,激光头72在打孔部位71激光打出来的过滤孔35的孔轴线与所在位置的锥体右端母线44垂直的,这样过滤孔35的孔贯通深度更加均匀,对圆锥形过滤器金属壳壁11的结构影响最小,而且打这种与母线垂直的过滤孔35所消耗的激光能源是最小的;

77.步骤七,控制电机8,使圆锥形同步套12带动已经打了一个过滤孔35的圆锥形过滤器金属壳壁11沿自身轴线回转预定角度;这时在运行一次“步骤六”,从而打出b个过滤孔35;

78.步骤八,呈周期性的运行“步骤七”,实现一整圈的过滤孔35的打孔过程;按照这个规律,只需要调整激光切割器74的高度,即可在不同的高度上打出另外一圈的过滤孔35,最终将所有预定的过滤孔35打完;

79.步骤九,控制a升降杆1做上升运动,使被抓取的已经打孔完毕的圆锥形过滤器金属壳壁11跟着a升降杆1上升至完全脱离滤器金属壳壁未切割锥形堆011的尖端支点27,控制控制推顶杆4缩回,推顶杆4的刹车弧面5与球铰芯17的外壁面分离,使球铰芯17为自由状态;这时圆锥形同步套12的轴线在重力作用下自动为基本铅锤状态;然后控制控制滑台38

水平位移,直至圆锥形已切割堆叠桩30到达被抓取的已经打孔完毕的圆锥形过滤器金属壳壁11的正下方;然后a升降杆1控制圆锥形同步套12带动已经打孔完毕的圆锥形过滤器金属壳壁11下降,直至已经打孔完毕的圆锥形过滤器金属壳壁11同轴心扣合在圆锥形已切割堆叠桩30上,从而使圆锥形已切割堆叠桩30上堆叠出a个已经打孔完毕的圆锥形过滤器金属壳壁11;最后在各c升降器24和各伸缩器22的综合配合下,使三个滚轮90与已经打孔完毕的圆锥形过滤器金属壳壁11的环状密封盘36的外圈面36.1分离,从而释放已经打孔完毕的圆锥形过滤器金属壳壁11,进而完成了一个工作循环。

80.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。