1.本发明涉及型材加工自动化领域,尤其涉及一种通过型材三维模型的数字化转化及加工方法。

背景技术:

2.随着全球经济全球化深入,市场需求不断呈现多样化和多变化,进一步推动建筑行业的创新性和个性化发展,也导致市场上的铝型材款式多,且普遍是不规则形状与尺寸,导致铝型材加工行业面对着型材种类多、加工要求复杂、批量小、重复率低等的问题,数控加工设备的操作人员需要的计算与操控工作量大,效率低,不连贯性差,导致生产加工成本偏高、利润率低、设备空置期长。

3.目前建筑行业铝型材加工基本沿用传统的结构化加工技术,长期使用三轴、四轴、五轴、六轴机加工中心处理问题,数字化工控与加工技术越来越重要与普及。在铝型材的生产加工过程中,现有的工控方法普遍还是通过人工计算后设定加工参数,加工设备根据加工参数执行加工,为了节约人力成本、增加生产效率、提高加工精度,采用更智能的加工数字自动生成与自动校正势在必行。

4.三轴、四轴、五轴机加工中心受限于主轴的活动范围,一般多用于处理型材的开孔、攻牙等加工问题,加工精度优秀但扩展性不足,且价格呈级数上升;六轴机加工中心精度优秀,且具有一定扩展性,能够适应型材切割任务,但由于其需适应机加工及一定的切割工序,所需配件较多,相应的体积较为庞大,占用较大的区域,且价格高昂。

5.同时,由于在铝型材相交钢铁材料更容易形变、弯曲晃动,的实际生产中,产品来料尺寸通常会有20mm左右的偏差,加工中输送定位误差能达到50mm,给加工精度与成品率带来了很大挑战,人工进行材料校准费时费力,提高了自动化产线的复杂性与投入成本,因此针对不同型材的自动化校准和修正加工数据,成为了保证加工精确度和效率的关键。

技术实现要素:

6.为了克服上述现有技术的不足,本发明提供一种通过型材三维模型的数字化转化及加工方法。

7.本发明采用的技术方案是:一种通过型材三维模型的数字化转化及加工方法,包括加工工位和加工设备,所述加工工位用于夹持固定型材,所述加工设备是用于对型材进行加工的多轴数控机械;实现方法的步骤如下:

8.s1、导入参数,导入型材加工前的三维图形数据和加工后的三维图形数据,导入加工设备的加工路径与结果之间的加工计算关系;

9.s2、计算加工参数,确定型材加工前的三维图形数据坐标系对应的长轴和底面,通过自动识别算法,抓取横截面二维图形的外边框,并根据型材加工前的三维图形数据计算横截面二维图形各线段的尺寸数据;

10.s3、建立加工坐标系,将型材在其夹持的加工工位上建立加工坐标系,并确定加工

设备、型材在加工坐标系中对应的坐标参数;

11.s4、计算切割参数,将型材加工前的三维图形和加工后的三维图形叠加后求异得到待加工三维图形数据,结合加工参数,识别待加工三维图形数据与加工前的三维图形数据结合面计算出铝型材各加工缺口的三维数据,计算各缺口所需削切的切割平面所在二维平面的坐标和二维尺寸参数,以及孔洞的轴心坐标、深度和半径;

12.s5、计算加工路径,将切割参数带入加工计算关系,计算出加工设备在加工坐标系中的运动轨迹数据,生成加工设备的操控参数并导入加工设备执行加工工作。

13.作为优选地,所述步骤s1、导入参数中还包括:输入型材的尺寸参数,包括长、宽、高的尺寸。

14.优选地,所述s4、计算切割参数中,叠加后求异的实现方法包括分步骤如下:

15.a1、对比加工前的三维图形数据两端和加工后的三维图形数据的两端形状;

16.a2、如果两个三维图形其中一端的形状完全相同,将两个三维图形在该端面完全重合叠加后,对两个三维图形的数据进行求异;

17.a3、如果两个三维图形两端的形状均不相同,则将两个三维图形在几何中心点进行重合叠加后,对两个三维图形的数据进行求异。

18.优选地,所述步骤s2、计算加工参数中,使用线性映射算法来对线性的三维模型数据进行二维横截面抓取,使用核主成分分析算法来对非线性的三维模型特征向量进行处理,并使用knn算法来对三维模型进行识别。

19.优选地,所述步骤s4、计算切割参数中,通过线性映射算法来对待加工三维图形数据与加工前的三维图形数据各结合面进行是否线性的识别,如果该结合面是线性图形,则进行二维切割平面的识别,如果识别到是非线性图形,使用核主成分分析算法来对该孔洞的三维模型特征向量进行处理,并使用knn算法来对三维模型进行识别。

20.优选地,所述加工设备或加工工位其中之一上或者两者均设有用于对型材外表面进行测距的测距模块;其实现通过型材三维模型的数字化转化及加工方法还包括步骤如下:

21.s6、校准加工工件,通过测距模块对加工工位上的型材进行多点测距,将测量数据带入加工坐标系计算得到型材的偏差值,将偏差值带入加工坐标系进行加工路径的修正。

22.优选地,所述步骤s1、导入参数中,还包含分步骤如下:

23.b1、通过测距模块对型材的两端以及至少两个侧面进行测距,并根据测距结果修正型材加工前的三维图形数据。

24.本发明的有益效果是:

25.(1)利用三维模型精准捕捉铝型材各切割缺口尺寸数据,实现快速采集、数字转换、切割路径自动生成的算法,降低人工测量计算和设定误差,实现外形不规则形状的铝型材柔性生产,提高了加工精度;

26.(2)通过三维模型软件精准计算型材尺寸,加工设备切割路径进行自动生成,操作便捷,提高了整个加工系统的对不同型材与加工要求的适应性,方便实现自动化切割。

附图说明

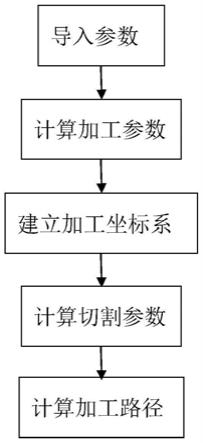

27.图1为本发明的方法流程图;

28.图2为本发明其中一个实施例的二维横截面图;

29.图3为本发明其中一个实施例的计算切割参数示意图;

30.图4为本发明其中一个实施例的生成加工设备的操控参数示意图;

31.图5为本发明其中一个实施例的加工设备示意图。

32.图中:1、加工设备;2、测距模块;3、多轴机械臂。

具体实施方式

33.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

34.参见图1至图5,本发明是一种通过型材三维模型的数字化转化及加工方法,包括加工工位和加工设备1,加工工位用于夹持固定型材,加工设备1是用于对型材进行加工的多轴数控机械;本实施例的加工设备1采用多轴机械臂3进行三维空间的机动。

35.本方案实现通过型材三维模型的数字化转化及加工方法的步骤如下:

36.s1、导入参数,导入型材加工前的三维图形数据和加工后的三维图形数据,导入加工设备1的加工路径与结果之间的加工计算关系;

37.s2、计算加工参数,确定型材加工前的三维图形数据坐标系对应的长轴和底面,通过自动识别算法,抓取横截面二维图形的外边框,并根据型材加工前的三维图形数据计算横截面二维图形各线段的尺寸数据;

38.s3、建立加工坐标系,将型材在其夹持的加工工位上建立加工坐标系,并确定加工设备1、型材在加工坐标系中对应的坐标参数;

39.s4、计算切割参数,将型材加工前的三维图形和加工后的三维图形叠加后求异得到待加工三维图形数据,结合加工参数,识别待加工三维图形数据与加工前的三维图形数据结合面计算出铝型材各加工缺口的三维数据,计算各缺口所需削切的切割平面所在二维平面的坐标和二维尺寸参数,以及孔洞的轴心坐标、深度和半径;

40.s5、计算加工路径,将切割参数带入加工计算关系,计算出加工设备1在加工坐标系中的运动轨迹数据,生成加工设备1的操控参数并导入加工设备1执行加工工作。

41.作为优选地,步骤s1、导入参数中还包括:输入型材的尺寸参数,包括长、宽、高的尺寸,便于在输入的三维图新数据由于转档或者参数不兼容时,通过额外标注的三维数据进行参数计算。

42.优选地,s4、计算切割参数中,叠加后求异的实现方法包括分步骤如下:

43.a1、对比加工前的三维图形数据两端和加工后的三维图形数据的两端形状;

44.a2、如果两个三维图形其中一端的形状完全相同,将两个三维图形在该端面完全重合叠加后,对两个三维图形的数据进行求异;

45.a3、如果两个三维图形两端的形状均不相同,则将两个三维图形在几何中心点进行重合叠加后,对两个三维图形的数据进行求异。

46.上述分步骤用于当型材只有一端或者中部需要加工时,节约加工步骤与加工时间。

47.优选地,步骤s2、计算加工参数中,使用线性映射算法来对线性的三维模型数据进

行二维横截面抓取,使用核主成分分析(kernel

‑

principal components analysis,k

‑

pca)算法来对非线性的三维模型特征向量进行处理,并使用knn(k

‑

nearest neighbor)算法来对三维模型进行识别。

48.因为在型材加工中,通常只采用平面切割或者钻孔雕刻工序,因此分为线性的三维切割模型特征和非线性的三维模型特征,进行区分加工。

49.优选地,步骤s4、计算切割参数中,通过线性映射算法来对待加工三维图形数据与加工前的三维图形数据各结合面进行是否线性的识别,如果该结合面是线性图形,则进行二维切割平面的识别,如果识别到是非线性图形,使用核主成分分析算法来对该孔洞的三维模型特征向量进行处理,并使用knn算法来对三维模型进行识别。

50.优选地,加工设备1或加工工位其中之一上或者两者均设有用于对铝型材外表面进行测距的测距模块2。测距模块2用于测量测距模块2正对铝型材表面的距离,本实施例的测距模块2安装在加工设备1前端的一侧,采用激光测距模块。

51.其实现通过型材三维模型的数字化转化及加工方法还包括步骤如下:

52.s6、校准加工工件,通过测距模块2对加工工位上的型材进行多点测距,将测量数据带入加工坐标系计算得到型材的偏差值,将偏差值带入加工坐标系进行加工路径的修正。

53.上部步骤s6、校准加工工件用于在加工之前或者加工过程中实时校准铝型材的准确位置以及形变参数,提高加工精度,运用之前步骤计算的三维参数,可以减少对比与校准所需的数据运算量。

54.优选地,步骤s1、导入参数中,还包含分步骤如下:

55.b1、通过测距模块2对型材的两端以及至少两个侧面进行测距,并根据测距结果修正型材加工前的三维图形数据。

56.上述分步骤用于在铝型材加工前确认铝型材与导入的加工前的三维图形数据的来料误差,方便对后续的参数计算进行修正。

57.作为本方案的其中一个实施例,通过机械手进行上料和铝型材的翻转,按照下列步骤完成铝型材的加工:

58.1、将铝型材放置到上料缓存线,此时铝材放置方式为平面平放;

59.2、上料缓存线可定位铝材,同时将铝材分料,调整位置,夹持旋转机构翻转铝材90

°

,此时铝材状态为侧立方式待机械手抓取;

60.3、机械手抓取定位后的铝材,放置于切割中心线;

61.4、加工工位检测到铝材后,将产品推至基准位,同时夹紧铝型材进行定位固定;

62.5、加工设备1通过上述方法所设定的加工参数,移动到加工位置对铝材进行加工;

63.6、切割产生的边料由废料输送线收集,自送推送到收集车/盘以内;

64.7、机械手抓取初步切割完成的铝材,进行翻转后加工工位重新固定铝型材;

65.8、继续加工,重复步骤5至步骤8,直至全部加工工序完成;

66.9、抓取加工完成后的铝材,从铝型材工位上下料。

67.利用三维模型精准捕捉铝型材各切割缺口尺寸数据,实现快速采集、数字转换、切割路径自动生成的算法,降低人工测量计算和设定误差,实现外形不规则形状的铝型材柔性生产,提高了加工精度;通过plc与加工设备1之间信息交付,实现了铝型材的自动打磨、

切割,解决了针对外形不规则形状的铝型材导致加工设备1难以实现自动切割的问题。

68.通过三维模型进行铝型材实时捕捉与加工数据矫正,通过三维模型软件精准捕捉尺寸,加工设备1切割路径进行自动生成,操作便捷,提高了整个加工系统的对不同型材与加工要求的适应性,方便实现自动化切割。

69.本发明还公开了一种通过型材三维模型的数字化转化设备,用于控制加工设备1,包括存储装置和处理器,存储装置用于存储一个或多个程序;当一个或多个程序被处理器执行时,处理器实现如上述的通过型材三维模型的数字化转化方法。

70.其中设备还可以优选地包括通信接口,通信接口用于与外部设备进行通信和数据交互传输。

71.需要说明的是,存储器可能包含高速ram存储器,也可能还包括非易失性存储器(nonvolatile memory),例如至少一个磁盘存储器。

72.在具体实现上,如果存储器、处理器及通信接口集成在一块芯片上,则存储器、处理器及通信接口可以通过内部接口完成相互间的通信;如果存储器、处理器和通信接口独立实现,则存储器、处理器和通信接口可以通过总线相互连接并完成相互间的通信。

73.本发明还公开一种计算机可读存储介质,其存储有至少一个程序,当程序被处理器执行时,实现如上述的通过型材三维模型的数字化转化方法。

74.应当理解,计算机可读存储介质为可存储数据或程序的任何数据存储设备,其数据或程序可由计算机系统读取。计算机可读存储介质的示例包括:只读存储器、随机存取存储器、cd

‑

rom、hdd、dvd、磁带和光学数据存储设备等。

75.计算机可读存储介质还可分布在网络耦接的计算机系统中使得计算机可读代码以分布式方式来存储和执行。

76.计算机可读存储介质上包含的程序代码可以用任何适当的介质传输,包括但不限于:无线、电线、光缆、射频(radio frequency,rf)等,或者上述的任意合适的组合;在一些实施方案中,计算机可读存储介质还可以是非暂态的。

77.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。