1.本发明属于超精密机床检测技术领域,具体涉及一种超精密机床进给系统伺服动刚度辨识方法。

背景技术:

2.随着我国大科学工程及国防领域武器系统研发的推进,关键核心部件如精密物理实验样品、光学零件等高性能零件对加工精度和表面质量提出了越来越高的超精密制造要求。超精密车床是高性能零件超精密加工的主要工作母机之一,其性能精度是保障零件加工质量的基础,超精密车床的伺服动态性能直接影响非回转对称复杂曲面特征的超精密加工效果。超精密车床的进给伺服系统为静压直驱进给系统,其进给方向的动态特性由伺服刚度决定,为满足超精密加工过程中的刀刃与被加工元件准确相对位置关系这一要求,伺服控制系统不仅需要足够的稳态定位精度,还需要足够的刚度,以抵抗切削力载荷对切削运动的影响,从而保证机床进给轴在切削过程中的运动精度,进而实现高性能元件的高精度加工。因此,辨识伺服动刚度特性对优化提升进给系统的动态特性具有重要意义。

3.现有伺服动刚度辨识方法是基于仪器检测的方法,即通过外部激励器对被检对象施加载荷,检测进给系统在载荷驱动下的位移偏差,二者比值即为伺服动刚度的辨识值。基于仪器检测方法原理简单,但仍存在不以切削工件为本源的局限性,辨识过程与机床实际加工过程存在差异,导致伺服动刚度辨识结果不准确,不能完全表征机床抵抗扰动的真实水平。

4.面临日趋严苛的超精密切削机床对伺服控制系统高动刚度的需求,迫切需要探索一种伺服动刚度辨识新方法,提升吻合实际加工状态的进给系统伺服动刚度检测辨识准确性和全面性。

技术实现要素:

5.为了解决现有伺服动刚度辨识技术不能完全表征机床抵抗扰动的真实水平,可靠性差的问题,本发明提供了一种超精密机床进给系统伺服动刚度辨识方法。

6.本发明通过下述技术方案实现:

7.一种超精密机床进给系统伺服动刚度辨识方法,包括:

8.分析超精密机床的结构特征,确定进给系统的空间拓扑结构;

9.根据所需辨识的进给系统空间拓扑结构设计伺服动刚度检测辨识试件;

10.规划设计的所述伺服动刚度检测辨识试件的加工工艺;

11.根据规划的加工工艺,采用所述超精密机床进行试件加工;

12.采集试件加工过程中的过程数据;

13.对采集的数据进行处理,计算得到进给系统的伺服动刚度。

14.优选的,本发明的超精密机床采用超精密车削机床,包括x轴、y轴和z轴进给系统。

15.优选的,本发明设计的伺服动刚度检测辨识试件包括圆盘;

16.所述圆盘上表面上沿径向设置有多层径向圆环结构,多层径向圆环结构呈不连续的周期性沟槽结构,多层径向圆环结构呈同心圆分布,多层径向圆环结构用于构造不同周期频率的结构特征;

17.所述圆盘圆周表面上沿轴向设置有多层轴向圆环结构,多层轴向圆环结构呈不连续的周期性沟槽结构,多层轴向圆环结构用于构造不同周期频率的结构特征。

18.优选的,本发明的不连续的周期性沟槽结构为在圆环结构上均匀设置多个凹槽,所述凹槽的深度为2~3mm;

19.所述沟槽结构中每一周期性结构所占圆心角为3

°

36

′

或6

°

。

20.优选的,本发明的圆盘的直径为100~150mm,所述圆盘的厚度为10~20mm;所述径向圆环结构和轴向圆环结构的宽度为20mm~25mm。

21.优选的,本发明规划的加工工艺为:

22.通过粗加工快速去除毛坯余量,使加工余量在5mm;

23.通过半精加工将粗加工后的残余加工面加工平滑,使加工后能留下1mm厚度的均匀加工余量;

24.进行精加工。

25.优选的,本发明的试件加工过程中:

26.精加工进给速度设置为1mm/min,切深为20μm;主轴转速s为60~600rpm。

27.优选的,本发明的试件加工过程中的过程数据具体为采集精加工过程的过程数据。

28.优选的,本发明通过下式计算得到进给系统伺服动刚度:

[0029][0030]

式中,f

i

(ω)表示采集的切削力通过力传递至进给系统的力;ω表示切削力频率;δx

i

表示ω频率下切削力引起的位移波动;x

i

‑

real

表示进给系统的光栅反馈位移数据;x

i

‑

ideal

表示加工工艺中设计的理论运动位置。

[0031]

优选的,本发明的切削力频率计算公式为:

[0032]

ω=s*t

s

/60

[0033]

式中,s表示主轴转速,t

s

表示试件沟槽结构个数;

[0034]

因此通过改变主轴转速s或试件阵列结构周期特征的个数t

s

,即能够实现切削力频率ω的不同组合,从而实现宽频域下的伺服动刚度辨识。

[0035]

本发明具有如下的优点和有益效果:

[0036]

本发明以实际切削工件为参考源,整个过程并未额外增加加载装置等外部零件,加工过程即为检测辨识过程,解决仪器检测方法与实际加工过程状态偏差而引起的检测结果不准确的局限性问题,实现了检测辨识结果代表机床加工状态下的真实伺服动刚度水平。

[0037]

本发明的激励源可通过试件特征结构实现频率、幅值的调控,克服仪器检测难以复现超精密加工中客观存在的宽频带、变幅值激励源的难题,从而可实现多频段的伺服动刚度检测辨识,以便捷地、全面性地评估超精密机床进给系统的伺服动刚度。

[0038]

本发明依据全面准确的伺服动刚度辨识结果,可实现面向零件加工所涉及频段的

伺服动刚度确定性增强,针对零件加工中潜在的伺服动刚度薄弱环节,依据整机伺服动刚度对零件加工误差的作用机制,通过伺服动刚度调控方法提升伺服动刚度,提升零件加工精度。

附图说明

[0039]

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

[0040]

图1为本发明的方法流程示意图。

[0041]

图2为超精密机床结构示意图。

[0042]

图3为本发明的伺服动刚度检测辨识试件结构示意图。

[0043]

图4为本发明的试件辨识过程示意图。

[0044]

附图中标记及对应的零部件名称:

[0045]1‑

试件,2

‑

主轴,3

‑

刀具,4

‑

测力仪,5

‑

光栅尺,11

‑

圆盘,12

‑

径向圆环结构,13

‑

轴向圆环结构,14

‑

凹槽。

具体实施方式

[0046]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0047]

实施例

[0048]

现有的基于仪器的检测方法是通过加载机构对进给系统施加载荷的方式实现激励,激励效果完全取决于加载机构的性能,激励频段和激励幅值受限,且检测辨识过程与施加加工过程仍存在较大差异。因此针对超精密车床静压直驱进给系统伺服动刚度辨识准确性的需求,本实施例提供了一种超精密机床进给系统伺服动刚度辨识方法,本实施例提出基于试件激励的静压直驱进给系统伺服动刚度辨识方法,解决了由仪器检测方法的检测过程与实际加工过程状态偏差而引起的检测结果不准确的问题,同时解决目前伺服动刚度辨识频率受限的问题。

[0049]

本实施例中的进给系统伺服动刚度是指进给伺服系统抵抗或克服外部周期性干扰产生位移偏差的能力,此处的周期性干扰为进给系统的输入,产生的位移偏差为系统的输出。

[0050]

本实施例的技术原理是:通过切削检验试件,以试件加工中产生的真实切削力为伺服动刚度辨识所需激励,切削力通过分解传递转化为对静压直驱进给系统的激励作用于各静压直驱进给系统。加工检验试件周期沟槽阵列结构时,切深随着沟槽阵列周期性变化,进而产生周期性切削力,尤其是与试件表面垂直方向的切削力将对垂直于圆盘表面垂直的超精密机床进给系统产生周期性激励,进给系统为抵抗周期性外力干扰形成的微位移,从而根据切削力和微位移即可辨识该进给系统在与切削力相同频段的伺服动刚度,实现全面准确地评估超精密金刚石车床的进给系统对外界全频段扰动的抵抗能力。切削不同周期的沟槽阵列结构,根据不同的沟槽阵列结构周期,会形成不同周期切削力激励,从而辨识得到该进给系统在不同频率段的伺服动刚度。

[0051]

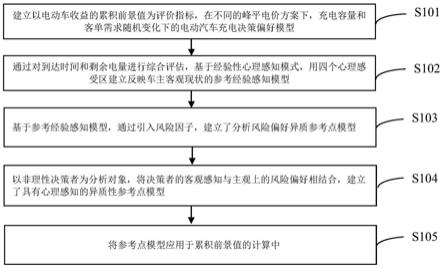

如图1所示,本实施例的辨识方法包括:

[0052]

步骤101,分析超精密机床的结构特征,确定进给系统的空间拓扑结构;

[0053]

步骤102,根据所需辨识的进给系统拓扑结构设计伺服动刚度检测辨识试件;

[0054]

步骤103,规划所述伺服动刚度检测辨识试件加工工艺;

[0055]

步骤104,根据规划的加工工艺,采用超精密机床进行试件加工;

[0056]

步骤105,采集试件加工过程中的过程数据;

[0057]

步骤106,对采集的过程数据进行处理,从而得到进给系统的伺服动刚度。

[0058]

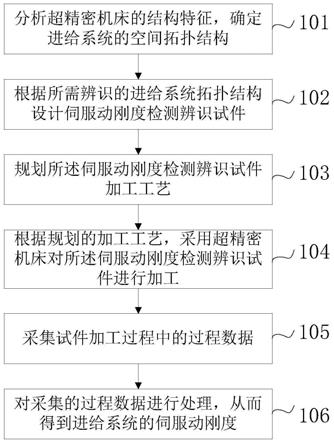

本实施例采用的超精密机床为超精密车削机床,其结构如图2所示,进给系统包括x轴进给系统、y轴进给系统和z轴进给系统,工件(试件)1安装在主轴2上,刀具3安装在b轴上。

[0059]

本实施例的步骤102根据车削的工作原理,设计的试件整体为圆盘结构,如图3所示,该试件包括圆盘11,在圆盘11上表面沿径向设置有多层径向圆环结构12,多层径向圆环结构12呈不连续的周期性沟槽结构,多层径向圆环结构12呈同心圆分布,且其圆心与试件圆盘11表面的中心在水平面上的投影重合,多层径向圆环结构12用于构造不同周期频率的结构特征;在圆盘11圆周表面沿轴向设置有多层轴向圆环结构13,多层轴向圆环结构13呈不连续的周期性沟槽结构,多层轴向圆环结构13用于构成不同周期频率的结构特征。本实施例的不连续的周期性沟槽结构具体为在圆环结构上均匀设置多个凹槽14,该凹槽14呈近似的立方体凹槽,本实施例通过对凹槽14的尺寸、数量等的设置来构造不同周期频率的结构特征。

[0060]

本实施例通过设计包含多周期沟槽阵列结构的试件,不同周期的沟槽阵列可提供不同基频的切削力激励。

[0061]

本实施例中的试件圆盘11的直径为100~150mm,圆盘11的厚度为10~20mm;本实施例的圆环结构宽度为20mm~25mm。

[0062]

本实施例的凹槽14的深度为2~3mm。

[0063]

本实施例的沟槽结构中每一周期性结构(即圆环结构中的凸起)所占圆心角为3

°

36

′

或6

°

。

[0064]

本实施例的步骤103中,采用cam软件对设计的试件进行后置处理,优选的加工流程为:粗加工、半精加工和精加工;首先,通过粗加工快速去除毛坯余量,使加工余量在5mm左右;之后通过半精加工对粗加工后的残余加工面加工平滑,使加工后能留下1mm厚度的均匀加工余量;最后精加工。

[0065]

本实施例的步骤104的加工过程中,精加工中进给速度设置为1mm/min,切深为20μm;主轴转速s设置为60~600rpm。

[0066]

本实施例的步骤105中,采集试件加工过程中的过程数据为优选采集精加工过程的过程数据,可以确保加工切削深度的一致性,保障切削力一致。

[0067]

本实施例的步骤105采集的过程数据包括切削力f、进给系统的光栅反馈位移数据x

i

‑

real

、加工工艺中设计的理论运动位置x

i

‑

ideal

等。数据采集频率应满足采样定律,即采样率应大于切削力交变频率的5倍,即f≥5ω,如切削力频率为10hz,采样率应大于50hz。

[0068]

本实施例的步骤106中,分析采集的过程数据,通过下式计算得到进给系统伺服动刚度:

[0069][0070]

式中,f

i

(ω)表示采集的切削力通过力传递至进给系统的力,力传递过程示意图2所示;ω表示切削力的频率;δx

i

表示ω频率下切削力引起的位移波动。

[0071]

根据主轴转速s及试件阵列结构周期特征的个数t

s

组合构成切削力频率的差异,从而实现多频率的伺服动刚度辨识。频率计算公式为:

[0072]

ω=s*t

s

/60

[0073]

以x轴伺服动刚度辨识为例,经过粗加工、半精加工后,精加工圆周表面周期沟槽结构t

s1

=100时,设置切削进给速度为1mm/min,切深为20μm,主轴转速s设置为60rpm,此时切削力的变化频率为:

[0074]

ω=60*100/60=100hz

[0075]

在此频率下利用测力仪4采集试件精加工中x向切削力记为f

x

(100hx),同理通过光栅尺5记录的位移波动记为x

x

‑

real

(100hz),根据伺服动刚度辨识公式可以得到100hz下的进给系统的伺服动刚度为:

[0076][0077]

本实施例通过更改圆周表面周期沟槽结构个数或主轴转速,可实现切削力频率ω的不同组合,从而辨识宽频域下的x轴伺服动刚度k

x

(ω)。及本实施例通过设计试件阵列结构,可以确定辨识的基础频率,通过改变主轴转速,即可得到基础频率倍数的辨识频率,拓宽了伺服动刚度的辨识频率带,同时提升了辨识效率。

[0078]

本实施例还可通过改变切削深度,能够得到不同幅值大小的切削力,从而实现变幅值下的伺服动刚度辨识。

[0079]

同理,通过采集切削圆周表面周期沟槽结构时的y向切削力和位移波动值,可以辨识机床y轴的伺服动刚度k

y

(ω),通过采集切削圆盘表面周期沟槽结构时的z向切削力和位移波动值,可以辨识机床z轴的伺服动刚度k

z

(ω)

[0080]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。